Изобретение относится к области машиностроения, в частности к объемно-роторным машинам, и может быть использовано в компрессорах, насосах и двигателях внутреннего сгорания.

Известна роторная машина, содержащая корпус, торцевые крышки и валы, соосно установленные на подшипниках в крышках, лопастные роторы размещены на валах с образованием рабочих камер. Уплотнительные пластины вставлены в пазы лопастей и поджаты упругими элементами. Комплект разрезных профилированных пластин в собранном состоянии образует в пазу внутреннее пространство, в котором расположен упругий элемент (см. RU 2018696 C1, 30.08.1994, F 01 C 19/00).

Причиной, препятствующей достижению требуемого технического результата, известной роторной машины является значительное трение, низкая эффективность работы из-за наличия утечек рабочего тела в зазоры, образующиеся в угловых сопряжениях корпуса и торцевых крышек, при поджатии профилированных уплотнительных пластин упругим элементом.

Известно торцевое уплотнение роторной машины, содержащее жесткое неразрезное кольцо и упругий элемент, выполненный в виде тонкостенного кольца U-образного сечения, установленный в проточках между кольцом и торцом ротора (SU 565103 A, 15.07.1977, F 01 C 19/08).

Причиной, препятствующей достижению требуемого технического результата, известного торцевого уплотнения роторной машины, является наличие зазоров в осевом направлении по всей окружности торцевой поверхности ротора.

Наиболее близкой по технической сущности к заявляемой роторной машине является выбранная в качестве прототипа роторная машина, содержащая полый цилиндрический корпус с каналами подвода и отвода рабочей среды, торцевые крышки, соосные валы, установленные на подшипниках в крышках, и пару лопастных роторов, размещенных на валах с образованием рабочих камер (SU 1788305 A, 15.01.1993, F 01 C 19/08). В пазах лопастей установлены подпружиненные осевые и радиальные уплотнительные элементы, выполненные в виде пластин. Соосные лопасти по торцевым поверхностям роторов уплотнены подпружиненными разрезными кольцами, установленными в расточках торцевых крышек, диаметр которых совпадает с диаметром лопастей ротора, на котором жестко закреплены лопасти.

Причиной, препятствующей достижению требуемого технического результата известной роторной машины, является снижение эффективности уплотнения торцевых поверхностей разрезными кольцами, через разрезы которых происходят утечки рабочей среды в осевом направлении.

Задачей изобретения является создание роторной машины, отвечающей современным требованиям.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в повышении надежности торцевых уплотнений путем снижения утечек рабочей среды, трения и в повышении КПД роторной машины, что достигается изменением конструкции уплотнительных элементов торцевых поверхностей как в радиальном, так и в осевом направлении.

Указанный технический результат достигается тем, что роторная машина содержит полый цилиндрический корпус с каналами подвода и отвода рабочей среды, торцевые крышки, две сборные соосные лопасти, часть элементов которых выполнена монолитно с роторами соосных валов, другая - жестко закреплена с монолитной частью сборной лопасти, установленные на подшипниках в роторах и торцевых крышках. Сборные соосные лопасти по торцевым поверхностям роторов и торцевых крышек уплотнены сборными уплотнениями, состоящими из трех разрезных металлических колец разного диаметра. Внешний диаметр пары колец строго совпадает с внутренним диаметром расточки роторов и торцевых крышек, который является внутренним диаметром рабочих камер сборных лопастей. На кольцо малого диаметра подвижно надевается пара колец, ширина которых совпадает с шириной малого кольца. В радиальном направлении пара внешних колец подпружинена кольцевой пружиной, вставленной в проточки по внутреннему диаметру малого кольца, в осевом направлении все три кольца подпружинены плоской волнообразной кольцевой пружиной, расположенной в кольцевой проточке торцевой поверхности. Разрезы уплотнительных колец сдвинуты относительно друг друга на 120° и зафиксированы между собой ротором и торцевой крышкой парой штифтов.

Анализ прототипа показывает, что заявляемое техническое решение отличается тем, что торцевые поверхности уплотняются строго по внутреннему диаметру лопастей и ротора сборными уплотнениями. Сборные уплотнения состоят из трех разрезных металлических колец разного диаметра. Пара уплотнительных колец установлена подвижно на внешней поверхности малого кольца, причем ширина пары колец равна ширине малого кольца. В радиальном направлении три сборных кольца подпружинены витой кольцевой пружиной, установленной в проточках внутреннего малого кольца, причем разрезы трех сборных уплотнительных колец сдвинуты относительно друг друга на 120° и зафиксированы между собой и корпусом парой штифтов.

На фиг.1 представлен общий вид (продольное сечение А-А),

на фиг.2 изображено поперечное сечение устройства Б-Б на фиг.1,

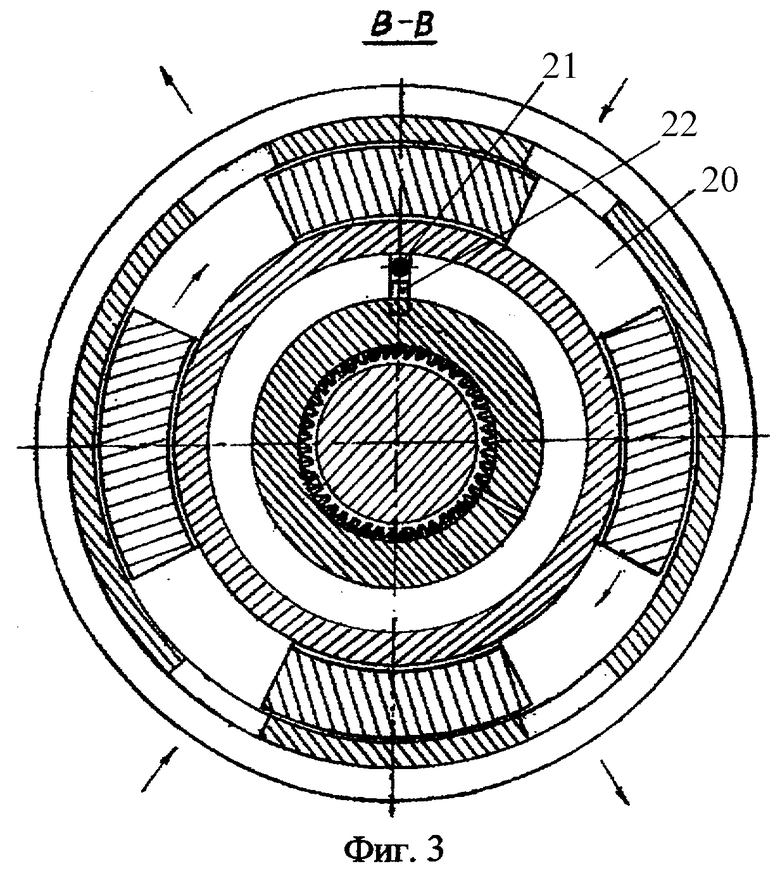

на фиг.3 изображено поперечное сечение устройства В-В на фиг.1.

Роторная машина содержит полый цилиндрический корпус 1 с каналами подвода 2, 3 и отвода 4, 5 рабочей среды, торцевые крышки 6, две сборные соосные лопасти, часть элементов 7, 8, которых выполнена монолитно с роторами 9, 10 соосных валов 11, 12, другая часть элементов 13, 14 жестко закреплена с монолитной частью сборной лопасти, установленные на подшипниках 15, 16 симметрично в роторах и торцевых крышках. Сборные соосные лопасти по торцевым поверхностям роторов 9, 10 и торцевых крышек 6 уплотнены сборными уплотнениями, состоящими из трех разрезных металлических колец разного диаметра 17, 18, 19. Внешний диаметр пары колец 17, 18 строго совпадает с внутренним диаметром расточки роторов 9, 10 и торцевых крышек 6, который является внутренним диаметром рабочих камер 20 сборных лопастей. На кольцо малого диаметра подвижно надета пара колец 17, 18, ширина которых совпадает с шириной малого кольца 19. В радиальном направлении пара внешних колец подпружинена витой кольцевой пружиной 23, вставленной в проточки по внутреннему диаметру малого кольца 19, в осевом направлении все три кольца 17, 18, 19 подпружинены плоской волнообразной кольцевой пружиной 24, расположенной в кольцевой проточке торцевой поверхности роторов и крышек. Разрезы уплотнительных колец сдвинуты относительно друг друга на 120° и зафиксированы между собой, ротором и торцевой крышкой парой штифтов 21, 22.

Внутренняя цилиндрическая поверхность корпуса 1, торцевые поверхности торцевых крышек 6, сборные лопасти 7, 13, 8, 14 вместе с установленными сборными уплотнениями образуют рабочие камеры 20 (фиг.3) переменного объема.

При работе роторной машины газовая смесь с повышенным давлением стремится проникнуть из рабочих камер 20 между торцевыми поверхностями сборных лопастей 7, 13, 8, 14 и торцевых крышек 6 в смежные рабочие камеры и в атмосферу. Разрезные кольца 17, 18, 19 сборного уплотнения поджимаются в осевом направлении распорной силой волнообразной кольцевой пружины 24 и закрывают проход газа, причем разрезы колец сдвинуты относительно друг друга на 120°, что обеспечивает взаимное перекрытие зазоров и закрывает проход газа через них в радиальном направлении. В осевом направлении зазоры убираются парой разрезных колец 17, 18, установленных подвижно на внешней поверхности разрезного кольца 19. В проточках внутреннего диаметра кольца 19 установлена витая кольцевая пружина 23, которая обеспечивает в радиальном направлении поджатие разрезных колец 17, 18, 19 и препятствует протеканию газа в осевом направлении по всему уплотняемому диаметру. Силы прижатия разрезных колец 17, 18, 19 зависят от осевой деформации волнообразной кольцевой пружины 24 и от сжатия витой кольцевой пружины 23, усилия которых могут изменяться в широких пределах.

Таким образом, предложенная конструкция сборных уплотнений роторной машины позволяет, независимо от износа трущихся торцевых поверхностей сборного уплотнения, не нарушать заданные зазоры при сборке лопастей между собой и торцевыми крышками, что дает возможность использовать щелевое уплотнение сборных лопастей и обеспечить герметичность рабочих камер во всем диапазоне давлений и температур рабочей среды. При использовании щелевого уплотнения снижается трение, повышается надежность и КПД роторной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина | 1989 |

|

SU1788305A1 |

| РОТОРНАЯ МАШИНА | 1998 |

|

RU2155880C2 |

| Роторная машина | 1990 |

|

SU1809857A3 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| ЧЕТЫРЕХТАКТНЫЙ РОТОРНО-ЛОПАСТНОЙ ТАНГЕНЦИАЛЬНЫЙ ДВИГАТЕЛЬ ИВШИНА | 2000 |

|

RU2212545C2 |

| СИСТЕМА УПЛОТНЕНИЯ | 1996 |

|

RU2116463C1 |

| РОТОРНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ И СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ | 2019 |

|

RU2704514C1 |

| Роторно-поршневой компрессор или вакуум-насос | 2019 |

|

RU2715767C2 |

| ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285126C2 |

| УСТРОЙСТВО ГРИДИНА УПЛОТНЕНИЯ РОТОРНО-ЛОПАСТНОГО ДВИГАТЕЛЯ С КРЕПЛЕНИЕМ ЛОПАСТЕЙ НА ДИСКАХ (ВАРИАНТЫ) | 2005 |

|

RU2300635C1 |

Изобретение относится к области машиностроения, в частности к объемно-роторным машинам, и может быть использовано в компрессорах, насосах и двигателях внутреннего сгорания. Роторная машина содержит полый цилиндрический корпус 1 с каналами подвода и отвода рабочей среды, торцевые крышки 6, две сборные соосные лопасти, которые по торцевым поверхностям роторов 9, 10 и торцевых крышек 6 уплотнены сборными уплотнениями, состоящими из трех разрезных металлических колец разного диаметра 17, 18, 19. Внешний диаметр пары колец 17, 18 строго совпадает с внутренним диаметром расточки роторов 9, 10 и торцевых крышек 6, который является внутренним диаметром рабочих камер лопастей. На кольцо малого диаметра подвижно надета пара колец 17, 18, ширина которых совпадает с шириной малого кольца 19. В радиальном направлении пара внешних колец подпружинена витой кольцевой пружиной, вставленной в проточки по внутреннему диаметру малого кольца 19, в осевом направлении все три кольца 17, 18, 19 подпружинены плоской волнообразной кольцевой пружиной, расположенной в кольцевой проточке торцевой поверхности роторов и крышек. Разрезы уплотнительных колец сдвинуты относительно друг друга на 120° и зафиксированы между собой, ротором и торцевой крышкой парой штифтов. Повышается надежность торцевых уплотнений путем снижения утечек рабочей среды, трения и повышение КПД роторной машины. 3 ил.

Роторная машина, содержащая полый цилиндрический корпус с каналами подвода и отвода рабочей среды, торцевые крышки, две сборные соосные лопасти, часть элементов которых выполнена монолитно с роторами соосных валов, а другая - жестко закреплена с монолитной частью сборной лопасти, установленные на подшипниках в роторах и торцевых крышках, отличающаяся тем, что сборные соосные лопасти по торцевым поверхностям роторов и торцевых крышек уплотнены сборными уплотнениями, состоящими из трех разрезных металлических колец разного диаметра, внешний диаметр пары колец строго совпадает с внутренним диаметром расточки роторов и торцевых крышек, который является внутренним диаметром рабочих камер сборных лопастей, при этом на кольцо малого диаметра подвижно надета пара колец, ширина которых совпадает с шириной малого кольца, причем в радиальном направлении пара внешних колец подпружинена кольцевой пружиной, вставленной в проточки по внутреннему диаметру малого кольца, в осевом направлении все три кольца подпружинены плоской волнообразной кольцевой пружиной, расположенной в кольцевой проточке торцевой поверхности, а разрезы уплотнительных колец сдвинуты относительно друг друга на 120° и зафиксированы между собой, ротором и торцевой крышкой парой штифтов.

| Роторная машина | 1989 |

|

SU1788305A1 |

Авторы

Даты

2006-08-10—Публикация

2005-02-17—Подача