Изобретение относится к обогащению полезных ископаемых, в частности к обогатительному оборудованию, и может быть использовано для обогащения руд и песков, содержащих золото.

Известно устройство для разделения твердых частиц, состоящее из вертикального резервуара, снабженного в верхнем конце впуском для подачи питания и выпуском для легких частиц, в нижнем конце - выпуском для тяжелых частиц, а в промежуточной зоне - впуском для промывочной воды. Кроме того, резервуар снабжен приспособлением для регулировки потока водной промывочной среды, поступающей через промежуточный впуск, желобом или несколькими желобами, расположенными один над другим и по периметру резервуара и имеющими перфорированную, вниз наклонную поверхность, что способствует прохождению вверх потока водной промывочной среды от нижней стороны желоба к верхней его стороне, и одним или несколькими вниз обращенными трубками, по которым стекают твердые частицы, проходящие по наклонной поверхности от верхней стороны желоба к нижней его стороне. Водная промывочная жидкость может быть пульсирующей [1]. Недостатками данного устройства являются низкая производительность и невысокая эффективность обогащения. Это обусловлено тем, что по существу данное устройство представляет собой не обогатительный, а классифицирующий аппарат, где разделение частиц осуществляется в основном по их гидравлической крупности в восходящем потоке воды с последующим грохочением на перфорированных желобах. При этом легкая фракция восходящим потоком жидкости выносится в верхнюю часть аппарата, тяжелая фракция разгружается через его нижнюю часть.

В связи с этим работа аппарата при больших производительностях практически невозможна, так как это будет требовать большого расхода промывочной жидкости для выноса легкой фракции (хвостов) в верхнюю часть аппарата, приводящая к значительным потерям зерен ценных тяжелых минералов с ней. Уменьшение расхода промывочной жидкости при больших производительностях будет приводить к накоплению легкой фракции на перфорированных желобах и в конечном итоге к прекращению процесса разделения.

Известен сепаратор минералов, включающий корпус в форме цилиндра либо усеченного конуса, с углом образующей до 1о, закрепленного на центральном валу, совершающем асимметричные возвратно-поступательные движения: резкие в сторону широкого основания, плавные в сторону малого основания, а также совершающий вращательное движение вокруг оси. На середине внутренней поверхности корпуса имеются приспособления для подачи суспензии обогащаемого материала и смывной воды. Приспособление для разгрузки тяжелой фракции расположено в нижней, а легкой фракции - в верхней части корпуса. Корпус с внутренней стороны снабжен выступами, изгибами или скосами к нижнему концу [2] . Недостатком данного сепаратора является низкая производительность аппарата и резкое снижение качества концентрата с повышением производительности, необходимость предварительной тонкой классификации обогащаемого материала по классу 0,075 мм. Применение центробежных сил в сочетании с асиметричными колебаниями повышает эффективность улавливания ценных тяжелых минералов, но при небольших производительностях и на тонком материале, не содержащем частицы крупнее 0,075 мм, когда материал располагается по внутренней поверхности вращающегося конуса тонким слоем толщиной в 1,5-2,0 диаметра наиболее крупного зерна обогащаемого материала.

При этом использование асиметричных колебаний способствует частичному разрыхлению пристенного слоя материала и перемещению продуктов обогащения в соответствующих направлениях. При большой производительности увеличивается толщина пристенного слоя материала, прижимаемого центробежной силой к внутренней поверхности вращающегося конуса, при этом ухудшается возможность его разделения на тяжелую (концентрат) и легкую (хвосты) фракции и их перемещение в соответствующих направлениях, происходит перемешивание зерен тяжелых ценных минералов (концентрата) и зерен легкой фракции (хвостов), в результате чего качество получаемого концентрата резко снижается. Этот процесс усугубляется при обогащении неклассифицированного материала, когда размер зерен пустой породы в несколько раз превышает размер зерен ценных минералов.

Наиболее близким к предлагаемому изобретению является центробежный сепаратор, включающий вращающуюся коническую чашу, состоящую из внешнего и внутреннего конусов, кольцевые нарифления на внутреннем конусе, питающий патрубок и патрубок для подачи воды; сепаратор снабжен механизмом для перемещения внутреннего конуса в аксиальном направлении, внутренний конус имеет перфорацию в виде узких кольцевых щелей и жестко соединен с питающим патрубком, а патрубок для подачи воды соединен с межконусным пространством и жестко установлен внутри питающего патрубка [3]. Недостатком данного аппарата является низкая производительность, а также ограничение по крупности обогащаемого материала.

Процесс разделения зерен на легкие и тяжелые частицы происходит в пристенном слое материала, прижимаемом центробежной силой к внутренней поверхности вращающегося перфорированного конуса. Подача воды в межконусное пространство частично разрыхляет пристенный слой материала, тем самым способствует проникновению тяжелых зерен к внутренней поверхности конуса и вытеснению оттуда легких частиц. Но для повышения производительности и крупности обогащаемого материала необходимо увеличить скорость вращения внутреннего конуса, в результате толщина пристенного слоя увеличивается, он уплотняется и поступающая в межконусное пространство вода не может его разрыхлить, так как сила давления воды в межконусном пространстве не соответствует величине центробежной силы.

В связи с этим пористость слоя резко уменьшается и процесс разделения практически прекращается. Это приводит к тому, что тяжелые ценные частицы не могут проникнуть к внутренней поверхности вращающегося конуса и разгрузиться через щели в межконусное пространство и далее в сборник для концентрата и вместе с частицами легкой фракции уходят в хвосты.

Задачей изобретения является повышение производительности и эффективности обогащения.

Сущность изобретения заключается в том, что в сепараторе для минералов, включающем внутренний вращающийся конус с перфорацией в виде узких кольцевых щелей, внешний конус, питающий патрубок и патрубок для подачи воды, согласно изобретению, внешний конус установлен с возможностью осевых возвратно-поступательных движений, а внутренний конус снабжен решеткой, установленной по его внутренней поверхности. Внешний конус закреплен основанием через эластичную диафрагму. Кольцевые щели в поперечном сечении выполнены трапецеидальными, причем меньшим отверстием щели направлены во внутрь вращающегося конуса.

Сопоставительный анализ заявляемого технического решения с прототипом показывает наличие в нем существенных признаков, отличающих его от прототипа, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Благодаря тому, что в предлагаемой конструкции внешний конус установлен с возможностью осевых возвратно-поступательных движений, а внутренний конус снабжен решеткой, установленной по его внутренней поверхности, обеспечивается с увеличением центробежной силы (скорости вращения внутреннего конуса) увеличение толщины пристенного слоя материала и его разрыхленности, что способствует как повышению производительности устройства, так и повышению верхнего предела крупности обогащаемого материала. Кроме того, эффективность обогащения повышается за счет качества концентрата, так как с увеличением толщины и разрыхленности пристенного слоя материала уменьшается проникновение минеральных зерен пустой породы (легких частиц) в межконусный зазор. Выполнение кольцевых щелей в поперечном сечении трапецеидальными, причем с направлением щелей меньшим отверстием во внутрь вращающегося конуса, снижает запрессование щелей трудными зернами обогащаемого материала.

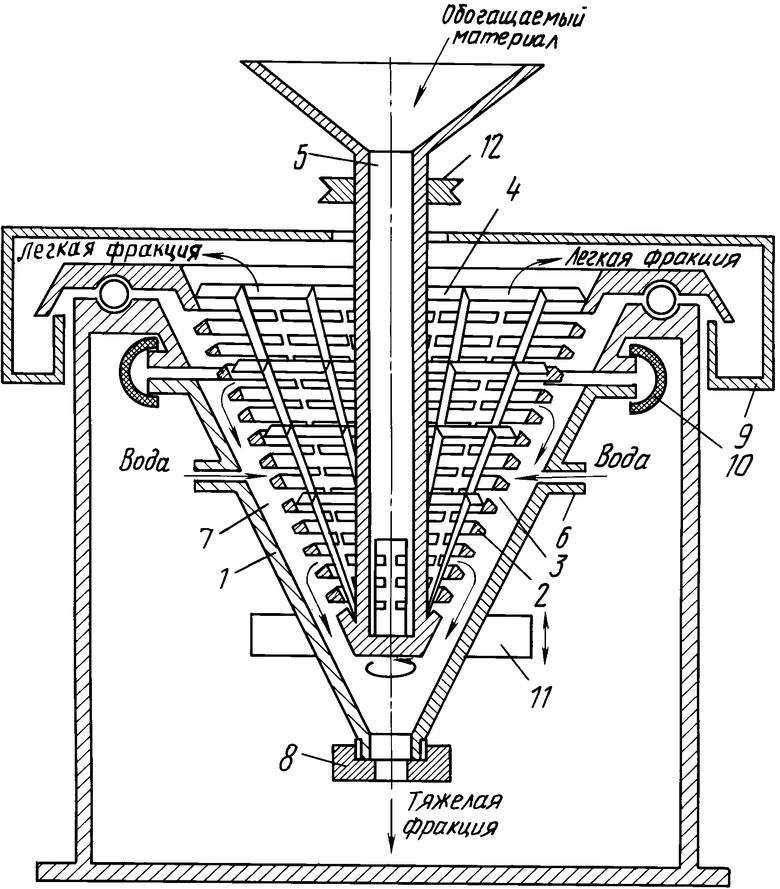

На чертеже представлен сепаратор, вертикальный разрез.

Сепаратор включает внешний конус 1, внутренний конус 2 с перфорацией в виде узких кольцевых щелей 3, решетку 4, установленную на внутренней поверхности внутреннего конуса, патрубок для питания 5, расположенный по оси устройства, патрубок 6 для подачи воды в межконусное пространство 7, приспособления для разгрузки тяжелой фракции 8, легкой фракции 9, расположенные соответственно в нижней и верхней части устройства. Внешний конус 1 крепится основанием через эластичную диафрагму 10 и совершает возвратно-поступательные движения с помощью привода 11. Внутренний конус 2 приводится во вращательное движение приводом 12.

Сепаратор работает следующим образом. Приводом 11 благодаря креплению через эластичную диафрагму 10 внешний конус 1 приводится в возвратно-поступательное движение, а с помощью привода 12 внутренний конус 2 приводится во вращательное движение. По патрубку 6 в межконусное пространство 7 подается вода, которая за счет возвратно-поступательного движения внешнего конуса 1 начинает пульсировать. Исходный материал по патрубку 5 поступает в нижнюю часть внутреннего конуса 2, под действием центробежной силы прижимается к нему, перемещается к его верхней части и образует пристенный слой материала на решетке 4, при этом решетка способствует увеличению толщины пристенного слоя материала и его разрыхлению. Образованный на решетке 4 пристенный слой материала под действием пульсирующей воды разрыхляется. Тяжелые минералы (тяжелая фракция), содержащиеся в обогащаемом материале, проникают в поры разрыхленного слоя, под действием центробежной силы перемещаются к внутренней поверхности внутреннего конуса 2, проникают через кольцевые щели 3 в межконусное пространство 7 и разгружаются через приспособление 8. Легкая фракция, вытесненная из пристенной зоны тяжелой фракцией и вертикальными пульсациями воды, концентрируется над пристенным слоем и под действием центробежной силы перемещается в верхнюю часть внутреннего конуса 2 и разгружается через приспособление 9.

В зависимости от производительности аппарата, крупности обогащаемого материала, требуемого выхода концентрата и его качества толщина слоя и степень его разрыхленности устанавливается экспериментально и регулируется скоростью вращения внутреннего конуса 2, возвратно-поступательным движением (амплитудой колебания) внешнего конуса 1, расходом воды, а также толщиной решетки.

Таким образом, осуществление устройства иллюстрирует промышленную применимость для обогащения руд и песков, содержащих свободное золото, и может быть использовано, например, на предприятиях Якутзолото, Уралзолото, Забайкалзолото.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный сепаратор | 1979 |

|

SU878339A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1983 |

|

SU1193863A1 |

| ЦЕНТРОБЕЖНО-СЕГРЕГАЦИОННЫЙ КОНЦЕНТРАТОР | 2013 |

|

RU2529350C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2101090C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2104790C1 |

| Спиральный концентратор | 1980 |

|

SU874188A1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ИЗМЕЛЬЧЕННЫХ РУД И РОССЫПЕЙ | 1995 |

|

RU2078615C1 |

| МЕЛЬНИЦА МОКРОГО САМОИЗМЕЛЬЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2035228C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2101088C1 |

| МНОГОКАМЕРНЫЙ ПРОТОЧНЫЙ БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 1992 |

|

RU2054051C1 |

Использование: в обогащении полезных ископаемых для переработки золотосодержащих руд и песков. Сущность: устройство включает внешний конус (К) 1, внутренний К 2 с перфорацией в виде узких кольцевых щелей 3. На внутренней поверхности К 2 расположена решетка (Р) 4. По оси устройства расположен патрубок (П) 5 для подачи питания. Патрубок 6 для подачи воды в межконусное пространство соединен с К 1. Внешний К 1 закреплен основанием через эластичную диафрагму 10. Он совершает возвратно-поступательные движения от привода 11. Внутренний К 2 приводится во вращение от привода 12. Разделяемый материал центробежной силой прижимается к внутренней поверхности К 2. Подача воды разрыхляет материал. Тяжелые частицы материала проникают через щели 3 и разгружают через приспособление 8 для разгрузки тяжелой фракции. Легкие частицы вытесняются наверх и разгружаются в приспособление 9 для разгрузки легкой фракции. Колебание наружного К 1 позволяет повысить производительность, не уменьшая разрыхленность разделяемого материала. 2 з.п. ф-лы, 1 ил.

| Устройство для определения отстирывающей способности моющих веществ | 1980 |

|

SU878839A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1994-09-15—Публикация

1992-04-17—Подача