Изобретение относится к холодной обработкe материалов давлением и может быть использовано в комплексе для осуществления двух различных технологических процессов: первый - вырубка заготовок из плоского материала, второй - прокатка материала под высоким давлением, для осуществления, например, отжимa влаги, тиснения, растяжения, сглаживания деформацией.

Наиболее близким к изобретению является устройство для вырубки заготовок из плоского материала и прокатки материала, содержащее пресс с установленной на его основании нижней опорной плитой и верхней опорной плитой, приводимой в движение от привода пресса, и механизм прокатки, включающий в себя пару транспортирующих валов.

Недостатком известного устройства являются узкие технологические возможности.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения прокатки материала, например, отжима, тиснения, сглаживания деформацией материала, и достижения при этом эффекта более повышенного воздействия прижима, чем усилие пресса.

Поставленная цель достигается тем, что устройство для вырубки заготовок из плоского материала и прокатки материала снабжено педалью пресса, одним, по меньшей мере, резаком для вырубки заготовок, столом для укладки заготовок и приводом механизма прокатки, стол для укладки заготовок расположен с другой стороны пресса относительно механизма прокатки, привод механизма прокатки выполнен в виде двигателя, связанного с нижним валом посредством ценной передачи, и находящихся в зацеплении между собой шестерен, связанных каждая с соответствующим валом, а механизм пpокатки выполнен в виде пары щек с втулками, в которых расположен нижний валок, пары двуплечих кронштейнов, в которых установлен верхний валок и каждый из которых связан одним своим плечом с одной из щек при помощи пальца с возможностью поворота вокруг его оси, опорных роликов, установленных на другом плече соответствующего кронштейна, и узла прижима верхнего валика, состоящего из эксцентриков, каждый из которых установлен в одной из щек на дополнительном пальце с возможностью поворота вокруг его оси и контактирования с одним из опорных роликов, рычагов, каждый из которых связан одним плечом с эксцентриком, и дополнительных опорных роликов, каждый из которых расположен на другом конце соответствующего рычага с возможностью взаимодействия с верхней плитой пресса. Двуплечие кронштейны подпружинены в щеках. Механизм прокатки снабжен электрическим датчиком, контактирующим с обрабатываемым материалом и связанным системой включения пресса. Величина эксцентриситета эксцентрика выбрана в зависимости от заданного усилия прижатия валков. Рычаг механизма прижима выполнен из двух частей, каждая из которых снабжена втулкой, и снабжен пальцем, расположенным во втулках, а одна из частей расположена с возможностью поворота вокруг пальца в направлении рабочей зоны пресса.

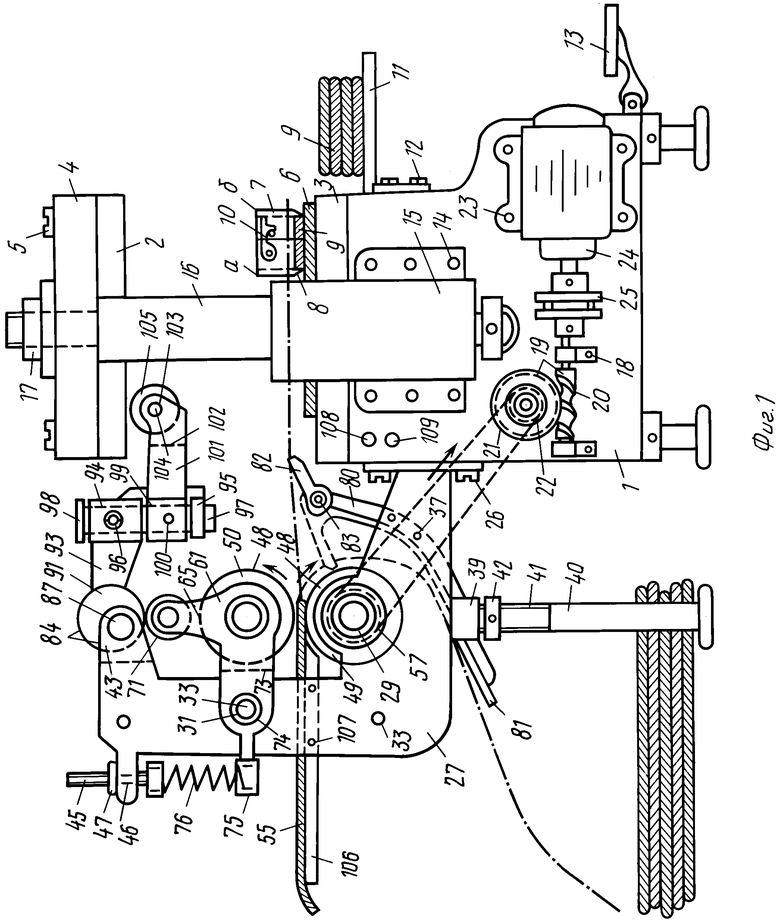

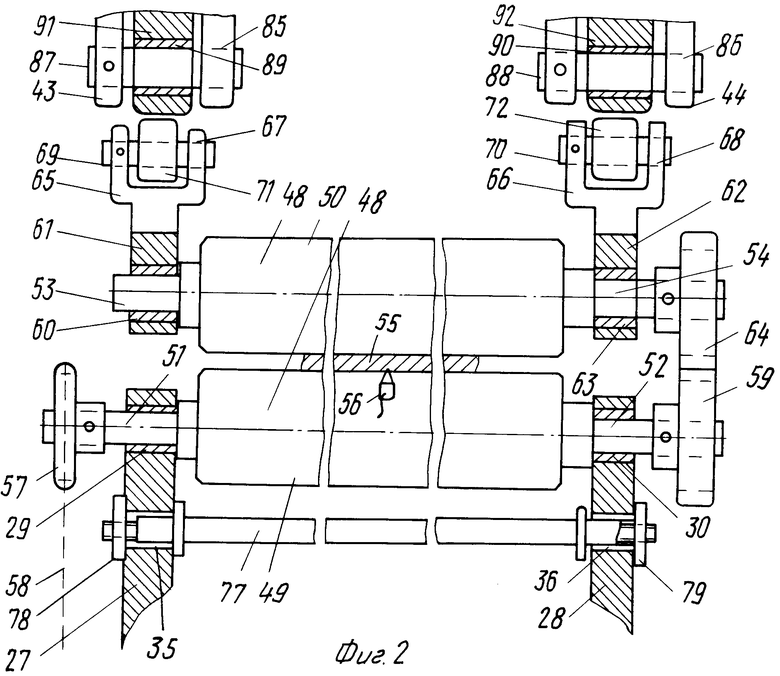

На фиг. 1 изображено устройство для вырубки заготовок из плоского материала и прокатки материала (вид сбоку); на фиг. 2 - механизм прокатки; на фиг. 3 - частично изображены серьги механизма прокатки (вид спереди).

Устройство для вырубки заготовок из плоского материала и прокатки материала, содержит гидравлический пресс 1 с верхней плитой 2 и нижней плитой 3. Нижняя плита 3 закреплена на основании пресса 1, а верхняя плита 2 закреплена на подвижной части 4 основания посредством болтов 5. На нижней плите 3 укладывается материал 6, например лист кожи, полоса или отрезок ленты. На материале 6 укладывают или комплект резаков, в виде известной подвижной от устройства каретки или, по меньшей мере, в частности один резак 7 с режущими кромками 8 для вырубки заготовок 9 с возможностью самоудаления заготовок из резака в стопу за счет раскрытия двух шарнирно соединенных частей резака "а" и "б", посредством защелки 10. С передней части основания пресса 1 сверху закреплен стол 11 посредством болтов 12, а снизу горизонтально на всю ширину пресса установлена педаль 13 для включения пресса. Сбоку с двух сторон пресса на основании аналогично (на фиг. 1 пресс показан сбоку, с одной стороны) посредством болтов 14 вертикально закреплены гидроцилиндры 15 с перемещающимися в них штоками 16. Верхние части штоков 16 закреплены соответственно так же сбоку с двух сторон к подвижной части основания посредством гайки 17 соответственно. Кроме того, также сбоку с одной стороны основания пресса (см. фиг. 1) посредством болтов 18 закреплен редуктор 19, выполненный в виде червячной пары, червяка 20 и взаимодействующей с ней червячной шестерни 21, несущей звездочку 22, а также посредством болтов 23 закреплен электродвигатель 24. Редуктор 19 с электродвигателем 24 соединены между собой муфтой сцепления 25. С задней стороны пресса 1 на основании аналогично с двух сторон посредством болтов 26 вертикально закреплены две щеки 27 и 28 соответственно. На щеках 27 и 28 (на фиг. 2-3) соосно между собой расположены втулки 29 и 30, два отверстия 31 и 32 с двумя пальцами 33 и 34 и отверстия 35, 36, а также выполнены отверстия 37 и 38 соответственно снизу. На каждой щеке 27 и 28 соответственно выполнена гайка 39, в которую одним концом ввернута стойка 40 посредством резьбовой части 41 и законтрогаена в нужном положении гайкой 42. Сверху на щеках 27 и 28 так же идентично со стороны пресса выполнены вилки 43 и 44, а с противоположной стороны каждой щеки 27 и 28 установлены регулировочные болты 45 (болт 45 показан с одной стороны на щеке 27) в резьбовые отверстия 46 и снабжены контргайками 47 соответственно. На щеках 27 и 28 смонтирован механизм прокатки 48, который выполнен в виде нижнего цельного валка 49 и верхнего валка 50. Валок 49 снабжен полуосями 51 и 52, а валок 50 снабжен полуосями 53 и 54. Поверхность валков 49 и 50 может быть разной по назначению, гладкой, если надо под давлением отжать, например, сырую кожу или растянуть ее перед сушкой, или, например, верхний валок может быть с рисунком для тиснения сухой кожи т.д. Между валками 49 и 50 транспортируется материал 55, который сразу же за зоной валков 49 и 50 контактирует с электродатчиком 56, связанным с включением гидросистемы. Нижний валок 49 посредством полуоси 51 помещен на втулке 29 щеки 27, а посредством полуоси 52 во втулке 30 щеки 28. На полуоси 51 валка 59 закреплена звездочка 57, которая посредством цепи 58 связана со звездочкой 22 редуктора 19, а на полуоси 52 закреплена шестерня 59 (с высоким зубом). Верхний валок 50 посредством полуоси 53 установлен во втулке 60 качающегося кронштейна 51, а посредством полуоси 54 аналогично установлен во втором кронштейне 62 посредством втулки 63. Кроме того, на полуоси 54 валка 50 закреплена аналогичная шестерня 64 находящаяся в зацеплении с зубьями шестерни 59 валка 49, установленной на полуоси 52. На верхней части кронштейнов 61 и 62 выполнены вилки 65 и 66 соответственно с соосными отверстиями 67 и 68, в которых запрессованы пальцы 69 и 70 с установленными на них опорными роликами 71 и 72 соответственно, на вторых концах с одной стороны выполнены идентично вилки 73 с соосными отверстиями 74 и упорами 75, в которые нижним концом упираются пружины 76, второй конец которых упирается в углубление головки болта 45 соответственно (установка пружины также показана с одной стороны). Для соосного крепления между собой щек 27 и 28 посредством отверстий 35 и 36 установлены тяги 77, стянутые гайками 78 и 79 соответственно. Кроме того, на щеках 27 и 28 посредством болтов 37 и 38 на сброс установлен склиз 80 с нержавеющей пластиной 81, по которой после проката соскальзывает материал 55, например, листовой и укладывается в стопу на пол или на конвейер (не показан). Сверху склиза 80 установлен шарнирно направитель 82, снабженный винтом фиксации 83. Направитель 82 имеет два положения, показанных согласно положения фиг. 1. Кроме того, механизм прокатки 48 устройства для обеспечения большого давления прижатия валка 50 к валку 49 снабжен двумя механизмами прижима 84, которые идентично смонтированы в вилках 43 и 44 соответственно и включает в себя выполненные в вилках 43 и 44 соответственно соосные отверстия 85 и 86, в которые запрессованы пальцы 87 и 88, на которые посредством втулок со смещением от центра 89 и 90 свободно установлены эксцентрики 91 и 92, контактирующие с роликами 71 и 72, установленными на вилках 65 и 66 кронштейнов 61 и 62. В свою очередь эксцентрики 91 и 92 механизма прижима 84 (на фиг. 1 показан с одной стороны) снабжены идентичнообразными кронштейнами 93, на концах которых соосно вертикально выполнены втулки 94 и 95, при этом, втулка 94 снабжена болтом 96 для фиксации соответственно. Во втулках 94 и 95 Г-образных кронштейнов 93 также вертикально запрессован палец 97 с головкой 98, на котором в пролете между втулками 94 и 95 посредством втулки 99 и штифта 100 горизонтально закреплен кронштейн 101, несущий на конце вилку 102 с соосными отверстиями 103, в которых запрессован палец 104, несущий на себе упорный ролик 105, контактирующий снизу с верхней плитой 2 пресса 1 соответственно. Болт 96 фиксирует два положения кронштейна 100 под прессом и вне. Механизм прокатки 48 снабжен, кроме того, столом 106, который на щеках 27 и 28 посредством болтов 107 горизонтально закреплен перед валком 49 и предназначен для укладки материала 55. Позициями 108 и 109 обозначены кнопки включения.

Устройство для вырубки заготовок из плоского материала и прокатки материала обеспечивает работу двух отдельных процессов самостоятельно, причем практически без переналадок, и имеет две рабочие зоны. Первая рабочая зона устройства расположена перед прессом 1 со стороны стола 11, педали 13 и укладки материала 6 на нижнюю плиту 3 пресса 1 и предназначена для вырубки заготовок 9 из материала 6 посредством резаков (в данном случае отдельным резаком 7) с последующей укладкой вырубленных заготовок к столу на стол 11. Вторая рабочая зона устройства расположена с противоположной стороны установки механизма прокатки 48 и стола 106 и предназначена для осуществления прокатки под большим давлением материала 55, например, сырой кожи для отжатия или с целью ее растяжения, а также для прокатки сухого материала, например, готовой кожи в листах или в деталях для декоративного тиснения лицевой стороны от собственного привода с использованием прижатия усилия пресса 1 и с эффектом многократного повышения этого усилия, например, в 10 раз за счет рычажно-эксцентриковой системы воздействия. Устройство для вырубки заготовок из плоского материала и прокатки материала для осуществления первого процесса, т.е. процесса вырубки заготовок 9 из материала 6, работает следующим образом. На основании пресса 1 подвижная часть 4 вместе с верхней плитой 2 находится в приподнятом положении, т.е. на верхней мертвой точке, а гидросистема пресса посредством гидроцилиндра 15 и штока 16 обеспечивает фиксацию этого положения. Электродвигатель 24 механизма прокатки 48 отключен, а два кронштейна 101 механизма прижима 84 вместе с роликами 105 за счет пальца 97 повернуты во втулках 94 в сторону от нижней плиты пресса в холостом положении (в одном случае вправо) и зафиксированы в этом положении болтами 96 соответственно. Затем (см. фиг. 1) на плиту 3 пресса устанавливают материал 6. Начиная с края кладут на него резак 7 режущей кромкой 8 вниз. Части а и б резака 7 плотно сомкнуты, образуя единый геометрический профиль, и зафиксированы в этом положении защелкой 10. Нажимают на педаль 13 включения гидросистемы пресса. Шток 16 в гидроцилиндре 15 с заданным усилием начинает опускаться вниз вместе с подвижной частью 4 и с верхней плитой 2, которая воздействует сверху на резак 7, отчего режущие кромки 8 резака 7 проходят через материал 6 и касаются нижней плиты 3 пресса 1. При этом вырубленная заготовка 9 остается в полости резака, а плита 2 достигает нижней мертвой точки. Прекращают действовать на педаль 13. Так же под действием гидросистемы шток 16 в гидроцилиндре 15 вместе с подвижной частью 4 и с верхней плитой 2 достигает верхней мертвой точки, останавливается до следующего момента цикла разруба. В процессе нескольких вырубок в резаке 7 накапливается несколько заготовок 9. После чего резак 7 переносят в зону расположения стола 11. На резаке 7 поворачивают защелку 10, от чего части а и б резака размыкаются и вырубленные заготовки ложатся на стол 11. Затем части а и б резака 7 смыкаются, а заделка 10 фиксирует это положение. После чего процесс вырубки по вышеописанной последовательности повторяется.

Устройство для вырубки заготовок из плоского материала и прокатки материала для осуществления второго процесса, т.е. для осуществления прокатки материала 55 механизмом прокатки 48, работает следующим образом. Вначале осуществляют первичную исходную настройку всего механизма прокатки 48 и механизма прижима 84 по отношению к прессу 1 с учетом расстояния его заданного хода верхней плиты 2 от ее верхней мертвой точки. Данную настройку осуществляют в положении, когда верхняя плита 2 находится на верхней мертвой точке. Настройка начинается с механизма прокатки 48, а именно: установки необходимого зазора между валками 49 и 50, который должен соответствовать свободному проходу самого толстого материала. Для чего сверху на щеках 27 и 28 в резьбовых отверстиях 46 поочередно соответственно за счет головок выворачивают регулировочные болты 45, при этом пружины 76 снижаются и действуют на упоры 75, от чего кронштейны 61 и 62, имея шарнирную установку на пальцах 33 и 34, поворачиваются и во втулках 60 и 61 поднимают вверх валок 50 относительно нижнего валка 49 на указанную высоту, а положение винтов 45 фиксируют контргайками 47 соответственно. После чего, так же поочередно на двух механизмах прижима 84 путем выворачивания на втулке 94 винта 96 кронштейн 101 с пальцем 97 поворачивают в рабочее положение в сторону пресса, т. е. под верхнюю плиту 2, при этом упорные ролики 105 механизма должны не касаться верхней плиты 2. В указанном положении эксцентрики 91 и 92 механизмов прижима 84 также находятся в исходном положении, т.е. своей поверхностью нижнего положения смещения по оси контактируют с поверхностью роликов 71 и 72, смонтированных на кронштейнах 61 и 62, удерживаемых последними от опускания за счет усилия пружины 76 соответственно. Если надо прокатывать более менее эластичный или сырой материал 55, то на склизе 80 направитель 82 поворачивают в сторону пресса (см. фиг. 1), предварительно ослабив винт 83, а затем фиксируют его положение. Устройство готово к работе, нажимают на кнопку 108, включая двигатель 24, который через муфту сцепления 25 передает вращение в заданном направлении червяку 20 редуктора 19. В свою очередь червяк 20, находясь в зацеплении с червячной шестерней 21, начинает поворачивать последнюю вместе со звездочкой 22 также в заданном направлении. Вращение от звездочки 22 через цепную передачу 58, которая также огибает звездочку 57, установленную на полуоси 51, поворачивает нижний валок 49 по направлению указанному стрелкой, в данном случае по направлению, движения часовой стрелки. При этом вместе с валком 49 с полуосью 52 начинает поворачиваться в том же направлении шестерня 59, которая, находясь в зацеплении с зубьями шестерни 64, поворачивает последнюю в противоположном направлении, осуществляя таким образом поворот верхнего валка 50 по направлению вращения, также показанному стрелкой, в данном случае по направлению движения против часовой стрелки. После чего берут материал 55 и кладут его на стол 106, перемещают его под зону установки с зазором валков 49 и 50. Материал 55 поступая под валки 49 и 50 передним концом, вступает во взаимодействие с электроконцевиком 56, который дает команду на включение работы гидросистемы пресса. В указанный момент шток 16 в гидроцилиндре 15 с заданным усилием начинает опускаться вниз вместе с подвижной частью 4 и с верхней плитой 2, которая одновременно сразу же начинает действовать на два отжимных ролика 105, отчего механизмы прижима 84 в вилках 43 и 44 на пальцах 87 и 88 втулках 89 и 90 начинают поворачиваться в сторону расположения нижней плиты 3 пресса 1. Таким образом, поворачиваются по окружности кронштейны 101, пальцы 97, Г-образные кронштейны 93 вместе с эксцентриками 91, которые начинают действовать на отжимные ролики 71 и 82, а те в свою очередь через кронштейны 61 и 62 осуществляют опускание верхнего валка 50 в сторону нижнего валка 49 с заданным давлением, сжимая дополнительно пружины 76 соответственно. К моменту достижения верхней плитой 2 нижней мертвой точки материал 55 продолжает прокатываться между валками 49 и 50 под давлением и контактировать с электродатчиком 56, который обеспечивает команду на удержание в этом положении верхней плиты 2 до момента полного прохода материала 55 из-под валков 49 и 50, передний конец попадает на склиз 80 и затем после полного выхода материала 55 из-под валков 49 и 50 последний соскальзывает в стопу на пол (или поштучно на конвейер). После прохода через валки 49 и 50 материала 55 последний проходит зону контакта с электродатчиком 56, который дает команду гидросистеме пресса на поднятие верхней плиты 2 с нижней мертвой точки на верхнюю мертвую точку. В процессе поднятия верхняя плита 2 продолжает контактировать с отжимными роликами 105 механизмов прижима 84 за счет усиления разжатия пружин 76 в отрегулированное положение зазора между валками 49 и 50. В завершающий момент перемещения верхней плиты 2 к верхней мертвой точке последняя отделяется от отжимных роликов 105 механизмов прижима 85 соответственно, отчего также под действием пружин 76 механизм прокатки 48 и механизмы прижима 84 принимают вновь исходное положение. На стол 106 кладут очередной материал 55, предназначенный для прокатки, просовывают его в зазор между валками 49 и 50, после чего процесс прокатки по вышеописанной последовательности повторяется. Если необходимо пропустить через механизм прокатки 48 жесткий материал, например листовую кожу и т.д. для тиснения лица или деформированную после сушки для сглаживания, на склизе 80 ослабляют болты 83 и шарнирно (см. фиг. 1) в сторону валков 49 и 50, то есть в положение в котором направитель 82 показан пунктирно и располагается головной стороной ниже валка 49. После чего никаких других перестроек устройства не требуется. По вышеописанной последовательности в данном случае жесткий материал 55 пропускают через валки 49 и 50 механизма прокатки 48. По мере подачи заготовки 55 по столу 106 в свободную зону под валки 49 и 50 заготовка вступает в контакт с электродатчиком 56. Заготовку 55 на столе придерживают до момента опускания верхнего валка 50, по вышеуказанной последовательности, после чего под заданным давлением материал 55 прокатывается валками 49 и 50, и по мере выхода поступает на направитель 82, а затем через зону пресса сверху нижней плиты 3 согласно направления движения (показанного пунктиром на фиг. 1) материал 55 передним концом выходит из-под пресса 1, где он принимается для укладки (укладка не показана). После окончания работы на основании пресса 1 нажимают на эл. кнопку 109, осуществляя отключения эл. двигателя 24.

Эффект от использования устройства заключается в том, что благодаря тому, что пресс устройства снабжен механизмом прокатки и механизмом прижима, которые взаимодействуют с прессом, расширились технологические возможности, а именно: помимо вырубки заготовок осуществляется прокатка под высоким давлением материала для осуществления, например, отжима кожи, тиснения, сглаживания деформаций материала (например после сушки кожи), растяжение, при этом, за счет эксцентрико-рычажной системы механизма прижима, усилие на прижатие валков механизма возрастает в несколько раз больше по сравнению к номинальному усилию самого пресса, что позволяет делать устройство не громоздким, прессы использовать самые доступные, а в итоге достигать на прокатке необходимое высокое давление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ПЛОСКОГО МАТЕРИАЛА И ПРОКАТКИ МАТЕРИАЛА | 1992 |

|

RU2049583C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1992 |

|

RU2057182C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065882C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ МАШИНЫ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065885C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ ОБРАБАТЫВАЮЩЕЙ ЖИДКОСТИ НА КОЖУ | 1992 |

|

RU2057183C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065881C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065886C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065887C1 |

| УЗЕЛ ПРИЖИМНЫХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065884C1 |

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065883C1 |

Использование: в устройствах для обработки кожи. Сущность изобретения: устройство содержит пресс и механизм прокатки. Механизм прокатки имеет узел прижима. Он связан с верхней плитой пресса. При вырубке деталей из одной заготовки верхняя плита воздействует на узел прижима. Вновь подаваемая заготовка прокатывается между валками. 4 з.п. ф-лы, 3 ил.

| Производство гнутых профилей | |||

| Оборудование и технология/ | |||

| Под ред | |||

| И.С.Тришевского | |||

| - М.: Металлургия, 1982, стр.278, рис.XIX.2. |

Авторы

Даты

1994-09-15—Публикация

1991-10-29—Подача