Изобретение относится к холодной обработке материалов давлением и может быть использовано для осуществления двух самостоятельных технологических процессов: первый вырубка заготовок из плоского материала, второй растяжение материала, например чепрака кожи.

Известно устройство для вырубки заготовок из плоского материала, содержащее пресс с установленной на его основании нижней опорной плитой и верхней опорной плитой, приводимой в движение от привода пресса, и механизм прокатки, включающий в себя пару транспортирующих валков [1] Недостаток устройства в отсутствии в нем операции растяжения материала в момент прокатки.

Цель изобретения обеспечение операции растяжения материала в момент прокатки.

Достигается это за счет того, что устройство для вырубки заготовок из плоского материала и прокатки материала, содержащее пресс с установленной на его основании нижней опорной плитой и верхней опорной плитой, приводимой в движение от привода пресса, и механизм прокатки, включающий в себя пару транспортирующих валков, снабжено педалью включения пресса, одним, по меньшей мере, резаком для вырубки заготовок, столом для укладки заготовок, приводом механизма прокатки, отдельными механизмами растяжения материала и электрическим датчиком, установленным на выходе из механизма прокатки с возможностью контакта с материалом и связанным с системой включения пресса, стол для укладки заготовок расположен с другой стороны пресса относительно механизма прокатки, привод механизма прокатки выполнен в виде электродвигателя, связанного с нижним валком посредством цепной передачи и находящихся в зацеплении между собой шестерен, связанных каждая с соответствующим валком, валки выполнены с прокатными роликами, установленными попарно, один над другим на заданном расстоянии.

Механизм прокатки выполнен в виде пары щек с втулками, в которых расположен нижний валок и которые шарнирно установлены во втулках щек, опорных роликов, расположенных каждый в соответствующем кронштейне, узла прижима верхнего валка, состоящего из эксцентриков, установленных каждый в одной из щек на пальце с возможностью поворота вокруг его оси и контактирования с одним из опорных роликов, рычагов, каждый из которых связан одним плечом с эксцентриком, и дополнительных опорных роликов, расположенных каждый на другом конце соответствующего рычага с возможностью взаимодействия с верхней плитой пресса, и распределительного вала, установленного на щеках во втулках параллельно верхнему валу и несущего звездочки, часть которых связана цепью с верхним валом, а механизм растяжения выполнен в виде растяжного ролика, установленного на втулке, охватывающей с зазором верхний вал и несущей звездочку, связанную цепью со звездочкой распределительного вала, и расположенного между прокатными роликами верхнего вала с возможностью размещения между прокатными роликами нижнего вала, двуплечей вилки, выполненной с отверстиями для установки втулки растяжного ролика и несущей на одном конце горизонтальную втулку, охватывающую распределительный вал, кронштейна, установленного на другом конце вилки и несущего вертикальную втулку, удаленную от оси растяжного ролика, подпружиненного стержня, установленного во втулке и несущего ролик, установленный с возможностью взаимодействия с верхней плитой пресса, упора для удержания растяжного ролика в приподнятом положении, выполненного на вилке, регулировочного винта, установленного на основании с возможностью контактирования с упором, и пружины, расположенной с возможностью взаимодействия с вилкой и имеющей усилие, направленное в сторону винта.

Каждый прокатный ролик верхнего вала выполнен в виде отдельной детали, в нем выполнено отверстие с резьбой, он снабжен стопорным винтом, расположенным в указанном отверстии, а на валу выполнены отверстия под стопорные винты.

Прокатные ролики нижнего вала выполнены заодно с ним.

Кронштейн механизма растяжения выполнен из двух частей, шарнирно связанных между собой, оснащен пружиной двойного действия, связанной с одной из частей, и эта часть расположена с возможностью поворота в сторону от пресса. Устройство снабжено дополнительным электрическим датчиком, контактирующим с верхней плитой пресса и электрически связанным с приводом механизма прокатки.

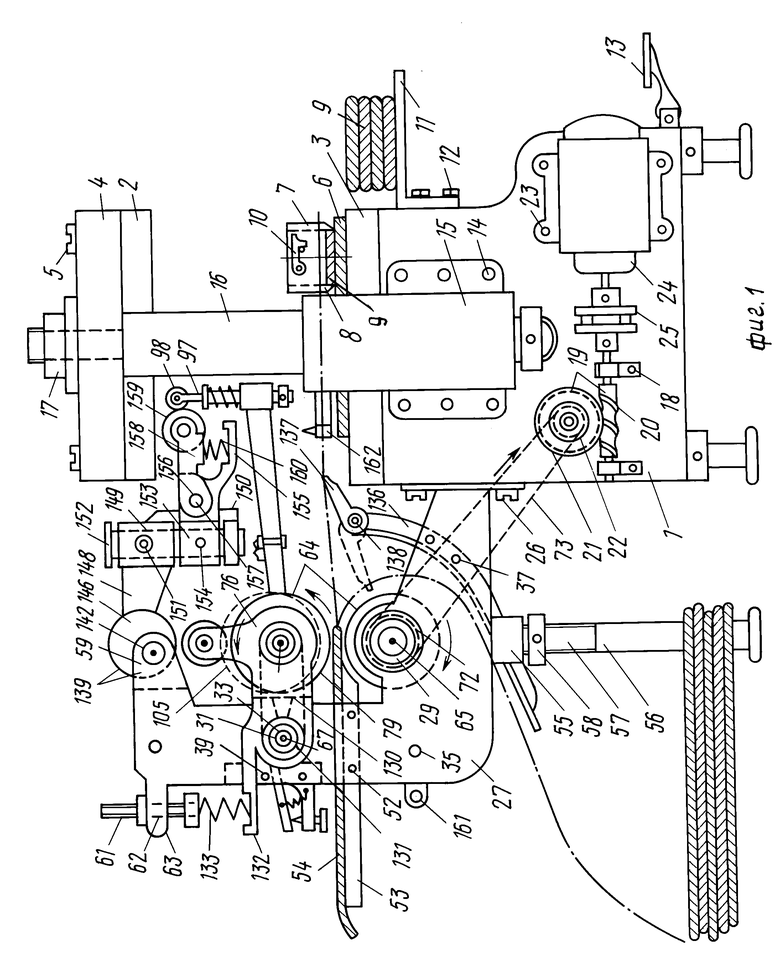

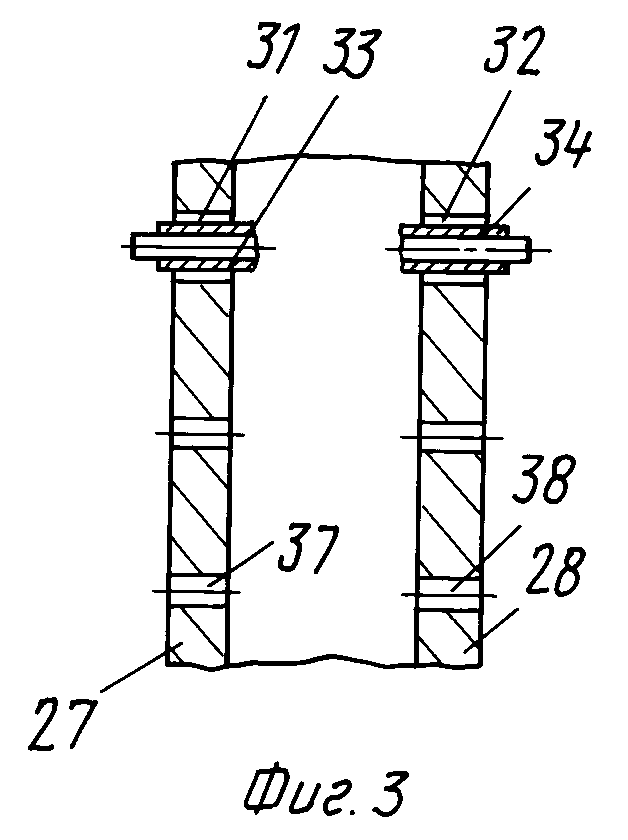

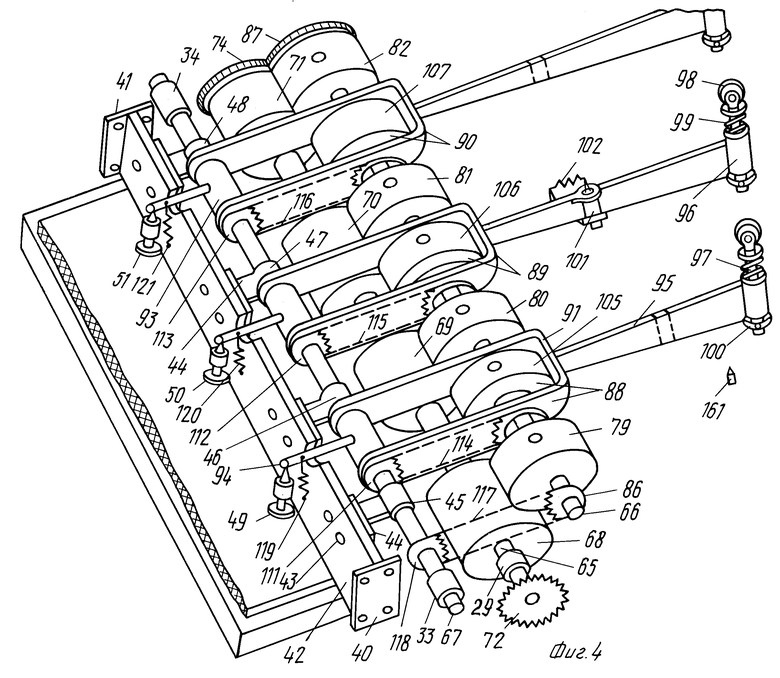

На фиг. 1 изображено устройство для вырубки заготовок из плоского материала и прокатки материала, вид сбоку; на фиг. 2 механизм прокатки с механизмами растяжения; на фиг. 3 серьги механизма прокатки, вид спереди; на фиг. 4 в сборе механизма прокатки и механизм растяжения.

Устройство для вырубки заготовок из плоского материала и прокатки материала содержит гидравлический пресс 1 с верхней плитой 2 и нижней плитой 3. Нижняя плита 3 закреплена на основании пресса, а верхняя плита 2 на подвижной части основания 4 посредством болтов 5. На нижней плите 3 укладывается любой материал 6, например полоса или отрезок ленты. На материале 6 укладывается или комплект резаков в виде известной подвижной каретки с резаками от устройства, или, по меньшей мере, в частности, один резак 7 с режущими кромками для вырубки заготовок 9 с возможностью самоудаления заготовок из резака в стопу за счет раскрытия двух шарнирно соединенных между собой частей резака посредством защелки 10. С передней части основания 1 пресса сверху закреплен стол 11 посредством болтов 12, а снизу горизонтально на всю ширину пресса установлена педаль 13 для включения пресса. Сбоку с двух сторон пресса на основании 1 аналогично (на фиг. 1 пресс показан сбоку, с одной стороны) посредством болтов 14 вертикально закреплены гидроцилиндры 15 с перемещающимися в них штоками 16.

Верхние части штоков 16 закреплены соответственно также сбоку с двух сторон к подвижному основанию 4 посредством гайки 17 соответственно. Кроме того, также сбоку с одной стороны основания 1 пресса (фиг. 1) посредством болтов 18 закреплен редуктор 19, выполненный в виде червячной пары; червяка 20 и взаимодействующей с ней червячной шестерни 21, несущей звездочку 22, а также посредством болтов 23 закреплен электродвигатель 24. Редуктор 19 с электродвигателем 24 соединены между собой муфтой сцепления 25.

С задней стены пресса на основании 1 аналогично с двух сторон посредством болтов 26 закреплены одинаковые щеки 27 и 28 соответственно. На щеках 27 и 28 (на фиг. 2) соосно между собой выполнены втулки 29 и 30, отверстия 31 и 32 с втулками 33 и 34 и отверстиями 35, 36, а также выполнены отверстия 37 и 38, отверстия 39, посредством которых за счет кронштейнов 40 и 41 установлена несущая пластина 42, которая установлена поперек и двумя концами связывает между собой щеки 27 и 28 соответственно. На пластине 42 выполнены отверстия 43, к которым посредством кронштейнов 44 горизонтально закреплены соосно по отношению друг к другу опорные втулки 45, 46, 47 и 48, а также вертикально закреплены подвижные упоры, выполненные в виде винтов 49, 50 и 51 соответственно. Кроме того, на щеках 27, 28 выполнены соосно отверстия 52, посредством которых горизонтально между щек на заданной высоте установлен стол 53 для укладки материала 54. Снизу на каждой щеке 27 и 28 соответственно выполнена гайка 55, в которую одним концом ввернута стойка 56 посредством резьбовой части 57 и законтрогаена в заданном положении гайкой 58 соответственно. Сверху на щеках 27 и 28 также идентично со стороны пресса выполнены вилки 59 и 60, а с противоположной стороны каждой щеки 27 и 28 установлены регулировочные болты 61 (показаны с одной стороны), ввернутые в резьбовые отверстия 62 на кронштейнах 63 серег 27 и 28 соответственно. На щеках 27 и 28 смонтирован механизм 64 прокатки и растяжения материала, в данном случае кожи 54, который выполнен в виде прокатной пары; нижнего вала 65 и верхнего вала 66, а также распределительного вала 67. Нижний вал 65 транспортирующий стальной, цельный, с накаткой и выполнен в виде проточенных заодно с валом, в данном случае четырех, опорных частей прокатных роликов 68, 69, 70 и 71, расположенных по отношению друг к другу в пролете равномерно на расстоянии, равном длине ролика, соответственно. Вал 65 посредством своих полуосей установлен двумя концами во втулках 29 и 30. На одной полуоси закреплена звездочка 72, которая посредством цепной передачи 73 связана со звездочкой 22 редуктора 19, а на второй полуоси вала 65 закреплена с высоким зубом шестерни 74.

Верхний вал 66 выполнен сплошным и посредством полуосей двумя концами установлен во втулке 75 качающегося двуплечего кронштейна 76, а посредством втулки 77 установлен во втором качающемся двуплечем кронштейне 78. На верхнем валу согласно расположению роликов 68, 69, 70 и 71 нижнего вала 65 установлены аналогичные прокатные ролики 79, 80, 81 и 82, каждый из которых выполнен идентично и снабжен резьбовым отверстием 83 с резьбовым стопором 84, ввернутым в резьбовое отверстие 83. Посредством стопора 84 и углубления 85 закрепляют на валу 66 ролики 79, 80, 81 и 82. Соответственно на одной полуоси вала 66 закреплена звездочка 86, а на втором конце закреплена шестерня 87, которая входит в зацепление с зубьями шестерни 74 вала 65. Механизм 64 прокатки посредством нижнего вала 65 и роликов 68, 69, 70 и 71, а также вала 66 и роликов 79, 80, 81 и 82 осуществляет транспортировку материала 54 и начальное его растяжение под давлением, а с целью значительного эффекта растяжения материала, механизм 64 прокатки снабжен механизмами растяжения 88, 89 и 90, которые выполнены идентично и установлены на верхнем валу 66.

Между роликами 79 и 80 установлен механизм растяжения 88, между роликами 80 и 81 установлен механизм растяжения 89, а между роликами 81 и 82 механизм растяжения 90. Каждый из механизмов растяжения выполнен в виде двуплечего кронштейна 91 с соосными отверстиями 92 и втулки 93, снабженной упорным стержнем 94.

Двуплечие кронштейны 91 снабжены кронштейном 95 и втулкой 96, в которой вертикально установлен стержень 97 с роликом 98, контактирующим с верхней плитой 2 пресса и подпружиненным вверх жесткой пружиной 99. Снизу стержень 97 снабжен гайкой 100.

Каждый из кронштейнов 95 выполнен шарнирно на втулке 101, установлен прямолинейно и подпружинен в сторону поворота от плиты 2 пресса пружиной двойного действия 102.

На кронштейнах 91 в отверстиях 92 установлены втулки 103 со звездочкой 104. На втулках 103 закреплены растяжные ролики 105, 106, 107 посредством резьбовых стопоров 108, ввернутых в резьбовые отверстия 109, выполненные на роликах, и контактирующих головками с углублениями 110 на втулках 103. Втулки 93 механизмов растяжения 88, 89, 90 установлены на распределительном валу 67, на котором с заданной стороны втулок закреплены звездочки 111, 112 и 113, снабженные цепными передачами 114, 115 и 16, огибающими звездочки 104 механизмов растяжения 88, 89 и 90 и передающими равномерное вращение растяжным роликам 105, 106 и 107 независимо от их шарнирного качения по направлению вращения по ходу против часовой стрелки. В свою очередь вал 67 получает вращение в этом же направлении движения от вала 66 через цепную передачу 117 огибающей звездочки 86 на валу 66 и звездочку 118, установленную на валу 67. На механизмах растяжения 88, 89 и 90 стержни 94 контактируют в холостом, приподнятом положении с винтами 49, 50 и 51 и подпружинены в сторону винтов пружинами 119, 120 и 121, один конец из которых закреплен на стержнях 94, а другой на пластине 42 соответственно. Двуплечие кронштейны 76 и 78 идентичны. На их верхней части выполнены вилки 122 и 123 с соосными отверстиями 124 и 125, в которые запрессованы пальцы 126 и 127 с опорными роликами 128 и 129, а на вторых концах аналогично выполнены вилки 130 (показано с одной стороны) с втулками 131, которые установлены с двух сторон на распределительном валу 67 и снабжены упорами 132, в которые одним концом упираются пружины 133, другой конец которых упирается в головки болтов 61 соответственно. Для соосного крепления шеек 27 и 28 посредством отверстий 35 и 36 установлены тяги 134, стянутые гайками 135. Кроме того, на щеках 27 и 28 посредством болтов 37 установлен склиз 136, по которому после проката соскальзывает материал 54, например, листовой, и укладывается в стопу на пол или на конвейер (не показан).

Сверху склиза 136 установлен шарнирно направитель 137, снабженный винтом фиксации 138. Направитель 137 имеет два положения, показанных соосно положению на фиг. 1. Кроме того, механизм прокатки 64 для обеспечения большого давления прижатия вала 66 к валу 65 снабжен двумя механизмами прижима 139, которые идентично смонтированы в вилках 59 и 60 соответственно и включают в себя выполненные в вилках 59 и 60 соосные отверстия 140 и 141, в которые запрессованы пальцы 142 и 143, на которых посредством втулок 144 и 145 со смещением от центра свободно установлены эксцентрики 146 и 147, контактирующие с роликами 128 и 129. В свою очередь, эксцентрики 146 и 147 механизмов прижима 139 (на фиг. 1 показано с одной стороны) снабжены идентичными кронштейнами 148, на концах которых соосно вертикально выполнены втулки 149 и 150, при этом втулка 149 снабжена болтом 151 для фиксации соответственно. Во втулках 149, 150 Г-образных кронштейнов 148 так же вертикально запрессован палец 152, на котором в пролете между втулками 149 и 150 посредством втулки 153 и болта 154 горизонтально с возможностью поворота закреплен кронштейн 155 с отверстием 156, в котором посредством пальца 157 установлен вилкообразный кронштейн 158, на конце которого установлен опорный ролик 159 с горизонтальной фиксацией в кронштейне 155 и подпружинен жесткой пружиной 160 в верхнее положение, один конец которой упирается в кронштейн 155, а второй конец в шарнирный кронштейн 158. Ролик 159 контактирует с верхней плитой 2 пресса. Позицией 160 обозначена кнопка включения гидросистемы пресса 1, установленная на щеке 27. Позицией 161 обозначен электродатчик, установленный на основании пресса, который контактирует с плитой 2, а позицией 162 обозначен электродатчик, контактирующий с кожей.

Устройство для вырубки заготовок из плоского материала и прокатки материала обеспечивает работу двух самостоятельных процессов, причем, практически без переналадок и имеет две рабочие зоны. Первая рабочая зона устройства расположена перед прессом со стороны стола 11 и укладки материала 6 на нижнюю плиту 3 пресса 1 и предназначена для вырубки заготовок 9 из материала 6 посредством резаков с последующей укладкой вырубленных заготовок в стопу на стол 11.

Вторая рабочая зона устройства расположена со второй стороны пресса 1, т. е. со стороны установки механизма прокатки 64 и стола 53, и предназначена для осуществления одновременно прокатки с протяжкой под большим давлением материала 54, например сырой кожи, и растяжения ее от собственного привода с использованием усилия пресса 1 и с эффектом многократного повышения этого усилия за счет рычажно-эксцентриковой системы воздействия пресса на механизм прокатки.

Вырубка заготовок 9 из материала устройством осуществляется следующим образом. На основании 1 пресса подвижная часть 4 вместе с верхней плитой 2 находится в приподнятом положении, то есть на верхней мертвой точке, а гидросистема пресса посредством гидроцилиндра 15 и штока 16 обеспечивает фиксацию этого положения. Электродвигатель 24 механизма прокатки 64 отключен, а два кронштейна 158 механизма прижима 139 вместе с роликами 159 на пальцах 152 повернуты в сторону от верхней плиты 2 пресса в холостое положение, в данном случае один кронштейн повернут вправо, другой влево и зафиксированы в этом положении болтами 154 соответственно. Вместе с тем шарнирная часть кронштейнов 95 механизмов растяжения 88, 89 и 90 также повернуты в сторону от верхней плиты 2 пресса посредством втулок 101 и за счет пружин 102 двойного действия удерживаются в данном случае в повернутом левом положении вместе с роликами 98.

Затем (фиг. 1) на плиту 3 пресса укладывают материал 6. Начиная с края, ставят на него резак 7 режущей кромкой 8 вниз. Части резака 7 плотно сомкнуты, образуя единый профиль резака, и зафиксированы в этом положении защелкой 10. Нажимают на педаль 13 включения гидросистемы пресса. Шток 16 в гидроцилиндре 15 с заданным усилием начинает опускаться вместе с подвижной частью 4 и с верхней плитой 2, которая воздействует сверху на резак 7, отчего режущие кромки 8 резака проходят через материалы 6 и касаются нижней плиты 3 пресса 1, при этом вырубленная заготовка 9 остается в полости резака, а плита 2 достигает нижней мертвой точки. Прекращают действовать на педаль 13. Также под действием гидросистемы шток 16 в гидроцилиндре 15 вместе с подвижной частью 4 и с верхней плитой 2 достигает верхней мертвой точки и останавливается до следующего момента цикла разруба. В процессе нескольких вырубок в резаке 7 накапливается несколько заготовок 9. После чего резак 7 переносят в зону расположения стола 11. На резаке 7 поворачивают защелку 10, отчего части резака размыкаются и вырубленные заготовки 9 ложатся на стол 11 в стопу. Затем части резака 7 смыкаются, а защелка 10 фиксирует это положение. После чего процесс вырубки заготовки резаком 7 из материала 6 по вышеизложенной последовательности повторяется.

Растяжение и прокатка, например, сырой кожи в устройстве осуществляется следующим образом. Вначале производят первичную исходную настройку механизма прокатки 64, механизма прижима 139 и механизмов растяжения 88, 89 и 90 по отношению к спаренному прессу с учетом растяжения и заданного хода верхней плиты 2 от ее верхней мертвой точки до нижней мертвой точки. Данную настройку осуществляют в положении, когда верхняя плита 2 находится на верхней мертвой точке, а кронштейн 158 механизма прижима вместе с роликом 159, а также кронштейны 95 вместе с роликами 98 механизмов растяжения 88, 89, 90 повернуты в сторону пресса 1, находятся под верхней плитой 2 и зафиксированы в указанном положении. Кронштейны 95 зафиксированы пружинами 102 соответственно. Настройка начинается с механизма прокатки 64, а именно: с установки необходимого зазора между прокатными роликами 68, 69, 70 и 71 вала 65 и прокатными роликами 79, 80, 81 и 82 вала 66, который при поднятой плите 2 должен соответствовать свободному проходу самого толстого материала 54. Для чего сверху на щеках 27 и 28 в резьбовых отверстиях 62 поочередно вворачивают регулировочные болты 61, при этом пружины 133 сжимаются и действуют на упоры 132, от чего двуплечие кронштейны 76 и 78, имея шарнирную установку на распределительном вале 67 на втулках 29, поворачиваются вверх вместе с валом 66 и закрепленными на них роликами 79, 80, 81 и 82 на заданную высоту, а положение винтов 61 фиксируют контргайкой соответственно. В указанном положении на механизмах прижима 139 ролики 159 на кронштейнах 158 должны не касаться верхней плиты 2 пресса 1, при этом эксцентрики 146 и 147 механизмов прижима 139 также находятся в исходном положении, т.е. своей поверхностью нижнего положения смещения по оси контактируют с поверхностью роликов 128 и 129 двуплечих кронштейнов 76 и 78, удерживая последние от самоопускания за счет усилия пружины 133 на разжатие соответственно. Растяжение осуществляют, как правило, на эластичной коже 54 (до сушки), поэтому направитель 137 повернут на склизе 136 в сторону пресса, в положение, которое показано на фиг. 1, обеспечивая проход кожи на склад 136 с последующей укладкой в стопу или на конвейер (не показан). Указанное положение направителя 136 фиксируют болтом 138. Затем осуществляют поочередно, аналогично регулировку механизмов растяжения 88, 89, 90. Регулировка каждого механизма растяжения осуществляется следующим образом. На пластине 42 регулировочный упор 49 поворачивают в заданном направлении, в данном случае выворачивают, перемещая головку упора вниз, при этом упорный стержень 94 механизма растяжения 88 под действием сжатия пружины 119 контактирует с головкой упорного болта 49 и опускается вниз, от чего на втулке 93 вилка 91 поворачивается вверх, приподнимая при этом установленный в ней растяжной ролик 105, вместе с кронштейном 95 в положение, когда при подъеме кронштейна 95 ролик 105 окажется чуть выше установки роликов 79 и 80, при этом пружина 119 обеспечивает удержание на указанной высоте вилки 91 механизма растяжения 88. В ролике 105 отверстие втулки 103 выполнено на несколько десятков мм больше, чем проходящий свободно через втулку вал 65, что позволяет роликам, не касаясь вала, подниматься и опускаться на заданное расстояние хода ниже положения растяжного ролика 105 по отношению к роликам 79 и 80, закрепленным на валу 66, где должно соответствовать степени растяжения материала с учетом положения верхней плиты 2 на нижней мертвой точке и установки на механизме растяжения 88 ролика 98 на заданную высоту посредством механизма растяжения 88 ролика 98 на заданную высоту посредством гайки 100 на стержне 97, контактирующем в процессе работы с верхней плитой 2.

Заданная высота обеспечивает опускание вниз растяжного ролика 105 вместе с вилкой 91. Аналогично этому осуществляют регулировку по установке механизмов растяжения 89 и 90 за счет упорных болтов 50, и 51 в положении, когда растяжные ролики 106 и 107 по высоте окажутся на одном уровне по отношению к ранее установленному ролику 106. Устройство готово к работе. Включают кнопку 160 гидросистемы пресса на период работы. Берут материал 54, предназначенный для растяжения, и кладут на стол 53, перемещая его передним концом в свободный зазор между роликами 79, 80, 81 и 82, а также растяжными роликами 105, 106 и 107 верхнего вала 66 и установки роликов 68, 69, 70 и 71 нижнего вала 65 соответственно.

Затем просматривают качество укладки конца листа на гребне роликов 68, 69, 70, 71 нижнего вала 65. Нажимают на кнопку 160 рабочего положения гидросистемы пресса, шток 16 в гидроцилиндре 15 с заданным усилием начинает опускаться вниз вместе с подвижной частью 4 и с верхней плитой 2, которая сразу начинает действовать на два отжимных ролика 158, от чего в сборе механизмы прижима 139 в вилках 59 и 60 на пальцах 142 и 143 начинают поворачиваться в сторону расположения нижней плиты 3 пресса 1. Таким образом, поворачиваются по ходу и опускаются кронштейны 158 втулки 149 и 153 вместе с пальцами 152 и эксцентриками 146 и 147, которые начинают воздействовать на отжимные ролики 128 и 129, а те в свою очередь через двуплечие кронштейны 76 и 78 осуществляют опускание верхнего вала 66 вместе с закрепленными на них прокатными роликами 79, 80, 81 и 82, при этом растяжные ролики 105, 106 и 107 остаются неподвижными на регулируемом уровне, а вал 66 опускается в увеличенных отверстиях втулок 103 растяжных роликов. При опускании верхнего вала 66 в сторону нижнего вала 65 с заданным усилием пресса увеличивается эффект давления за счет эксцентрико-рычажной системы под действием верхней плиты 2. При опускании вал 66 посредством прокатных роликов 79, 80, 81 и 82 сверху действует на кожу 54 и начинает прижимать ее к прокатным роликам вала 65. В указанный момент верхняя плита 2 достигает зоны установки роликов 98 механизмов растяжения 88, 89 и 90 и одновременно вступает с последними во взаимодействие, при этом кронштейны 95 вместе с двуплечим кронштейном 91 и втулками 103, звездочками 104 и растяжными роликами 105, 106 и 107 посредством втулок 93 на распределительном вале 67 на раздаточном вале 67 поворачиваются по ходу вниз, растягивая возвратные пружины 119, 120 и 121, от чего стержневые упоры 94 механизмов прижимов отделяются от головок болтов 49, 50 и 51, а растяжные ролики 105, 106, 107 с вилками 91 под действием верхней плиты 2 продолжают опускаться в сторону кожи 54 и начинают с ней контактировать. В этот момент верхняя плита 2 пресса 1 достигает зоны установки датчика 161, который дает команду на включение двигателя 24. Включение двигателя 24 отражает какой-то момент для более легкого его пуска, достижения наибольшего давления на вал 66. Включение двигателя 24 произошло в этот момент, верхняя плита 2 достигает нижней мертвой точки, останавливается и продолжает одновременно максимально воздействовать до конца прокатки и растяжения кожи 54 на вал 66 посредством механизмов прижима 139 и механизмов растяжения на растяжные ролики 105, 106, 107 посредством кронштейнов 95 за счет роликов 98, при этом конец кожи 54 (согласно положению на фиг. 2) с заданным окончательным усилием прижат прокатными роликами 79, 80, 81 и 82 вала 65 к прокатным рифленым роликам 68, 69, 70 и 71 вала 65, а растяжные ролики 105, 106 и 107, воздействуя сверху на кожу 54 и растягивая ее, входят вместе с растянутым участком кожи в пролет между прокатными роликами 68 и 69, 69 и 70, 70 и 71 соответственно, при этом радиусные округления на прокатных роликах 68, 69, 70 и 71 огибаются кожей, не оставляя на ней отпечатков. В процессе опускания верхней плиты 2 пружины 160 на механизмах прижима 139 и пружины 99 на стержнях 97 механизмов растяжения 88, 89 и 90, сжимаясь, позволяют верхней плите 2 осуществлять какое-то чрезмерное опускание, необходимое после прижатия кожи, и осуществлять ее растяжение, исключив смещение кожи на прокатных роликах. Также при нижнем положении верхняя плита 2 продолжает контактировать с датчиком 161 до выхода кожи из-под зоны прокатки и растяжения. Таким образом, при включении двигателя 24 через муфту сцепления 25 вращение передается червяку 29 редуктора 19. В свою очередь червяк 20, находясь в зацеплении с червячной шестерней 21, начинает поворачивать последнюю вместе с звездочкой 22 в заданном направлении. Вращение от звездочки 22 через цепную передачу 73, огибающую звездочку 72, передается валу 65 вместе с прокатными роликами 68, 69, 70 и 71 с шестерней 74 по направлению движения по часовой стрелке. Вращаясь, вал 65 через шестерню 74 передает вращение валу 66 посредством шестерни 87, находящейся в зацеплении с шестерней 74, по направлению движения против часовой стрелки (показано стpелкой). Одновременно с валом 66 начинает вращение закрепленная на нем звездочка 86, которая через цепную передачу 117 передает вращение в этом же направлении движения (т.е. по направлению движения против часовой стрелки) распределительному валу 67. Распределительный вал 67 начинает вращаться во втулках 33 и 34, а также во втулках 45, 46, 47, и 48, придающих валу 67 жесткую установку на изгиб. Вместе с валом 67 начинают вращаться и закрепленные на нем звездочки 111, 112 и 113, которые через цепные передачи 114, 115 и 116 огибающих звездочки 104 механизмов растяжения 88, 89 и 90 передают вращение по направлению движения против часовой стрелки растяжным роликом 105, 106 и 107 соответственно. С этого момента и до момента прохода кожи 54 на выход из-под механизма прокатки и растяжения будет осуществляться одновременно прокатка кожи под большим давлением за счет прокатных роликов по парам 79 и 68, 80 и 69, 81 и 70, 82 и 71, а также растяжение кожи растяжным роликом 105, между пролетом роликов 79 и 80, роликом 106 между пролетом роликов 80 и 81, а также роликом 107 между пролетом роликов 81 и 82 соответственно. Передний конец кожи после растяжения выходит из-под валов 65 и 66, последняя сразу начинает контактировать с датчиком 162, который вначале при нажиме не срабатывает (заблокирован до прохода кожи, когда датчик примет исходное положение и отключит двигатель 24). Таким образом, после прокатки и растяжения кожа 54 выходит из- под валов 65 и 66 и проходит задним концом зону отключения двигателя 24 и дает команду гидросистеме пресса на поднятие верхней плиты 2 в исходное положение, двигатель 24 отключается, кожа 54 по округленному склизу 136 с ускорением скатывается по склизу в стопу на пол или конвейер (не показан). Процесс прокатки и растяжения кожи завершен. Гидроцилиндры 15 перемещают штоки 16 вместе с подвижной частью 44 верхней плитой 2 с нижней мертвой точки до верхней мертвой точки, и плита 2 останавливается в исходном положении до следующего цикла растяжения и прокатки кожи по вышеописанной последовательности. При подъеме верхней плиты 2 одновременно кронштейном 95 механизмов растяжения 88, 89 и 90 также поворачивается в исходное положение за счет сжатия пружин 119, 120 и 121, продолжая контактировать с роликами 98 с плитой 2, а также механизмы прижима 139 на кронштейнах 148 поворачиваются в верхнее исходное положение за счет усилия на сжатие пружин 133, при этом ролики 159 продолжают контактировать с плитой 2. Перед завершением подъема плиты 2 вначале ролики 98 механизмов растяжения перестают взаимодействовать с верхней плитой 2, при этом растяжные ролики принимают исходное положение (согласно фиг. 1 и 4), стержни 94 двух рожковых вилок 91 вступают в контакт с болтами 49, 50 и 51 и фиксируют это исходное положение. В указанный момент уже ролики 159 механизмов прижима перестают контактировать с верхней плитой, отчего механизмы прижима 139 принимают исходное положение под действием пружины 133 на разжатие, которая приподнимает кронштейны 76 и 78 вместе с валом 66 в исходное положение. При подъеме верхняя плита 2 также перестает в первую очередь контактировать с датчиком 161, который в этот момент не срабатывает (заблокирован датчиком 162 до его отключения). После чего на стол 53 кладут очередной лист и процесс прокатки и растяжения повторяется.

Эффект от использования изобретения заключается в обеспечении процесса растяжения материала в момент прокатки и достижения эффекта усиленного давления на растяжные ролики за счет рычажной системы по отношению к номинальному усилию пресса. Поднятие растяжных и верхних прокатных роликов обеспечивает качество заправки и надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ПЛОСКОГО МАТЕРИАЛА И ПРОКАТКИ МАТЕРИАЛА | 1991 |

|

RU2019346C1 |

| УЗЕЛ ПРИЖИМНЫХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2078139C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ ОБРАБАТЫВАЮЩЕЙ ЖИДКОСТИ НА КОЖУ | 1992 |

|

RU2057183C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1992 |

|

RU2057182C1 |

| УЗЕЛ ПРИЖИМНЫХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065884C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065887C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ МАШИНЫ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065885C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065881C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065882C1 |

| УЗЕЛ ПРИЖИМНЫХ И ТРАНСПОРТИРУЮЩИХ ВАЛОВ К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065886C1 |

Использование: в устройствах для обработки листового материала. Технический результат: обеспечение операции растяжения материала в момент прокатки. Сущность изобретения: устройство содержит пресс для вырубки и механизм прокатки и растяжения материала. Этот механизм выполнен в виде роликов. Последние установлены на кронштейнах. Кронштейны подвижны и взаимодействуют с верхней плитой пресса. При вырубке верхняя плита действует на кронштейны, те опускаются и роликами производят растяжение материала. 4 з. п. ф-лы, 4 ил.

| Проивзодство гнутых профилей, Оборудование и технология, Под ред | |||

| И.С.Тришевского | |||

| - М.: Металлургия, 1982, 278, рис.XIX,2. |

Авторы

Даты

1995-12-10—Публикация

1992-03-12—Подача