Изобретение относится к машиностроению, преимущественно к технологии изготовления многослойных, тонкостенных, напряженных упругих труб.

Известен способ производства многослойных труб из стальной ленты, включающий нанесение на поверхность ленты ведущего вещества, ее формовку в многослойную трубу и последующее обжатие трубы.

Технической задачей изобретения является придание изготавливаемым из трубчатого профиля многослойным, тонкостенным упругим трубам напряженности и повышение их жесткости.

Способ включает непрерывную формовку трубчатых профилей в профилегибочных станках, последующую фиксацию профилей в заневоленном состоянии термообработкой, путем нагрева с последующим охлаждением, разворачивание трубчатых профилей в плоские ленты, наматывание в рулоны, последующее разматывание из рулонов, в процессе которого трубы располагают одну в другой, вводят следующие операции: формуют трубчатые профили разного диаметра, в процессе разматывания трубчатых профилей из рулонов трубчатый профиль большего диаметра располагают внутри трубчатого профиля меньшего диаметра, соприкасающиеся поверхности трубчатых профилей склеивают, предварительно нанося клей на начальном участке формирования профилей в трубу с последующим обжатием на начальном участке сформированной трубы, после склеивания трубу режут на отрезки нужной длины.

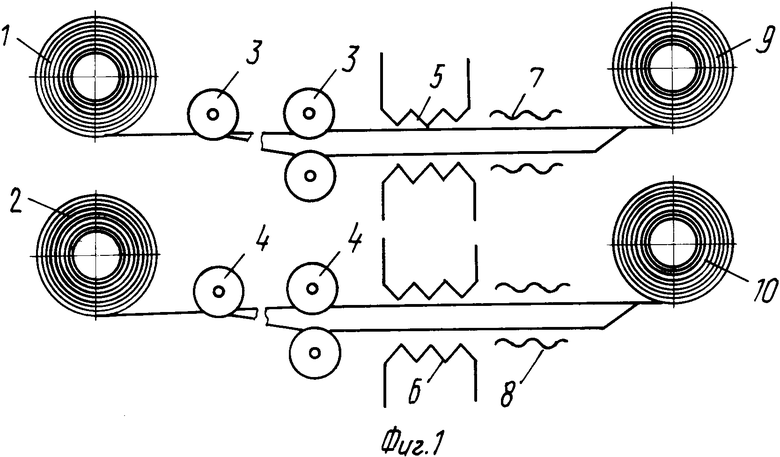

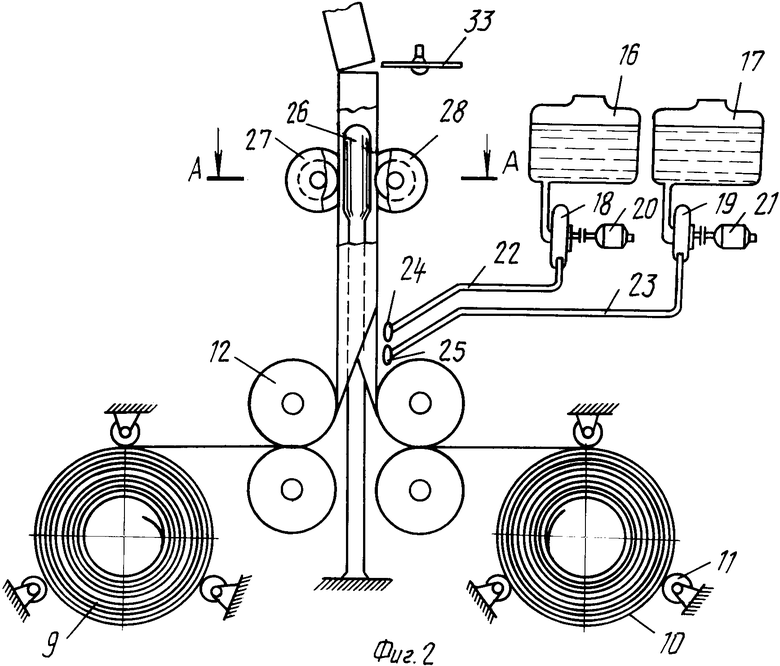

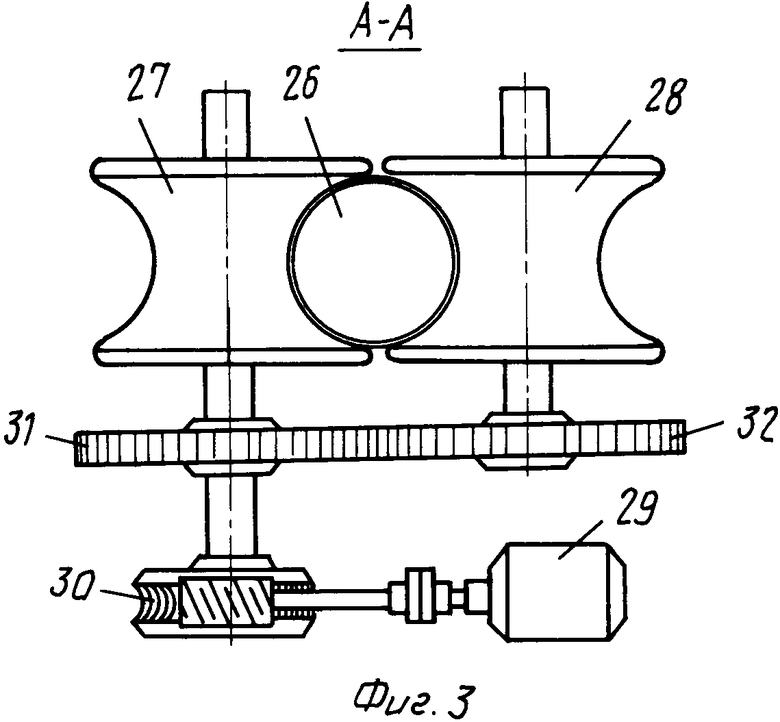

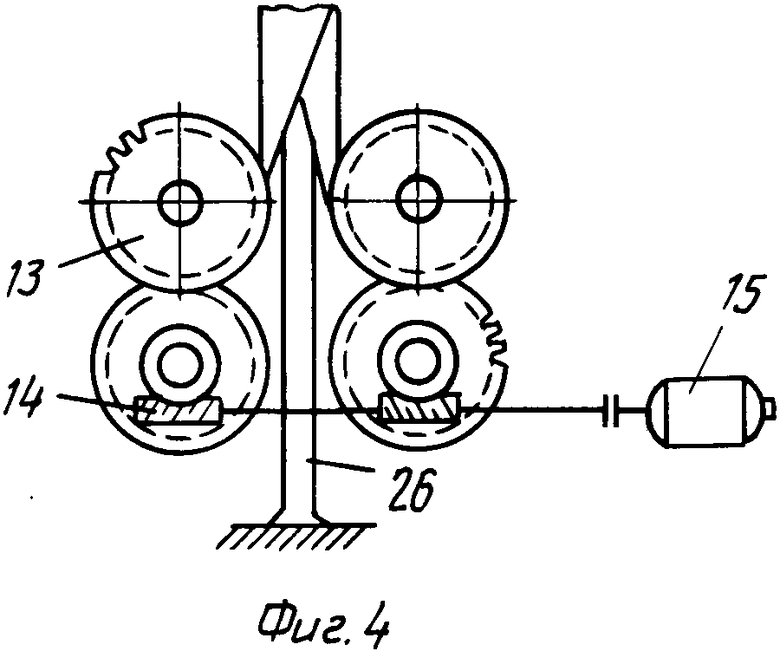

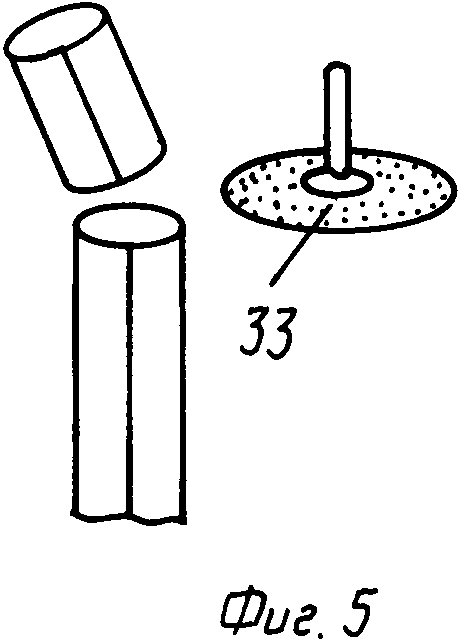

На фиг. 1 и 2 схематично показана технологическая линия, использующая способ изготовления многослойных, тонкостенных упругих труб; на фиг. 3 - 5 узлы технологической линии.

Процесс изготовления стальных многослойных, тонкостенных, упругих, напряженных труб осуществляется на технологической линии следующим образом. На фигурах показан процесс изготовления двухслойной трубы. Две исходные ленты разматывают из рулонов 1 и 2. Осуществляют их непрерывную формовку в трубчатые профили на трубогибочных станках 3 и 4, при этом формуют трубчатые профили разного диаметра. При изготовлении трубы диаметром 45 мм, один трубчатый профиль формуют с диаметром 40 мм, а другой с диаметром 50 мм. После формовки трубчатые профили термообрабатывают путем нагрева на участках 5 и 6 с последующим охлаждением на участках 7 и 8. После охлаждения трубчатые профили разворачивают в плоские ленты и наматывают в рулоны 9 и 10. Последующее разматывание трубчатых профилей из рулонов 9 и 10 осуществляют на приспособлении, содержащем ролики ограничительные 11, тянущие обрезиненные ролики 12 с шестерней 13, червячную приводную пару 14, электродвигатель 15. При разматывании трубчатых профилей из рулонов 9 и 10, трубчатый профиль большего диаметра, разматываемый из рулона 10, располагают внутри трубчатого профиля меньшего диаметра, разматываемого из рулона 9. Склеивание соприкасающихся поверхностей трубчатых профилей осуществляют путем предварительного нанесения компонентов клея на начальном участке формирования профилей в трубу, для чего используют устройство для нанесения клея, содержащее емкости 16 и 17 с компонентами клея, насосы шестеренчатые 18 и 19 с электродвигателями 20 и 21, трубопроводы 22 и 23, и разбрызгиватели 24 и 25. После нанесения клея на соприкасающиеся поверхности трубчатых профилей осуществляется их обжатие на начальном участке сформированной трубы. Обжатие осуществляется с помощью приспособления, содержащего формирующую штангу 26, расположенную внутри трубы, и тяговообжимные ролики 27 и 28, расположенные снаружи трубы. Вращение обжимных роликов осуществляется посредством двигателя 29 с червячной парой 30 и тяговых шестерен 31 и 32. После склеивания трубу режут на отрезки нужной длины с помощью обрезного абразивного диска 33.

Использование способа изготовления многослойных, тонкостенных упругих труб позволяет изготавливать легкие, напряженные, жесткие упругие трубы, из которых можно проектировать различные конструкции трубчатых устройств. Например, вес дельтаплана, спроектированного и построенного из стальных труб, изготовленных предложенным способом, будет в 2,5-3 раза меньше веса дельтаплана, изготавливаемого в настоящее время из дюралиевых труб.

Трубы, изготовленные предложенным способом, найдут широкое применение в различных трубчатых конструкциях в области машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕСОПИЛЬНАЯ РАМА | 1991 |

|

RU2019393C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ И РАЗМАТЫВАНИЯ УПРУГОГО ТРАНСФОРМИРУЕМОГО ПРОФИЛЯ | 1991 |

|

RU2011450C1 |

| Устройство продольного перемещения опорного элемента | 1987 |

|

SU1581955A1 |

| ПОЗИЦИОНЕР МАГНИТНЫХ ГОЛОВОК ПРОДОЛЬНО-СТРОЧНОЙ ЗАПИСИ | 1991 |

|

RU2020611C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ БОЛЬНЫХ | 1992 |

|

RU2018292C1 |

| ПОЗИЦИОНЕР МАГНИТНЫХ ГОЛОВОК ПРОДОЛЬНО-СТРОЧНОЙ ЗАПИСИ | 1990 |

|

RU2027230C1 |

| РУЧНОЙ КОВРОТКАЦКИЙ СТАНОК | 1991 |

|

RU2057826C1 |

| Выдвижная лестница | 1985 |

|

SU1280103A1 |

| Ручной ковроткацкий станок | 1991 |

|

SU1817793A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

Использование: изобретение относится к технологии изготовления многослойных, тонкостенных, напряженных упругих труб. Сущность: способ включает разматывание лент из рулонов, формовку трубчатых профилей, их термообработку, наматывание на рулоны, последующее разматывание из рулонов, в процессе которого трубы располагают одну в другой. Вводят следующие операции: формируют трубчатые профили разного диаметра, в процессе разматывания трубчатых профилей из рулонов, трубчатый профиль большого диаметра располагают внутри трубчатого профиля меньшего диаметра, соприкасающиеся поверхности трубчатых профилей склеивают, предварительно нанося клей на начальном участке формирования профилей в трубу с последующим обжатием на начальном участке сформированной трубы, после склеивания трубу режут на отрезки нужной длины. 5 ил.

СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ТРУБ ИЗ СТАЛЬНОЙ ЛЕНТЫ, включающий нанесение на поверхность ленты связующего вещества, формовку в многослойную трубу и последующее обжатие трубы, отличающийся тем, что перед нанесением связующего вещества осуществляют предварительную формовку лент разной ширины в трубы, их термообработку, после чего трубы разворачивают в плоские ленты и сматывают в рулоны, при формовке многослойной трубы осуществляют одновременно формовку труб разного диаметра, размещая трубу большего диаметра внутри трубы меньшего диаметра, и располагая зазоры соприкасающихся труб диаметрально противоположно, нанесение связующего вещества осуществляют непрерывно на участке формовки лент в трубу, а обжатие сформированной трубы осуществляют на ее начальном участке.

| Способ производства двухслойных труб из стальной ленты | 1975 |

|

SU556021A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-15—Публикация

1991-06-28—Подача