щим глицерином (или силикаюм натрия), что приводит к нестабильной прочности по длине труб; наличие между смежными участками металлической ленты двух промежуточных слоев - окислов железа, пoлyчae.зыx в процессе химического взаимодействия связующей среды и металла ленты, и непрореагировавшей с поверхностью металла смеси ухудшает качество труб и ограничивает температурные условия их применения; для соединения слоев необходима длительная выдержка сформированной в трубу ленты иод давлением (в течение более 1 мин), что ограничивает ироизводительность технологической нитки; необходимо формовать ленту в трубу определенного размера без возможности деформации уже сформованной трубы на более мелкие размеры, что затрудняет производство труб диаметром 3-6 мм.

Целью изобретения является новышение производительности, улучшение качества и унрош,ение формовки ленты.

Это достигается тем, что сформованную в трубу ленту нодвергают обжатию на одной или нескольких оправках при скорости подачи 0,2-1,0 м/сек с суммарной деформацией -10-60%. .

Ори дефор.мации трубы более 15% осуществляют последующую термическую обработку.

С целью ускорения процессов соединения слоев ленты очаг деформации нагревают до температуры 80-250 С.

В качестве связующего вещества используют синтетический клей.

При деформациях трубы меньше 15-20% происходит соединение слоев ленты. За счет нагрева очага деформации и обжатия возрастает скорость полимеризации клея и прочность клеевого соединения. Возможное растрескивание клеевого соединения за счет остаточных напряжений незначительно сказывается на усилиях сдвига при разрушении двухслойной трубы (с двойным перекрытием внахлестку).

Соедииение осуществляют с применением синтетических клеев известного состава.

При деформациях меньше 15-20% после склеивания можно обойтись без термической обработки, если применять ленту с соответствующими механическими свойствами.

Этим способом можно получать свертные склеенные трубы диаметрами 12-15 мм.

При деформациях трубы больше 20% наряду со склеиванием происходит холодная сварка давлением. При этом клеевое покрытие между слоями теряет целостность и появляются участки, где соединение между слоями ленты сваривается. Таким образо.м, ро,1ь клеевого слоя сводится к защите стальной ленты от окисления в процессе формовки труб и ее деформации до появления активных участков поверхности стали, по которым происходит сваривание.

При деформациях трубы больше 20% необходимо проводить термическую обработку с целью нормализации стали с нагревом до температур 600-820°С. При этом клеевое соединение может видоизменяться за счет

разложения и диффузии в металл, но не может окислять (без доступа воздуха). Разложение клеевого соединения не понижает прочности сварки, так как при нагреве параллельно происходит увеличение прочности

уже сваренных участков.

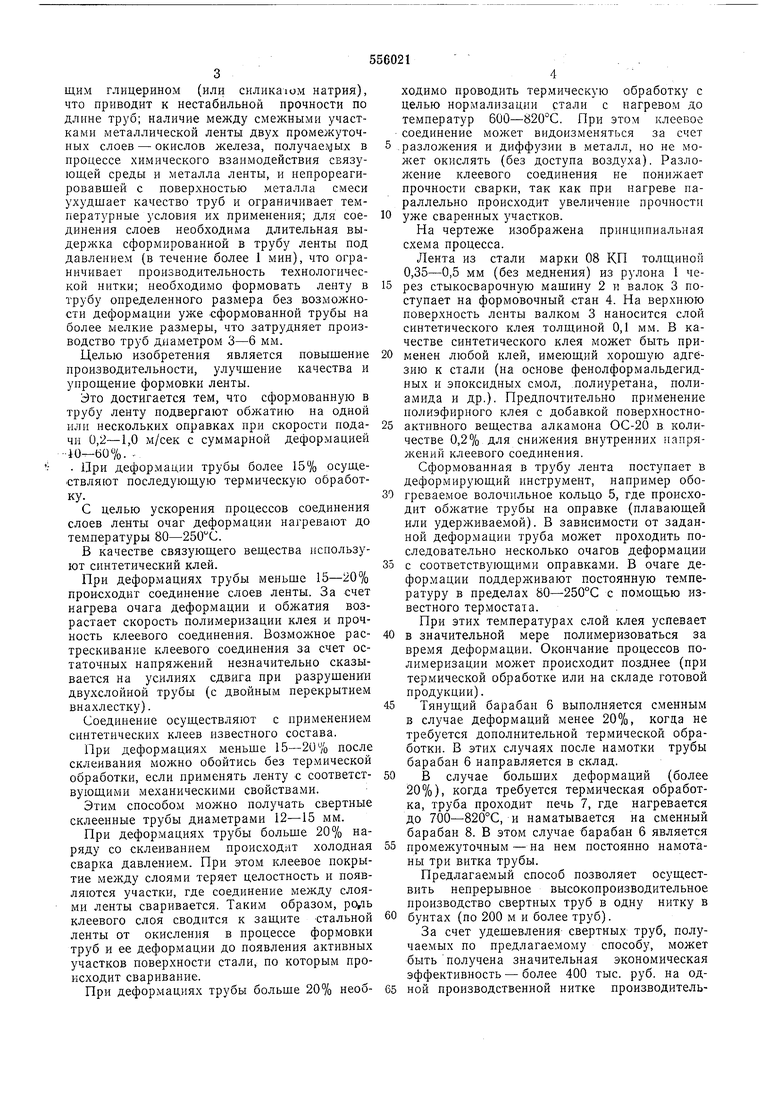

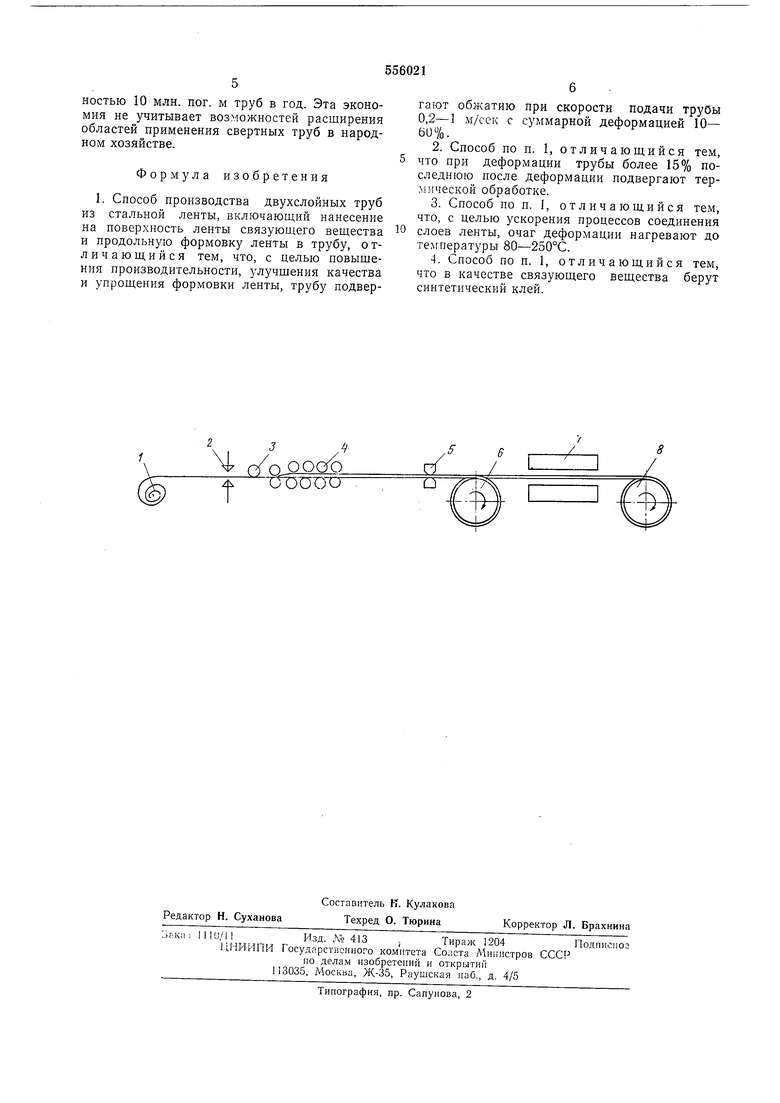

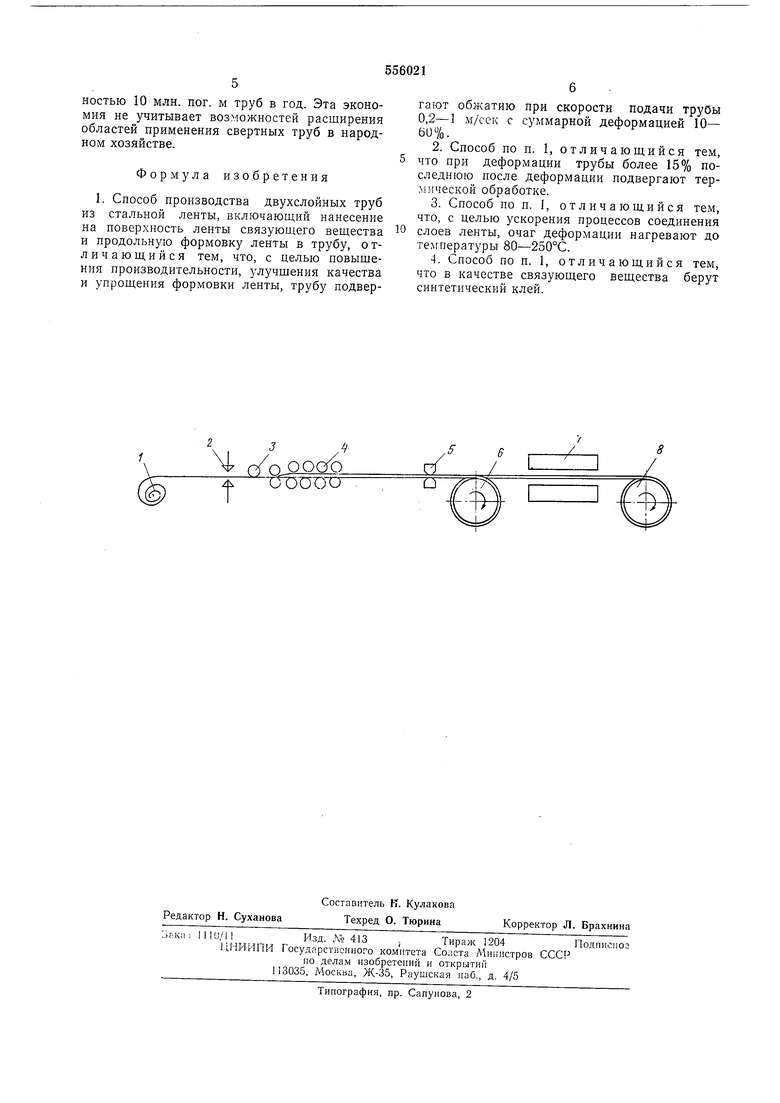

На чертеже изображена принципиальная схема процесса.

Лента из стали марки 08 КП толщиной 0,35-0,5 мм (без меднения) из рулона 1 через стыкосварочную машину 2 и валок 3 поступает на формовочный стан 4. На верхнюю поверхность ленты валком 3 наносится слой синтетического клея толщиной 0,1 мм. В качестве синтетического клея может быть применен любой клей, имеющий хорошую адгезию к стали (на основе фенолформальдегидных и эпоксидных смол, .полиуретана, полиамида и Др.). Предпочтительно применение полиэфирного клея с добавкой поверхностноактивного вещества алкамона ОС-20 в количестве 0,2% для снижения внутренних напряжений клеевого соединения.

Сформованная в трубу лента поступает в деформирующий инструмент, например обогреваемое волочильное кольцо 5, где происходит обжатие трубы на оправке (плавающей или удерживаемой). В зависимости от заданной деформации труба может нроходить последовательно несколько очагов деформации

с соответствующими оправками. В очаге деформации поддерживают постоянную температуру в пределах 80-250°С с помощью известного термостата. При этих температурах слой клея успевает

в значительной мере полимеризоваться за время деформации. Окончание процессов полимеризации может происходит позднее (при термической обработке или на складе готовой продукции).

Тянущий барабан 6 выполняется сменным в случае деформаций менее 20%, когда не требуется дополнительной термической обработки. В этих случаях после намотки трубы барабан 6 направляется в склад.

В случае больщих деформаций (более 20%), когда требуется термическая обработка, труба проходит печь 7, где нагревается до 700-820°С, и наматывается на сменный барабан 8. В этом случае барабан 6 является

иро.межуточным - на нем постоянно намотаны три витка трубы.

Предлагаемый способ позволяет осуществить непрерывное высокопроизводительное нроизводство свертных труб в одну нитку в

бунтах (по 200 м и более труб).

За счет удешевления свертных труб, получаемых по предлагаемому способу, может быть получена значительная экономическая эффективность - более 400 тыс. руб. на одной производственной нитке производительностью 10 млн. пог. м труб в год. Эта экономия не учитывает возможностей расширения областей применения свертных труб в народном хозяйстве.

Формула изобретения

1. Способ производства двухслойных труб из стальной ленты, включающий нанесение на поверхность ленты связующего вещества и продольную формовку ленты в трубу, отличающийся тем, что, с целью повыщения производительности, )лучшения качества и упрощения формовки ленты, трубу подвергают обжатию

при скорости подачи труоы суммарной деформацией 10- 0,2-1 м/сек с 60%.

2.Способ по п. I, отличающийся тем, что при деформации трубы более 15% последнюю после деформации подвергают термической обработке.

3.Способ по п. 1, отличающийся тем, что, с целью ускорения процессов соединения слоев ленты, очаг деформации нагревают до температуры 80-250°С.

4.Способ по п. 1, отличающийся тем, что в качестве связующего вещества берут синтетический клей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ РЕДУЦИРОВАННЫХ ТРУБ | 2004 |

|

RU2279939C1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| Способ изготовления фанерной трубы и устройство для его осуществления | 1990 |

|

SU1717352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

Авторы

Даты

1977-04-30—Публикация

1975-11-28—Подача