ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к технологии изготовления клееного сотового заполнителя из алюминиевой фольги, а именно комплексу оборудования и технологических приемов изготовления долек сотового заполнителя, которые в дальнейшем растягивают в блок заполнителя с ячейкой 6-гранной формы. В свою очередь, блоки сотового заполнителя могут использоваться в составе трехслойных конструкций, работающих на изгиб и сжатие, например, строительных конструкций, изделий авиакосмической техники.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение преследует цель разработки способа и принципов устройства технологического оборудования мелкосерийного производства сотового заполнителя из алюминиевой фольги или полимерной бумаги с контролируемым качеством 6-гранной ячейки. Здесь и далее под высоким качеством ячейки заполнителя понимается минимальность отклонения геометрических характеристик ячеек заполнителя от значений, соответствующих геометрически совершенному 6-граннику.

Соответствующий указанной цели способ и реализующее его оборудование должно обеспечивать получение отдельных долек заполнителя с контролируемым высоким качеством при высокой степени автоматизации процесса (минимального участия персонала и квалификационных требованиях), минимальных отходах, энергопотреблении, использовании производственных площадей, высокой надежности, не требующей высокой квалификации обслуживающего персонала, причем дольки должны обеспечивать получение крупногабаритных блоков заполнителя, т.е. состоять из большого числа слоев материала и иметь большую длину.

Используемые здесь термины «пакет» и «блок» раскрыты в [ОСТ 1 00728 Заполнители сотовые клееные. Технические условия]. Пакет разрезают поперек клеевых полос на части требуемой ширины, именуемые «дольки», которые затем растягивают в блок заполнителя на специальной машине, либо ручными приспособлениями.

Настоящее изобретение не ограничено конкретными предельными размерами ячеек, длиной и шириной долек (узких пакетов) и количеством слоев в дольке (узком пакете) и раскрывает способ получения этих изделий с любыми разумными размерами и соответствующими типовыми характеристиками, востребованными отраслями промышленности, выпускающими изделия, для изготовления которых используют относительно небольшой годовой объем заполнителя с различной номенклатурой размеров ячеек, при этом для создания и поддержания производственного участка в рабочем состоянии требуются ресурсы, загрузка и использование которых относительно равномерно распределено по времени.

В области предмета изобретения типовой считают дольку заполнителя шириной от 10 до 50 мм, длиной от 500 до 2000 мм, числом слоев до 1000 из алюминиевой фольги сплавов А5Т, АМц, АМг2Н, АМг5Н толщиной от 20 до 80 мкм с длиной грани ячейки, образующейся после растяжки дольки в блок, равной от 2.5 до 15 мм.

Это не ограничивает применимость способа и оборудования для получения долек и пакетов меньшей или большей ширины, большего числа слоев из фольги большей или меньшей толщины. Настоящее изобретение сфокусировано на решении задачи получения дольки, готовой для растяжки ее в блок, минуя стадию резки склеенной сборки листов (пакета) на отдельные дольки. В патентной документации раскрывающей те или иные аспекты получения пакетов сотовых заполнителей обычно не указывается ширина пакета (листов из которых собирают пакет). При этом подразумевается, что чем шире пакет, тем большее количество долек с него можно нарезать, тем выше производительность оборудования, ниже себестоимость заполнителя. При этом обычно и выше инвестиционная нагрузка (дороже оборудование и больше ресурсов необходимо для его инженерного обеспечения). Несбалансированность потребностей в заполнителе производственным мощностям для его изготовления является причиной нерациональной организации производства и его экономической уязвимости.

При этом, существует отличие процессов сборки и склеивания дольки из узких лент (шириной 10-50 мм) от сборки и склеивания пакетов из листов (шириной 400-1500 мм), связанное со сложностью формирования и удержания в собранном состоянии стопки отрезков узкой ленты из большого (500 и более) числа слоев по сравнению с формированием и удержанием в собранном состоянии стопки отрезков широких листов. Проблема заключается в том, что узкие отрезки по сравнению с широкими листами значительно проще (случайным образом) сместить друг относительно друга из-за меньшей площади их взаимного контакта (формирующего трение между листами, которое препятствует их скольжению друг по другу), при этом узкие отрезки обладают способностью к скручиванию и характеризуются большей непланшетностью по сравнению с широкими листами из-за анизотропии остаточных напряжений и меньшей массы, способной преодолеть их действие.

В то же время существуют определенные ограничения по возможности получения полного спектра материалов из представленного диапазона типоразмера их существенных характеристик. Например, известно, что растяжка дольки склеенной клеем ВК25 из фольги марки АМг2Н толщиной более 50 мкм в блок с ячейкой с длиной грани 2.5 мм и менее едва возможна [RU2085393C1, опуб.27.07.1997], без применения специальных технологических операций, уменьшающих напряжения, возникающие в металле при растягивании дольки в блок, а для фольги толщиной 80 мкм это и вовсе невозможно. В то же время, блок с длиной грани ячейки 6.0 мм из фольги 50 мкм из этого же сплава или блок с ячейкой 2.5 мм, но из фольги толщиной 20-30 мкм или блок с ячейкой 15 мм из фольги толщиной 80 мкм, склеенные тем же ВК-25 растягиваются без разрывов без всяких проблем. Эти ограничения связаны с соотношением прочности применяемого клея и прочностных характеристик сплава, из которого изготовлен деформируемый материал (фольга).

В настоящем изобретении рассматривается неперфорированный заполнитель, изготавливаемый из узкой ленты фольги, перфорация которой может быть выполнена дооснащением установки нанесения клеевых полос на ленту фольги лазерным перфоратором или игольчатым валиком. Кроме того, очевидно, что широкая долька может быть распилена ленточной или дисковой пилой на более узкие дольки, выступая в роли узкого пакета по отношению к ним.

Настоящее изобретение ограничивает рассмотрение только способами и средствами получения долек клееного заполнителя под их последующую растяжку в блок, а не сборку и склеивание блока из гофрированных лент, в силу большого количества существенных отличий применяемого способа, оборудования и оснастки, хорошо понятных любому знакомому с предметом изобретения специалисту.

Настоящее изобретение призвано восполнить отсутствие доступных способов и оборудования, отвечающего вышеперечисленным требованиям (а) миниатюризации, (б) для получения единичных образцов долек, (в) под растяжку в блок промышленного размера.

Выпускаемое промышленное оборудование для изготовления пакетов заполнителя, предлагаемое сегодня в основном китайскими компаниями, характеризуется далеко не миниатюрными массогабаритными показателями и не приспособлено под изготовление долек (узких пакетов). Типовой состав оборудования для получения пакетов заполнителя включает в себя клеенаносящую и сборочную машины (а также вариант клеенаносящей машины с автоматической сборкой листов в стопу), пресс для склеивания листов с клеевыми полосами в пакет и станок для резки пакета на дольки.

Например, хорошо известны установки серии АСП производства Савеловского машиностроительного завода (разработка НИАТ) которые обеспечивают по ОСТ 1 41378-87 продольное нанесение клеевых полос с 2-х сторон фольги сматываемой с рулона шириной 450-990 мм, их сушку и сборку пакета габаритами 450х320 мм (модель АСП450) или 990х400 мм (модель АСП1000) складыванием ленты в гармошку из 150-200 слоев из фольги толщиной 30-50 мкм. При этом габариты установки АСП1000 составляют 12.5х4.09х2.1 м, масса 24 т, мощность 4.9 кВт, линейная скорость размотки ленты 2.5-8 см/с. Клеевые полосы перед сборкой подсушивают до потери липкости в 5-зонной сушильной камере с температурой в зонах от 70 до 110°С за время ок.138 с. Современные установки глубокой печати (разработки 2000х годов) производства китайских компаний [https://www.bihore.com/equipment/Gluing_Machine/129.html, https://www.beecorehoneycomb.com/product270/detail512.html] обеспечивают нанесение отпечатков каучукового клея (аналогичного ВК25) на фольгу толщиной от 30 до 80 мкм поперек направления размотки рулона шириной 520-914 мм и резку фольги на листы заданной длины. При этом габариты оборудования составляют от 9х1.5х2.5 до 12х3.0х2.5 м, масса от 7 т, энергопотребление 20-30 кВт, максимальная линейная скорость фольги от 30 до 50 см/с. Клей подсушивается до потери липкости в камерах при температуре ок.80°С. Имеются модификации установок [https://www.beecorehoneycomb.com/product270/detail513.html], дооснащенные комплексом автоматической сборки стопы листов, при этом точность резки листов по длине составляет ±2 мм.

Склеивание собранных в стопу листов осуществляют в горячих прессах. Недорогие 4-этажные пресса китайского производства (например, https://www.bihore.com/equipment/Pressing_Machine/128.html) имеют плиты размером 2600х600 мм, развивают давление 120т (7.7 кг/см2), потребляют около 111 кВт электроэнергии (из них 100 кВт на нагрев плит) и имеют габариты 3.5х1.0х2.5 м. Масса такого пресса составляет не менее 10 т. Процесс склеивания пакета [ПИ 1.2.260-84 Приготовление, испытание и применение фенольно-каучуковых клеев. ВИАМ, введена с 01.07.1985г] занимает не менее 4 часов, в том числе 1.5 часа на закладку сборки пакета между плитами пресса, их смыкание и разогрев до 165.5°С под давлением, 1.5 часа на выдержку под рабочими давлением и температурой и не менее 1 часа на (принудительное) остывание плит пресса и пакета до температуры 40°С.

Склеенный пакет разрезают на дольки с помощью дисковой или ленточной пилы. Ширина реза обычно составляет не менее 2 мм. Параллельность торцев дольки получаемая дисковым или ленточным резом редко лучше 0.1 мм (обычно 0.2 мм) в силу естественных биений режущего инструмента и погрешностей позиционирования пакета относительно линии реза. Для повышения параллельности торцев их подвергают дополнительной фрезерной обработке на станке с ЧПУ выравнивая при этом разницу в ширине дольки по длине до 50 мкм и лучше.

Вышеперечисленные характеристики основного оборудования дают представление об истинных масштабах инженерного обеспечения производства. Такого типа оборудование требует существенных мероприятий по подготовке производства к размещению и запуску оборудования, начиная от подготовки пола, подключения электропитания соответствующей мощности, обучения персонала, настройки оборудования и заканчивая мощной системой приточно-вытяжной вентиляции, удаляющей из воздуха рабочей зоны летучие компоненты клея до уровня их предельных концентраций.

Различные способы получения пакетов и блоков заполнителя, а также устройства их реализующие, широко описаны в технической литературе и отдельных патентах. Известные способы и оборудование обеспечивают высокие показатели производительности, теряя при этом в массогабаритных показателях, при этом не позволяют изготавливать дольки заполнителя (или узкие пакеты) из узкой ленты, шириной немного больше требуемой ширины дольки на величину запаса удаляемого при выравнивании торцев фрезеровкой. И если нанесение клеевых полос на ленту полиграфическими методами обеспечивает высокое качество отпечатка и стабильность шага клеевых полос, а переход от широкой ленты к узкой в общем то не вызывает серьезных проблем, то сборка стопы из узких лент невозможна способами, который реализует известное оборудование в силу того, что узкие отрезки лент обладают склонностью к скручиванию, повышенной относительно листов из широкой ленты непланшетностью и легко смещаются из своего положения.

Известен способ [SU 948681, опубл. 07.08.1982] получения пакетов заполнителя в которых клеевые полосы наносят вдоль направления размотки ленты. При размотке ленты с рулона на одну из сторон ленты наносят клеевые полосы, кромки ленты обрезают, формируя базовые стороны, так, чтобы с одной стороны кромка отстояла от ближайшей клеевой полосы на величину шага клеевых полос, а с другой стороны - на половину шага. При размотке ленты формируют компенсационную петлю, на выходе из которой ленту режут на листы мерной длины на останове размотки. Листы сбрасывают на поддон, базируя по ограничителю, после сброса каждого листа поддон разворачивают на 180 градусов для обеспечения сборки стопы со сдвигом полос соседних листов друг относительно друга на половину шага полос. При этом длина получаемой дольки меньше или равна ширине рулона, поэтому для получения широких блоков заполнителя требуется наносить полосы клея на рулоны большой ширины, что предъявляет повышенные требования к грузоподъемности и массогабаритным характеристикам технологического оборудования.

Известно также изобретение [SU 1804036A1, опубл. 20.02.1996] в котором операции нанесения клеевых полос, получения листов и сборки из них пакетов заполнителя разделены, при этом клеевые полосы наносят (с одной стороны ленты) вдоль линии размотки рулона, образуют базу для сборки обрезанием кромки на фиксированном расстоянии до клеевой полосы. Ленту с полосами, подсушенными до потери липкости, сматывают в рулон. Рулон режут на листы одинаковой длины. Сборку пакета производят из 2-х стоп листов, развернутых друг относительно друга на 180°, захватывая листы вакуумными присосками. Базирование листов при сборке осуществляют по кромке ленты.

Существенными недостатками известных решений, в которых клеевые полосы наносят вдоль направления линии размотки рулона, являются:

а) ограниченные размеры собираемых пакетов (число листов, габариты) и привязка длины дольки к ширине рулона, обусловленная продольным нанесением клеевых полос,

б) необходимость кантования крупногабаритных рулонов и невозможность применения узких лент для изготовления долек,

в) недостаточное качество ячейки, вызванное случайными смещениями листов друг относительно друга при сборке, происходящими из-за наличия воздушной подушки в петле между собираемыми листами [RU2114004C1, опубл. 27.06.1998],

г) высокая материалоемкость оборудования, потребность в больших площадях для размещения оборудования.

Известны способы [SU977198А, опубл. 30.11.1982] получения пакетов заполнителя в которых клей наносят поперек направления размотки полиграфическим способом глубокой печати, который обеспечивает высокое качество (повторяемость рисунка) клеевого отпечатка на фольге. Для получения качественной ячейки допуск на точность базирования листов в пакете должен быть не хуже ±0.2 мм. Базирование при сборке пакета из листов с клеевыми полосами осуществляют по линии реза, положение которой относительно клеевых полос привязано к оборотам валов (печатного вала, ножевала). При этом не исключена возможность накопления систематической ошибки, вызванной проскальзыванием материала между валами.

Например, в авторском свидетельстве [SU1142304А, опубл. 28.02.1985] предложено наносить на фольгу клеевые полосы валами глубокой печати, с обеих сторон фольги, а величину сдвига клеевых полос, нанесенных по разные стороны фольги, друг относительно друга регулировать автоматически, меняя натяжение фольги между печатными парами, при этом величину изменения натяжения определять с помощью системы фотодатчиков. Обратная связь по натяжению предложена на основе разметочных отверстий, выполняемых механическими высекателями, положение которых привязано к положению отпечатков клеевых полос по одну и другую стороны фольги. Описание устройства предусматривает ручную регулировку положения линии реза, выполняемой ножевалом.

Данное решение имеет следующие недостатки:

а) повышенный отход фольги из-за непригодности участков, содержащих разметочные отверстия;

б) отсутствие обратной связи для позиционирования разметочных отверстий в фольге относительно клеевых полос;

в) накопление небольшой систематической ошибки синхронизации приводов ножевала и печатного вала ведет к существенному искажению геометрии ячейки для пакета, состоящего из большого количества листов.

В патенте [CN204820599U, опубл. 2015-12-02] описана установка нанесения отпечатков клеевых полос на сматываемую с рулона фольгу (ленту) методом глубокой печати, сушки ленты и ее резки на отдельные листы. При этом положение линии реза относительно клеевых полос определяется по фотодатчику для каждого листа, резка ленты на листы осуществляется ножом гильотинного типа на останове размотки, для компенсации которого предусмотрен накопитель ленты. Печатный и тянущий валы соединены через механическую передачу с электродвигателем, обеспечивающим заданную линейную скорость размотки ленты. Дополнительный вытягивающий вал оснащен отдельным приводом, который вращается в прерывистом режиме, быстро разгоняясь для удаления накопленной за время останова на резку ленты из компенсационной петли.

Недостатками указанного известного решения являются:

а) Большой разброс (±2мм) расстояний от линии реза до клеевых полос вследствие непредсказуемости момента срабатывания фотодатчика при перемещении мимо него клеевой полосы, приводит к дополнительному отходу на торцевание пакета по длине, а в случае базирования отрезков ленты по линии реза - к низкому качеству сборки пакета;

б) Снижение надежности и повышение массогабаритных характеристик установки из-за того, что резка ленты осуществляется на останове размотки ленты, что требует применения компенсационной петли, системы контроля кромки и натяжения, дополнительного привода для вывода материала из накопителя, что в итоге снижает надежность и увеличивает массу и габаритные характеристики установки;

в) Неприменимость для решения задачи получения отрезков узкой ленты с клеевыми полосами и сборки из них дольки из-за невозможности собрать в стопу отрезки ленты, обусловленной непланшетностью узких отрезков и их повышенной скручиваемостью.

В авторском свидетельстве [SU965571А, опубл. 15.10.1982] описан способ базирования листов по сборочным отверстиям, выполняемым в фольге с помощью специального пневматического дырокола. Клей наносят на фольгу, позиционируя инструмент по сборочным отверстиям. Далее фольгу с клеевыми полосами режут на листы, которые складывают в стопку, надевая на штыри, диаметр которых и расположение на столе сборки соответствуют диаметру сборочных отверстий и расстоянию между ними.

К недостаткам вышеописанного решения относятся:

а) Конструкция описанного устройства не предусматривает возможность обеспечения высокой точности ширины клеевого отпечатка на фольге;

б) Повышенный отход фольги из-за непригодности для использования участков со сборочными отверстиями;

в) Наличие допуска на диаметр сборочных отверстий относительно диаметра сборочных направляющих (штырей) приводящего к сдвигам листов при сборке.

Вышеперечисленные технические решения (аналоги) в отношении печати клеевых полос на фольгу, сборки стопы и ее склеивания не предусматривают в явном виде ограничений на ширину фольги. Однако, описания вышеназванных решений, подразумевают изготовление широкого пакета (нормально более 450 мм) из рулона фольги соответствующей ширины.

В патентной документации также представлены решения, в явном виде предполагающие сборку дольки пакета из лент, ширина которых близка или равна высоте блока.

Например, в заявке [CN101112804A, опубл. 2008-01-30] предложен способ получения клееного сотового заполнителя (из бумаги, фольги) с 6-гранной ячейкой и сотовых панелей с ним. Способ заключается в том, что на фольгу наносят клей (любым доступным способом), после чего фольгу с клеевыми полосами разрезают на ленты, каждую ленту поворачивают на 90° и смещают вдоль линии размотки таким образом, чтобы при их совмещении в плоскости, полосы с клеевыми полосами оказались смещены друг относительно друга в шахматном порядке. Далее ленты нагревают и после совмещения плоскости лент друг с другом, прокатывают роликом, обеспечивая их склеивание друг с другом. Применяемый клей должен обеспечивать прочность соединения (сформированного при относительно кратковременном воздействии), достаточную для деформирования дольки в блок методом растяжки.

Предложенное решение обладает следующими недостатками:

а) Решение не предусматривает средства обеспечения точности совмещения торцев лент и следующий из него допуск на отклонение от плоскостности получаемого блока заполнителя; минимальный для обеспечения показателей плоскостности сотовой панели допуск на ширину дольки достигается ее фрезеровкой (нормально составляет 50 мкм), что невозможно в решении по заявке [CN101112804(A); опубл. 2008-01-30]

б) Ширина получаемого с одного рулона блока заполнителя пропорциональна количеству лент, на которые разрезают рулон (т.е. для высоты блока, например, 20 мм при ширине рулона 1,2 м может быть получен блок сложенный из 60 лент; при высоте полуячейки 8,5 мм, ширина блока составит 510 мм); для получения блока большей ширины требуется дополнительный комплект оборудования резки;

в) Решение ориентировано на использование клеевых компаундов (марки и режимы реализации условий полимеризации - температура, давление, время выдержки - не раскрыты) ограниченной доступности (соответственно, высокой стоимости) при которых достигается прочность соединения, достаточная для деформации фольги в сотовую структуру при растяжке (для фольги толщиной 50 мкм и ячейки с гранью 2,5 мм минимальная теоретическая прочность соединения при расслаивании 0,7 кгс/см);

г) Непрерывность процесса требует дополнительных площадей для того чтобы прогреть ленты, выдержать под давлением их сборку, охладить склеенную дольку перед растяжкой в блок;

д) Предусмотренная механическая регулировка относительного положения клеевых полос разных лент перед сборкой в дольку содержит систематическую ошибку, накопление которой в силу непрерывности процесса не может быть предотвращено и неизбежно приведет к потере качества ячейки блока.

В патенте [EP0507733A1, опубл. 07.10.92] заявлены способ и реализующее его устройство формирования сборки листов с клеевыми полосами для изготовления пакетов сотового заполнителя, при этом в качестве исходного материала (сырья) является рулонный материал с заранее нанесенными и подсушенными клеевыми полосами. Существенными признаками заявленного решения являются прерывистая транспортировка листов, управление перемещением листов по сигналу фотоэлектрического счетчика клеевых полос, резка ленты на листы одинаковой длины. Дальнейшее склеивание листов, сложенных в стопу в определенном (шахматном) порядке, должно осуществляться в прессе (устройстве для склеивания).

Недостатками заявленного в [EP0507733A1, опубл. 07.10.92] решения являются:

а) Возможность случайного смещения листов друг относительно друга и, как следствие, снижение качества ячейки заполнителя, которое может произойти при перемещении стопы листов в пресс, при размещении стопы листов в прессе, при укладке в стопу характеризующихся непланшетностью листов в момент их сброса в стопу;

б) Неприемлемое качество сборки стопы из узких лент фольги для склеивания из них отдельной дольки заполнителя или узкого пакета, вызванное непланшетностью отрезков ленты с нанесенными и подсушенными клеевыми полосами, сматываемой с катушки;

в) Ограничение по максимальному количеству листов в стопе, которую можно затем склеить в пакет с приемлемым качеством ячейки, вызванное накопленной непланшетностью листов при их сборке в стопу;

г) Необходимость проведения дополнительной энергоемкой и длительной по времени операции склеивания слоев ленты для получения готового к торцеванию и резке на отдельные дольки пакета.

В [EP0507733A1, опубл. 07.10.92] также раскрыто устройство формирования стопки нарезанных листов с клеевыми полосами, реализующее вышеописанный способ. Устройство содержит электромеханические средства, обеспечивающие прерывистую подачу листового материала, несущие средства захвата (приема, удержания и перемещения) листов, его вертикального перемещения, стол сборки стопы, контроллер и программу управления, фотоэлемент, средство резки, при этом:

а) размотка рулона материала с клеевыми полосами осуществляется отдельным мотор-редуктором,

б) средством захвата несущего средства может быть не вакуумная плита, а пневматический захват,

в) указанные захваты расположены в углах указанного несущего средства,

г) размер ячейки и длина листа программируются через терминал ввода в контроллер,

д) режущее средство представляет собой пневматический дисковый нож,

е) фотоэлементный датчик представляет собой отражающую волоконно-оптическую головку,

ж) средство контроля кромки обеспечивает их целостность при перемещении листа,

и) перемещение вверх и вниз стола обеспечивается системой на основе пневмоцилиндра.

Недостатками заявленного в [EP0507733A1, опубл. 07.10.92] решения являются:

а) Большой разброс длины листов, отрезанных от ленты фольги с клеевыми полосами, возникающий вследствие ошибок счета клеевых полос, происходящих при срабатывания фотоэлектрических датчиков из-за изменения интенсивности отраженного от поверхности ленты света при его попадании не только на клеевую полосу, но и при изменении плоскостности поверхности ленты, отражательной способности материала, а также из-за известной низкой надежности работы фотодатчиков на бликующей фольге;

б) Большой разброс положения листа относительно захвата и соответствующее смещение листов друг относительно друга в стопе может доходить до ширины клеевой полосы (обычно от 2.5 до 12.5 мм) из-за того, что фотодатчик срабатывает в разные моменты перемещения клеевой полосы относительно датчика (или заданной точки останова ленты);

в) Невозможность каким-либо образом контролировать или прогнозировать величину смещения листа относительно захвата вследствие влияния огромного количества факторов на интенсивность отраженного от фольги с клеевыми полосами света, на основе изменения которой фотодатчик выдает сигнал, регистрирующий клеевую полосу;

г) Избыточное количество механизмов (функций) с вытекающим отсюда снижением надежности установки, повышенной материалоемкостью и габаритами, включая:

- дополнительный привод и система роликов, управляющая прерывистой размоткой рулона

- дополнительный пневматический привод и система направляющих для перемещения вверх/вниз сборочного стола со стопой во избежание сдвига листов в стопе при перемещении очередного листа в положение укладки

- дополнительные захваты листов, расположенные по углам листа

- дополнительный контроль кромки ленты при ее смотке с рулона;

д) Ограничения по максимальному количеству собираемых листов в стопе и минимальной ширине собираемой стопы при заданном качестве ячейки (величине относительного смещения листов в стопе друг относительно друга), вызванные повышенной непланшетностью листов из-за известного низкого качества реза фольги дисковым ножом, при котором всегда остаются зазубрины на одной из кромок разрезаемой ленты;

е) Отсутствие средства выравнивания непланшетности отрезков листового материала и их приклеивания друг к другу.

В качестве ближайшего аналога настоящего изобретения выбран описанный в книге [Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнителей для авиационно-космической техники. - М.: Энергоатомиздат, 2000 - 436 с.] способ получения пакетов и долек клееного сотового заполнителя (с ячейкой шестигранной формы) для последующей растяжки в блок, включающий этапы:

1) обезжиривание фольги и ее сушка при необходимости,

2) нанесение клеевых полос поперек направления размотки и их сушка до потери липкости,

3) резка ленты с клеевыми полосами на листы (или сгиб ленты гармошкой),

4) изготовление сборочных отверстий в листах,

5) складывание отрезков ленты (листов) в стопу с помощью сборочных отверстий,

6) помещение стопы в пресс и склеивание с нагревом и выдержкой под давлением,

7) торцевание и резка пакета на дольки.

Данный способ характеризуется следующими недостатками:

а) Низкое качество сборки листов и соответственно низкое качество ячейки получаемого заполнителя, вызванное случайными неконтролируемыми смещениями листов друг относительно друга обусловленными непланшетностью отрезков ленты (листов);

б) Ухудшение качества ячейки заполнителя по мере увеличения количества слоев в пакете, вызванное увеличением амплитуды взаимных смещений листов из-за накопления непланшетности сборки листов в стопе;

в) Избыточное давление для компенсации упругости листов стопы и обеспечения плотного прижатия соседних слоев пакета;

г) Дополнительные отходы материала, образованные частями пакета, на которые пришлись сборочные отверстия, наличие которых на дольке заполнителя недопустимо.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа получения дольки клееного сотового заполнителя из узкой ленты алюминиевой фольги и малогабаритного комплекса автоматизированного оборудования для её изготовления.

Техническим результатом изобретения является возможность получения дольки клееного сотового заполнителя для ее растяжки в блок заполнителя с габаритными размерами, задаваемыми в широком диапазоне значений и высоким качеством ячейки.

Техническим результатом изобретения также является малогабаритный комплекс автоматизированного оборудования для изготовления упомянутой дольки заполнителя обеспечивающий:

а) уменьшение потребляемой электрической мощности, производственных площадей для размещения оборудования, мощности вытяжной вентиляции,

б) снижение материалоемкости (массы) оборудования для нанесения клеевых полос, сборки и склеивания слоев заполнителя,

в) уменьшение количества отходов при производстве долек заполнителя,

г) повышение качества ячейки за счет уменьшения систематических смещений слоев ленты при сборке и склеивании заполнителя.

Поставленная задача решается и технический результат достигается тем, что предлагаемый способ изготовления дольки клееного сотового заполнителя с ячейкой 6-гранной формы из узкой ленты алюминиевой фольги, ширину которой выбирают с запасом на величину, достаточную для выравнивания плоскостности торцов дольки,

включает:

- химическое обезжиривание ленты алюминиевой фольги в растворе комнатной температуры, в процессе перемотки ленты с одной катушки на другую,

- нанесение отпечатков полос каучукового клея на упомянутую обезжиренную ленту методом глубокой печати в поперечном относительно линии размотки направлении и их подсушку до потери липкости в процессе перемотки ленты с одной катушки на другую,

- автоматическую сборку заготовки упомянутой дольки, включающую образование отрезков ленты с нанесёнными на неё клеевыми полосами, путем разматывания её либо с одной, либо с двух катушек, разрезание её на отрезки длиной равной заданной длине дольки, продольное перемещение и взаимное позиционирование получаемых отрезков со сдвигом на половину расстояния между клеевыми полосами соседних отрезков, соединение отрезков, путем последовательного их склеивания до образования заготовки дольки с заданным количеством слоев фольги,

причем взаимное позиционирование отрезков осуществляют путем анализа видеоряда изображений клеевых полос, получаемых в процессе размотки ленты с клеевыми полосами и передачи сигнала на прекращение размотки ленты в момент достижения клеевой полосой заданного положения: а именно середины клеевой полосы ближайшей к краю ленты на одном и том же расстоянии относительно точки захватывания края ленты,

причем склеивание осуществляют путем нагрева каждого очередного отрезка ленты и его прижима к предыдущим отрезкам во время, пока осуществляется разматывание ленты с катушки и перемещение ее края до точки, предназначенной для захватывания края каждого последующего отрезка,

- выравнивание плоскостности дольки до ширины, равной заданной высоте блока заполнителя.

Кроме того, образование отрезков ленты с клеевыми полосами, разматываемой с одной катушки и позиционирование отрезка ленты относительно заготовки дольки осуществляют в следующие пять этапов:

- на первом этапе осуществляют разматывание ленты и её перемещение до точки А, предназначенной для захватывания её края,

- на втором этапе захватывание края упомянутой ленты в точке А,

- на третьем этапе упомянутый край ленты продольно перемещают в точку Б отстоящей от линии реза на расстоянии, равном длине собираемой дольки,

- на четвертом этапе, не отпуская захват, выполняют рез упомянутой ленты, образуя при этом отрезок,

- на пятом этапе упомянутый край отрезка перемещают в точку базирования В, совпадающую с краем заготовки дольки, и позиционируют отрезок на собираемой дольке.

При этом разматывание ленты с катушки и перемещение края ленты в точку захвата А осуществляют приводом доводки, начало и окончание работы которого осуществляют по команде контроллера, который в процессе размотки ленты получает от видеокамеры видеоряд изображений участка ленты с клеевыми полосами и вычисляет с помощью алгоритмов технического зрения координату середины клеевой полосы и выдает команду остановки привода доводки при достижении упомянутой координатой заданного значения относительно точки захватывания А.

Кроме того, образование отрезков лент с клеевыми полосами, разматываемых поочередно с двух катушек, и позиционирование отрезка ленты относительно заготовки дольки осуществляют в следующие пять этапов:

- на первом этапе осуществляют разматывание ленты с катушки и её перемещение до точки А или А1, предназначенных для захватывания её конца,

- на втором этапе захватывают край очередной ленты,

- на третьем этапе упомянутый край ленты продольно перемещают в точку Б или Б1 отстоящей от линии реза на расстоянии, равном длине собираемой дольки,

- на четвертом этапе, не отпуская захват, выполняют рез упомянутой ленты, образуя при этом отрезок,

- на пятом этапе очередной край отрезка перемещают в точку базирования В или В1, совпадающую с краем заготовки дольки, и позиционируют на сборочном столе на собираемой дольки.

При этом разматывание лент с каждой катушки и перемещение края лент в точки захватывания А и А1 осуществляют приводами, начало и окончание работы которых осуществляют по команде контроллера, который в процессе разматывания каждой ленты получает от видеокамер видеоряд изображений участка ленты с клеевыми полосами и вычисляет с помощью алгоритмов технического зрения координату середины клеевой полосы и выдает команду остановки привода при достижении упомянутой координатой заданного значения относительно точек захватывания А и А1.

Другим объектом изобретения является предлагаемый комплекс оборудования для изготовления дольки клееного сотового заполнителя с ячейкой 6-гранной формы из узкой ленты алюминиевой фольги, включающий, установленные в технологической последовательности:

- установку химического обезжиривания ленты алюминиевой фольги, обеспечивающую обезжиривание ленты в процессе её непрерывной перемотки с одной катушки на другую катушку,

содержащую последовательно установленные емкость с обезжиривающим реагентом 10, емкость промывки 11 и устройство просушки 13 упомянутой ленты после обезжиривания и промывки,

а также привод перемотки ленты 16 с катушки 7 с исходной лентой на катушку 15 с обезжиренной и высушенной лентой, контроллер 17 управления двигателем привода 16 перемотки ленты, обеспечивающий поддержание постоянной линейной скорости ленты, скребок 6 для снятия жидкой пленки с ленты и средства натяжения 5, исключающие провисание ленты при перемотке;

- установку нанесения отпечатков клеевых полос на обезжиренную ленту алюминиевой фольги, обеспечивающую нанесение клеевых отпечатков на ленту в процессе её непрерывной перемотки с одной катушки на другую катушку,

содержащую последовательно установленные модуль глубокой печати, состоящий из прижимного ролика 23, устройства прижима 22 ролика 23 к печатному валу 19, клеевой ванны 20 и ракеля 21 и средства 25 подсушки ленты с нанесенными клеевыми полосами,

а также привод перемотки 28 ленты с катушки 15 с исходной обезжиренной лентой на катушку 27 с лентой с нанесенными и подсушенными отпечатками клеевых полос, контроллер 29 управления двигателем перемотки ленты, обеспечивающий поддержание постоянной линейной скорости ленты, и средства натяжения 18 исключающие провисание ленты при перемотке с катушки на катушку;

- установку сборки и склеивания дольки сотового заполнителя из ленты алюминиевой фольги, с нанесенными на ленту в поперечном относительно линии размотки направлении и подсушенными клеевыми полосами, смотанной на одной или двух катушках, включающую сборочный стол 49, средства продольного 43, 44, 45 и вертикального 46, 47, 48 перемещения отрезков ленты 40 на сборочный стол 49, горячий пресс состоящий из плиты с нагревателем 50, терморегулятора 51, механизма 52 перемещения плиты и создания давления для обеспечения размягчения клеевых полос отрезка 40 нагревом и их прижима к поверхности дольки 41, систему управления, включающую контроллер 53 для управления устройствами и механизмами в составе установки сборки и склеивания дольки,

при этом

- в случае сборки и склеивания дольки с использованием ленты смотанной на одной катушке, она содержит расположенные с одной из сторон сборочного стола размещенные в технологической последовательности видеокамеру 35 с возможностью получения видеоряда изображений клеевых полос в процессе разматывания ленты с катушки 27, светодиодную подсветку 36 и светоотражающий экран 37 обеспечивающие однородный цвет ленты в поле зрения видеокамеры, средства 38 и 39 реза ленты 26 на отрезки, устройство захватывания 42 отрезков ленты,

- а в случае сборки и склеивания дольки с использованием ленты, смотанной на двух катушках она содержит расположенные с обеих сторон сборочного стола размещенные в технологической последовательности видеокамеры 35 и 59 с возможностью получения видеоряда изображений клеевых полос в процессе разматывания ленты с катушек 27 и 27`, светодиодную подсветку 36, 60 и светоотражающие экраны 37, 61, средства 38, 39 и 62, 63 реза ленты 26 и 26` на отрезки, устройство захватывания 42 отрезков ленты.

Кроме того, программируемые контроллеры 17 и 29 обеспечивающие поддержание постоянной линейной скорости ленты фольги в установке обезжиривания и установке нанесения отпечатков клеевых полос путем регулирования оборотов приводов 16 и 28 при намотке ленты на катушки 15 и 27 могут быть дополнены устройствами обратной связи с лентой, например, энкодером, датчиком диаметра намотанной на катушке ленты, устройствами контроля кромки и натяжения ленты и т.п.

Кроме того, печатный вал 19 глубокой печати установки нанесения отпечатков клеевых полос, вращающийся под действием силы трения ленты фольги, проходящей между печатным валом 19 и прижимным роликом 23, может быть дооснащен приводом и устройством синхронизации вращения с приводом катушки 27 с лентой.

Кроме того, средство 25 подсушки ленты с нанесенными клеевыми полосами установки нанесения отпечатков клеевых полос может быть выполнено на основе инфракрасных источников тепла, источников горячего воздуха, комбинированных систем и дополнено воздушными вентиляторами или иными системами охлаждения ленты.

Кроме того, средство захвата ленты 42 установки для сборки и склеивания дольки может содержать вакуумную присоску или иной механизм, обеспечивающий размотку ленты со скоростью, достаточной для получения желаемой производительности установки и перемещаться горизонтально и вертикально с помощью стандартных систем линейного перемещения, например, по линейным направляющим с ременным приводом или шарико-винтовой передачей и может содержать ограничители перемещения свободного конца ленты поперек направления размотки при его подаче на захват и при перемещении на стол.

Кроме того, плита пресса верхняя 50 оснащена электрическим нагревателем, а средства 52 вертикального перемещения верхней плиты могут содержать пневматические, гидравлические цилиндры или иные механизмы, обеспечивающие давление прижатия достаточное для склеивания дольки и приемлемую для заданной производительности установки скорость перемещения плит, при этом сборочный стол 49, выполняющий функцию нижней плиты пресса, также может быть оснащен системой подогрева для эффективного склеивания дольки и средствами охлаждения для более быстрого остывания собранной дольки, причем верхняя плита пресса может состоять из отдельных фрагментов, перемещение и нагрев которых осуществляется раздельно.

Кроме того, устройство реза ленты 38, 62 установки для сборки и склеивания дольки может включать в себя ножничного типа резак с пневматическим, электрическим или гидравлическим приводом, дисковый нож, гильотину или иное устройство, обеспечивающее быстрый и ровный рез фольги.

Кроме того, устройство доводки ленты до точки захватывания А установки для сборки и склеивания дольки может содержать резиновые ролики с приводом доводки, оснащенные, при необходимости, устройством прижима друг к другу, или отсутствовать, при этом доводка ленты до точки захватывания А или А1 может осуществляться с помощью устройства захватывания ленты, при этом дальнейшее перемещение ленты в точку реза Б или Б1 может быть отсчитано по энкодеру привода линейного перемещения 44, либо захваченная лента может быть сброшена и вновь захвачена после перемещения устройства захвата 42 в точку А или А1.

Кроме того, контроллер 53 соединен с по меньшей мере одной видеокамерой с частотой, разрешением и интерфейсом с контроллером, достаточными для достижения заданной точности позиционирования клеевой полосы относительно точки захватывания А или А1, например, веб-камерой или MIPI камерой, и выполнен с возможностью управления механизмами установки для сборки и склеивания дольки, а также выполнения счета склеенных отрезков в дольке, вычисления координаты, по меньшей мере одной клеевой полосы, путем обработки видеопотока(-ков) и в качестве которого может быть применен любой вычислитель достаточной производительности при выбранной частоте следования кадров, в том числе ноутбук, Raspberry PI, Orange PI или аналогичный.

Кроме того, установка для сборки и склеивания дольки может дополнительно содержать необходимое количество концевых, индукционных, емкостных, оптических выключателей линейного (вертикального и горизонтального) перемещения устройства захвата 42, либо его перемещение может ограничиваться программно-аппаратными средствами 45, 48 и 53 с обратной связью через внешние энкодеры.

Кроме того, дополнительно оборудование содержит установку фрезерования торцов долек клееного сотового заполнителя на базе фрезерного станка с ЧПУ, включающую оснастку для фиксации заготовок долек на столе станка.

Поставленный результат достигается также тем, что получаемая вышеописанным способом с использованием вышеописанного комплекса оборудования долька клееного сотового заполнителя, образованна из множества отрезков узкой ленты алюминиевой фольги, наложенных друг на друга и соединенных между собой клеевым соединением, для последующей растяжки в блок сотового заполнителя с ячейкой 6-гранной формы.

Кроме того, он образован из отрезков упомянутой ленты шириной от 8 до 115 мм.

Способ получения дольки заполнителя предложенный в настоящем изобретении отличается от известного решения, выбранного в качестве ближайшего аналога, следующим:

а) Предусмотрено выравнивание непланшетности отрезков ленты с клеевыми полосами путем приклеивания каждого отдельного слоя дольки к ранее собранным и склеенным друг с другом слоям, повышающее качество сборки слоев и исключающее зависимость качества ячейки от количества слоев в дольке;

б) Исключены отходы материала на сборочные отверстия благодаря совмещению сборки со склеиванием;

в) Давление склеивания уменьшено по меньшей мере на величину, необходимую для компенсации упругости слоев материала;

г) Лента с нанесенными на нее и подсушенными до потери липкости клеевыми полосами сматывается в рулон, а не режется на листы, что позволяет наносить клеевые полосы на постоянной скорости перемещения ленты относительно клеенаносящего средства и способствует постоянству ширины и шага клеевых полос, а также позволяет существенно уменьшить массогабаритные характеристики установки и требования к мощности вытяжной вентиляции, повысить надежность и упростить конструкцию оборудования;

д) Положение каждого слоя материала относительно уже собранных и склеенных в дольку слоев определяется с контролируемой точностью с помощью системы технического зрения. За счет того, что координаты линии реза в настоящем изобретении вычисляют для каждого отрезка фольги в дольке, накопление систематической ошибки базирования исключается, в результате чего отрезки расположены друг относительно друга со случайным разбросом расстояния между клеевыми полосами (и соответственно длины грани ячейки) в пределах заданной ошибки, которая, при необходимости, может быть уменьшена за счет уменьшения скорости перемещения ленты при базировании и/или увеличения разрешения и частоты видеоизображения камеры.

Способ сборки дольки сотового заполнителя из узкой ленты, описанный в настоящем изобретении, отличается от заявленного в [EP0507733A1, опубл. 07.10.92] способа сборки стопы листов для получения пакета заполнителя следующим:

а) В одной операции совмещены этапы сборки отрезков узкой ленты и их склеивания, при котором каждый уложенный в стопу отрезок ленты сразу после укладки приклеивается к ранее уложенным (и приклеенным) отрезкам, что полностью исключает случайные смещения отрезков друг относительно друга во всех операциях, связанных с перемещением и укладкой стопы в прессе, причем значительная часть этапов сборки выполняется в процессе приклеивания предыдущего отрезка ленты;

б) Сборка дольки заполнителя выполняется не из листов с клевыми полосами, а из отрезков узкой ленты с клеевыми полосами, при этом непланшетность каждого укладываемого отрезка ленты выравнивается при приклеивании горячим прессом каждого отрезка к заготовке дольки, тогда как в известном решении, непланшетность собираемых листов накапливается с каждым последующим листом, что приводит к случайным смещениям листов в пакете и ухудшению качества ячейки;

в) Предусмотрен новый этап выравнивания непланшетности отрезков ленты при сборке дольки, существенный для получения дольки с заданным количеством слоев и заданным допустимым значением случайного смещения слоев друг относительно друга, независимо от ширины отрезков ленты с клеевыми полосами и степенью их исходной непланшетности, усугубляющейся с уменьшением ширины и увеличением длины отрезка.

Установка для сборки дольки заполнителя, описанная в настоящем изобретении, отличается от заявленного в [EP0507733A1, опубл. 07.10.92] решения для сборки стопы листов для получения пакета заполнителя следующим:

1) Останов перемещения средства захвата осуществляется по сигналу, поступающему на контроллер, управляющий движением ленты, не с фотоэлектрического датчика, а с видеокамеры. При этом, останов перемещения средства захвата осуществляется не в момент, когда датчик отсчитает заданное количество полос, а в момент, когда центр клеевой полосы достигает заданного с контролируемой точностью положения относительно линии реза.

2) Обеспечена высокая (не хуже ±0.2 мм) точность позиционирования клеевой полосы относительно заданного положения (линии реза) с использованием широко доступных видеокамер, причем данная точность контролируема (регулируется в широком диапазоне) выбором соответствующих параметров разрешения и частоты камеры, скорости перемещения ленты с клеевыми полосами относительно камеры.

3) Катушка с узкой лентой с подсушенными клеевыми полосами легко разматывается под силой размотки, создаваемой захватом ленты, при этом оснащение дополнительным приводом не требуется (достаточно легкого пассивного тормоза).

4) Стол сборки неподвижен, т.к. приклеенный на предыдущем шаге отрезок ленты уже не может быть сдвинут при скольжении по нему очередного отрезка, а по мере накопления листов в стопе, амплитуда перемещения устройства захвата (присоски) уменьшается с каждым новым уложенным и приклеенным отрезком.

5) Средством захвата может быть не только вакуумная плита или пневматический захват, но и электромагнитный или электромеханический захват, развивающий удерживающее усилие (около 10-20 г/см при упругой размотке ленты сплава АМц толщиной 50 мкм), достаточное для отклеивания ленты с подсушенными клеевыми полосами при ее размотке с рулона по касательной рулону, при котором не возникает неупругая деформация ленты при отрыве клеевой полосы от прилегающих мотков.

6) Используется один захват с одной стороны отрезка ленты, а не несколько захватов, расположенных по углам листа.

7) Режущее средство представляет собой ножничный резак с пневматическим приводом, а не дисковый нож с пневматическим приводом, обеспечивающий идеальное качество кромки ленты по обе стороны лини реза.

8) Предусмотрено средство выравнивания непланшетности отрезков листового материала и их приклеивания друг к другу - горячая плита опускающаяся на собираемый узкий пакет или дольку и поднимающаяся по действием пневмоцилиндров, развивающих на поверхности пакета или дольки давление около 2 кг/см2.

9) Предусмотрена сборка дольки с подачей ленты с клеевыми полосами сматываемой с двух рулонов, расположенных по разные стороны от сборки.

Комплекс оборудования, заявленный в настоящем изобретении, отличается от известной из патента [CN204820599U, опубл. 2015-12-02] печатной машины и другим аналогичным решениям следующим:

а) Высокое качество дольки обусловлено тем, что позиционирование каждого отрезка ленты, в т.ч. узкого, осуществляется с применением средств технического зрения;

б) Прерывистые процессы резки ленты на отрезки и их сборки и склеивания отделены от непрерывного процесса нанесения отпечатков клеевых полос;

в) Возможность сборки дольки или узкого пакета благодаря выравниванию непланшетности слоя и одновременному его приклеиванию к предыдущим слоям дольки или узкого пакета.

Достижению технического результата в настоящем изобретении способствуют и следующие неочевидные решения по сравнению с обычными решениями, присущими данной области техники:

1) решение проблемы достижения допуска 0.2 мм на размер ячейки с помощью средств технического зрения за время сборки и приклеивания одного слоя фольги, что достигается, в том числе и за счёт подбора линейной скорости движения ленты с клеевыми полосами и режима видеосъемки;

2) исключение деформации фольги при размотке катушки с нанесенными клеевыми полосами на установке сборки и склеивания дольки в месте ее слипания и обеспечение прочного клеевого соединения для обеспечения растяжки дольки в блок без разрывов, полных или частичных, достигается как за счёт подбора параметров прилагаемых усилий перемотки ленты при печати, так и подбором параметров клеевой композиции (каучуковый клей), а также условий сушки клеевых полос перед намоткой на катушку;

3) решение проблемы сохранения прочности клеевого соединения и исключение отсоединения отрезка от предыдущих отрезков при подъеме горячей плиты пресса до полного остывания отрезка фольги и расклеивания клеевых соединений предыдущих отрезков в сборке при нагреве следующего отрезка, достигается в том числе и подбором параметров (времени, давления) режима прессования;

4) применение аддитивного процесса при склеивании отрезков фольги каучуковым клеем, что также обеспечит клеевое соединение, достаточно прочное, чтобы обеспечить растяжку дольки в блок без разрывов, полных или частичных;

5) решение при прессовании проблемы неизбежного смещения отрезка относительно предыдущих отрезков, в предлагаемом изобретении не превышающее допустимые 0.2 мм, за счёт устранения неплотного прилегания отрезка ленты к ранее склеенным предыдущим отрезкам, которое будет устранено без образования замятий при воздействии пресса, в том числе подбором условий прессования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение раскрыто далее по тексту более подробно с привлечением графических материалов на фиг.1-9, на которых представлены:

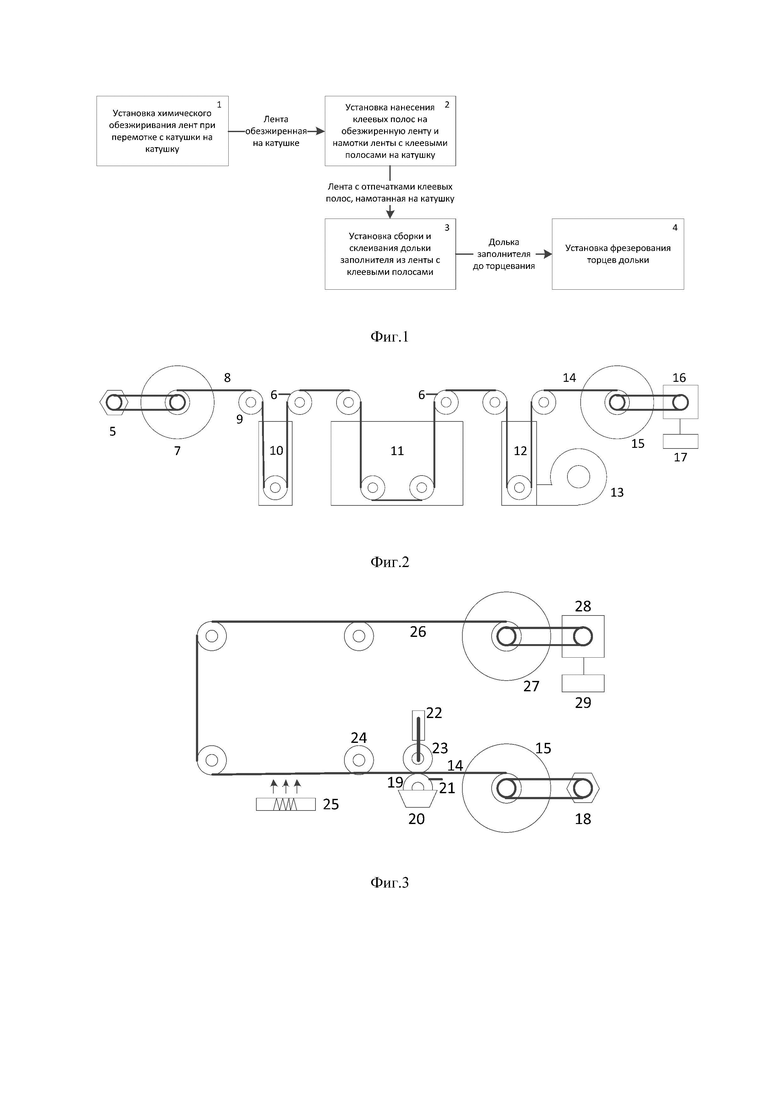

Фиг.1. Общая схема комплекта оборудования для изготовления дольки клееного сотового заполнителя из узких лент фольги;

Фиг.2. Схема установки обезжиривания ленты;

Фиг.3. Схема установки нанесения клея;

Фиг.4 Схема установки сборки и склеивания дольки:

а) с размоткой одной катушки;

б) с размоткой двух катушек;

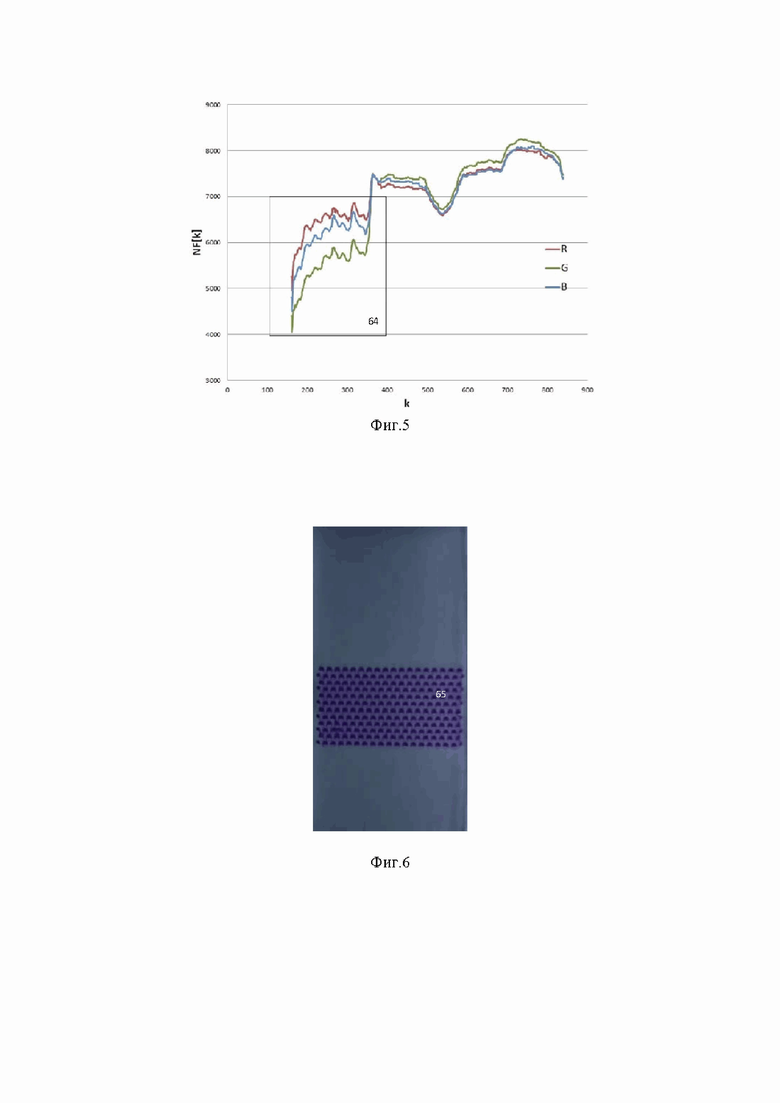

Фиг.5. Типовая RGB диаграмма изображения отпечатка клеевой полосы;

Фиг.6. Типовое фотоизображение отпечатка клеевой полосы на фольге;

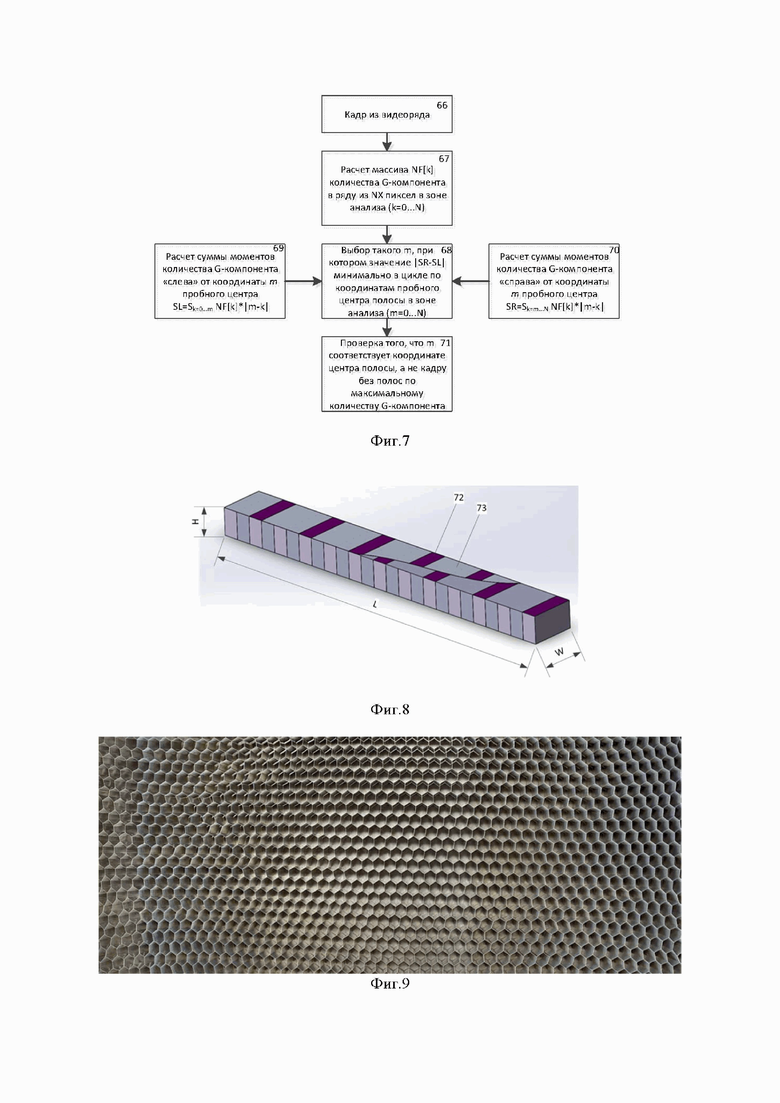

Фиг.7. Алгоритм расчета координаты центра клеевой полосы;

Фиг.8. Долька сотового заполнителя;

Фиг.9. Фотоизображение растянутой дольки заполнителя.

На вышеперечисленных фигурах введены следующие обозначения:

- на фиг.1: 1 - установка химического обезжиривания ленты, 2 - установка нанесения клеевых полос на обезжиренную ленту и намотки ленты с клеевыми полосами на катушку, 3 - установка сборки и склеивания дольки заполнителя из ленты с клеевыми полосами, 4 -установка фрезерования торцев дольки заполнителя;

- на фиг.2: 5 - тормозная муфта, скребки 6 для снятия жидкой пленки с ленты, 7 - катушка с исходной (необезжиренной) лентой, 8 - исходная (необезжиренная) лента фольги, 9 - ролики, 10 - емкость с обезжиривающим (щелочной реагент) раствором, 11 - емкость с промывочной водой, 12 - камера сушки ленты теплым воздухом, 13 - теплонагреватель воздушный, 14 - лента обезжиренная, 15 - катушка намотки обезжиренной ленты, 16 - привод, 17 - контроллер двигателя;

- на фиг.3: 18 - тормозная муфта, модуль глубокой печати (19 - печатный вал, 20 - клеевая ванна, 21 - ракель, 23 - прижимной ролик, 22 - устройство прижима), 24 - ролик, 25 - нагреватель для сушки клея, 26 - лента с подсушенными отпечатками клеевых полос, 27 - катушка намотки ленты с подсушенными отпечатками клеевых полос, 28 - привод; 29 - контроллер двигателя;

- на фиг.4а: 30 - тормозная муфта; 31 - подающий ролик; 32 - тянущий ролик; 33 - привод тянущего ролика; 34 - контроллер двигателя тянущего ролика; 35 - видеокамера; 36 - лампа подсветки; 37 - светорассеивающий экран; 38 - ножничный резак; 39 - привод резака; 40 - отрезок ленты с клеевыми полосами базированный перед склеиванием дольки заполнителя; 41 - долька заполнителя (заготовка до выравнивания плоскостности торцев); 42 - устройство захвата края ленты с клеевыми полосами (присоска вакуумная); 43 - направляющая продольного линейного перемещения устройства захвата края ленты (вакуумной присоски); 44 - привод системы продольного линейного перемещения устройства захвата (присоски); 45 - контроллер двигателя продольного перемещения устройства захвата; 46 - направляющая вертикального линейного перемещения устройства захвата края ленты; 47 - привод системы вертикального линейного перемещения устройства захвата; 48 - контроллер двигателя вертикального перемещения устройства захвата; 47 - стол сборки дольки; 50 - плита пресса с нагревателем; 51 - терморегулятор; 52 - механизм перемещения плиты пресса и создания давления прижима; 53 - контроллер системы управления устройствами установки сборки;

- на фиг.4б: 54 - тормозная муфта второй катушки; 55 - подающий ролик второй ленты; 56 - тянущий ролик второй ленты; 57 - привод тянущего ролика второй ленты; 58 - контроллер двигателя тянущего ролика второй ленты; 59 - видеокамера второй ленты; 60 - лампа подсветки; 61 - светорассеивающий экран; 62 - ножничный резак второй ленты; 63 - привод резака второй ленты; 27` - вторая катушка ленты с подсушенными отпечатками клеевых полос; 26` - вторая лента с подсушенными отпечатками клеевых полос;

- на фиг.5: 64 - зона на RGB диаграмме изображения участка ленты с отпечатком клеевой полосы, ассоциированная с клеевой полосой;

- на фиг.6: 65 - типовой отпечаток клеевой полосы;

- на фиг.7: 66-71 - основные шаги алгоритма расчета координат центра клеевой полосы;

- на фиг.8: 72 - отпечаток клеевой полосы; 73 - отрезок ленты с отпечатком клеевых полос в составе дольки заполнителя (L - длина дольки, W - ширина дольки, H - высота дольки).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В эксперименте (примере конкретного выполнения) получали:

а) дольку шириной 20 мм, длиной 1000 мм, высотой 20 мм, с длиной грани ячейки 10 мм, состоящую из 500 слоев ленты алюминиевой фольги марки АМц толщиной 50 мкм и шириной 21 мм,

б) дольку шириной 114 мм, длиной 1000 мм, высотой 20 мм, с длиной грани ячейки 6 мм, состоящую из 500 слоев ленты алюминиевой фольги марки АМц толщиной 50 мкм и шириной 115 мм,

Изготовление долек заполнителя выполняли согласно следующей последовательности операций:

- обезжиривание лент шириной 21 мм и 115 мм на установке химического обезжиривания (фиг.2),

- нанесение клеевых полос шириной 10 мм и 6 мм на обезжиренную ленту шириной 21 мм и 115 мм соответственно на установке нанесения клея (фиг.3),

- сборка и склеивание долек шириной 21 мм и 115 мм из лент с нанесенными отпечатками клеевых полос на 2х-ручьевой установке сборки (фиг.4б),

- фрезерование торцев долек шириной 21 мм и 115 мм до ширины 20 мм и 114 мм соответственно.

Обезжиривание. Для подготовки фольги к склеиванию, ленту необходимо обезжирить. Для этого катушку с лентой 7 устанавливали в установку обезжиривания (фиг.2) и пропускали ленту через систему роликов, свободный конец закрепляя скотчем на шпуле пустой катушки 15. Устанавливали скребки 6 для снятия излишков воды с ленты. Катушку 7 с исходной лентой соединяли с муфтой 5, устанавливая натяжение в диапазоне от 0,5 до 2 кг/см. В емкость для обезжиривания 10 наливали обезжиривающий раствор, в емкость для промывки 11 наливали холодную воду. Включали тепловую пушку 13 мощностью 6 кВт для сушки фольги после промывки в камере 12. После разогрева тепловой пушки, включали привод 16 намотки, обороты которого регулировали с помощью модуля управления 17 таким образом, чтобы обеспечить постоянную линейную скорость ленты около 40 см/с. Качество обезжиривания проверяли методом разрыва пленки воды и по следу на салфетке, ГОСТ 9.402.

Обезжиривали 2 катушки с лентой шириной 21 мм и 2 катушки с лентой шириной 115 мм. Длина обезжиренной ленты 14 на каждой катушке составила около 520 м.

Нанесение клея. Каучуковый клей ВК25 разбавленный летучим растворителем (бутилацетат) до вязкости от 35 до 45 с по вискозиметру ВЗ1 (диаметр сопла 5.4 мм), наносили на обезжиренную фольгу на установке нанесения клея (фиг.3). Установка располагалась в вытяжном шкафу с габаритами рабочего пространства (длина х ширина х высота) 1.2х0.7х1.0м с подключенным к воздуховоду диаметром 80 мм вытяжным вентилятором производительностью 500 м3/ч. Масса установки (без катушки с фольгой) около 55 кг.

Катушку с лентой 15 соединяли с муфтой 18, устанавливая уровень натяжения от 0,2 до 1 кг/см (при котором момент двигателя обеспечивает плавную перемотку, а лента не рвется), ленту проводили между прижимным роликом 23 и печатным валом 19 частично погруженным в заполненную приготовленным клеем ВК25 клеевую ванну 20 и далее между роликами вплоть до пустой намоточной катушки 27, где свободный конец ленты закрепляли на скотче. Прижимной ролик и ракель прижимали к печатному валу давлением пневматического цилиндра 22 на уровне 2-3 бар (так, чтобы трение ракеля не приводило к остановке или замедлению вращения вала двигателя).

Для печати ленты шириной 21 мм устанавливали печатный вал шириной 50 мм. Для печати ленты шириной 115 мм устанавливали печатный вал шириной 125 мм. На печатных валах выполнены заглубления, образующие ряды печатных ячеек, диаметром ок.1 мм глубиной около 0,1 мм. При погружении в ванну печатные ячейки наполнялись клеем, клей с пространства между печатными ячейками удалялся ракелем, после чего печатные ячейки освобождались от клея при контакте с фольгой. Ширина рядов печатных ячеек составляла 6 мм для вала шириной 125 мм и 10 мм для вала шириной 50 мм.

Бутилацетат испаряли с клеевого отпечатка путем нагрева ленты инфракрасными нагревателями 25 суммарной мощностью 2.6 кВт. При прохождении через ролики установки, лента остывала до потери клеевыми полосами липкости, тем самым при намотке на катушку, склеивание соседних слоев ленты не происходило.

Линейная скорость ленты в процессе ее перемотки с катушки на катушку составила 40±1 см/с. Перемотка с почти постоянной линейной скоростью обеспечивала отличное качество отпечатка клеевой полосы. Время нанесения клеевых полос на ленту длиной 520 м составило около 22 мин без учета времени приготовления клея (15 мин) и разогрева ИК нагревателей (4 мин).

Ширина клеевых отпечатков на ленте шириной 21 мм составила 9.9±0.05 мм, шаг между клеевыми полосами 40 мм. Ширина клеевых отпечатков на ленте шириной 115 мм составила 5.9±0.05 мм, шаг между клеевыми полосами 24 мм.

Смотанные на катушках ленты проверяли на отлип. При разматывании катушки с клеевыми полосами неупругой деформации ленты не происходило.

Оборудование согласно предлагаемому решению обеспечивает печать до 60 кв.м. ленты шириной до 115 мм за 22 мин с энергопотреблением 2.6 кВт (56 кДж/м2) и размещением на площади 1.2х0.7=0.84 кв.м., на машине массой 55 кг подключенной в вытяжке производительностью 500 м3/ч.

Сборка и склеивание. Заготовки долек собирали на автоматической сборочной установке с размоткой ленты с двух катушек (фиг.4б). Установка располагалась на столе размером 3х0.75 м и предназначена для сборки долек длиной до 2 м.

Две катушки 27 и 27` с лентами одинаковой ширины с отпечатками клеевых полос одинаковой ширины устанавливали на сборочную установку - по одной катушке с каждой стороны установки. Катушки соединяли с тормозными муфтами 30 и 54 с минимальным натяжением, достаточным для полного контроля инерционной размотки катушки (менее 0.5 кг/см). На плите 49 закрепляли механически необходимой длины полоску ленты без клеевых полос. Свободные концы лент 26 и 26` с клеевыми полосами с каждой катушки 27 и 27` доводили до точек А и А1 захвата вакуумной присоской. В конфигурационном файле контроллера 53 прописывали количество импульсов шагового сервопривода до остановки на рез и количество импульсов до сброса отрезков лент так, чтобы в процессе склеивания лент задействовать 2 соседних средних плиты пресса длиной по 500 мм каждая (общей длиной 1 м).

Для сборки заполнителя из ленты шириной 21 мм к разогреваемой части плиты пресса монтировали пластины шириной 30 мм.

Для сборки дольки шириной 21 мм включали нагрев плит общей мощностью 1,92 кВт. На терморегуляторе 49 устанавливали рабочую температуру 165.5°С, которая достигалась при температуре окружающего воздуха около 19°С через 10 мин. Рабочее давление, развиваемое пневматическими цилиндрами верхней плиты пресса при склеивании дольки шириной 21 мм составляло 5 кг/см2 (плита пресса длиной 1 м развивала усилие 1т).

После этого включали сборку дольки в автоматическом режиме, которую продолжали до укладки 500-го слоя фольги (подсчет числа слоев ленты ведет управляющий модуль 53), что заняло 83 мин.

В автоматическом режиме конец ленты с правой катушки в точке А захватывали вакуумными присосками с усилием захвата от 1 до 2 кг/см2 (достаточным для удержания конца ленты при ее размотке с катушки). По линейной направляющей 43 конец ленты проводили присосками 42 на длину 1.0 м со скоростью около 1 м/с, после чего останавливали и обрезали ножничным механизмом 38. Далее присосками 42 перемещали обрезанную полоску 40 до точки базирования В, после чего присоски с лентой опускали приводом 47 по вертикальной направляющей 46 до контакта с ранее собранными отрезками, сбрасывали вакуум, присоски поднимали и сдвигали в точку захвата конца ленты А1, смотанного с левой катушки 27'. Сверху на полоску 40 опускали горячую верхнюю плиту 50 пресса, поверхность которой поддерживается нагретой до 165±5°С. Под давлением и температурой полоску оставляли на время около 3 сек, а в это время подающий ролик 32 медленно, со скоростью 3-5 мм/сек, перемещал свободный конец ленты 26 с правой катушки до точки, соответствующей заданному положению клеевой полосы относительно точки захвата А вакуумной присоской. Положение клеевой полосы в процессе перемещения свободного конца ленты подающими роликами контролировалось системой технического зрения, анализирующей видеопоток, регистрируемый видеокамерой 35. После чего верхняя плита пресса 50 поднималась. Далее конец ленты с левой катушки в точке А1 захватывали вакуумными присосками и по линейной направляющей 43 конец ленты, удерживаемый присосками 42, проводили на длину 1.0 м со скоростью ок.1 м/с, после чего присоски останавливали, а ленту обрезали ножничным механизмом 62. Затем присосками 42 перемещали обрезанную полоску 40' до точки базирования В1 на плите 49, после чего присоски опускали приводом 47 до контакта с ранее собранными отрезками, сбрасывали вакуум, присоски поднимали и сдвигали в точку захвата А конца ленты, смотанного с правой катушки 27. Сверху на полоску 40' опускали верхнюю плиту 50 пресса, выдерживая ее 3 сек под давлением и при температуре 165.5±5°С. В это время подающий ролик 56 медленно перемещал свободный конец ленты 27' с левой катушки до точки, соответствующей определенному положению клеевой полосы относительно точки захвата А1 вакуумной присоской под контролем системы технического зрения, анализирующей видеопоток камеры 59. После чего верхняя плита пресса 50 поднималась. Всего время образования 2-х отрезков длиной 1 м каждый, укладки и склеивания 2х слоев заполнителя составило 20 сек.

Система технического зрения состояла из 2-х видеокамер с размером матрицы 5 Мп и компьютерной программы, выполняемой на процессоре Raspberri Pi4 В (2 Гб RAM).

Части лент, попадающих в поле зрения видеокамер ограждали со всех сторон экраном из матового оргстекла 37, 61 или аналогичного светорассеивающего материала и светодиодами подсветки белого цвета 36, 60, обеспечивающими получение однородного цвета клеевой полосы и части ленты на которую клеевая полоса не нанесена, независимо от характеристик внешнего освещения.

Система реализовала алгоритм идентификации цветного изображения клеевой полосы (окрашенной в пурпурный цвет путем добавления в клей родамина С) по отношению к градациям серого цвета, характерного для полосы без клея. На диаграмме (фиг.5) разложения изображения фольги с клеевой полосой по RGB компонентам, цветной участок 64 ассоциируемый с клеевой полосой (фиг.6), отличается амплитудой G компонента на 30% меньшей относительно уровня G компонента на сером участке (фольги без клеевой полосы). Аналогично можно утверждать и про остальные компоненты (R и B), однако, для родамина C, компонент G проявляется наиболее сильно. Для определения центра клеевой полосы по каждому изображению 66 (фиг.7) считываемому камерой видеоряда вычисляется 67 массив NF количества G компонента RGB матрицы части изображения шириной порядка NX=40 пиксел, высотой равной высоте изображения камеры (количество рядов по высоте равно N). Y-координата центра клеевой полосы m определяется 68 как точка равновесия моментов, создаваемых количеством NF[k] компонента в точке k на плече |m-k| «слева» 69 (k=0…m) и «справа» 70 (k=m….N) относительно центра полосы m. При решении уравнения равновесия моментов, рассматриваются только пикселы, количество G компонента в которых меньше среднего уровня, вычисляемого как половина суммы максимального и минимального количества G компонента по всей области анализа (N = высоте зоны анализа). На последнем шаге алгоритма 71 осуществляется проверка того, что найденная координата относится к полосе, а не к фону (пустой кадр без полосы вообще). Принимается, что клеевая полоса пересекла заданную координату, если значение координаты центра клеевой полосы на предыдущем изображении еще не достигло заданного уровня, а значение координаты центра полосы на текущем изображении уже превысило заданный уровень. В этот момент программа выдает сигнал шаговому приводу подающего ролика на останов. Техническая реализация системы компьютерного зрения обеспечивала точность повторения позиции клеевой полосы ±5 пиксел (±0,2 мм при физическом размере 1 пиксела равном 10/250 мм = 40 мкм) на изображении разрешением 620х480 пиксел.

После приклеивания последнего слоя дольки, плиту пресса опускали, питание нагревателей отключали и сборку оставляли под давлением на 60 мин, в течение которого заготовка остывала до температуры около 60°С без принудительного охлаждения плит.

Для сборки дольки шириной 115 мм, включали нагрев плит общей мощностью 3,84 кВт. На терморегуляторе устанавливали рабочую температуру 165.5°С, которая достигалась при температуре окружающего воздуха около 19°С через 11 мин. Рабочее давление, развиваемое пневматическими цилиндрами верхней плиты пресса при склеивании лент шириной 115 мм составляло 0.9 кг/см2. После этого включали сборку дольки в вышеописанном автоматическом режиме, которую продолжали до укладки 500-го слоя фольги (подсчет слоев ведет управляющий модуль 53), что заняло около 83 мин.

Далее плиту пресса опускали, питание нагревателей отключали и оставляли под давлением на 60 мин, в течение которого долька остывала до температуры около 50°С без принудительного охлаждения плит.

Резка и фрезеровка. Дольку, собранную из ленты шириной 21 мм фрезеровали на фрезерном станке с ЧПУ, снимая по 0.5 мм с каждой стороны до ширины 20 мм. Дольку, собранную из ленты шириной 115 мм фрезеровали на фрезерном станке с ЧПУ, снимая по 0.5 мм с каждой стороны до ширины 114 мм.

Оценка качества. Для оценки качества ячейки полученные дольки растягивали с помощью ручной оснастки в блок, после чего с помощью штангенциркуля измеряли длину не менее чем 20 произвольно выбранных граней образующих ячейки сот.

Для заполнителя, полученного из ленты шириной 21 мм длина грани ячейки составила 9,9±0.2 мм. Для заполнителя, полученного из ленты шириной 115 мм длина грани ячейки составила 6,0±0.2 мм.

Сравнение с существующим оборудованием. Целевым техническим результатом настоящего изобретения являлась миниатюризация оборудования и требований к инфраструктуре, обеспечивающей его размещение, подключение и функционирование.

Установка нанесения клея по настоящему изобретению позволяет запечатывать 520х0.115/22 = 2.7 кв.м./мин ленты шириной 115 мм на скорости 40 см/с что в 10 раз уступает по производительности известному оборудованию [https://www.beecorehoneycomb.com/product270/detail513.html], обеспечивающему запечатку 520х0.914/17=27 кв.м./мин ленты шириной 914 мм на скорости 50 см/с, в связи с большей шириной рулона. При этом, установка нанесения клея по настоящему изобретению пропорционально уменьшению производительности обеспечивает снижение потребляемой электрической мощности (2.6 кВт против 30 кВт), мощности вытяжной вентиляции (500 м3/мин против 5000 м3/мин), площади размещения (габарит 9х1.5х2.5 против 1.2х0.7х0.5) и существенно (в 127 раз) выигрывает по массе (55 кг против 7 т). Установка сборки и склеивания долек по настоящему изобретению обеспечивает получение дольки площадью до 2.0х0.115 =0.33 кв.м. из 500 листов за 83 мин.

Известное оборудование (4-этажный пресс [https://www.beecorehoneycomb.com/product270/detail511.html]) для склеивания пакетов обеспечивает получение за 4 часа 4 пакета размером 2.8х0.6=1.68 кв.м. каждый. Проигрыш установки по настоящему изобретению в производительности составляет 7 раз (0.24 кв.м./час против 1.68 кв.м./час). Однако при этом достигается существенный выигрыш в массе установки (200 кг против 14 т), потребляемой электрической мощности (3.84 кВт против 111 кВт) и материалоемкости (давление прессования 0.9 кг/см2 против 17 кг/см2) а также небольшой выигрыш в площади размещения (3х0.5х0.5 м против 3.2х1.1х2.8 м).

При этом, разброс длины отрезков, из которых состоит долька по настоящему изобретению, равен 0.2 мм, тогда как разброс длин листов, получаемых на известном оборудовании, составляет 2 мм.

При разрезании пакета на дольки, предложенный по настоящему изобретению способ позволяет уменьшить в 3 раза количестве отходов по сравнению с известным оборудованием резки [https://www.beecorehoneycomb.com/product270/detail510.html] (1 мм против 3.2 мм на ширину дольки).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1996 |

|

RU2114004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2173637C2 |

| Способ изготовления сотового заполнителя | 1983 |

|

SU1142304A1 |

| МЕТАЛЛИЧЕСКАЯ ПАНЕЛЬ С МЕТАЛЛИЧЕСКИМ ЯЧЕИСТЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2753430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ДЛЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2015028C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1993 |

|

RU2085393C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1991 |

|

RU2015914C1 |

| Устройство для формования сотового заполнителя панели из ленты | 1982 |

|

SU1039737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2022 |

|

RU2797465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

Группа изобретений относится к технологии изготовления клееного сотового заполнителя из алюминиевой фольги, а именно к комплексу оборудования и технологических приемов изготовления долек сотового заполнителя, которые в дальнейшем растягивают в блок заполнителя с ячейкой 6-гранной формы. В свою очередь, блоки сотового заполнителя могут использоваться в составе трехслойных конструкций, работающих на изгиб и сжатие, например, строительных конструкций, изделий авиакосмической техники. Изобретение представляет очень простое и дешевое решение для изготовления малых партий заполнителя, требующее минимальной вентиляции, установочных площадей и инвестиций. Способ изготовления клееного сотового заполнителя и комплекс оборудования для его реализации обеспечивают минимальные отходы производства, высокую технологичность и физико-механические характеристики продукции. 3 н. и 15 з. п. ф-лы, 10 ил.

1. Способ изготовления дольки клееного сотового заполнителя с ячейкой 6-гранной формы из ленты алюминиевой фольги, ширину которой выбирают с запасом на величину, достаточную для выравнивания плоскостности торцов дольки,

включающий:

- химическое обезжиривание ленты алюминиевой фольги в растворе комнатной температуры, в процессе перемотки ленты с одной катушки на другую;

- нанесение отпечатков полос каучукового клея на упомянутую обезжиренную ленту методом глубокой печати в поперечном относительно линии размотки направлении и их подсушку до потери липкости в процессе перемотки ленты с одной катушки на другую;

- автоматическую сборку упомянутой дольки, включающую образование отрезков ленты с нанесёнными на неё клеевыми полосами, путем разматывания её либо с одной, либо с двух катушек и разрезания её на отрезки длиной равной заданной длине дольки, продольное перемещение и взаимное позиционирование получаемых отрезков со сдвигом на половину расстояния между клеевыми полосами соседних отрезков, соединение отрезков, путем последовательного их склеивания до образования дольки с заданным количеством слоев фольги,

причем взаимное позиционирование отрезков осуществляют путем анализа видеоряда изображений клеевых полос, получаемых в процессе размотки ленты с клеевыми полосами и передачи сигнала на прекращение размотки ленты в момент достижения клеевой полосой заданного положения: а именно середины клеевой полосы ближайшей к краю ленты на одном и том же расстоянии относительно точки захватывания края ленты,

причем склеивание осуществляют путем нагрева каждого очередного отрезка ленты и его прижима к предыдущим отрезкам во время, пока осуществляется разматывание ленты с катушки и перемещение ее края до точки, предназначенной для захватывания края каждого последующего отрезка;

- выравнивание плоскостности дольки до ширины, равной заданной высоте блока заполнителя.

2. Способ по п.1, отличающийся тем, что образование отрезков лент с клеевыми полосами, разматываемой с одной катушки и позиционирование отрезка ленты относительно дольки осуществляют в следующие пять этапов:

- на первом этапе осуществляют разматывание ленты и её перемещение до точки А, предназначенной для захватывания её края,

- на втором этапе захватывание края упомянутой ленты в точке А,

- на третьем этапе упомянутый край ленты продольно перемещают в точку Б отстоящей от линии реза на расстоянии, равном длине дольки,

- на четвертом этапе, не отпуская захват, выполняют рез упомянутой ленты, образуя при этом отрезок,

- на пятом этапе упомянутый край отрезка перемещают в точку базирования В, совпадающую с краем дольки и позиционируют отрезок на дольке.

3. Способ по п. 2, отличающийся тем, что разматывание ленты с катушки и перемещение края ленты в точку захвата А осуществляют приводом доводки, начало и окончание работы которого осуществляют по команде контроллера, который в процессе размотки ленты получает от видеокамеры видеоряд изображений участка ленты с клеевыми полосами, и вычисляет с помощью алгоритмов технического зрения координату середины клеевой полосы, и выдает команду остановки привода доводки при достижении упомянутой координатой заданного значения относительно точки захватывания А.

4. Способ по п.1, отличающийся тем, что образование отрезков лент с клеевыми полосами, разматываемых поочередно с двух катушек, и позиционирование отрезка ленты относительно дольки осуществляют в следующие пять этапов:

- на первом этапе осуществляют разматывание ленты с катушки и её перемещение до точки А или А1, предназначенных для захватывания её конца,

- на втором этапе захватывают край очередной ленты,

- на третьем этапе упомянутый край ленты продольно перемещают в точку Б или Б1 отстоящей от линии реза на расстоянии, равном длине дольки,

- на четвертом этапе, не отпуская захват, выполняют рез упомянутой ленты, образуя при этом отрезок,

- на пятом этапе очередной край отрезка перемещают в точку базирования В или В1, совпадающую с краем дольки, и позиционируют на сборочном столе на собираемой дольке.

5. Способ по п. 4, отличающийся тем, что разматывание лент с каждой катушки и перемещение края лент в точки захватывания А и А1 осуществляют приводами, начало и окончание работы которых осуществляют по команде контроллера, который в процессе разматывания каждой ленты получает от видеокамер видеоряд изображений участка ленты с клеевыми полосами и вычисляет с помощью алгоритмов технического зрения координату середины клеевой полосы и выдает команду остановки привода при достижении упомянутой координатой заданного значения относительно точек захватывания А и А1.

6. Комплекс оборудования для изготовления дольки клееного сотового заполнителя с ячейкой 6-гранной формы, из ленты алюминиевой фольги, характеризующийся тем, что включает установленные в технологической последовательности:

- установку химического обезжиривания ленты алюминиевой фольги, обеспечивающую обезжиривание ленты в процессе её непрерывной перемотки с одной катушки на другую катушку,

содержащую последовательно установленные емкость с обезжиривающим реагентом (10), емкость промывки (11) и устройство просушки (13) упомянутой ленты после обезжиривания и промывки,