Изобретение относится к бурению скважин, в частности к конструкции шарошечного бурового долота.

Известна конструкция опоры шарошечного долота, включающая два цилиндрических подшипника скольжения, упорные бурт и пяту, замковый шариковый подшипник.

Недостатком такой конструкции является то, что габариты цилиндрических подшипников скольжения ограничены формой ступеней цилиндра, соосных оси цапфы. При контакте цилиндрической поверхности шарошки с ответной поверхностью меньшего диаметра на цапфе контакт происходит по линии, а контактные напряжения превышают предел прочности. После значительного износа цапфы вместо линии появляется какая-то площадь контакта. Но и при этом начавшийся износ быстро продолжается, так как при существенных форсированных режимах контактные напряжения в зоне трения все равно выше предела прочности материала подшипников.

Известна конструкция опоры шарошечного долота, в которой для уменьшения удельной нагрузки на единицу контактной поверхности лапы и тел качения, расстояние между рабочей поверхностью шарошек и беговой дорожкой цапфы с нагруженной стороны выполнено большим диаметром, чем остальной диаметр цапфы. Это позволяет перераспределить защемляющую нагрузку на большее количество тел качения и снизить при этом удельную нагрузку на последние и на поверхность шарикового подшипника на цапфе и на шарошке.

Однако, даже в случае снижения удельных нагрузок, опоры с телами качения не могут конкурировать в низкооборотном бурении с опорами скольжения, в которых удельное нагружение значительно меньше, а значит, и стойкость опоры выше.

Известна конструкция опоры шарошечного долота с упорным, коническим и цилиндрическим подшипниками скольжения.

Недостатком этой опоры является то, что для осуществления сборки, цапфа выполняется из нескольких соединяемых (резьбой или запрессовкой) элементов. Это резко снижает прочностные свойства самой цапфы. Кроме того, этой опоре присущ недостаток аналога.

Перечисленные недостатки устранены в предлагаемом техническом решении, где в опоре шарошечного долота, содержащей систему смазки, подшипники скольжения, упорный замковый подшипник и уплотнение, на подшипнике скольжения в нижней части цапфы выполнена канавка в зоне контакта цапфы с вогнутой поверхностью шарошки. Плоскость симметрии канавки проходит через ось цапфы.

Кроме того, величины площадей поверхностей контакта подшипников скольжения при работе опоры определяются из соотношения < Fдоп. ; Fдоп. = 2аlGдоп., где Рмакс - максимально допустимая нагрузка на долото, кгс;

< Fдоп. ; Fдоп. = 2аlGдоп., где Рмакс - максимально допустимая нагрузка на долото, кгс;

n - число шарошек;

Fдоп. - допустимая нагрузка на поверхность скольжения, кгс;

а - ширина площади поверхности контакта, мм;

l - длина площади поверхности контакта, мм;

G - допустимое контактное напряжение материала подшипников скольжения, кгс/мм2.

Наличие разгруженной зоны на вершине выпуклой поверхности цапфы, обеспечивающее резкое первоначальное (и постоянное) увеличение контактной поверхности, расчет необходимой площади этой поверхности в соответствии с вышеуказанным соотношением позволяет обеспечить условие, при котором допустимая нагрузка на одну цапфу не может превысить предел прочности при контактном напряжении в материале подшипника скольжения. Это значит, что подшипникам и опоре обеспечивается устойчивая и длительная работа.

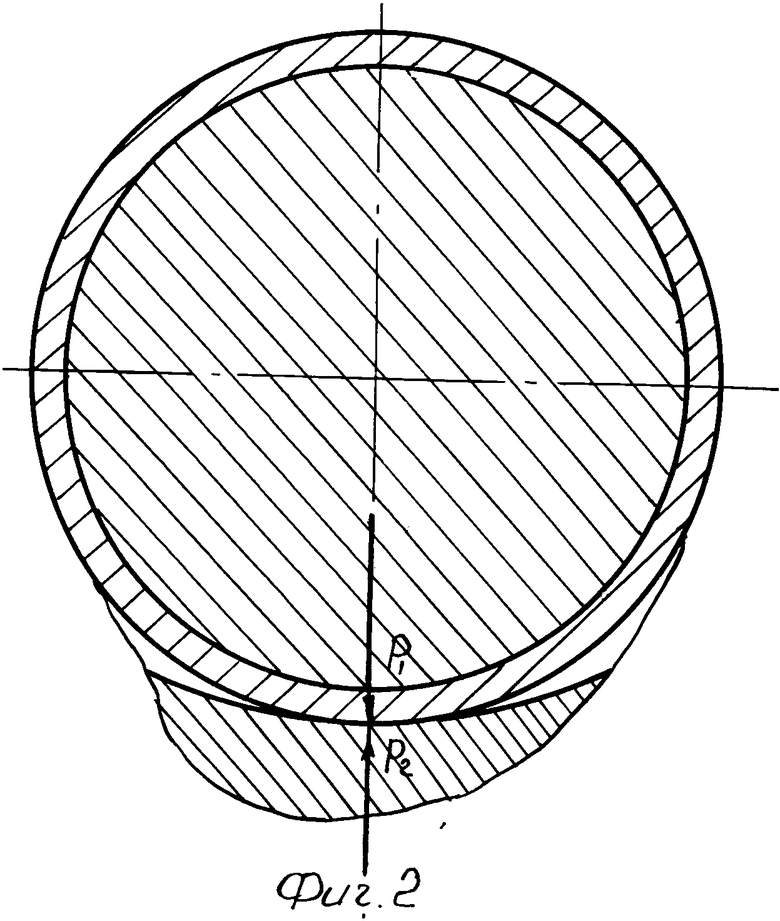

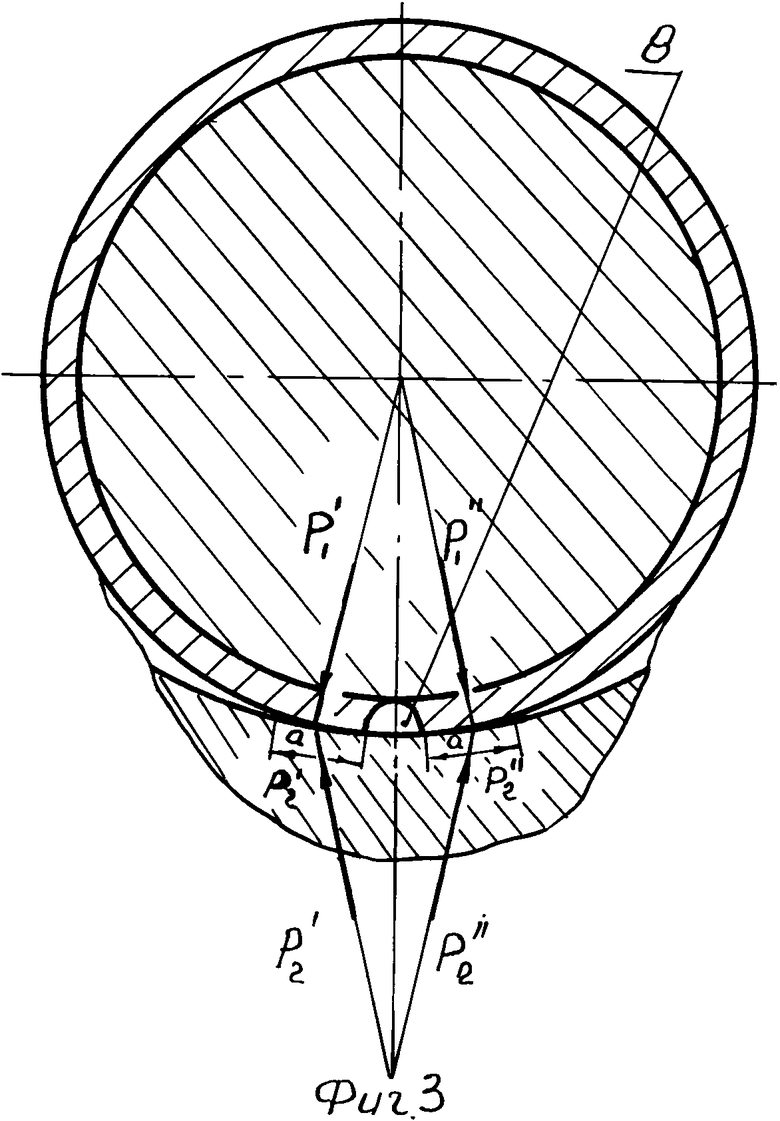

На фиг. 1-3 показана предлагаемая опора.

Опора шарошечного долота включает цапфу 1, на которой подвижно установлена посредством подшипников шарошка 2 с элементами 3 для разрушения породы на забое. Подшипник скольжения может быть различной формы. Предпочтительным вариантом подшипника скольжения является конический подшипник 4. В опоре также имеется замковый шарикоподшипник 5, уплотнение 6, упорный подшипник 7. Продольная разгруженная канавка 8 выполнена на подшипнике скольжения в нижней части цапфы. Буквой а обозначена гарантированная ширина полосы контакта.

Ширина выбирается конструктивно в зависимости от габаритов цапфы и поверхностей а. Разгрузочная канавка одновременно является смазочной. Глубина канавки должна равняться или быть меньше толщины наплавленного слоя. Форма канавки в сечении А-А тоже может быть различной, но, с точки зрения исключения концентраторов напряжения, предпочтительной является округлая форма, например, часть круга или эллипса.

При вращении шарошки 2 на забое и разрушении породы элементами 3, опора работает следующим образом. Упорный подшипник 7 воспринимает осевые усилия, а замковый подшипник 5 и подшипник 4 - радиальные усилия, возникающие от воздействия осевой нагрузки. Полость опоры от попадания в нее шлама защищена уплотнением 6. Канавка 8, кроме основного назначения - создания разгруженной зоны и двух соседних с ней нагруженных зон - служит также канавкой для прохода смазки вдоль нагруженной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1990 |

|

RU2019669C1 |

| ОПОРА БУРОВОГО ДОЛОТА | 1992 |

|

RU2067150C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1991 |

|

RU2019672C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1990 |

|

RU2030541C1 |

| Буровое шарошечное долото | 1980 |

|

SU861538A1 |

| ГЕРМЕТИЗИРОВАННАЯ ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1990 |

|

RU2019670C1 |

| Опора шарошки бурового долота | 1974 |

|

SU446619A1 |

| Опора бурового шарошечного долота | 1984 |

|

SU1198183A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| ГЕРМЕТИЗИРУЮЩИЙ УЗЕЛ ОПОРЫ БУРОВОГО ДОЛОТА | 1988 |

|

RU1686869C |

Использование: конструкции буровых шарошечных долот для бурения скважин. Сущность: в подшипниках скольжения 4 в нижней части цапфы в зоне контакта цапфы с вогнутой поверхностью шарошки 2 при работе опоры имеется канавка 8. Плоскость симметрии канавки 8 проходит через ось цапфы. Величина площади поверхностей контакта подшипников скольжения при работе опоры определяется из соотношения, приведенного в тексте описания. 3 ил.

< 2algдоп ;

< 2algдоп ;

где Pмакс - максимально допустимая нагрузка на долото, тнс;

n - число шарошек;

a - ширина площади поверхности контакта, мм;

l - длина площади поверхности контакта, мм;

Gдоп - допустимое контактное напряжение материала подшипников скольжения, кгс/мм2.

| Способ диагностики холодовой формы хронической обструктивной болезни лёгких | 2016 |

|

RU2654577C2 |

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

Авторы

Даты

1994-09-15—Публикация

1991-01-02—Подача