Изобретение относится к машиностроению и может быть использовано при выполнении технологических операций по сборке изделий с достаточно высокой точностью взаимного расположения деталей.

Наиболее трудоемко соединение деталей с высокой точностью взаимного расположения, когда образующийся между деталями неопределенный зазор не дает возможности точно замерить и установить в него вставку, равную по толщине зазору. Особенно это важно в изделиях, в которых детали испытывают нагрузки в эксплуатации. Высокая трудоемкость сборки таких изделий является следствием селективного подбора соединяемых деталей или вставки для заполнения зазора с многократным повторением сборочных приемов для достижения плотного (без зазора) соединения деталей с точностью 0,02...0,1 мм по действительным размерам деталей.

Известен способ соединения охватывающей и охватываемой деталей с помощью клея, включающий операции совмещения скрепляемых деталей, замер действительного зазора между соединяемыми поверхностями этих деталей и размещение в зазоре клея с промежуточным элементом.

Недостатком данного способа является его повышенная трудоемкость из-за необходимости селективного подбора зернистости порошка, размещаемого в зазоре между соединяемыми деталями в качестве промежуточного элемента, а также повышенная трудоемкость практического использования способа в изделиях, когда нет доступа для точного замера зазора и размещения в зазоре равного ему по толщине промежуточного элемента.

Целью изобретения является повышение производительности процесса сборки.

Указанная цель достигается тем, что в отличие от прототипа в предложении в качестве промежуточного элемента используют гофрированный тонколистовой материал с высотой гофр равной наибольшему зазору между соединяемыми поверхностями, а клей размещают в полости гофр со стороны соединяемой поверхности одной из скрепляемых деталей, после замера действительного зазора скрепляемые детали разбирают, затем устанавливают промежуточный элемент на одну из этих деталей, замеряют действительный размер соединяемой поверхности второй детали и перед окончательным совмещением скрепляемых деталей до полимеризации клея деформируют промежуточный элемент на величину превышения действительного размера соединяемой поверхности второй детали и до конфигурации ее профиля.

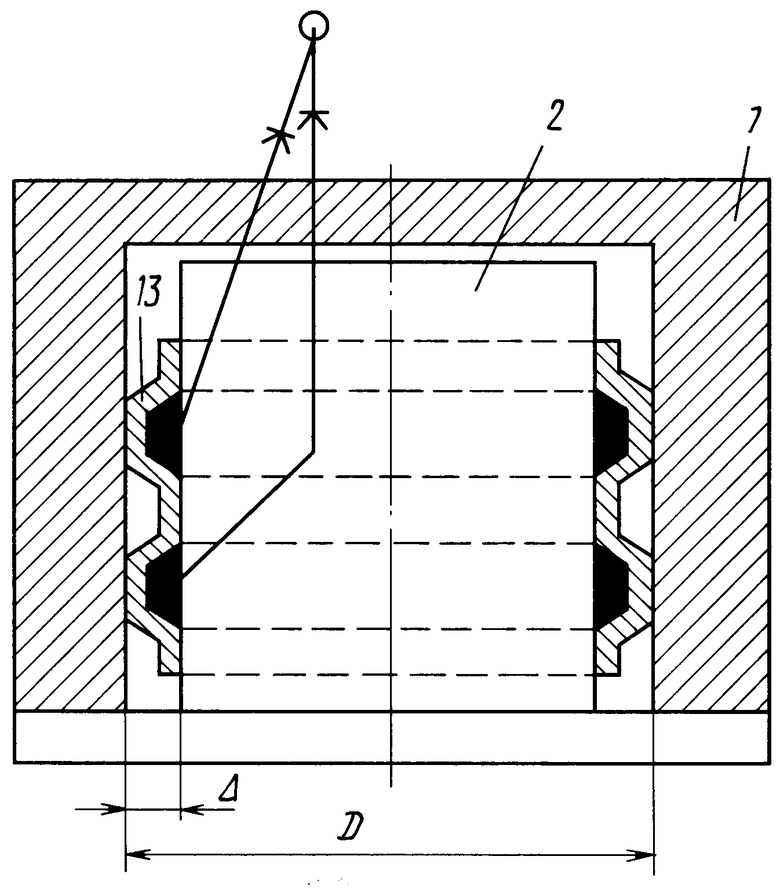

На чертеже изображен пример конкретного исполнения разъемного соединения деталей.

Охватывающая деталь 1 и охватываемая деталь 2 соединены между собой посредством вставки 3, заполненной клеем.

Способ соединения деталей содержит следующую последовательность операций.

Предварительно размерным расчетом по чертежным размерам собираемых деталей рассчитывают предельные значения зазора Δ , гофрируют вставку 3, образуя вершины и впадины на ее поверхностях, причем формуют вставку по высоте на величину, равную наибольшему зазору Δ между соединяемыми поверхностями деталей 1 и 2; затем на соединяемые поверхности детали 2 и вставки 3 наносят клей типа эпоксидного, а также заполняют этим клеем впадины вставки 3 со стороны соединяемой поверхности детали 2, замеряют действительный размер D соединяемой поверхности детали 1, предварительно склеивают вставку 3 с деталью 2, при этом деформируют вставку 3, например, обкаткой роликами вдоль вершин, прижимая тем самым склеиваемые детали, чем обеспечивают качественное клеевое соединение, причем деформируют вставку 3 до профиля соединяемой поверхности детали 1 и на величину превышения действительного размера этой поверхности. После этого размещают вставку 3 в зазоре между деталями 1 и 2 путем совмещения деталей и окончательно полимеризуют клей. В качестве вставки могут быть использованы любые отожженные и легко деформируемые металлы, в частности, технически чистые алюминий, железо, медь и т.п., изготовленные в виде фольги толщиной порядка несколько сотых, десятых или единиц миллиметра (в зависимости от возможных значений величины заполняемого зазора). Вставку могут изготовить с одним разъемом или из нескольких частей. Гофрируют вставку 1 таким образом, чтобы высота гофр (включая толщину фольги) равнялась значению наибольшего возможного зазора, которое определяют как половину разницы предельных значений размеров соединяемых поверхностей деталей 1 и 2. Форма гофр значения для принципиальной реализации способа не имеет. При больших нагрузках, когда требуется увеличенная площадь опорных поверхностей, наиболее эффективна трапециевидная форма гофр, в случаях, когда нагрузки малы - возможна треугольная, круглая и др.

Способ гофрирования также не является существенным.

Подготавливают поверхности под клей путем их очистки и обезжиривания, например, ацетоном. Клей на поверхность детали 2 наносят достаточно тонким слоем, порядка 0,1 мм, а на вставку - заполняя полностью впадины со стороны поверхности склеивания и смазывая вершины с этой же стороны.

Склеивание вставки 3 с деталью 2 проходит в несколько этапов:

незначительными усилиями, не деформируя вставку по высоте гофр, ее прижимают к детали 2;

деформируя вставку на необходимую величину по высоте гофр до действительных размеров детали 1, выдавливают избытки клея из-под склеиваемых вставки 3 и детали 2. Избытки клея удаляют любыми приемами;

полимеризуют клей, зафиксировав вставку 3 на детали 2 деталью 1, совместив их, или в технологическом приспособлении. Полимеризацию клея проводят при комнатной температуре.

Деформируют вставку 3 постепенной обкаткой, если зацепление вставки с деталью 2 недостаточно, то вставку удерживают от скольжения по детали 2 технологическими прижимами вне зоны деформирования. Деформирование гофр вставки происходит или за счет разравнивания (разглаживания) гофр, или за счет деформации гофр по высоте. Наименьшая величины деформирования равна наименьшей толщине клея (0,05 мм) между вставкой и деталью 2, а наибольшая величина деформирования - до толщины фольги, из которой изготовлена вставка, в сумме с наименьшей толщиной клея.

Равномерность зазора между соединяемыми деталями обеспечивается обычными технологическими приемами, когда соединяемые детали базируют должным образом в технологическом приспособлении.

Преимущества предлагаемого способа заключаются в следующем:

1) сборка перестала быть селективной, что резко упрощает технологический процесс и снижает его трудоемкость,

2) стало возможным без применения специальной оснастки заполнение зазоров клеем и вставкой в изделиях, в которых отсутствует доступ к этим зазорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОПОГЛОТИТЕЛЬ | 1991 |

|

SU1792575A3 |

| АМОРТИЗАТОР | 1990 |

|

SU1757284A1 |

| СЕРДЕЧНИК ФЕРРОМАГНИТНОГО ВЗРЫВНОГО ГЕНЕРАТОРА ЭЛЕКТРИЧЕСКОГО ИМПУЛЬСА | 1991 |

|

SU1792195A1 |

| ПОДВИЖНАЯ СИСТЕМА ЭЛЕКТРОДИНАМИЧЕСКОГО ВИБРАТОРА | 1989 |

|

SU1757312A1 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ПОДУШКА СИСТЕМЫ БЕЗОПАСНОСТИ ЧЕЛОВЕКА | 1989 |

|

SU1795616A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ | 2017 |

|

RU2652487C1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ В УСЛОВИЯХ ДВУХОСНОГО РАСТЯЖЕНИЯ | 1992 |

|

RU2057317C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ГОРЕНИЯ ЧЕРЕЗ ПРЕГРАДУ | 2005 |

|

RU2309368C2 |

Использование: способ относится к машиностроению и может быть использован в технологических операциях по сборке изделий, состоящих из охватываемой и охватывающей деталей, с достаточно высокой точностью их взаимного расположения. Сущность изобретения: способ соединения включает совмещение деталей и размещение в зазоре между их соединяемыми поверхностями промежуточного элемента в виде гофрированной вставки. Вставку формуют по высоте на величину равную наибольшему зазору между соединяемыми поверхностями охватывающей и охватываемой деталей, заполняют клеем впадины гофрированной вставки со стороны соединяемой поверхности одной из деталей, замеряют действительный размер другой детали по соединяемой поверхности и до полимеризации клея деформируют вставку на величину превышения действительного размера этой поверхности до конфигурации ее профиля. 1 ил.

СПОСОБ СОЕДИНЕНИЯ ОХВАТЫВАЮЩЕЙ И ОХВАТЫВАЕМОЙ ДЕТАЛЕЙ С ПОМОЩЬЮ КЛЕЯ, включающий операции совмещения скрепляемых деталей, замер действительного зазора между соединяемыми поверхностями этих деталей и размещение в зазоре клея с промежуточным элементом, отличающийся тем, что в качестве промежуточного элемента используют гофрированный тонколистовой материал с высотой гофр, равной наибольшему зазору между соединяемыми поверхностями, а клей размещают в полости гофр со стороны соединяемой поверхности одной из скрепляемых деталей, затем детали устанавливают промежуточный элемент на одну из этих деталей, замеряют действительный размер соединяемой поверхности второй детали и перед окончательным совмещением скрепляемых деталей до полимеризации клея деформируют промежуточный элемент на величину превышения действительного размера соединяемой поверхности второй детали и до конфигурации ее профиля.

| Способ соединения деталей | 1978 |

|

SU775431A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-09-15—Публикация

1987-03-13—Подача