Изобретение относится к машиностроению, в частности к средствам защиты приборов, устройств и элементов их конструкции от воздействия ударных нагрузок и вибраций.

Существует большая группа устройств, подверженных в процессе эксплуатации ударным или вибрационным нагрузкам. Зачастую прочность таких устройств или элементов конструкции устройств по тем или иным причинам недостаточна, что обуславливает необходимость применения специальных мер защиты, в частности амортизаторов. Особенно сложно обеспечить защиту "слабых" элементов при жестких ограничениях габаритов защитных устройств, например при необходимости размещения амортизатора в малых (единицы миллиметров) зазорах. Выполнение этих требований является основной целью предлагаемого изобретения. Одновременно учитывались и дополнительные требования к амортизатору: многократность восприятия нагрузок, ограничение максимальных перемещений, возможность упаковки на криволинейных поверхностях, технологичность и т.д.

Известен амортизатор [1], содержащий упругий элемент из резины или резиноподобного материала, работающего на сжатие, а также свободные полости. Упругий элемент изготовлен в виде целостной прокладки, а полости выполнены в виде отверстий прямоугольной формы, расположенных в шахматном порядке, причем для обеспечения резкого повышения жесткости амортизатора при заданной величине обжатия длина отверстия - а, ширина - b, количество отверстий - N, площадь прокладки - S и толщина прокладки - h связаны с заданной величиной обжатия - Δ h3 соотношением:

a b N =  , где k - коэффициент, учитывающий трение по прилегающим поверхностям.

, где k - коэффициент, учитывающий трение по прилегающим поверхностям.

Известный амортизатор может быть помещен в малые зазоры между деталями и работать в условиях повторяющихся нагрузок, поверхности деталей могут иметь при этом криволинейный профиль.

Недостатком амортизатора [1] является то, что область его применения ограничена упругими характеристиками возможных материалов, применяемых в качестве упругого элемента, т.е. характеристиками резины и резиноподобных материалов. При этом для ряда устройств и элементов их конструкции, требующих из-за своей малой прочности более низких удельных нагрузок, амортизатор не может быть использован.

Известен также амортизатор [2], имеющий несколько энергопоглощающих листов сотовой структуры. Стенки ячеек выполнены из относительно жесткого материала, ячейки заполнены деформирующимся материалом, таким, как полиуретан.

Листы сложены стопой и при ударе каждый лист врезается в соседние листы. Поглощение энергии происходит за счет деформации сжатия полиуретана и врезания каркаса.

Недостатком устройства является однократность его действия и сравнительно большая толщина, что не позволяет использовать его в малых зазорах.

Известен прокладочный материал [3], имеющий каркас сотовой конструкции, ячейки которого заполнены вставками из высокоэластичного материала, причем перемычки каркаса выступают над уровнем этих площадок. Каркас обеспечивает уплотнение, в то время как площадки принимают усилия от сжатия, когда эти усилия больше, чем это необходимо для обеспечения уплотнения. Недостатком такого устройства являются сравнительно высокие удельные давления на защищаемые элементы, так как после включения в работу вставок прокладка работает как сплошной материал, перемещению которого при деформации препятствует каркас. Это может привести к повреждению защищаемых элементов при их низкой собственной прочности.

Кроме того, к недостаткам такого устройства можно отнести однократность восприятия нагрузок.

Цель изобретения - создание амортизатора для защиты низкопрочных элементов конструкции при многократном действии ударных нагрузок путем снижения удельных усилий амортизатора.

Поставленная цель достигается тем, что в известном амортизаторе, содержащем каркас с ячейками и вставки из высокоэластичного материала, каркас выполнен из резины, часть ячеек заполнена в шахматном порядке вставками из материала, у которого модуль упругости намного (в 5-15 раз) меньше, чем у материала каркаса, причем вставки заполненных ячеек выполнены выступающими с каждой стороны относительно каркаса на величину, определяемую соотношением 0,43 а ≥ с ≥ b, где b - высота каркаса, а - ширина стенки каркаса.

Каждая ячейка может быть выполнена в виде равностороннего треугольника.

Сопоставительный анализ с прототипом показывает, что предлагаемый амортизатор отличается тем, что в его конструкции часть ячеек, расположенных в шахматном порядке и образованных каркасом из резины, заполнена вставками из высокоэластичного материала. Причем модуль упругости вставок, определяющих удельные давления амортизатора, намного (в 5-15 раз) ниже модуля упругости каркаса.

Вставки заполненных ячеек выполнены выступающими с каждой стороны относительно каркаса в предлагаемом соотношении.

Таким образом, амортизатор соответствует критерию изобретения "новизна".

Анализ на существенность отличий показал, что в амортизаторе [1] упругий элемент также выполнен из резины или резиноподобного материала, работающего на сжатие. Однако в отличие от предлагаемого амортизатора область его применения ограничена упругими характеристиками возможных материалов, применяемых в качестве упругого элемента. Вместе с тем для ряда устройств или элементов их конструкций, требующих из-за своей малой прочности более низких удельных нагрузок, амортизатор [1] не может быть использован. Кроме того, конструкция амортизатора [1] при его установке в малые зазоры не обеспечивает требуемой величины обжатия (до 50%).

В устройстве [2] имеется каркас, образующий ячейки, заполненные вставками. Однако каркас выполнен из относительно жесткого материала (например, картона), а вставки выполнены из деформирующегося пеноматериала (например, пенополиуретана). Это обусловливает однократность действия и сравнительно высокие удельные усилия такого устройства.

В предлагаемом амортизаторе вставки из материала с низким модулем упругости обеспечивают уменьшение удельных усилий амортизатора по сравнению с известными устройствами. Каркас из резины или резиноподобного материала утопает относительно поверхности вставок и непосредственно не воспринимает сжимающих нагрузок. При сжатии амортизатора стенки каркаса сдерживают растекание материала вставок, работая на растяжение. После снижения или снятия сжимающих нагрузок на амортизатор стенки каркаса заставляют вставки возвращаться в исходное положение, обеспечивая тем самым обратный ход амортизатора. (Для возможных сочетаний материалов каркаса и вставок модуль упругости материала каркаса в 5-15 раз выше модуля упругости вставок). Материал вставок при сжатии амортизатора деформируется в сторону свободных ячеек вплоть до их полного заполнения. В этот момент допускается касание каркаса и опорных поверхностей элементов конструкции.

Это условие определяет соотношение величины выступания вставок относительно ширины каркаса - 0,43. Второе ограничение выступания вставок относительно каркаса - не более 1 от высоты стенки каркаса - исходит из сохранения эффективности работы каркаса: при превышении этого соотношения выступания вставок и высоты каркаса влияние каркаса на возврат вставок в исходное положение резко снижается.

Таким образом, отличительные признак предлагаемого амортизатора обеспечивают снижение удельных усилий на амортизируемые элементы конструкции, расширяя диапазон применения резиноподобных амортизаторов, что позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

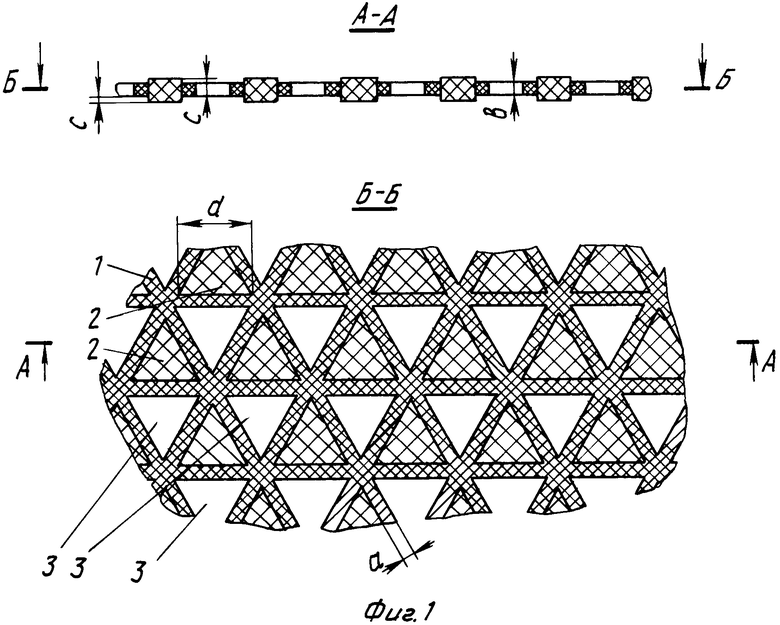

На фиг. 1 представлен фрагмент амортизатора с указанием характерных размеров его конструкции, где 1 - каркас; 2 - вставка, 3 - свободные ячейки.

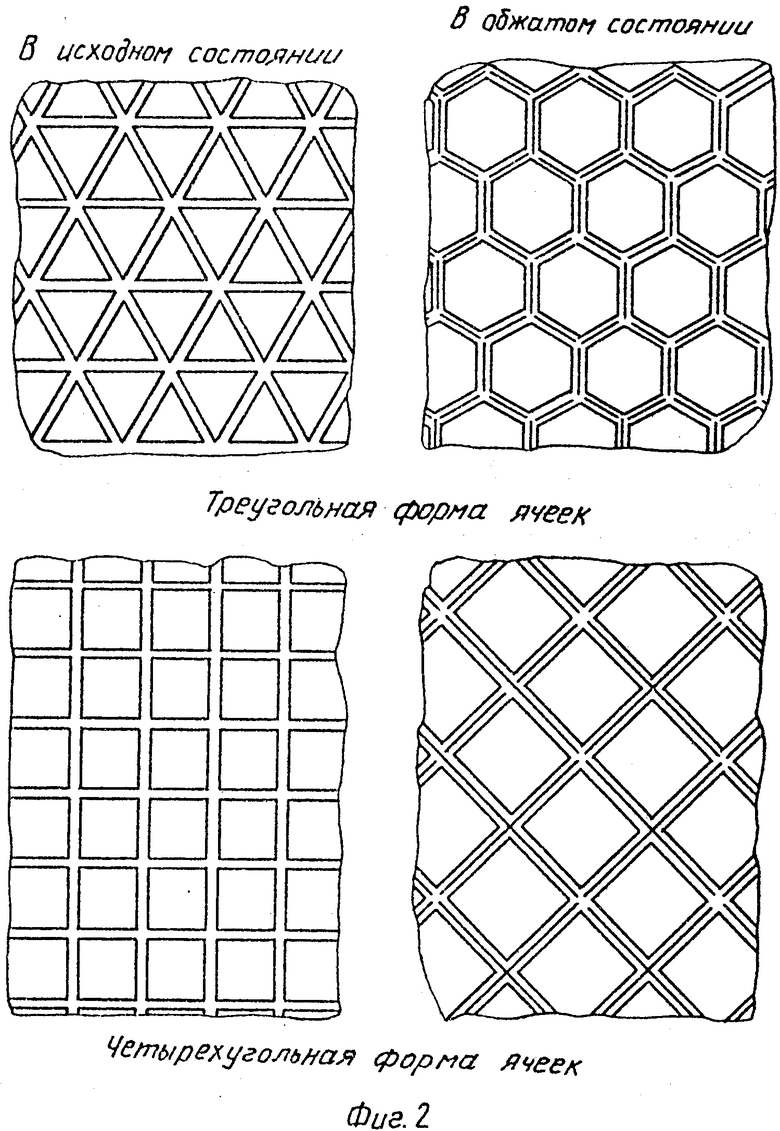

На фиг. 2 представлены амортизаторы, имеющие различную форму ячеек: 1 - треугольной формы; 2 - четырехугольной формы; 3 - шестиугольной формы. В качестве примера конкретного выполнения предложена конструкция амортизатора, представленная на рис. 1. Каркас 1 амортизатора выполнен из резины ИРП 1376 (модуль упругости Е = 70 кг/см2). Размеры сечения стенки каркаса 1 х1 мм. Ячейки имеют форму равностороннего треугольника со стороны 10 мм. Вставки выполнены из компаунда ВСГ-2Л (модуль упругости Е = 7 кг/см2). Высота вставок 1,9 мм, что обеспечивает выступание относительно каркаса 0,45 мм (соотношение ширины стенки каркаса и величины выступания вставок - 0,45, соотношение высоты стенки каркаса и величины выступания - 0,45). Помещенный в зазоре между двумя элементами конструкции амортизатор работает следующим образом. При уменьшении зазора между элементами конструкции вставки из компаунда сжимаются. Материал каждой вставки стремится переместиться в сторону свободной ячейки, растягивая стенки каркаса. Вплоть до полного заполнения свободных ячеек удельное усилие амортизатора изменяется незначительно (см. рис. 2 и 3), так как в основном оно обусловлено низким модулем упругости компаунда. После заполнения объема свободных ячеек, а это происходит приблизительно при 50%-ном обжатии амортизатора, усилие, действующее со стороны амортизатора, резко возрастает, так как условия работы амортизатора становятся близкими к условиям работы в замкнутом объеме. Это свойство амортизатора может быть использовано для предельного ограничения перемещений элементов конструкции.

При обратном ходе амортизатора каркас, растянутый вставками при сжатии, воздействует на вставки, заставляя вернуться их в исходное положение. Тем самым достигается обратный ход амортизатора и его работа в условиях повторяющихся нагрузок. По приведенным на рис. 2 и 3 графикам видно, что удельные усилия рассматриваемого амортизатора снизились по сравнению с амортизатором, выполненным в виде прокладки с прямоугольными прорезями, изготовленного из компаунда К-30, приблизительно в 5 раз.

На фиг. 2 можно также видеть, какие изменения претерпела кривая обжатия после размещения компаунда в каркас: кривая обратного хода резко изменилась и практически совпала с кривой обратного хода.

Характеристики амортизатора могут быть при необходимости изменены за счет изменения геометрических размеров каркаса. Незначительные изменения характеристик вызывает варьирование сечения стенки каркаса, более существенные - варьирование размеров ячейки.

Того же эффекта можно добиться заменой материала каркаса. Но самым существенным является варьирование материала вставок. В этой связи следует отметить, что величина возможного снижения удельных усилий амортизатора всецело зависит от характеристик материала вставок. Например, при применении компаунда КГ-102/65 (модуль упругости Е = 2 кг/см2) можно снизить удельные усилия амортизатора по сравнению с приведенным на фиг. 1 приблизительно в три раза.

С точки зрения работы каркаса оптимальной формой ячеек является равносторонний треугольник. Это можно объяснить, рассмотрев формы каркаса, приведенные на фиг. 8. При полном заполнении свободных ячеек в результате сжатия амортизатора удлинение стенки каркаса составит:

15% для треугольной формы ячеек;

40% для квадратной формы ячеек;

100% для шестиугольной формы ячеек.

Очевидно, при больших удлинениях стенки каркаса повысится жесткость амортизатора, возрастут удельные усилия. Кроме того, чрезмерное удлинение каркаса может привести к разрыву стенки.

Предлагаемый амортизатор изготавливается, например путем вулканизации каркаса в специальной форме, имеющей выступы, повторяющие форму и размеры ячеек каркаса, с последующей заливкой ячеек компаундом в ограничительной форме, имеющей выступы, соответствующие незаполненным ячейкам.

Выполнение амортизатора в виде каркаса, образующего ячейки, часть которых заполнена вставками из низкомодульного компаунда, позволяет существенно снизить удельные усилия амортизатора (в 5 и более раз) по сравнению с амортизаторами, выполненными из одного резиноподобного материала или резины. Это позволяет расширить диапазон применения амортизаторов из резины или резиноподобных материалов для защиты малопрочных элементов конструкции приборов от вибрационных и ударных нагрузок.

Подбор материалов каркаса и вставок варьирование размеров каркаса позволяет обеспечить требуемые характеристики по удельным усилиям амортизатора.

Амортизатор может быть размещен в малых зазорах и на криволинейных поверхностях. Упругий элемент опирается непосредственно на амортизируемые части конструкции, поэтому неплоскостность или неровность этих частей не вызовет концентрации напряжений, что особенно важно для элементов, имеющих малую прочность.

Технология изготовления амортизатора достаточно проста и позволяет применять такие прогрессивные технологии, как литье и вулканизация.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС КОНСТРУКЦИИ АНТЕННОГО РЕФЛЕКТОРА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2556424C2 |

| Гибкое крыло с изменяемым изгибом | 2023 |

|

RU2837710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА В ВИДЕ ОБОЛОЧКИ ВРАЩЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ И ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА В ВИДЕ ОБОЛОЧКИ ВРАЩЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ | 2015 |

|

RU2601972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСКОВЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273562C2 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337260C1 |

| ПОКРЫТИЕ ИППОДРОМА И ЯЧЕИСТАЯ КОНСТРУКЦИЯ ДЛЯ СТАБИЛИЗАЦИИ ПОКРЫТИЯ | 2005 |

|

RU2328571C2 |

| РЕЗИНО-МЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР СО ВСТАВКАМИ | 2010 |

|

RU2442917C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2003 |

|

RU2253568C2 |

Использование: машиностроение, средства защиты приборов, устройств и элементов их конструкции от воздействия ударных нагрузок и вибраций. Сущность изобретения: амортизатор содержит каркас с ячейками. Ячейки заполнены вставками из высокоэластичного и высокопрочного материала в шахматном порядке. Вставки выступают на величину C с каждой стороны каркаса, определяемую соотношением 0,43 b ≥ C ≥ b , где b - высота каркаса. Модуль упругости материала каркаса в 5-15 раз выше модуля упругости высокопластичного материала вставок. Каждая ячейка каркаса может представлять собой равносторонний треугольник. 1 з.п. ф-лы, 2 ил.

0,43b ≥ c ≥ b,

где b - высота каркаса,

а модуль упругости материала каркаса в 5 - 15 раз выше модуля упругости высокоэластичного материала вставок.

| Заявка Великобритании N 1480218, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-08-30—Публикация

1990-02-13—Подача