Изобретение относится к производству строительных материалов, а именно к смазкам для форм в технологии изготовления бетонных и железобетонных изделий.

Известна смазка на водной основе, содержащая эмульсол кислый синтетический, соду кальцинированную и такие добавки, как соляровое и минеральное масла [1].

Усложнение смазок приводит к частичному улучшению их служебных свойств, однако из-за дефицитности и высокой стоимости добавок и прежде всего ЭКС применение вышеуказанной смазки является ограниченным.

По технической сущности и достигаемому результату наиболее близкой является смазка для металлических форм при изготовлении бетонных и железобетонных изделий, включающая, мас.%: ЭКС 10-25, соду кальцинированную 0,5-1,0 и воду остальное. Данная смазка находит широкое применение на заводах железобетонных изделий. Однако она не обеспечивает постоянства, однородности и устойчивости при хранении. В связи с нестабильностью смазку готовят на одну смену и через каждый час перемешивают. Смазку отличает высокая стоимость - только стоимость одной тонны ЭКС составляет 210 руб.

Целью изобретения является повышение стабильности смазки и снижение ее стоимости.

Цель достигается тем, что смазка для металлических форм, включающая масляный компонент, кальцинированную соду и воду, в качестве масляного компонента содержит продукт электрокоагуляционной переработки отработанной водомасляной смазочно-охлаждающей жидкости, а компоненты смазки взяты в следующем соотношении, мас.%:

Продукт электрокоагуляцион-

ной переработки отработан- ной водомасляной СОЖ 36-42 Кальцинированная сода 1-3 Вода Остальное

С целью устранения жировых пятен смазка дополнительно содержит гашеную известь в количестве 1-3% от массы смазки. В процессе электрокоагуляции отхода (отработанных) СОЖ происходит следующее: водомасляную отработанную СОЖ (отход) подкисляют и подвергают обработке электрическим током (I = 1600 А, U =128 В), в результате чего масляные частицы свертываются (коагулируют). Одновременная подача в жидкость воздуха обеспечивает флотацию масляных частиц на ее поверхность. Масляную фазу собирают устройством сбора и направляют в сборник, где после отстаивания и слива воды получают нефтепродукт - масляный компонент, продукт электрокоагуляционной переработки отработанной водомасляной СОЖ. Для подкисления и придания отработанной водомасляной СОЖ требуемой электропроводности в нее добавляют перед пропусканием электротока серную кислоту и рассол хлористого натрия.

Таким образом, при электрокоагуляционной обработке отработанных водомасляных СОЖ получают конечный продукт - масляную фазу, масло, наиболее характерной особенностью которого является большое количество диспергированной и, преимущественно, связанной воды, поскольку основному назначению приведенный электрокоагуляционной обработки отвечает разложение отработанной водомасляной СОЖ. В результате такого разложения получают отработанный нефтепродукт, воду и шлам (последнее сбрасывают в канализацию, утилизируют), полученный продукт электрокоагуляционной обработки отработанной водомасляной СОЖ можно назвать также "нефтепродукт , полученный электрокоагуляционным разложением отработанной водомасляной СОЖ".

Согласно ГОСТ 21046-86 "Нефтепродукты отработанные. Общие технические условия", отработанные нефтепродукты подразделяются на ММО-масла моторные отработанные, МИО-масла индустриальные отработанные, СНО-смеси нефтепродуктов отработанные. При этом в упомянутом ГОСТе четко указаны физико-химические свойства, по которым можно идентифицировать названные нефтепродукты. Показатели, позволяющие идентифицировать нефтепродукт:

Плотность при 20оС, г/см3 0,899-0929

Температура вспышки в открытом тигле, оС 150-175

Вязкость условная при 20оС, Ст 34-40 Зольность, % 0,32-0,36

Кинематическая вязкость, Ст

при 20оС 314,42

при 50оС 5,108

Кислотное число, мг КОН на 1 ч 1,500-1,510

рН 4,7-4,8

Содержание загрязне-

ний отсутствуют

Содержание механических примесей мас.% 0,3-1 Вода, мас.% 18-20

Таким образом основу нефтепродукта составляет жидкая смесь углеводородов. Как показывают исследования, вода содержится в составе нефтепродукта, преимущественно, в очень диспергированном и связанном состоянии, что и предопределяет более высокую стабильность состава смазки для металлических форм.

П р и м е р. Для получения нефтепродукта использовалась отработанная (на различных технологических операциях) регламентный срок смазочно-охлаждающая жидкость. Исходная смазочно-охлаждающая жидкость имела следующий состав, мас.%: эмульсол НГЛ-205 2,5-5

кальцинированная сода 0,3 ингибитор коррозии (нитрит натрия) 0,3 вода остальное

Входящий в состав смазочно-охлаждающей жидкости эмульсол НГЛ-205 содержит, мас. %: сульфонат натрия 10-12 нитрит натрия 0,5 тринатрий фосфат 0,5 кальцинированная сода 5 масло АС-6 остальное

Отработанная смазочно-охлаждающая жидкость подвергалась регенерации методом электрокоагуляции на установке НИИВОДГЕО. Перед переработкой она имела следующий состав, мас.%: масло свободное 30 масло полуэмульгированное 5 масло эмульгированное 5 загрязнения 10 вода остальное

После электрокоагуляции получали нефтепродукт, содержащий 18-20% воды. Этот продукт использовали в качестве заменителя ЭКС для приготовления заявляемой смазки. Роль эмульгатора выполняла кальцинированная сода (ГОСТ 9179-77). При необходимости в смазочную композицию дополнительно вводили гашеную известь (ГОСТ 9179-77), основное назначение которой сводилось к нейтрализации жировых пятен на изделии.

Смазку готовили следующим образом.

В емкость, снабженную мешалкой и источником подогрева, вносят требуемое количество воды, подогревают до 50-60оС, затем добавляют заданное количество кальцинированной соды и перемешивают до полного растворения. После добавляют необходимое количество гашеной извести и снова перемешивают в течение 5-10 мин до получения однородной массы. Затем в суспензию добавляют расчетное количество нефтепродуктов, представляющего собой продукт электрокоагуляционной переработки отработанной водомасляной смазочно-охлаждающей жидкости. Композицию эмульгируют при перемешивании до получения однородной суспензии.

Полученную смазку наносят на поверхность формы любым известным способом.

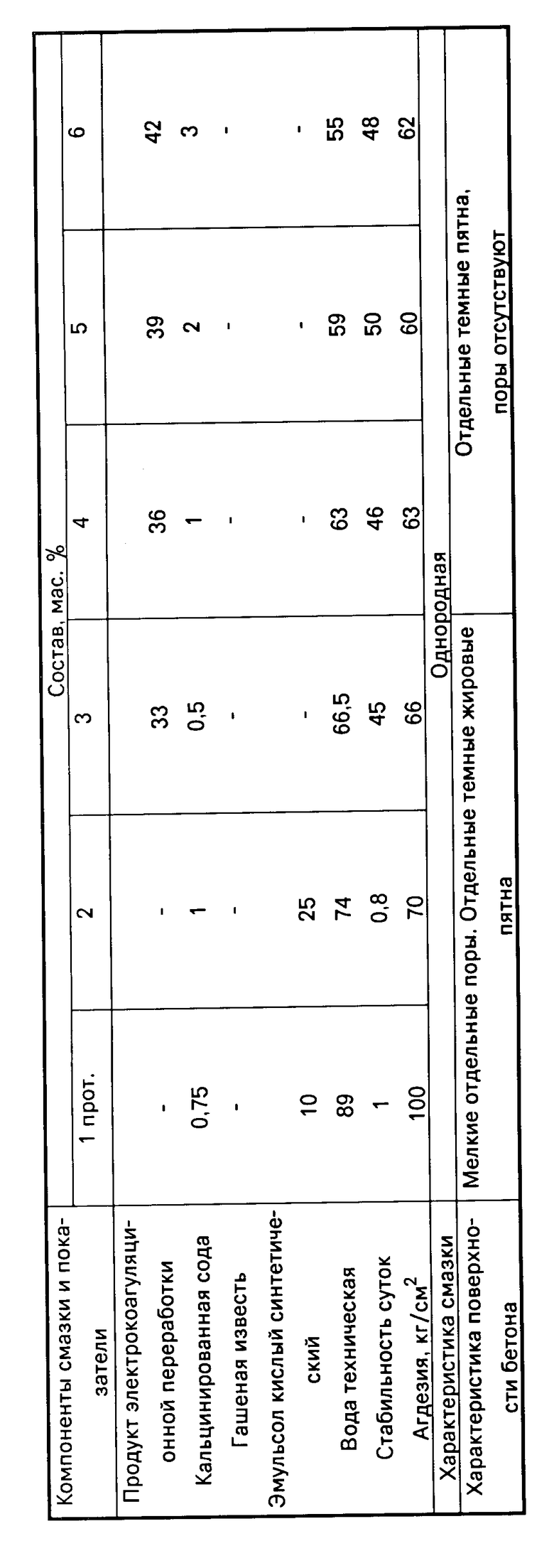

Аналогично приготавливали составы по способу-прототипу. Составы смазок для металлических форм и их свойства приведены в таблице.

Таким образом, в сравнении с прототипом заявляемая смазка имеет следующие преимущества: повышение стабильности смазки в 46-60 раз; уменьшение стоимости смазки на порядок, так как стоимость продукта электрокоагуляционной переработки более чем в 10 раз меньше стоимости ЭКС; уменьшает адгезию изделия к форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разложения отработанных водоэмульсионных смазочноохлаждающих жидкостей | 1991 |

|

SU1825371A3 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНОЙ ЭМУЛЬСИИ | 1991 |

|

RU2022609C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВОДОЭМУЛЬСИОННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 1994 |

|

RU2069689C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| СПОСОБ УМЕНЬШЕНИЯ СЕЙСМИЧЕСКОЙ ОПАСНОСТИ, ИСХОДЯЩЕЙ ОТ ГОРНОГО МАССИВА | 1995 |

|

RU2138638C1 |

| БИСПИРАЛЬНАЯ АНТЕННА | 1991 |

|

RU2013830C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ОТРАБОТАННЫХ ЭМУЛЬСИОННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2003 |

|

RU2230039C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ОТРАБОТАННЫХ ЭМУЛЬСИОННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2004 |

|

RU2258675C1 |

| СПОСОБ СОЗДАНИЯ ДИАГРАММЫ НАПРАВЛЕННОСТИ АНТЕННЫ И СПИРАЛЬНАЯ АНТЕННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089023C1 |

| СПОСОБ РАЗЛОЖЕНИЯ СИНТЕТИЧЕСКИХ И ПОЛУСИНТЕТИЧЕСКИХ СОЖ | 1995 |

|

RU2129990C1 |

Изобретение может быть использовано в производстве строительных материалов в качестве смазки для металлических форм при изготовлении бетонных и железобетонных изделий. Цель изобретения - снижение стоимости и повышение стойкости смазки. Смазка содержит следующие компоненты, мас.%: продукт электрокоагуляционной переработки отработанной водомасляной СОЖ 36 - 42; кальцинированная сода 1 - 3; вода остальное. Для устранения жировых пятен на изделиях в смазку вводят 1 - 3 мас.% гашеной извести. Стойкость смазки увеличивается в 46 - 60 раз, а стоимость снижается на порядок. 1 з.п.ф-лы, 1 табл.

Указанный масляный компонент 36 - 42

Кальцинированная сода 1 - 3

Вода Остальное

2. Смазка по п. 1, отличающаяся тем, что, с целью устранения жировых пятен на изделиях, она содержит дополнительную гашеную известь в количестве 1 - 3% от массы смазки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ратинов В.Б | |||

| и др | |||

| Химия в строительстве | |||

| М.: Стройиздат, 1969, с.172. | |||

Авторы

Даты

1994-09-30—Публикация

1991-05-20—Подача