Изобретение относится к производству электронагревательных элементов резистивного нагрева, а конкретно к получению материала для изготовления электронагревателей на основе оксида кремния и графита, и может быть использовано для изготовления заготовок электронагревателей, эксплуатирующихся в условиях вакуума или диэлектрической жидкой среды.

Известен материал для изготовления электрообогревателей, включающий графит и оксид кремния [1] . Основу материала составляет связующее вещество с высокой теплотворной способностью, содержащее 50-55% жидкого силиката калия плотностью 1,382-1,409 г/см3, 2-3% оксида кремния, 6-40% графита. Данное вещество при самостоятельном затвердевании обладает большой хрупкостью, низкой прочностью на изгиб и низкой термостойкостью. Это является препятствием для изготовления из него высокотемпературных электронагревательных элементов.

Известен способ получения материала для изготовления электронагревателя [1] . Который включает смешение компонентов, в том числе порошков графита и оксида кремния, отверждение смеси, ее сушку.

Ввиду недостаточной прочности связующее вещество смешивают с наполнителями, что делает материал еще более многокомпонентным. Таким образом, известные способы получения материала и изготовления из него электрообогревателя не могут обеспечить получение конструкционного материала, состоящего из оксида кремния и графита, для изготовления электронагревателя.

Наиболее близким по технической сущности к изобретению является материал для изготовления электронагревателя, включающий частицы графита и окись кремния [2] . Данный материал используется для формирования зоны нагрева электронагревателя и представляет собой механическую смесь порошков графита и оксида кремния.

Сыпучесть материала, его низкая механическая прочность не позволяют использовать его в качестве конструкционного материала, поэтому изготовление нагревателя предполагает использование специальной трубки из боросиликатного стекла, в которую помещают материал.

Способ изготовления материала включает смешение порошков графита и оксида кремния до получения однородной массы, наполнение смесью части трубки и ее уплотнение.

Изготовление нагревательного элемента из указанного материала предполагает также формирование зон для подвода электротока к материалу и подсоединение электрических выводов. Зоны формируют засыпкой в трубку и уплотнением порошка графита. Указанные операции, также как и нагрев материала электротоком при эксплуатации не позволяют получить из него конструкционный материал для электронагревателей.

Известен способ получения материала для изготовления нагревательного элемента, включающий смешивание компонентов и спекание массы до получения материала [3] .

Способ применяют для изготовления нагревательного элемента на основе окислов титана, свинца, бария с добавлением марганца, он включает также смешивание прокаленной смеси с органическим связующим, формование заготовок и спекание их при 1250-1300oC.

Однако известный способ непригоден для получения материала из оксида кремния и графита, поскольку происходит окисление и выгорание порошка графита, аналогично органическому связующему в известном способе. Полученный непрочный и хрупкий материал не является электропроводным.

Заявляемое техническое решение решает задачу низкотемпературного получения электропроводного композиционного конструкционного материала из оксида кремния с добавкой графита, пригодного для изготовления электронагревателей. Кроме того, оно решает задачу получения заготовок электронагревательных элементов из указанного материала.

Технический результат заявленных материала и способа заключается в улучшении технологических и эксплуатационных свойств электронагревателей, что выражается в обеспечении сочетания высоких механической прочности, термостойкости, электропроводности и теплотворной способности нагревательных элементов, совмещением технологий получения материала и формообразования нагревательного элемента, а также в хорошей механической обрабатываемости резанием заявляемого материала и высоком выходе годных заготовок.

Достижение технического результата и решение поставленной задачи обеспечиваются тем, что материал для изготовления электронагревателей, содержащий оксид кремния и частицы графита, состоит из силикатной матрицы аморфного оксида кремния, в которой равномерно распределены частицы графита, причем общая масса частиц графита составляет 5-30 мас. % , а масса силикатной матрицы 70-95% от массы материала.

Достижение технического результата обеспечивается также тем, что в способе получения вышеназванного материала, включающем смешение компонентов и спекание массы, получают золь гидролизом алкилсиликата в присутствии кислого катализатора, смешивают золь с тонкодисперсными порошками оксида кремния и графита до получения однородной смеси, переводят смесь в гель, сушат гельную массу, после чего осуществляют спекание гельной массы в вакууме, инертной или в восстановительной атмосфере до достижения стеклообразного состояния.

При гелеобразовании происходит формирование пространственного каркаса из молекул и частиц оксида кремния, сохраняется равномерность распределения частиц графита по объему материала.

При сушке гельной массы происходит удаление влаги и остатков спирта и жидкого катализатора из гельной массы и образование пористой массы.

При сушке, нагреве пористой сухой гельной массы и ее спекании наблюдается сильная усадка гелей, однако равномерность распределения частиц графита при этом сохраняется.

Нагрев и спекание в восстановительной атмосфере или в вакууме препятствуют окислению частиц графита, что приводит к их сохранению и сохранению их средних размеров в полученном материале.

При спекании частицы графита сближаются до контакта, а каркас из силикагеля трансформируется в аморфную фазу из оксида кремния, которая окружает частицы графита и, соединяясь между собой, образует новый каркас - cиликатную аморфную матрицу.

Спекание гельной массы в вакууме способствует удалению газов из массы, уменьшает их содержание в материале и до минимума пористость материала.

Пластичность частиц графита, по-видимому, способствует релаксации напряжений, возникающих при усадке, а также сближению частиц за счет деформирования при сохранении их средних размеров.

Увеличение концентрации массы графита в материале более 30 мас. % приводит к ослаблению прочности силикатной матрицы вследствие нарушения ее структуры, увеличения напряжений и слияния частиц графита, что приводит к уменьшению прочности материала. Размер частиц графита, вводимых в золь, при этом не оказывает существенного влияния.

При массе графита к материале 30% и меньше существенного увеличения размеров частиц графита по сравнению с их содержанием в порошке и золе не наблюдается, сохраняется высокая механическая прочность материала. При уменьшении массы частиц графита свыше 5% происходит резкое возрастание электросопротивления материала, что связано с уменьшением контактирования и прерыванием контакта зерен графита в материале. Таким образом, полученный материал может быть идентифицирован по структуре силикатной матрицы и массе фаз.

Изготовление электронагревательных элементов из полученного материала, как правило, не требует сложной дополнительной обработки, поскольку залитая в форму смесь золя, порошков и гелеобразователя при переходе в гель, а затем - в заготовку материала при последующих операциях сохраняет подобие формы. Улучшение размерных показателей заготовки (если это необходимо) может быть достигнуто путем механической обработки резанием, поскольку материал легко обрабатывается таким образом. Контакт с токоподводами электронагревательного элемента может осуществляться механическим прижимом, либо путем электрохимического осаждения токопроводящего материала на участки, предназначенные для токоподвода, либо другим известным методом.

Заявляемый способ осуществляют следующим образом. К алкилсиликату добавляют воду и катализатор - соляную кислоту, перемешивают до образования золя. В золь добавляют мелкодисперсный порошок графита (например, с дисперсностью частиц 1-4 мкм) и тонкодисперсный порошок аэросила и перемешивают до образования однородной смеси. К смеси добавляют слабое основание типа аммиачной воды, доводя тем самым рН среды до 5-6, а затем заливают полученную смесь в формы заданных размеров, которые герметично закрывают и выдерживают заданное время до завершения гелеобразования и созревания геля. Гели извлекают из форм и сушат на воздухе при комнатной температуре, либо в контейнере с пористой на 6-10% крышкой при температуре 60oС до постоянной массы. Затем заготовки сухой гельной массы помещают в вакуумную электропечь, спекают при температуре 1200-1250oC в течение 2 час. Нагрев заготовок до спекания осуществляют со средней скоростью 200 град/час. Спекание при меньших температурах не приводит к получению стеклообразного состояния материала, а спекание при 1200-1250o более 2 час не приводит к изменению свойств материала.

Предлагаемый материал и способ его получения были реализованы экспериментально. Для получения материала использовали коллоидный химически чистый графит марок СО и СI, аэросил марки А-175.

П р и м е р 1 (реализации заявляемого способа и материала). К 350 мл тетраэтоксисилана добавляли 400 мл 0,01 N раствора соляной кислоты в (дистиллированной) воде, смесь перемешивали до прекращения гидролиза и образования золя. Вводили в золь 100 г аэросила и 60 г порошка графита марки Сl с дисперсностью частиц 1-4 мкм и перемешивали до образования однородной смеси. Добавляли в смесь 0,1 N раствор аммиачной воды и доводили рН среды до 6, снова добивались перемешиванием однородности смеси. Заливали смесь во фторопластовые формы, герметично закрывали их, выдерживали не менее 30 мин до завершения гелеобразования и старения гелей.

Полученные заготовки геля сушили на воздухе в пористом контейнере с площадью пор крышки 8% при температуре 60oC до постоянной массы ( ≈ 3 сут). Помещали заготовки из сухой гельной массы в герметичный кварцевый сосуд, соединяли последний с форвакуумным насосом и после откачивания воздуха помещали сосуд в электропечь. Нагрев осуществляли со средней скоростью 200 град/час. Спекание заготовок проводили при 1200oC в течение 2 час. В процессе нагрева и спекания вакуум поддерживали на уровне 10-3 мм рт. ст. Получили заготовки с размерами 50х50х10 мм3 в форме пластины, из которых механической обработкой изготавливали образцы для испытаний. Полученный материал подвергался оптическим, рентгенографическим, спектроскопическим, теплофизическим и механическим исследованиям и испытаниям. Состав и структуру материала определяли методами электронографии, рентгенографии и химическим анализом; электропроводность измеряли с помощью вольтметра универсального В7-16А; выход годных заготовок оценивали по наличию разрушения образца и по прочности на изгиб по отношению к партии из 10 влажных гелей.

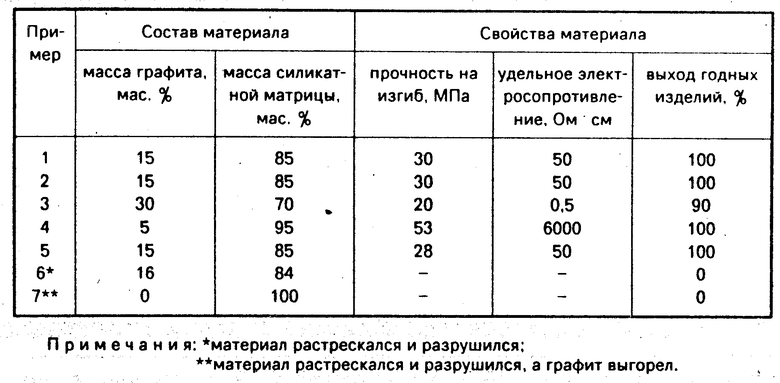

Состав полученного материала и его свойства приведены в таблице. Ошибка в определении массы графита и силикатной матрицы не превышала 0,5% . Дополнительно материал имел следующие свойства: средняя плотность 1,9 г/см3; температурный коэффициент линейного расширения (ТКЛР) - 5.10-6 К-1; термостойкость в вакууме 1250oC.

П р и м е р 2. Способ осуществляли также как в примере 1. Отличие состояло в том, что использовали фторопластовые формы цилиндрической формы. Это позволило получить заготовки материала в виде стержней. Отличие от примера 1 состояло также в том, что вместо форвакуумного насоса сосуд с сухими гелями к баллону с осушенным аргоном, который прокачивали через сосуд со скоростью 5 л/мин при давлении 1 атм, контролируя температуру в сосуде. Параметры нагрева и спекания поддерживали аналогично примеру 1. Состав и свойства материала приведены в таблице.

П р и м е р ы 3-4. Способ осуществляли также как в примере 1. Отличие состояло в том, что в золь добавляли не 60 г порошка графита, а соответственно 120 и 16 г. Составы полученного материала и его свойства приведены в таблице.

П р и м е р 5. К 350 мл метилсиликата добавляли 400 мл 0,01 N раствора соляной кислоты в дистиллированной воде, перемешивая, получали золь, в который добавляли 100 г аэросила и 60 г порошка графита марки СО. Далее осуществляли способ аналогично примеру 1. Отличие от примера 1 состояло также в том, что использовали фторопластовые формы в виде дисков, а спекание осуществляли при 1250oC в течение 2 час. В результате были получены электронагревательные элементы в виде пластин с размерами: D = 50 мм, h = 10 мм. Состав материала и его свойства приведены в таблице.

П р и м е р 6. 46 г порошка графита марки С1 с дисперсностью частиц 1-4 мкм перемешивали до образования однородной смеси с 255 г аэросила, прессовали на связке раствора поливинилового спирта из полученной смеси таблетки с размерами диаметром 20х10 мм2 при давлении 1000 МПа и при температуре 500oC в течение 4-х часов. После этого осуществляли нагрев и спекание таблеток аналогично примеру 1.

П р и м е р 7. Осуществляли реализацию способа аналогично примеру 1. Отличие состояло в том, что нагрев и спекание осуществляли на воздухе в электропечи при температуре 1200oC. Состав и свойства материала, полученного по примерам 6-7, представлены в таблице.

Таким образом, изобретение позволяет получить конструкционный композиционный материал на основе оксида кремния, состоящий из оксида кремния и графита и пригодный для изготовления электронагревательных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| Способ получения стекла | 1991 |

|

SU1806105A3 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159475C2 |

| СТЕКЛО | 1997 |

|

RU2169124C2 |

| СПОСОБ УМЕНЬШЕНИЯ СЕЙСМИЧЕСКОЙ ОПАСНОСТИ, ИСХОДЯЩЕЙ ОТ ГОРНОГО МАССИВА | 1995 |

|

RU2138638C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159476C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПЛЕНКИ НА КРЕМНЕЗЕМСОДЕРЖАЩЕЙ ПОДЛОЖКЕ | 1997 |

|

RU2169406C2 |

| СПОСОБ ВЫЯВЛЕНИЯ СЕЙСМИЧЕСКИ ОПАСНОГО ГОРНОГО МАССИВА | 1995 |

|

RU2137919C1 |

| БИСПИРАЛЬНАЯ АНТЕННА | 1991 |

|

RU2013830C1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1991 |

|

RU2020066C1 |

Область использования: изготовление электронагревателей. Сущность изобретения: материал для электронагревателей содержит оксид кремния в виде силикатной матрицы аморфного оксида и частицы графита, распределенные в ней равномерно. Компоненты взяты, мас. % : частицы графита 5 - 30, силикатная матрица аморфного оксида кремния 70 - 95. При изготовлении этого материала смешивают компоненты, формируют заготовку и спекают при 1200 - 1250С. При этом приготавливают золь гидролизом алкилсиликата в присутствии кислого катализатора. Смешивают золь с порошками оксида кремния и графита. Переводят все эти компоненты в гель. Эту массу сушат, а затем спекают до стеклообразного состояния. Изобретение позволяет улучшить технологические и эксплуатационные свойства нагревателей. 2 с. п. ф-лы, 1 табл.

Частицы графита 5 - 30

Силикатная матрица аморфного оксида кремния 70 - 95

2. Способ изготовления материала для электронагревателей, при котором смешивают компоненты, формируют из них заготовку и спекают при 1200 - 1250oС, отличающийся тем, что приготавливают гидролизом алкилсиликата в присутствии кислого катализатора золь, затем смешивают его с тонкодисперстными порошками оксида кремния и графита до получения однородной смеси компонентов, переводят смешенные компоненты в гель, полученную гельную массу сушат и спекают до стеклообразного состояния.

Авторы

Даты

1994-05-30—Публикация

1992-02-10—Подача