Изобретение относится к производству облицовочных материалов из природного камня средней прочности.

Известна дисковая пила, содержащая корпус в виде металлического плоского диска, рабочие сегменты на его периферии, а также посадочное отверстие в центре диска.

Ее недостатки: высокая себестоимость изготовления и ремонта, а также технически и экономически неоправданное применение дорогостоящих алмазов для обработки камня средней прочности (мраморы).

Цель изобретения - снижение стоимости изготовления и ремонта.

Цель достигается тем, что сегменты отлиты из серого чугуна с отбеленным рабочим слоем или выполнены в виде композита на основе более низкоплавкого металла с зернами белого чугуна или в виде композита на основе термореактивной пластмассы в смеси с порошком белого чугуна, при этом в композите на основе термореактивной пластмассы и порошка белого чугуна зерна последнего расположена длинной стороной вдоль касательной к рабочей поверхности сегмента и намагничены, а сегменты имеют форму трапеции и основаниями размещены в соответствующих пазах корпуса, причем сегменты или припаяны к корпусу в случае металлических сегментов, или прикреплены в случае композитных сегментов.

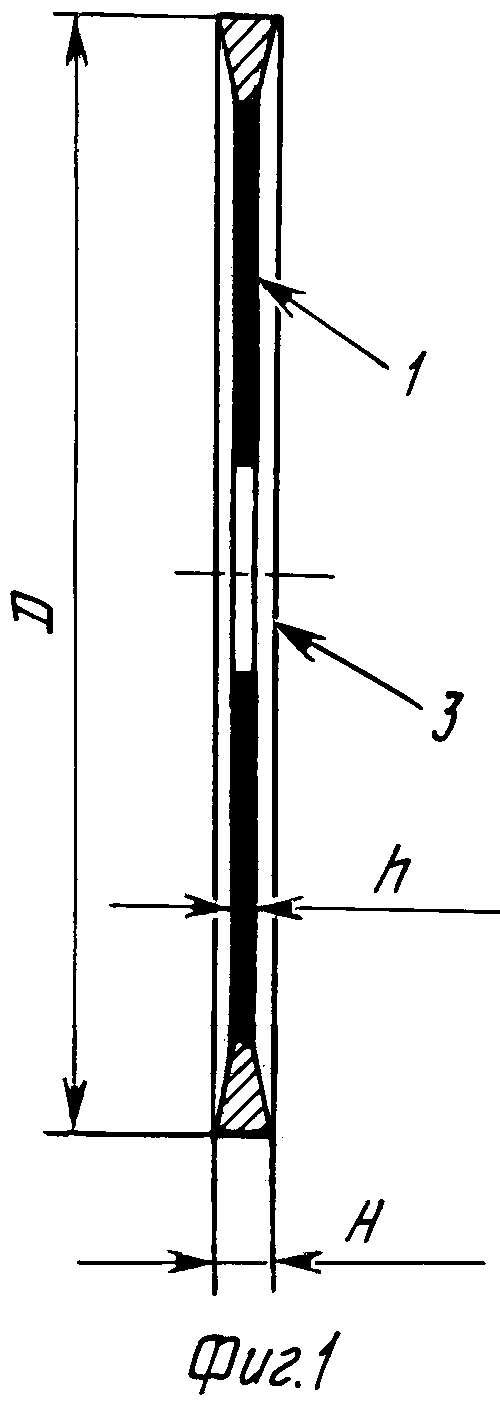

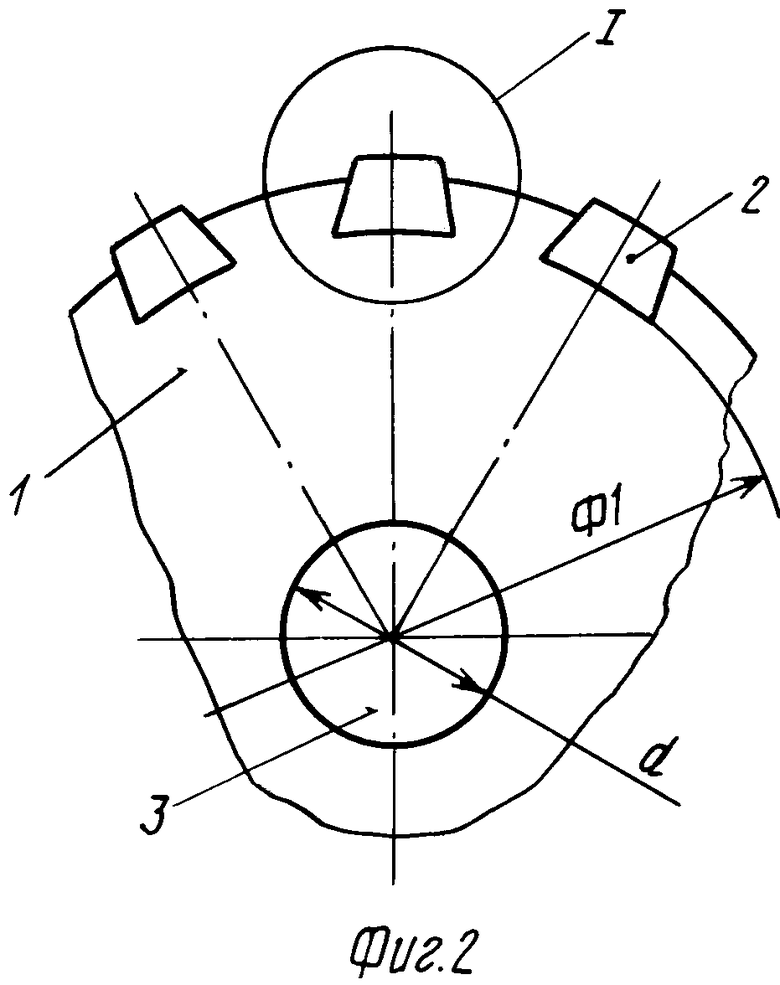

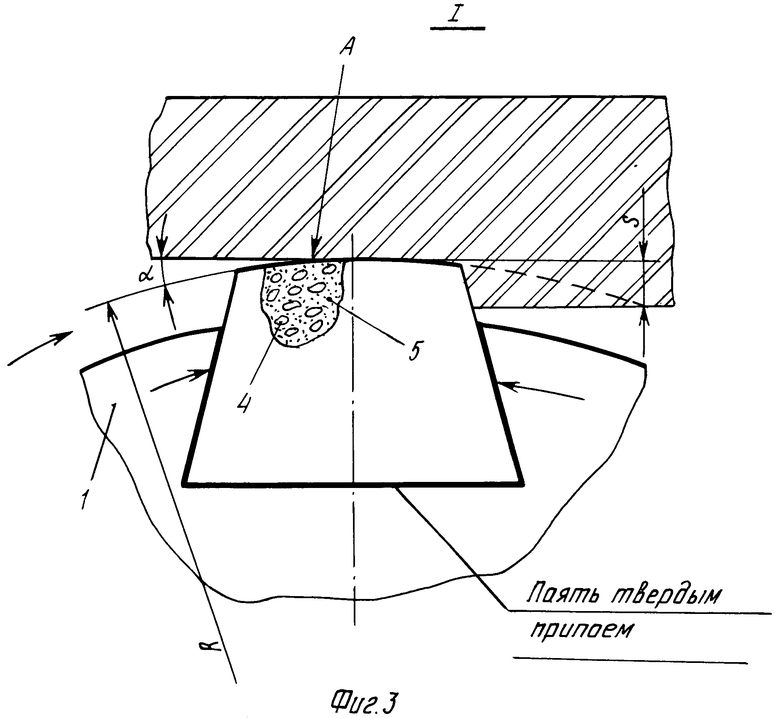

На фиг.1 изображена дисковая пила, разрез; на фиг.2 - то же, вид слева; на фиг.3 - узел I на фиг.2.

Видна структура сегмента, а также геометрия взаимодействия сегмента с обрабатываемым материалом.

Дисковая пила для распиливания пород средней твердости (предел прочности на сжатие 30-60 МПа) состоит из плоского стального корпуса-диска 1 и рабочих сегментов 2, укрепленных в пазах диска посредством пайки твердым припоем (например, ПСр-45 или латунь). Цилиндрическое отверстие в центре диска, предназначенное для посадки на вал, обозначено позицией 3. Зерна 4 белого чугуна залиты термореактивной пластмассой 5 (например, эпоксидным компаундом) с образованием композита. Возможно вместо термореактивной пластмассы применение в качестве связующего для зерен белого чугуна металла или сплава с меньшей температурой плавления, чем чугун. При этом, применив в качестве связки дюралюминий, можно осуществлять т.н. химическую заточку рабочей поверхности сегментов, протравливая поверхность в растворе щелочи или кислоты. Благодаря относительной стойкости белого чугуна к кислотам и щелочам, острые грани зерен белого чугуна вскрываются, создавая шероховатость и придавая поверхности абразивные свойства. Обозначения на фиг.3: R - радиус кривизны зуба (сегмента) формирует угол скалывания α , при этом R=D/2, а S - глубина врезания (по фиг.3 врезание идет с пустоты). Оптимальное значение α= 45о, соответственно, плоскости расположения касательных напряжений τ / τmax возникают в материале под 45о к нормальным напряжениям. Наружный диаметр дисковой пилы обозначен D, граница рабочего элемента-сегмента обозначена D1, диаметр посадочного отверстия d. Рабочая поверхность обозначена стрелкой А, ширина сегмента Н, толщина корпуса h.

Пример практического выполнения дисковой пилы можно сопоставить с пилой-прототипом, выбрав для сравнения характерный типоразмер из таблицы "основные параметры дисковых пил" (1, с.347). Пила-прототип имеет D = 1000 мм, d = 120 мм, h = 5 мм и Н = 6,5 мм, число алмазных сегментов 70 и содержание алмазов (караты) 66,3 или 132,6 (в зависимости от концентрации).

Заявляемая пила при тех же размерах не содержит алмазов, т.е. идет экономия в среднем 100 каратов на одно изделие.

При изготовлении сегментов из высокопрочного чугуна его рабочая поверхность А имеет отбел на глубину 3-6 мм, что является следствием более быстрого охлаждения этой поверхности в процессе отливки сегментов в металлическую форму или в сырую земляную форму.

Отбеленный чугун имеет высокую твердость поверхности и обладает высокой износостойкостью, особенно в условиях абразивного износа. В этом случае применяют чугуны с пониженным содержанием кремния, что приводит к увеличению склонности чугуна к отбеливанию. Примерный химсостав чугуна, мас.%: С 2,8-3,6; Si 0,5-0,8; Mn 0,4-0,6 (углерод, кремний, марганец).

Особо высокой твердостью НВ = 800-850 единиц обладает чугун с содержанием 0,7-1,8 мас.% бора.

Твердость белого чугуна обусловлена образованием мартенситно-карбидной структуры и цементита, а также ледебурита.

Для получения оптимальных режущих свойств рабочая поверхность сегментов А (фиг. 3) может быть подвергнута электроискровой обработке (при варианте "отбеленный чугун") по одной из известных технологий, например, разрушением металла импульсным разрядом, возникающим при движении электрода (катода) по поверхности металла, покрытой небольшим слоем жидкости (масла или керосина) (Справочник технолога машиностроителя, т.11, реф.проф.В.М.Кована, М., 1959, с.430).

При варианте "композит" дополнительного вскрытия зерен не требуется, а при использовании в качестве связки более легкоплавкого металла возможно химическое (или электрохимическое) вскрытие части зерен путем растворения металла-связки в растворах кислот или щелочей.

Магнитные свойства белого чугуна описаны в справочнике: Конструкционные материалы./Под ред.д.т.н. Б.Н.Арзамасова, М.: Машиностроение, 1990, с.62.

Белый чугун имеет: μmax ˙ 106 = 226-289 Гн/м (магнитная проницаемость в Генри на метр), Br = 0,65 - 0,75 Тл (остаточная магнитная индукция в теслах) и Нс = 398-875 А/м (коэрцитивная сила в амперах на метр). По сравнению с включениями феррита (Br = 0,13 Тл и Нс = 71,6-79,6 А/м) белый чугун ведет себя как магнитожесткий материал, сохраняя остаточную намагниченность поля.

Таким образом, хорошие магнитные свойства белого чугуна позволяют ориентировать его зерна в нужном направлении (в поле 1,5-2 Тл) при изготовлении композитных сегментов. Так в жидком эпоксидном компаунде размешивают не менее 50% (по объему) порошка белого чугуна, помещают форму с компаундом в постоянное магнитное поле напряженностью 1,5-2 Тл, выдержав заданное направление зерен, и снимают поле после полного отверждения эпоксидного компаунда. Полученный композит монтируют в пазах диска на клее типа "Спрут". При работе дисковая пила жестко закрепляется на выходном валу привода вращения станка через фланцы посредством зажимной гайки.

Работа дисковой пилы должна сопровождаться обильной подачей воды в зону резания. Таким образом, заявляемая дисковая пила имеет меньшую себестоимость изготовления (исключены алмазосодержащие сегменты), более высокие эксплуатационные характеристики, ремонтопригодна. Если при работе пилы-прототипа наблюдается отрыв сегментов, то в предложенной пиле возможно только местное выращивание отбеленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2020069C1 |

| ШТРИПСОВАЯ ПИЛА ДЛЯ РАСПИЛОВКИ КАМНЯ | 1991 |

|

RU2020070C1 |

| КАНАТНАЯ ПИЛА | 1991 |

|

RU2020071C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2027007C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| ДИСКОВЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2366575C2 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487005C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НАНОПОРОШКА АЛМАЗА | 2009 |

|

RU2439186C2 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

Область использования: в производстве облицовочных материалов из природного камня типа мрамора. Сущность изобретения заключается в том, что рабочие сегменты пилы отлиты из серого чугуна с отбеленным рабочим слоем или выполнены в виде композита на основе термореактивной пластмассы в смеси с порошком белого чугуна. При этом в композиции на основе термореактивной смолы и порошка белого чугуна зерна последнего расположены длинной стороной вдоль касательной к рабочей поверхности сегмента. 3 ил.

ДИСКОВАЯ ПИЛА, содержащая корпус в виде металлического плоского диска, рабочие сегменты на его периферии, а также посадочное отверстие в центре диска, отличающаяся тем, что, с целью снижения себестоимости изготовления и ремонта, сегменты отлиты из серого чугуна с отбеленным рабочим слоем или выполнены в виде композита на основе более низкоплавкого металла с зернами белого чугуна или на основе термореактивной пластмассы в смеси с порошком белого чугуна, при этом в композите на основе термореактивной пластмассы и порошка белого чугуна, зерна последнего расположены длинной стороной вдоль касательной к рабочей поверхности сегмента и намагничены, а сегменты имеют форму трапеций и основаниями размещены в соответствующих пазах корпуса, причем сегменты или припаяны к корпусу в случае металлических сегментов, или приклеены в случае композитных сегментов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дисковая пила | 1988 |

|

SU1608059A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-09-30—Публикация

1991-06-13—Подача