Изобретение относится к производству облицовочных материалов из природного камня средней прочности и может быть использовано при изготовлении инструментов для обработки мраморов.

Известна дисковая пила, содержащая корпус в виде плоского диска с посадочным отверстием в его центре и рабочими элементами на его периферии.

Недостатки устройства-прототипа: сравнительно высокая себестоимость изготовления и ремонта; сборная конструкция затрудняет выполнение технических требований по обеспечению прочности закрепления сегментов на корпусе и препятствует уменьшению ширины сегмента; технически затруднено выполнение требований по допустимому радиальному и торцевому биению; неоправданное применение дорогостоящих алмазов для обработки камня средней прочности.

Цель изобретения - уменьшение стоимости изготовления и ремонта.

Цель достигается тем, что дисковая пила выполнена за одно целое в виде отливки из серого чугуна с отбеленной поверхностью по периферии диска.

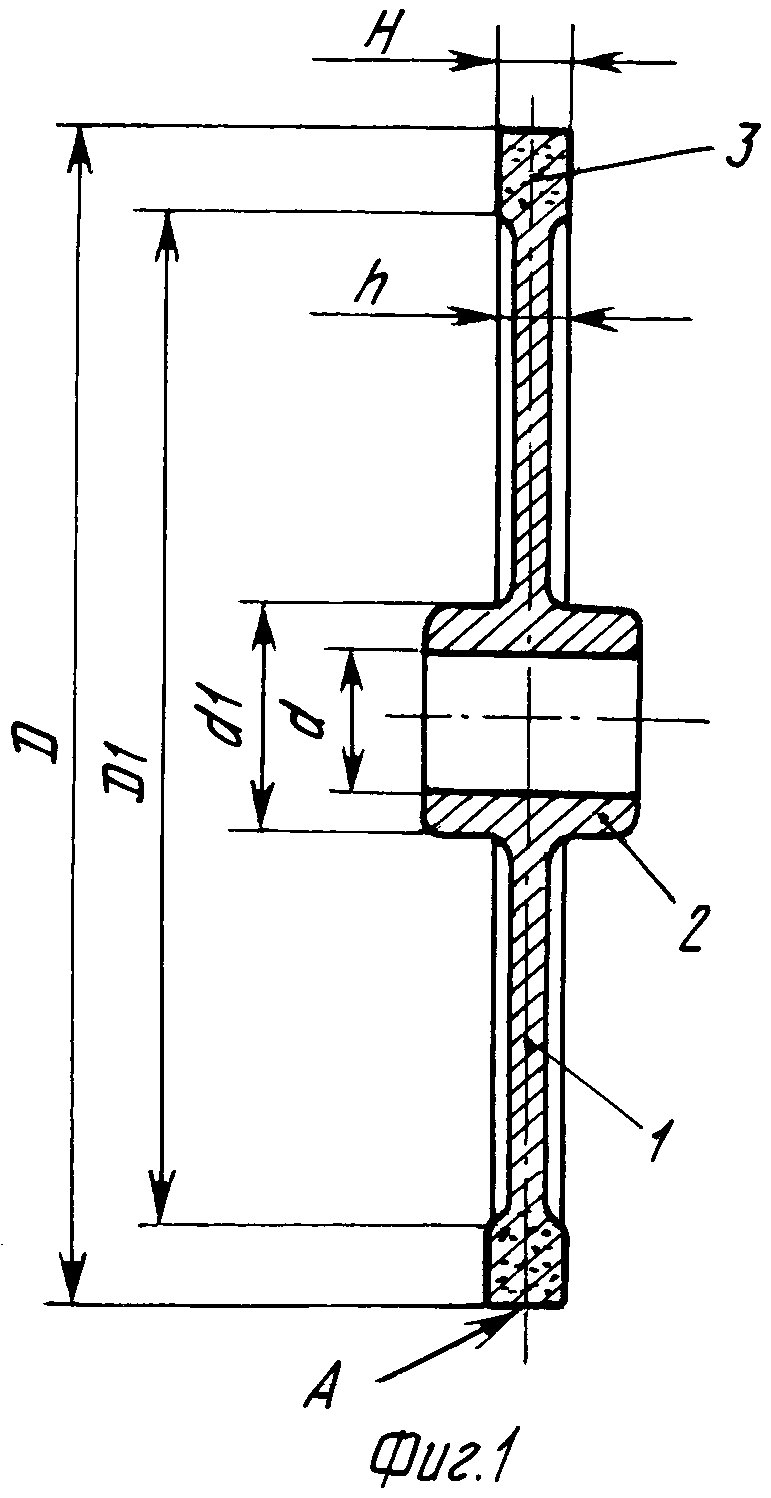

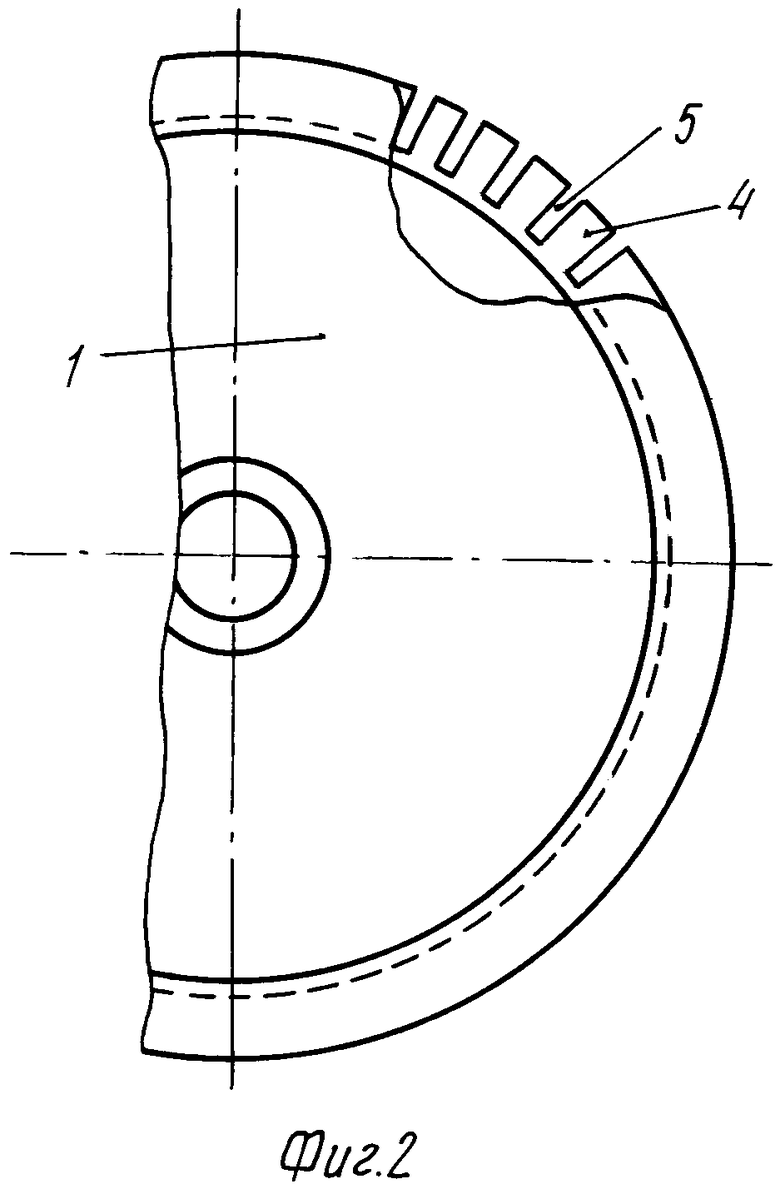

На фиг.1 изображена дисковая пила, разрез; на фиг.2 - то же, вид слева.

Дисковая пила для распиливания пород средней твердости (30-60 МПа предел прочности при сжатии) состоит из плоского корпуса - диска 1, отлитого одной отливкой из серого чугуна со ступицей 2 и рабочей частью 3, в которой можно выделить элементы 4 (сегменты) и пазы 5.

Сечение отливки из серого чугуна заштриховано (фиг.1), а отбеленный слой по сечению сегмента (фиг.1) дополнительно обозначен точками.

Наружный диаметр дисковой пилы обозначен D, граница рабочего элемента-сегмента обозначена D1, диаметр посадочного отверстия d, диаметр ступицы d1. Рабочая поверхность обозначена стрелкой А, ширина сегмента Н, толщина корпуса h.

Пример практического выполнения дисковой пилы можно сопоставить с пилой-прототипом, выбрав для сравнения характерный типоразмер из таблицы "основные параметры алмазных дисковых пил" (1, с.347). Пила-прототип имеет D = 1000 мм, d = 120 мм, h= 5 мм и Н = 6,5 мм, число алмазных сегментов 70 и содержание алмазов (караты) 66,3 или 132,6 (в зависимости от концентрации). Заявляемая пила при D =1000 мм, d = 120 мм и h = 5 мм может иметь Н = 5,5 мм, т. е. на 1 мм меньше, а при тех же 70 сегментах полное отсутствие привнесенных алмазов.

Отбеленная чугунная отливка (дисковая пила) имеет на поверхности (в данном случае поверхность А структуру белого чугуна, а в сердцевине - структуру серого чугуна. Отбел (на глубину 3-6 мм) является следствием быстрого охлаждения поверхности при отливке чугуна в металлическую форму (кокиль) или в сырую земляную форму. Отбеленный чугун имеет высокую твердость поверхности и обладает высокой износостойкостью, особенно в условиях абразивного износа. В этом случае применяют чугуны с пониженным содержанием кремния, что приводит к увеличению склонности к отбеливанию. Примерный химсостав чугуна, мас.%: С 2,8-3,6; Si 0,5-0,8; Mn 0,4-0,6 (углерод, кремний, марганец).

Особо высокой твердостью НВ=800-850 единиц обладает чугун с содержанием 0,7-1,8 мас. % бора. Твердость белого чугуна обусловлена образованием мартенситно-карбидной структуры и цементита, а также ледебурита.

Дисковая пила может быть отлита и из ферритного и ферритно-перлитного чугуна с последующей закалкой рабочего слоя в воде. Максимум твердости НВ = 600 единиц и больше получен при температуре закалки 900оС и выдержке 120 мин.

Для повышения режущих свойств рабочая поверхность А (фиг.1) может быть подвергнута электроискровой обработке по одной из известных технологий, например, разрушением металла импульсным разрядом, возникающим при движении электрода (катода) по поверхности металла, покрытой небольшим слоем жидкости (масла или керосина) (Справочник технолога и машиностроителя, т.1, под ред.проф.В.М.Кована, М., 1959, с.430).

При работе дисковая пила жестко закрепляется зажимной гайкой на выходном валу привода вращения станка. При этом фланцы не требуются. Так как диаметр фланцев должен составлять 0,25-0,3 диаметра пилы, т.е. d1 = 250-300 мм, то в предложенной конструкции пилы получают большую глубину пропила (d1= 120 + 2 х 40 = =200 мм). В сочетании с меньшей шириной сегмента Н (толщина пилы) увеличивается производительность в работе. Так как сборная конструкция прототипа заменена на цельнолитую и, далее, цельнообработанную (с одной установки) мехобработкой, то радиальное и торцевое биения легко достигаются в требуемых нормами пределах. В процессе эксплуатации пилы устранить биения можно алмазной правкой. Кроме того, будучи точеной деталью, пила может быть в любое время подвергнута статической и динамической балансировке на стандартных стендах. При работе пилы остальная часть диска (кроме рабочей) ведет себя как антифрикционный материал. Работа дисковой пилы должна сопровождаться обильной подачей воды в зону резания.

При обработке мрамора, работая на рекомендуемых при этом окружных скоростях 40-45 м/с, можно получить большую производительность, применяя большую скорость рабочей подачи, т.е. 2600-3500 см2/мин против нормируемых 1000-2500 см2/мин. Имея в виду повышенные динамические свойства предложенной пилы, возможна работа ее на окружных скоростях вращения до 85 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2020068C1 |

| КАНАТНАЯ ПИЛА | 1991 |

|

RU2020071C1 |

| ШТРИПСОВАЯ ПИЛА ДЛЯ РАСПИЛОВКИ КАМНЯ | 1991 |

|

RU2020070C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2027007C1 |

| ДИСКОВЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2366575C2 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

Использование: производство облицовочных материалов из природного камня средней прочности, например мраморов. Сущность изобретения заключается в том, что все элементы дисковой пилы выполнены отливкой из серого чугуна с отбеленной рабочей поверхностью. При этом рабочая поверхность подвергнута импульсной электроискровой обработке для получения шероховатой поверхности. 2 ил.

ДИСКОВАЯ ПИЛА, содержащая корпус в виде плоского диска с посадочным отверстием в его центре и рабочими элементами на его периферии, отличающаяся тем, что, с целью уменьшения себестоимости изготовления и ремонта, она выполнена за одно целое в виде отливки из серого чугуна с отбеленной поверхностью по периферии диска.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сычев Ю.И | |||

| Распиловка камня | |||

| М.: Стройиздат, 1989, рис.40, с.130. | |||

Авторы

Даты

1994-09-30—Публикация

1991-06-13—Подача