Изобретение относится к области производства облицовочных материалов из природного камня средней прочности и может быть использовано при изготовлении инструментов в виде дисков для разделки блоков на заготовки, для пассировочных работ (снятие корки с некондиционной части блоков), а также для обработки пазов.

Цель изобретения - увеличение производительности с одновременным снижением себестоимости изготовления инструмента и его ремонта.

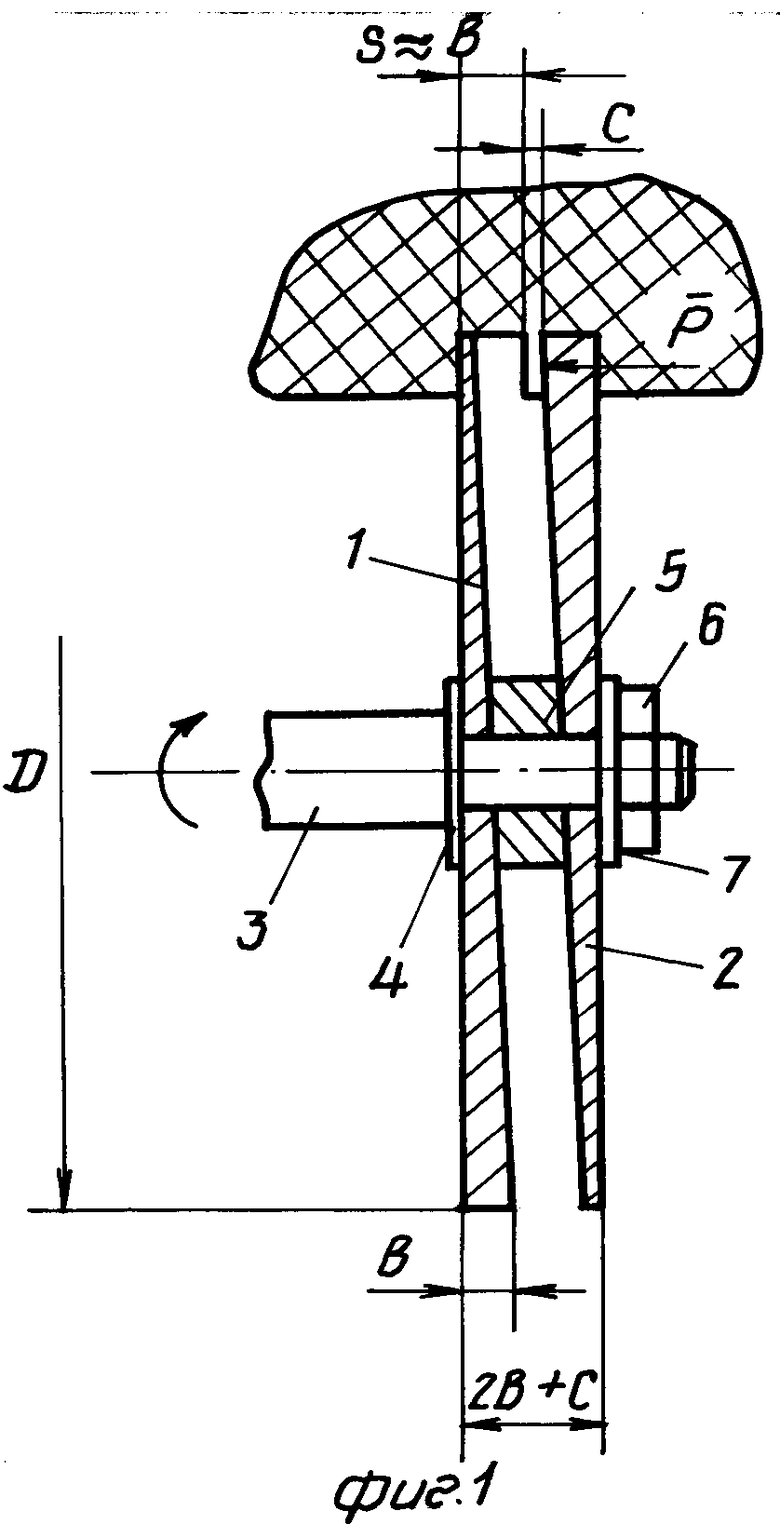

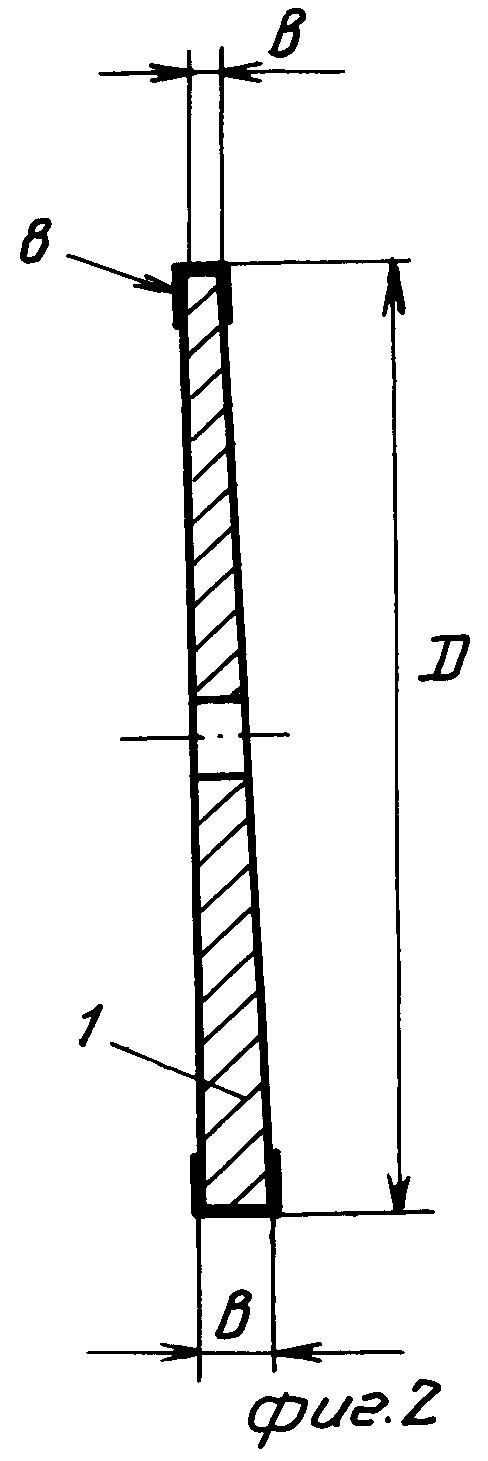

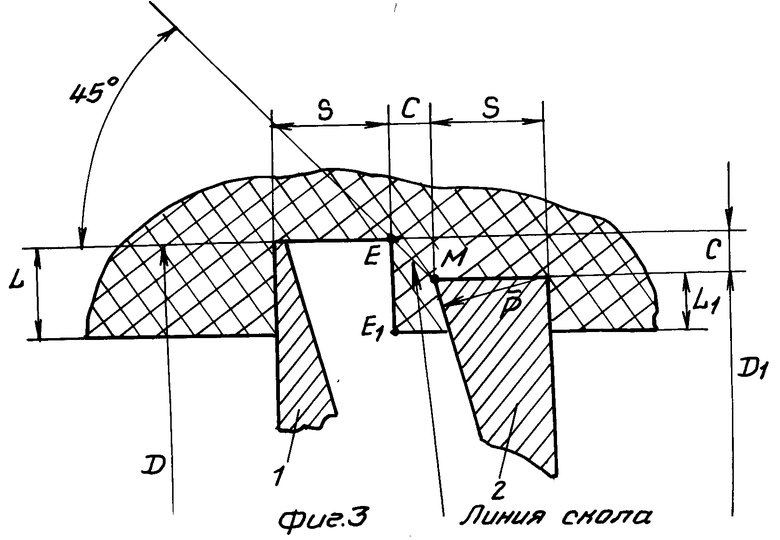

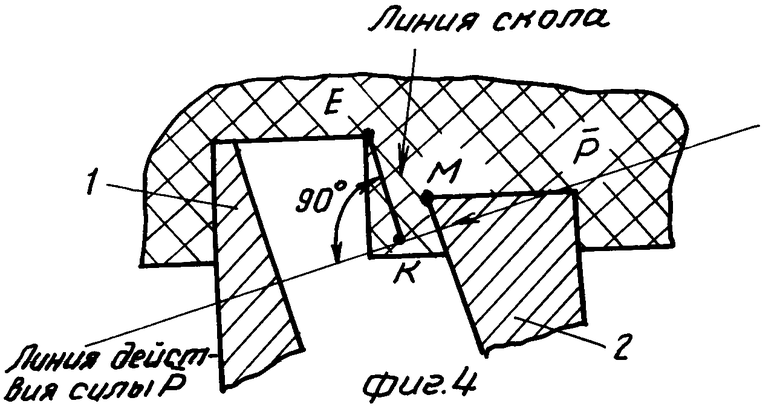

На фиг.1 изображено устройство для обработки хрупких материалов в сборе, момент врезания инструмента в монолит мрамора; на фиг.2 - диск с покрытием из твердого шероховатого материала типа ВК8 или Т10К15; на фиг.3 - схема врезания инструмента в монолит при различных диаметрах дисков; на фиг.4 - то же, более детализирована схема образования момента силы при скалывании промежутка.

Устройство для обработки хрупких материалов состоит из стальных дисков 1 и 2 с центральными цилиндрическими отверстиями, насаженных на приводной вал 3. Диски прижаты к опорному бурту 4 через распорную втулку 5 с помощью гайки 6 с шайбой 7. Обращенная к распорной втулке 5 торцовая поверхность каждого диска 1 и 2 расположена под углом к плоскости, перпендикулярной продольной оси приводного вала 3. Линии пересечения торцовых поверхностей каждого диска расположены по разные стороны продольной оси приводного вала и параллельны друг другу. Режущий инструмент выполнен в виде покрытия 8 из порошков твердосплавных сплавов на основе карбида титана или карбида вольфрама.

Диски 1 и 2 могут иметь одинаковый наружный диаметр D, что наиболее пригодно для обработки пазов. Для дальнейшего увеличения производительности (при пассировке блоков) диски 1 и 2 имеют различный наружный диаметр D и D1.

Каждый диск выполнен в форме плоского кулачка с наибольшей толщиной В и наименьшей b (фиг.2). Ширина паза, прорезаемого каждым диском, обозначена S и приблизительно равна В. Направление вращения вала обозначено стрелкой (фиг. 1). Общая ширина обработанного паза равна 2В+с, где с - толщина перемычки, образующейся между пазами, обработанными каждым диском.

На фиг.3 и 4 вынесены следующие обозначения: L и L1 - глубины врезания инструмента в обрабатываемый материал, ЕЕ1 - глубина паза, МЕ - след плоскости действия наибольших касательных напряжений (напряжений сдвига) в обрабатываемом материале,  - вектор силы, скалывающей перемычку, ЕК - нормаль на линию действия силы

- вектор силы, скалывающей перемычку, ЕК - нормаль на линию действия силы  . Момент, откалывающий перемычку толщиной = с, равен

. Момент, откалывающий перемычку толщиной = с, равен  XEKХЕК. След плоскости действия максимальных касательных напряжений расположен под углом 45о к плоскости действия наибольших нормальных напряжений.

XEKХЕК. След плоскости действия максимальных касательных напряжений расположен под углом 45о к плоскости действия наибольших нормальных напряжений.

В отличие от фиг.1, на фиг.3,4 приняты разные диаметры дисков, при этом D > D1. В такой конструкции получается более выгодный режим работы, т.е. увеличивается производительность и уменьшаются энергозатраты (при пассировке блоков), работа устройства происходит при повышенных окружных скоростях (80-90 м/с), подача охлаждающей жидкости может быть ниже нормы, т.к. примененное твердосплавное покрытия со свойствами абразива не содержит алмазов и жаростойко. Производительность устройства составляет 6000-7000 см2/мин и выше.

Наибольшая производительность получается при такой наибольшей длине распорной втулки 5, при которой еще происходит отлом промежутка с.

Особенностью предложенной конструкции при обработке пазов является то, что ширина пропила (паза) всегда больше двух толщин дисков на величину с, а ширина предполагаемого реза образуется из трех зон: две зоны по краям паза от дисков и промежуточная зона - выступ, возникающий от врезания диска и затем ломающийся в сторону более тонкого конца диска от силы - реакции  (фиг.1,3,4).

(фиг.1,3,4).

При обработке пазов берутся диски одинакового диаметра D. Если толщина перемычки с составляет 20-30% от суммарной толщины дисков, то при прочих равных условиях получаем увеличение производительности технологического процесса обработки паза в камне также на 20-30%.

Кроме камнеобрабатывающей промышленности, устройство может применяться для обработки пазов в чугуне, стеклотекстолите и других хрупких материалах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2020068C1 |

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2020069C1 |

| КАНАТНАЯ ПИЛА | 1991 |

|

RU2020071C1 |

| ШТРИПСОВАЯ ПИЛА ДЛЯ РАСПИЛОВКИ КАМНЯ | 1991 |

|

RU2020070C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2207224C2 |

| СБОРНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218267C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПАЗОВ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2204471C2 |

Сущность изобретения: устройство для обработки хрупких материалов содержит приводной вал, два металлических диска, распорную втулку и гайку для прижатия дисков и распорной втулки к опорному бурту приводного вала. Диски размещены на приводном валу. На рабочей периферии каждого диска расположены абразивные режущие инструменты. Распорная втулка установлена на приводном валу между дисками. Обращенная к распорной втулке торцовая поверхность каждого диска расположена под углом к плоскости, перпендикулярной продольной оси приводного вала. Линии пересечения торцовых поверхностей каждого диска расположены по разные стороны продольной оси приводного вала и параллельно друг другу. Режущий инструмент выполнен в виде покрытия из порошков твердосплавных сплавов на основе карбида титана или карбида вольфрама. 2 з. п.ф-лы, 4 ил.

| Сычев Ю.И | |||

| и др | |||

| Распиловка камня | |||

| М.: Стройиздат, 1989, с.169-170, рис.54. |

Авторы

Даты

1995-01-20—Публикация

1992-01-27—Подача