Изобретение относится к металлургии сплавов на основе никеля, содержащего хром, кобальт вольфрам, молибден, алюминий, титан, ниобий, марганец, углерод, бор, иттрий, цирконий, кальций и церий и используемых в энергетической, авиастроительной и др. отраслях промышленности для изготовления литых лопаток газовых турбин, работающих при температуре до 1000oC в агрессивных газовых средах.

В настоящее время для ответственных деталей газотурбинных двигателей в основном используются аустенитные сложнолегированные никелевые сплавы. При этом основные трудности при разработке лопаточных материалов заключаются в достижении оптимального сочетания высокой жаропрочности и стойкости против высокотемпературной коррозии. Известно, что легирующие элементы, приводящие к повышению коррозионной стойкости этих материалов, оказывают неблагоприятное воздействие на уровень их высокотемпературной прочности. Таким образом, возможность улучшения служебных свойств новых жаропрочных материалов связана прежде всего с балансировкой их состава и структурных составляющих.

Из известных жаропрочных сплавов, применяемых для изготовления литых лопаток отечественных стационарных и авиационных газовых турбин, по составу ингредиентов и своей технической сущности наиболее близким является состав ЖС6-К (ОСТ.1.90126-65), содержащий, мас.%: Углерод 0,13-0,20 Хром 9,6-12,0 Кобальт 4,0-5,0 Молибден 3,5-4,8 Вольфрам 4,5-5,5 Алюминий 5,0-6,0 Титан 2,5-3,2 Бор 0,02 (по

расчету) Церий 0,02 (по

расчету) Цирконий 0,04 (по

расчету) Никель Основа Известный сплав обладает достаточно высоким уровнем длительной прочности:

σ100900 ≥ 30 кгс/мм2 для отливок с равноосной структурой.

σ100900 ≥ 32 кгс/мм2 для отливок с ориентированной структурой. Однако плохая стойкость против высокотемпературной коррозии не позволяет рекомендовать этот сплав к применению в газотурбинных двигателях, работающих на топливе, содержащем серу и др. коррозионно-активные примеси. Кроме того, перспективные проекты газотурбинных установок повышенной мощности и ресурса требуют материалов с более высоким уровнем жаропрочности.

Целью изобретения является создание высокожаропрочного сплава на никелевой основе, обладающего удовлетворительным уровнем коррозионной стойкости.

Поставленная цель достигается путем следующего изменения ингредиентов:

В целях повышения стойкости против высокотемпературной коррозии отношение титана к алюминию доводится до значений Тi/Al ≥ 1,0 мас. % и их концентрация в сплаве изменяется с 5,0-6,0% по массе Al и 2,5-3,2% по массе Тi по 3,8-4,4% по массе Al и 4,0-4,6% по массе Тi. Кроме того, снижается содержание молибдена с 3,5-4,8 до 0,5-1,5 мас.% и вводится марганец в концентрации 0,3-0,8 мас.%, а также для улучшения адгезии окисной пленки с основным металлом вводится иттрий в концентрации 0,01-0,03 мас.%.

Одновременно, для повышения уровня жаропрочности и температурной способности, увеличивается содержание кобальта с 4,0-5,0 до 5,2-6,8 мас.% и вольфрама с 4,5-5,8 до 7,5-9,8 мас.%, а также дополнительно вводится ниобий в концентрации 0,5-1,5 мас.% и кальций в концентрации 0,005-0,02 мас.%. При этом за счет расчетно-экспериментальной оценки обеспечивается высокий уровень фазовой стабильности предлагаемого сплава (

=2,4) и когерентности γ и γ' -фаз (а γ' - а γ < 0,01).

=2,4) и когерентности γ и γ' -фаз (а γ' - а γ < 0,01).

Предлагаемый сплав на основе никеля, содержащий, мас. % : Углерод 0,005-0,12 Бор 0,005-0,015 Хром 9,5-11,4 Кобальт 5,2-6,8 Молибден 0,5-1,5 Вольфрам 7,5-9,8 Алюминий 3,8-4,4 Титан 4,0-4,6 Ниобий 0,5-1,5 Марганец 0,3-0,8 Кальций 0,005-0,02 Иттрий 0,01-0,03 Цирконий 0,005-0,03 Никель Основа

При этом сплав с содержанием углерода 0,005-0,05 мас.% рекомендуется использовать только для литья турбинных лопаток с ориентированной структурой, которые изготовляются методом направленной кристаллизации, в то время как сплав с содержанием углерода 0,06-0,12 мас.% следует использовать при изготовлении лопаток обычным литьем в вакууме.

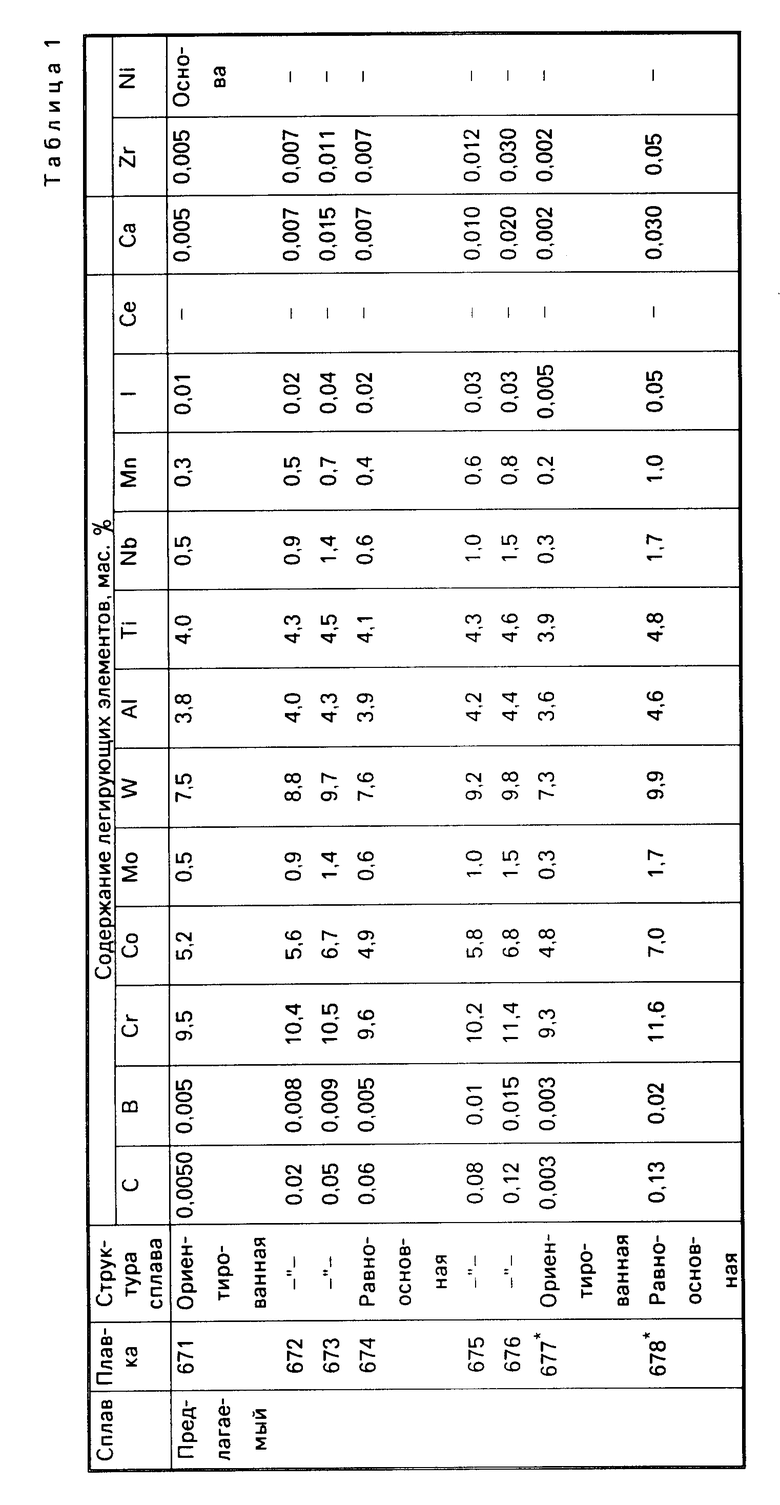

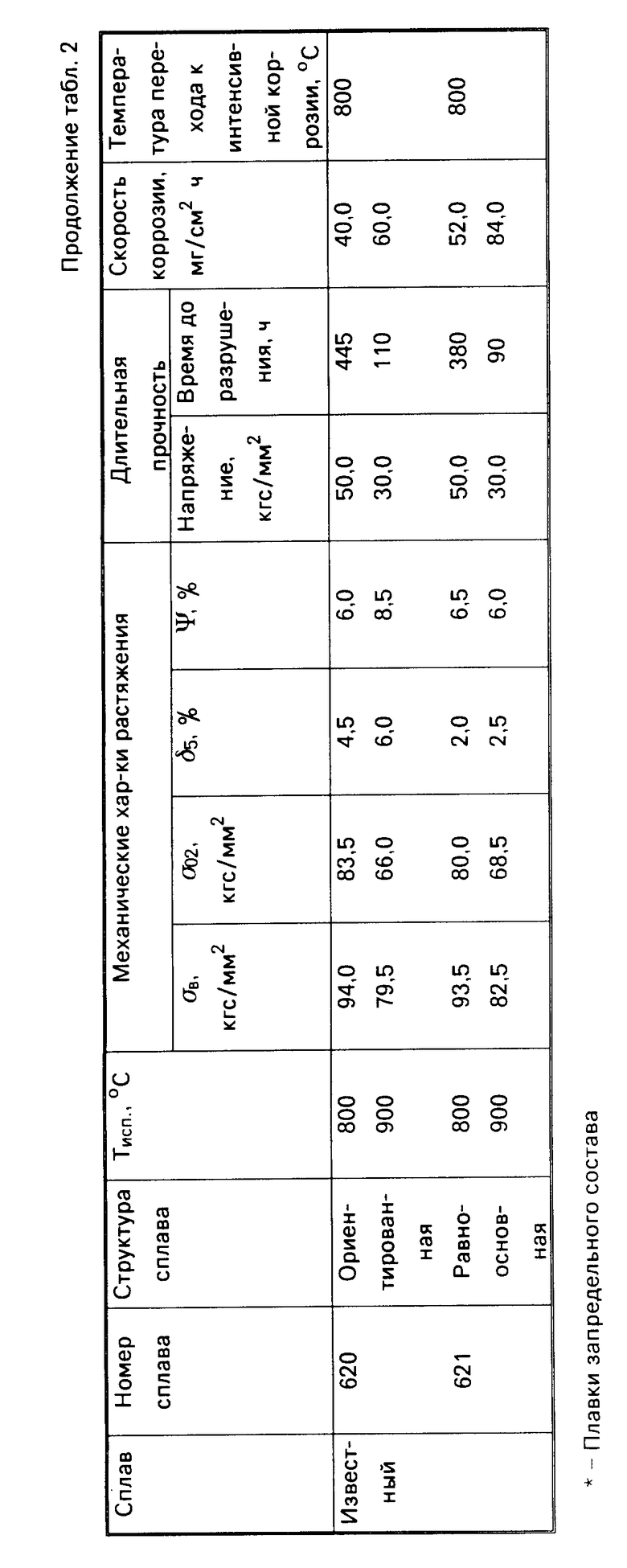

В ЦНИИ КМ "Прометей" в вакуумных индукционных печах на чистых шихтовых материалах была произведена выплавка нового и известного сплавов, а также проведена их термическая обработка и исследованы коррозионная стойкость и механические свойства. Химические составы заявляемого и известного сплавов приведены в табл. 1., механические свойства и данные о коррозионной стойкости - в табл.2. Как показывают эти результаты, предлагаемый сплав имеет более высокую коррозионную стойкость и уровень механических свойств и длительной прочности по сравнению с указанным прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 1991 |

|

RU2020179C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2570130C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

| СОСТАВ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 1988 |

|

RU2044103C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

Использование: ответственные детали газотурбинных двигателей. Сплав содержит следующие компоненты, мас. %: углерод 0,005 - 0,12; бор 0, 005 - 0,015; хром 9,5 - 11,4; кобальт 5,2 - 6,8; молибден 0,5 - 1,5; вольфрам 7,5 - 9,8; алюминий 3,8 - 4,4; титан 4,0 - 4,6; ниобий 0,5 - 1,5; марганец 0,3 - 0,8; кальций 0,005 - 0,02; иттрий 0,01 - 0,03; цирконий 0,005 - 0,03; никель - основа. 1 з.п. ф-лы, 2 табл.

Углерод 0,005 - 0,12

Бор 0,005 - 0,015

Кобальт 5,2 - 6,8

Хром 9,5 - 11,4

Молибден 0,5 - 1,5

Вольфрам 7,5 - 9,8

Алюминий 3,8 - 4,4

Титан 4,0 - 4,6

Ниобий 0,5 - 1,5

Марганец 0,3 - 0,8

Кальций 0,005 - 0,02

Иттрий 0,01 - 0,03

Цирконий 0,005 - 0,03

Никель Остальное

2. Сплав по п.1, отличающийся тем, что он содержит 0,005 - 0,05 мас.% углерода и имеет литую ориентированную структуру, полученную методом направленной кристаллизации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1991-11-21—Подача