Изобретение относится к металлургии сплавов на основе никеля, содержащих хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, углерод, бор, иттрий и цирконий и используемых в энергетической, авиастроительной, судостроительной и др. отраслях промышленности для изготовления литых лопаток газовых турбин, работающих при температуре 800-1000oC в агрессивных газовых средах.

В настоящее время для ответственных деталей газотурбинных двигателей в основном используются аустенитные сложнолегированные никелевые сплавы. При этом основные трудности при разработке лопаточных материалов заключаются не столько в повышении жаропрочности сплавов, сколько в обеспечении оптимального сочетания необходимого уровня их стойкости против коррозии и окисления и высокого уровня жаропрочности при высокой фазовой стабильности. Известно, что увеличение содержания тугоплавких элементов, образующих упрочняющую интерметаллидную фазу, в коррозионностойких сплавах приводит к снижению их фазовой стабильности и увеличению склонности к выделению охрупчивающих фаз ( σ-, μ- и η - фаз).

Таким образом, возможность улучшения служебных свойств новых жаропрочных сплавов связана прежде всего с балансировкой их химического состава на основе обеспечения структурной стабильности и коррозионной стойкости.

Из известных жаропрочных сплавов, применяемых для изготовления литых лопаток современных энергетических и авиационных газовых турбин, по составу ингредиентов и своей технической сущности наиболее близкими являются различные вариации сплава ЖС6-К (ОСТ.1.90126-85), содержащие, мас.%: Углерод 0,13-0,20 Хром 9,5-12,0 Кобальт 4,0-5,0 Молибден 3,5-4,8 Вольфрам 4,5-5,5 Алюминий 5,0-6,0 Титан 2,5-3,2 Бор 0,020 (по

расчету) Церий 0,025 (по

расчету) Цирконий 0,040 (по

расчету) Никель Основа

Известный сплав обладает достаточно высоким уровнем длительной прочности: σ100900 ≥ 30 кгс/мм2 в отливках с равноосной структурой и σ100900 ≥ 32 кгс/мм2 в отливках с ориентированной структурой, полученных методом направленной кристаллизации. Однако плохая стойкость против высокотемпературной сульфидной коррозии не позволяет рекомендовать этот сплав к применению в газотурбинных двигателях, работающих на дешевом топливе, имеющем повышенное содержание серы и др. коррозионноактивных примесей. Кроме того, перспективные проекты газотурбинных установок повышенной стойкости и ресурса требуют материалов с более высоким уровнем жаропрочности.

Целью изобретения является создание высокожаропрочного никелевого сплава, обладающего необходимым уровнем коррозионной стойкости и высоким уровнем фазовой и структурной стабильности.

Поставленная цель достигается путем следующего изменения ингредиентов:

1. В целях повышения стойкости против высокотемпературной солевой коррозии отношение титана и алюминия доводится до значений Тi/Al ≥1,0 и их концентрация в сплаве изменяется с 5,0-6,0% по массе Al и 2,5-3,2% по массе Тi до 3,9-4,3 Al и 4,0-4,6% Тi. Кроме того, снижается содержание молибдена с 3,5-4,8% по массе до 0,7-1,3% и повышается содержание хрома с 9,5-12,0% по массе до 10,0-13,8% , а также для улучшения адгезии окисной пленки с основным металлом вводится иттрий в концентрации 0,005-0,03 мас.%.

2. Одновременно для повышения уровня жаропрочности и температурной способности увеличивается содержание кобальта с 4,0-5,0 до 6,9-7,9 мас.% и вольфрама с 4,5-5,5 до 6,0-7,0 мас.%, а также дополнительно вводятся ниобий в концентрации 0,6-1,0 мас.% и иттрий 0,005-0,03 мас.%. При этом обеспечивается высокая структурная стабильность предлагаемого сплава, оцененная с помощью расчетно-экспериментальной оценки его фазовой стабильности (Nv ≅ Nvc = 2,4) и когерентности γ, γ′ - фаз(a -aγ≅ 0,01

-aγ≅ 0,01  ).

).

Предлагается сплав на основе никеля, содержащий, мас. % : Углерод 0,005-0,12 Бор 0,005-0,015 Хром 10,0-13,0 Кобальт 6,9-7,9 Молибден 0,7-1,3 Вольфрам 6,0-7,0 Алюминий 3,9-4,3 Титан 4,0-4,6 Ниобий 0,6-1,0 Цирконий 0,005-0,05 Иттрий 0,005-0,03 Никель Основа

При этом сплав с содержанием углерода 0,005-0,05 мас.% рекомендуется использовать только для литых турбинных лопаток с ориентированной структурой, которые изготовляются методом направленной кристаллизации, в то время как сплав с содержанием углерода 0,06-0,12 мас.% следует использовать при изготовлении лопаток обычным точным литьем в вакууме.

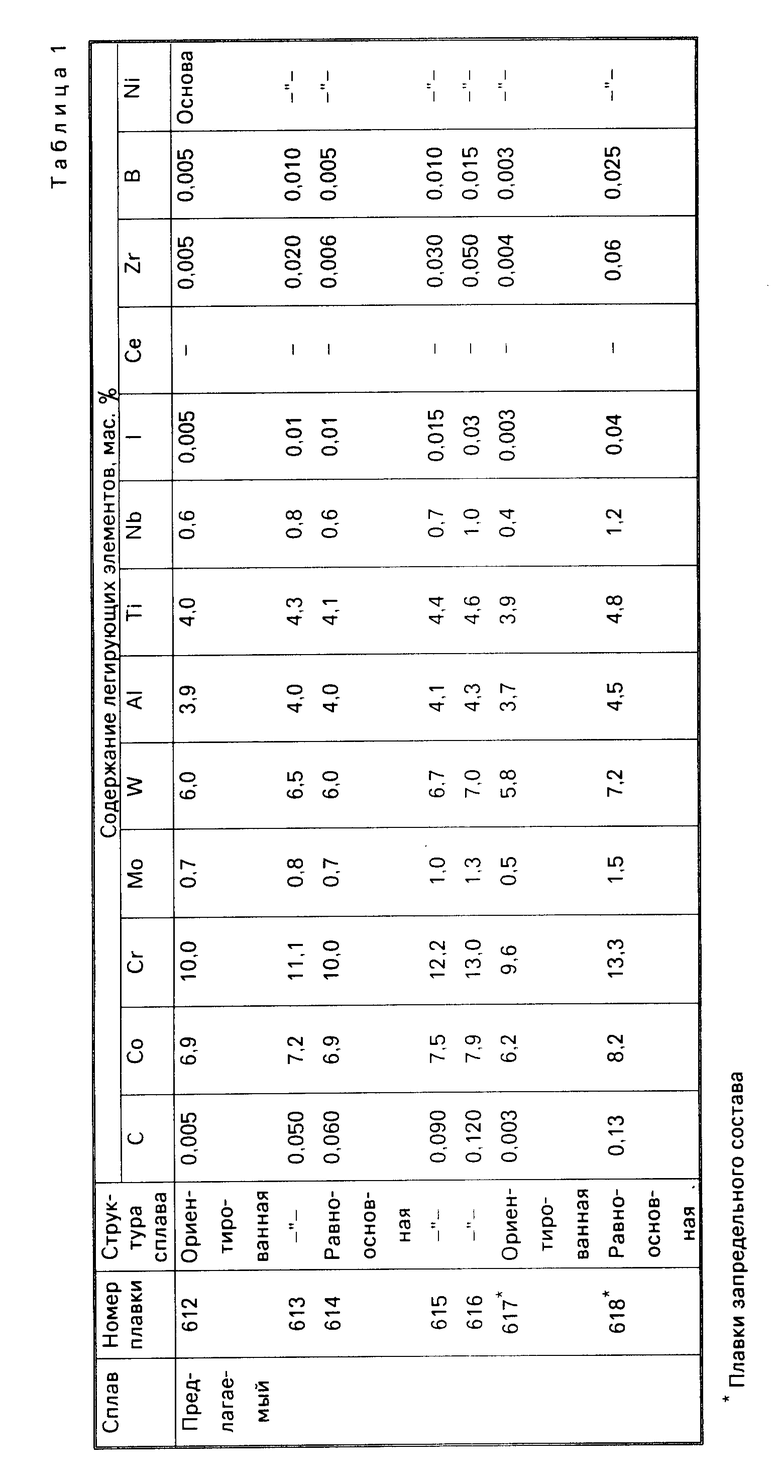

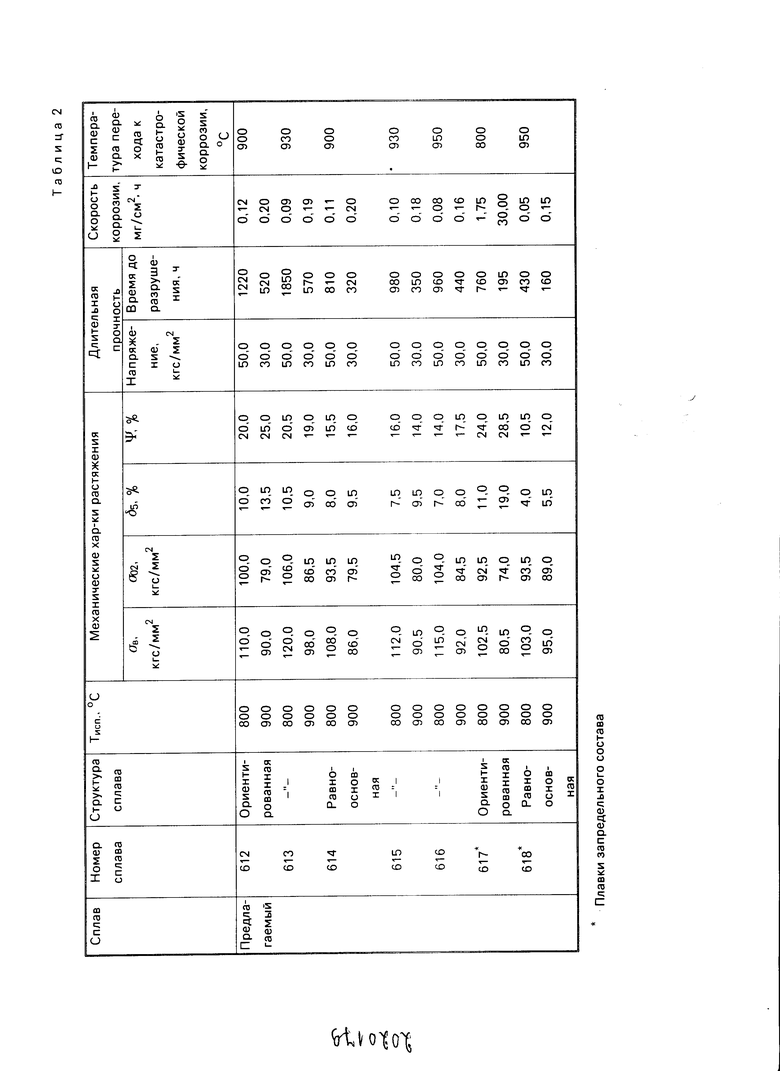

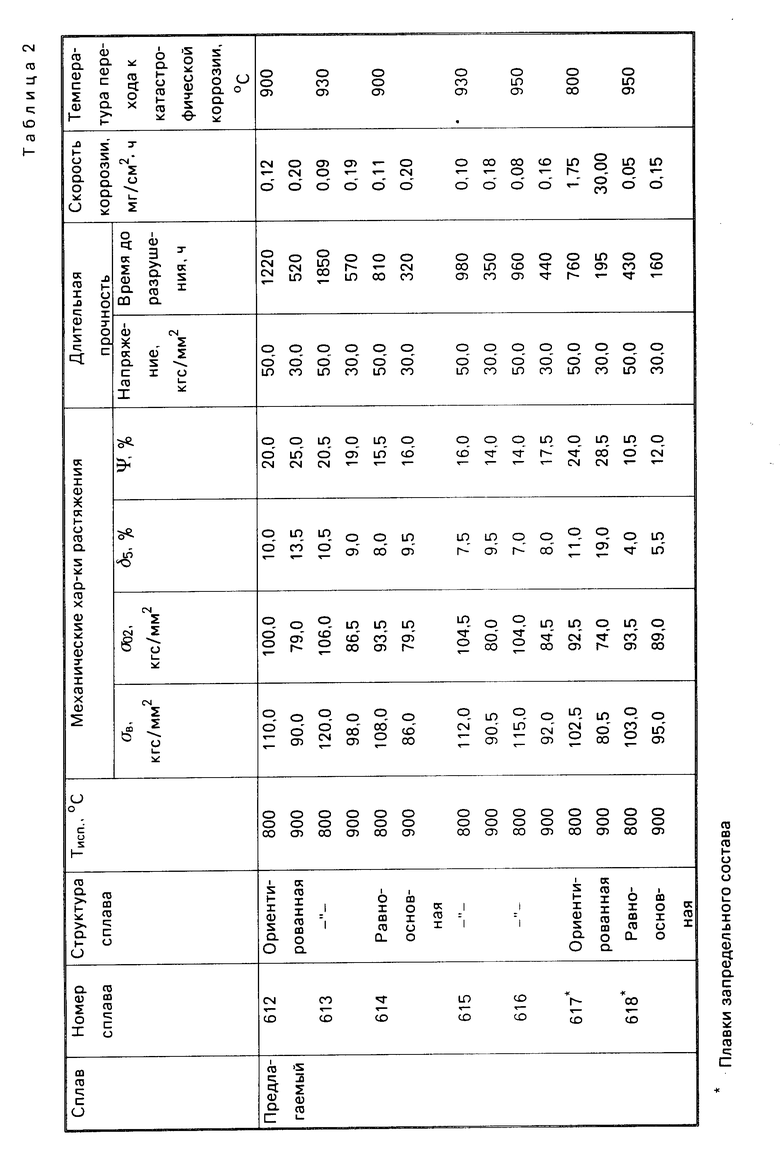

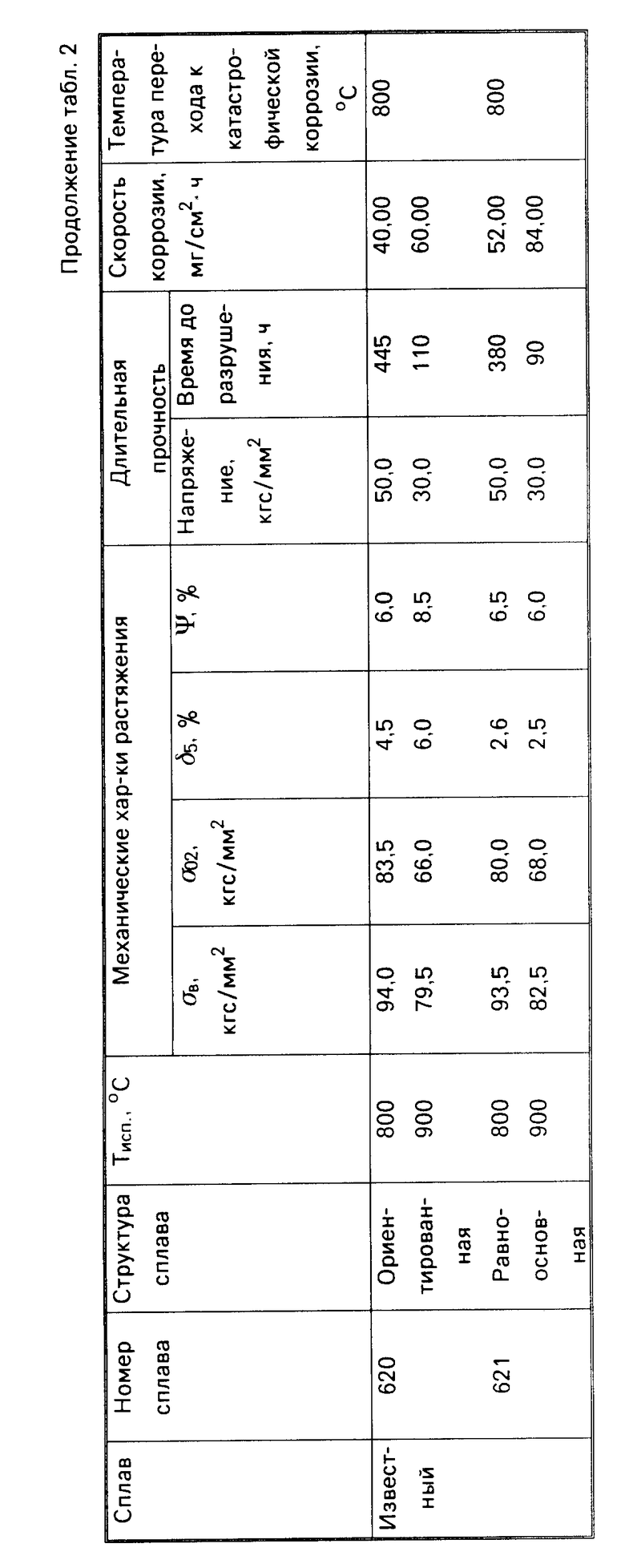

В ЦНИИ КМ "Прометей" в вакуумных индукционных печах с использованием чистых шихтовых материалов была проведена выплавка нового и известного сплавов, а также исследованы их механические свойства и стойкость против высокотемпературной коррозии. Химические составы заявляемого и известного сплавов приведены в табл.1, механические свойства и данные о коррозионной стойкости - в табл.2. Как показывают эти результаты, предлагаемый сплав имеет более высокую коррозионную стойкость и уровень, механических свойств и длительной прочности по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЖАРОПРОЧНЫЙ СПЛАВ | 1991 |

|

RU2020178C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1994 |

|

RU2081930C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1994 |

|

RU2081931C1 |

Использование: энергетическое машиностроение, авиастроение, судостроение. Сплав имеет следующий состав, мас.%: углерод 0,005 - 0,12; бор 0,005 - 0,015; хром 10,0 - 13,0; кобальт 6,9 - 7,9; молибден 0,7 - 1,3; вольфрам 6,0 - 7,0; алюминий 3,9 - 4,3; титан 4,0 - 4,6; ниобий 0,6 - 1,0; цирконий 0,005 - 0,05; иттрий 0,005 - 0,03; никель - основа. 1 з.п. ф-лы, 2 табл.

Углерод 0,005 - 0,12

Бор 0,005 - 0,015

Хром 10,0 - 13,0

Кобальт 6,9 - 7,9

Молибден 0,7 - 1,3

Вольфрам 6,0 - 7,0

Алюминий 3,9 - 4,3

Титан 4,0 - 4,6

Ниобий 0,6 - 1,0

Цирконий 0,005 - 0,05

Иттрий 0,005 - 0,03

Никель Остальное

2. Сплав по п.1, отличающийся тем, что он содержит 0,005 - 0,05 мас.% углерода и имеет ориентированную структуру, полученную методом направленной кристаллизации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1991-11-21—Подача