Изобретение относится к двигателестроению и может быть использовано для изготовления поршневых двухтактных двигателей внутреннего сгорания (ДВС) с наддувом.

Предлагаемый двигатель - бесшатунный. Его бесшатунный силовой механизм (БСМ) представляет собой поперечную балку, жестко соединенную штоками с двумя поршнями и свободно уложенную на два катка, размещенных на верхних плоскостях корпусов шатунных подшипников двух параллельно расположенных и противоположно вращающихся коленчатых валов, зацепленных за пределами картера синхронизирующими шестернями.

В патентной литературе известны такие двигатели, например, из патентов Германии NN 241538, 630622; патента США N 2312057 и другие, что избавляет от необходимости рассматривать в данной заявке устройство и принцип работы БСМ, используемого в этих ДВС. Одновременно это показатель того, что ДВС с подобным БСМ смогут получить практическое применение, если будет продолжена работа по использованию перспективных положительных возможностей, которые представляют такие БСМ для упрощения конструкции ДВС, уменьшения их массы, повышения прочностных характеристик и ремонтопригодности.

В данной заявке достигнуть этого предполагается, во-первых, устройством в поперечной балке, ее направляющих стойках и в штоках поршней каналов, подводящих продувочный воздух из ресивера к поршням, в которых оборудуются автоматические продувочные клапаны.

Во-вторых, для упрощения газораспределительного механизма и устранения из конструкции ДВС цилиндровых крышек (головок цилиндров), а также распределительного вала и механизмов открытия клапанов предлагается установить на верхних плоскостях поршней газоотводные трубы.

В-третьих, для повышения надежности работы БСМ предлагается механизм, замыкающий кинематическую цепочку: поршень - шток - поперечная балка - ролики катка.

Эти технические решения и выдвигаются в качестве предмета изобретения.

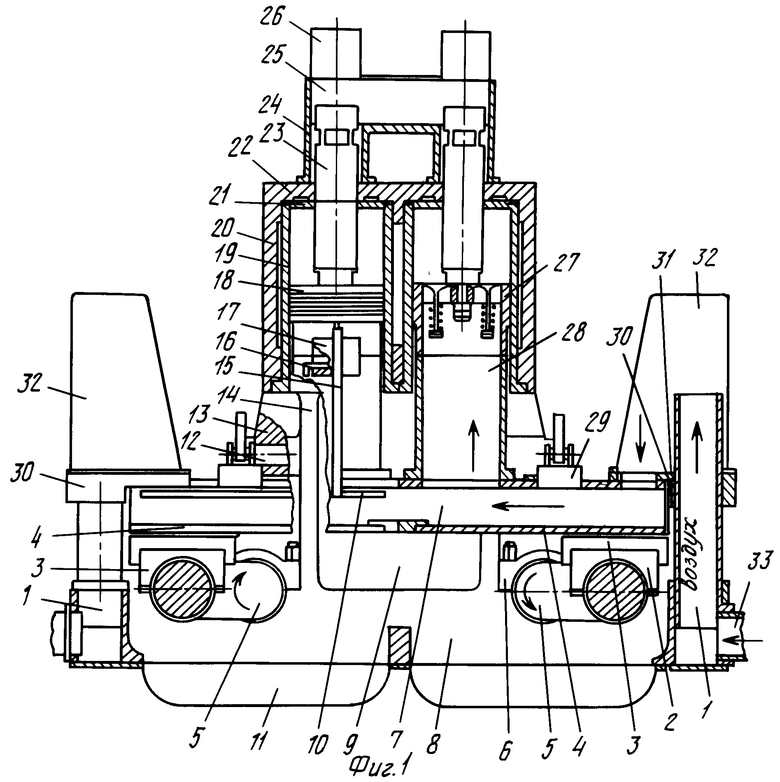

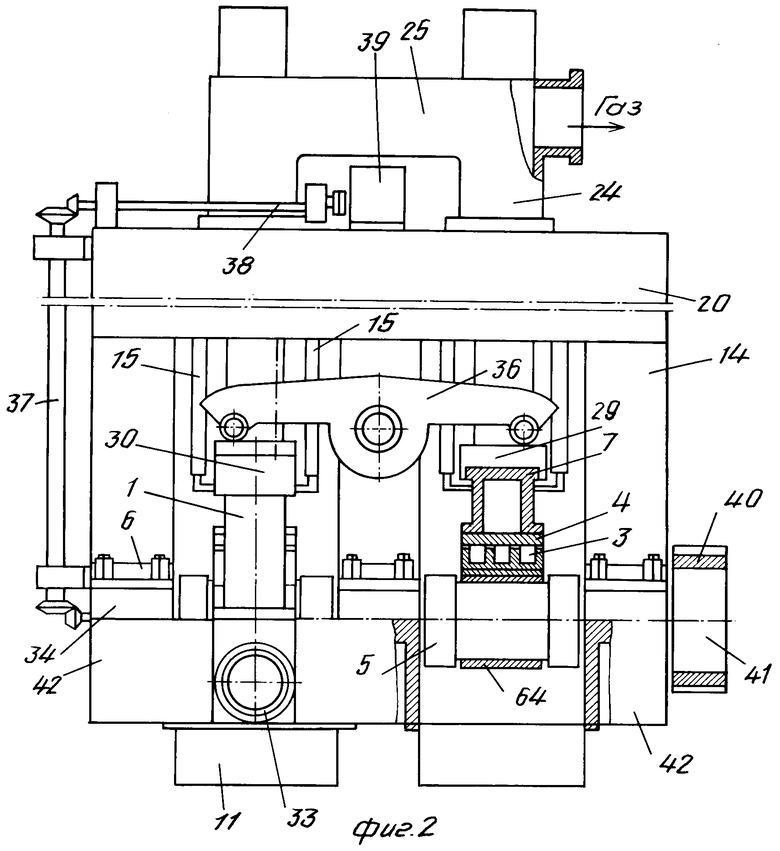

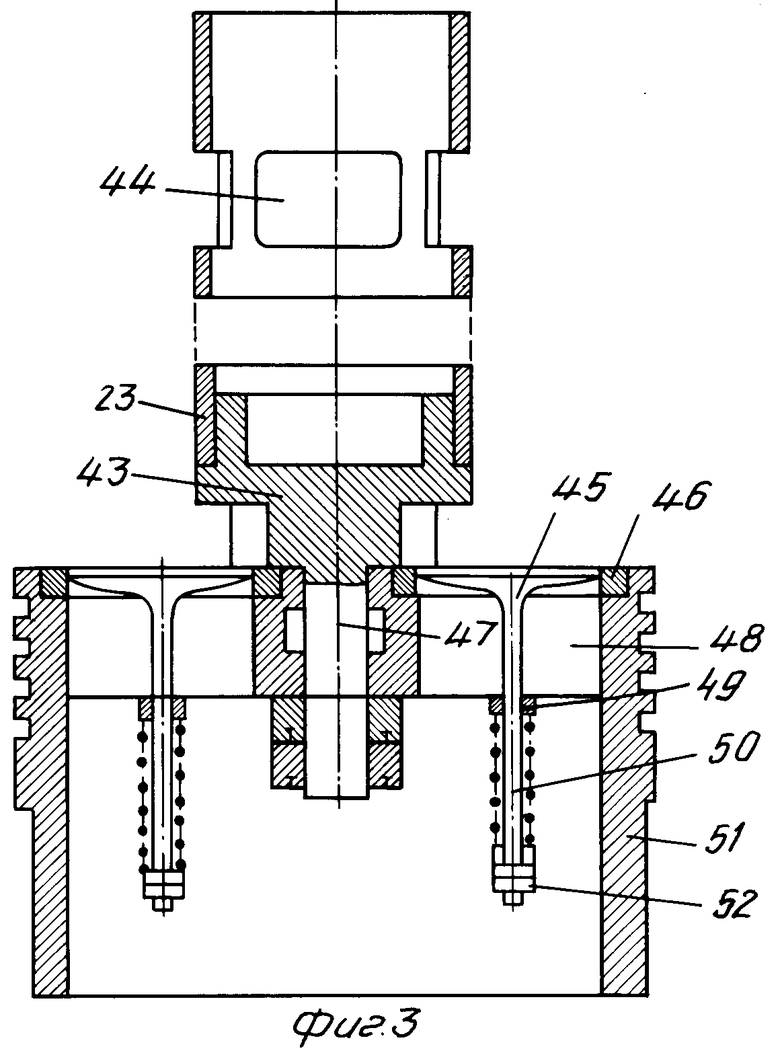

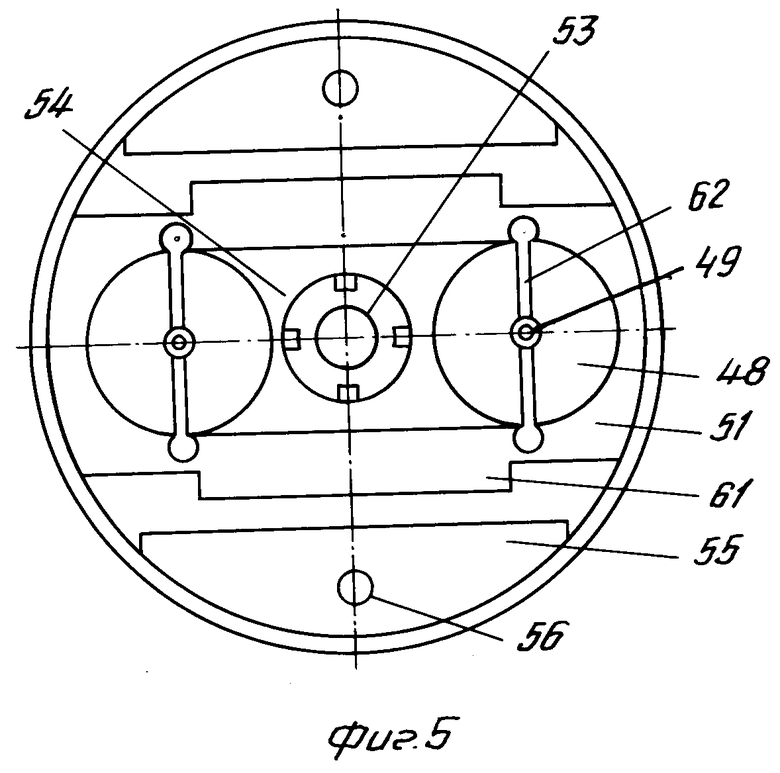

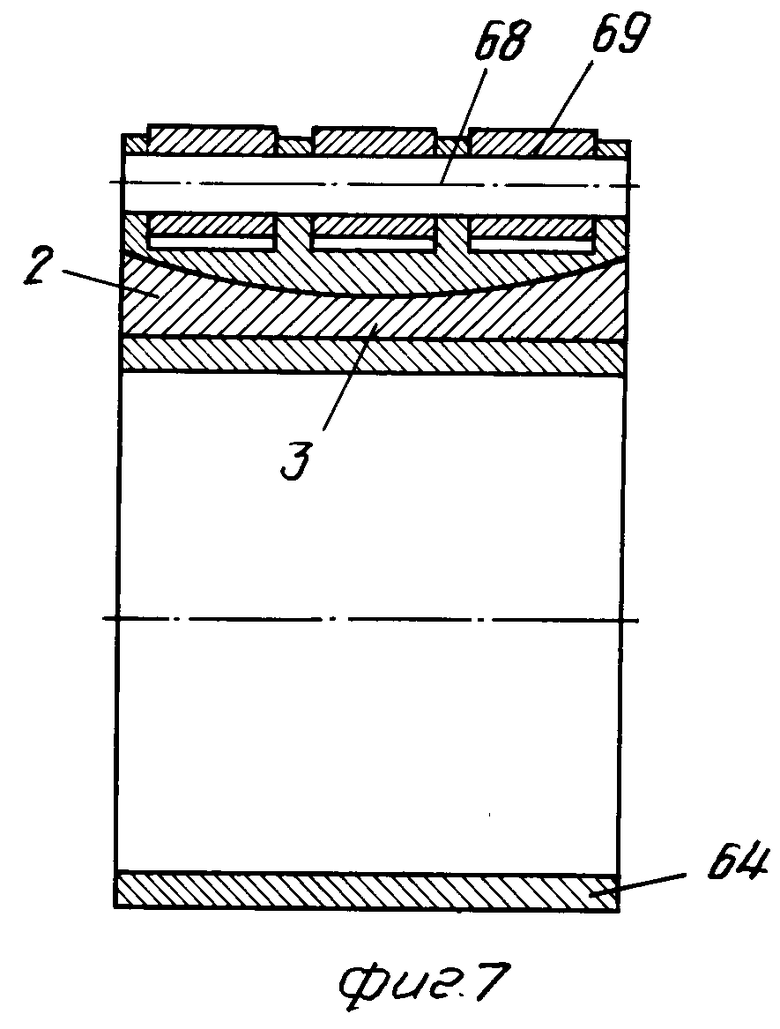

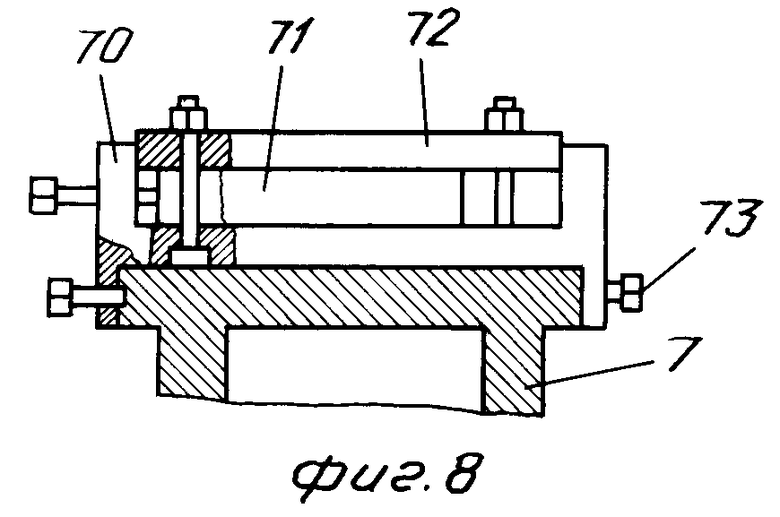

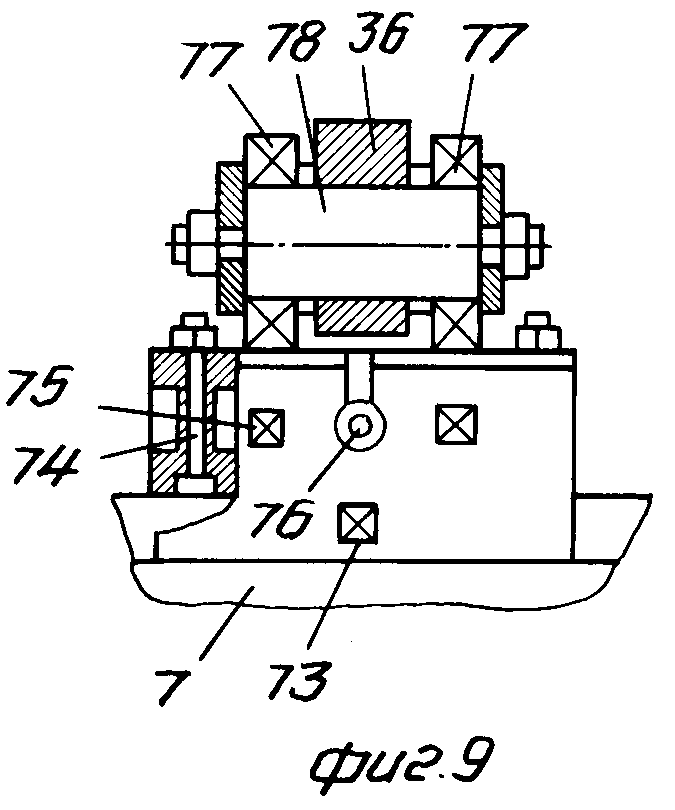

На фиг. 1 изображен предлагаемый ДВС, поперечный разрез; на фиг.2 - то же, вид сбоку, с частичным разрезом по оси правого шатунного подшипника; на фиг. 3,4,5 показаны устройство и характер взаимного закрепления поршня, штока и газоотводной трубы; на фиг.6 и 7 - устройство катка; на фиг.8 и 9 - устройство опоры балансира и опирающегося на нее плеча коромысла балансира.

Описание следует предварить тремя обязательными условиями, при соблюдении которых данная конструкция возможна и целесообразна.

1. Хотя предлагаемая конструкционная схема может быть применена для ДВС любой мощности, она вряд ли экономична для двигателей малой мощности. Наиболее приемлема она для двигателей средней и большой мощности с длинноходовыми поршнями и обязательным наддувом. Наиболее вероятная область их применения - судовые ДВС, где данный двигатель предлагается в качестве альтернативы крейцкопфному.

2. Обязательно двухрядное расположение цилиндров, причем межосевое расстояние рядов должно быть несколько меньшим, чем расстояние между осями шатунных шеек коленчатых валов в момент их наибольшего сближения.

3. Поскольку балансир - механизм, замыкающий кинематическую цепочку БСМ, работает за счет синхронного, но противоположного по направлению движения двух соседних поперечных балок, то элементарный двигатель или звено многоцилиндрового двигателя обязательно включает в себя четыре цилиндро-поршневые группы (ЦПГ).

Предлагаемый ДВС состоит из следующих основных функциональных блоков:

остов;

два коленчатых вала с размещенными на их четырех шатунных шейках корпусами шатунных подшипников и катками;

две поперечные балки с жестко укрепленными на каждой из них двумя штоками поршней и двумя стабилизаторами, надетыми на направляющие стойки, обеспечивающие строго прямолинейное возвратно-поступательное движение поперечных балок;

четыре ЦПГ, включающей каждая цилиндровую втулку, огневую пластину, поршень и газоотводную трубу.

Два балансира, замыкающих кинематическую цепочку БСМ, состоящие каждый из коромысла и двух опор.

Остов данного двигателя цельный и состоит из выполненных заодно общей для четырех цилиндров рубашки 20 (фиг.1,2), двух боковых стенок 14, соединенных тремя поперечными перемычками 9, которые переходят снизу в силовые балки остова 8, соединенные по краям двумя продольными ребрами - стенками 42 (фиг.2), а снизу по центру двумя перемычками (заштрихованный прямоугольник на фиг.1 между поддонами 11).

В боковых стенках на всю их высоту устроены два широких сквозных проема для перемещения шатунных шеек коленчатых валов, катков и поперечных балок. В центральной части каждой боковой стенки устроен прилив 13 для размещения осей 12, на которые навешиваются коромысла балансиров.

На продольных ребрах 42 сделаны приливы для размещения направляющих стоек 1.

В связи с тем, что оси коленчатых валов в предлагаемом ДВС довольно далеко отстоят от осей цилиндров, появляется возможность сборки деталей ЦПГ снизу. Это обстоятельство использовано для устройства глухого верхнего днища 22 цилиндра, в котором изготовлено центральное отверстие для прохода газоотводной трубы 23. (В отверстие запрессовывается не изображенная на фиг. 1 тонкостенная сменная втулка). Снизу к глухому днищу прикрепляется огневая пластина 21.

Цилиндровая втулка 19 прессуется в гнездо рубашки снизу и крепится к ее нижней кромке болтами с потайными головками, размещенными в крепежном бортике втулки. Сверху втулка 19 с небольшим натягом облегчает огневую пластину 21. Между верхним торцем втулки 19 и глухим днищем 22 оставляется тепловой зазор, а между огневой пластиной и днищем, равно как и между стенками втулки 19 и стенками ее гнезда оставляются необходимые охладительные полости. Втулка 19 не имеет продувочных окон, что облегчает ее изготовление.

Поршень 18 кроме своего прямого назначения служит также для подачи в цилиндр продувочного воздуха. Для этого в нем размещены два продувочных клапана 27. Устройство поршня изображено на фиг.3 и 4, показывающих взаимно перпендикулярные поперечно-диаметральные разрезы поршня, на фиг.5, показывающей поршень снизу.

В корпусе поршня 51 изготовлены два сквозных отверстия 48 для прохода продувочного воздуха, закрываемые сверху тарелками 45 автоматических продувочных клапанов. Тарелки 45 опираются на седла 46, запрессованные в выточки отверстий 48.

Кроме того, в поршне изготовлено центральное сквозное отверстие для запрессовки в него штока 47 хвостовика 43 и две литейные охладительные полости 57 (фиг.7), соединенные каналом 58, обтекающим центральную часть штока 47. Снизу полости 57 закрыты крышками 55 с приваренными к ним штуцерами 56, на которые надеваются гибкие шланги 15 (фиг.1,2), соединяющие охладительные полости поршня с трубопроводами (трубами) 10, проложенными по боковым стенкам поперечной балки 7.

В корпусе поршня размещается также открытая снизу просторная воздушная полость 54.

Продувочные клапаны должны быть по возможности легче. Их тонкие стержни 50 свободно (с зазором 0,1-0,2 мм) проходят в центральные отверстия 49 узких направляющих планок 62 (фиг.5), укрепленных в пазах стенок отверстий 48. На стержни 50 надеваются снизу слабые пружины, закрепляемые на стержнях гайками 52. Начальное натяжение пружин не должно превышать 2-3 кгс.

Клапаны работают следующим образом.

Когда давление газов в продуваемом цилиндре упадет ниже давления продувочного воздуха в полости 54 поршня, давление продувочного воздуха, преодолевая собственный вес клапанов и силу натяжения пружин, поднимает тарелку клапана, открывая доступ в полость цилиндра продувочному воздуху.

Продувка продолжается до тех пор, пока в полости цилиндра находятся продувочные окна 44 газоотводной трубы 23. По выходе их из полости цилиндра продувка прекращается, давление в полостях цилиндра и поршня выравнивается, и пружины сажают тарелки клапанов на седла.

На верхней плоскости поршня устанавливается хвостовик 43, на который навертывается газоотводная труба 23. Штоком 47 хвостовик запрессовывается в центральное отверстие поршня и крепится от осевого смещения гайками 53. Поскольку хвостовик частично перекрывает рабочую зону тарелок клапанов, в нем изготовлены сферические выемки для прохода тарелок.

Газоотводная труба 23 изготавливается с возможно более тонкими стенками (для легкости). Сверху и снизу в нем нарезается резьба. Нижней резьбой труба соединяется с хвостовиком, а верхняя служит для ввертывания при монтажных работах пробки 60, изображенной на фиг.4. В пробку ввернут рым-болт 59 для крепления монтажного троса.

В верхней части трубы изготовлены просторные продувочные окна 44.

Газоотводная труба с небольшим зазором (0,04-0,05 мм) перемещается внутри втулки, запрессованной в днище цилиндра, и с произвольным зазором в полости стойки 24 газового коллектора 25. Коллектор 25 представляет собой изготовленную литьем или сваркой коробку, открытую сверху, которая четырьмя полыми стойками устанавливается на верхней плоскости рубашки цилиндров и крепится к ней небольшим количеством болтов. Сверху коробка закрывается легкой крышкой с колпаками 26 (в них размещается верхняя часть трубы при верхнем положении поршня).

Принцип работы трубы 23 прост. При такте расширения поршень 18, перемещаясь вниз, тянет за собой и трубу 23. При подходе поршня к нижней мертвой точке продувочные окна 44 входят в полость цилиндра, и в них устремляются отработанные газы, на смену которым в цилиндр перетекает из поршня продувочный воздух.

При обратном ходе поршень 18 поднимает на себе трубу 23 и выводит продувочные окна из полости цилиндра. Истечение воздуха из цилиндра прекращается, и начинается его сжатие.

Поскольку труба 23 перемещается внутри втулки в днище бесконтактно (с минимальным зазором), часть газов при расширении и сжатии будет утекать из цилиндра в корректор 25 вдоль глухих стенок трубы. В принципе не сложно устроить уплотнение, но это вызовет усложнение конструкции, потребует подвода смазки, которая будет выгорать и частично теряться через окна. Поэтому целесообразней допустить лучше потерю воздуха и газов, тем более, что процентная доля этих потерь будет невелика.

Поперечная балка изготавливается пустотелой. В поперечном сечении (фиг. 2) корпус балки 7 имеет П-образную форму. Снизу к корпусу крепятся две силовые сменные планки 4, изготовленные из хорошо закаливаемой стали. По ним при работе двигателя перекатываются ролики катков 3.

На верхней плоскости балки 7 (фиг.1) жестко крепятся два штока 28, две опоры балансиров 29 и два стабилизатора 30.

Штоки 28 поршней пустотелые, их стенки в виде овала вытянуты вдоль балки, с которой они жестко соединяются крепежными шпильками, входящими в отверстия крепежных бортиков 63 (фиг.4). Установка штоков на балку производится до установки балки на двигатель. Центровки штоков не требуется ввиду крепления штоков с поршнями самоустанавливающимися замковыми соединениями.

Для этого в центрах боковых стенок штока и хвостовика поршня на стыке их торцев устраивается совмещенный прилив 61 (фиг.4). Верхние плоскости прилива выполнены под острым углом к плоскости стенки поршня, а нижние плоскости под прямым углом к плоскости боковых стенок штока. После стыковки поршней со штоками на прилив надеваются замковые пластины 17. Они собственным весом укладываются на скошенные верхние плоскости прилива, удерживаясь от смещения штифтами.

Между нижними плоскостями приливов и замковыми пластинами остаются при этом зазоры, в которые вставляется и передвигаются до заклинивания клинья 16 (перемещение осуществляется болтами, размещенными в хвостовиках клиньев). Соединение штоков с поршнями замковыми пластинами производится быстро и без заботы о центровке соединяемых деталей.

Стабилизатор 30 представляет собой плиту с кольцевым приливом. Плитой стабилизатор укладывается на верхнюю плоскость балки, а кольцевым приливом (в него прессуется сменная втулка) надевается скользящей посадкой на направляющую стойку 1, запрессованную в прилив продольного ребра 42.

Функция стабилизаторов - обеспечение строго вертикального хода балки 7 относительно плоскости осей коленчатого вала. Поскольку в БСМ предлагаемого типа нормальные силы, действующие на балку 7, взаимно уравновешены, то смещающие силы, действующие на балку, носят случайный характер и невелики по значению. Поэтому следует ожидать, что втулки стабилизаторов будут истираться незначительно, и гарантированный строго вертикальный ход балки 7, штоков 28, поршней 18 и газоотводных труб 23 будет устойчивым и надежным.

Достижение параллельности осей цилиндров и стоек 1 также технологичности не сложно, т.к. эти оси лежат в одной плоскости, а гнезда для цилиндровых втулок, отверстия для прохода трубы 23 и для запрессовки направляющих стоек 1 растачиваются в единой детали с одной установки.

Стойки 1 изготавливаются пустотелыми. Полость в стойке используется как канал для подачи продувочного воздуха из ресивера в полость балки 7.

Предполагается, что ресивер будет монтироваться не на остове двигателя, а располагаться рядом с ним, "на полу" или будет уложен в кювет под полом. Это удобно: ресивер не будет загромождать двигатель, его не надо демонтировать при ремонте, он может быть изготовлен любой формы и размеров.

Из ресивера продувочный воздух через патрубок 33 поступает в полость стойки 1, а из нее - внутрь кожуха 32, укрепленного на верхней плоскости стабилизатора 30. Из кожуха воздух через окно поступает в полость балки 7, а далее через полости штоков 28 в поршни 18.

Кожух 32 - облегченная деталь, изготавливаемая из тонкой листовой стали, алюминиевого листа или из пластика. Уплотнение его по плоскости стабилизатора производится прокладкой, а по стойке 1 - подпружиненной манжетой 31 (самоподжимный сальник).

Балка 7 может быть изготовлена сравнительно легкой, т.к. во время рабочего хода (если принять преимущественное вращение валов в направлениях, указанных стрелками на фиг. 1) центральная часть балки находится между опорными плоскостями штоков 28 и роликами катков, что исключает силы, действующие на изгиб или срез балки, а при крайних положениях катков, когда кратковременно возникают условия для изгиба балки, силы, действующие на балку, невелики (первая половина такта сжатия).

Поэтому вертикальные ребра балки могут быть сравнительно тонкими, а вес балки будет вполне сопоставим с весом двух шатунов и двух крейцкопфов, которые она заменяет в противопоставляемом крейцкопфном двигателе, или может быть даже меньшим.

Учитывая то, что вес поршней и штоков будет несколько меньшим, а суммарный вес размещенных на балке опор и стабилизаторов невелик, следует предположить, что масса возвратно-поступательно движущихся деталей в предлагаемом двигателе будет не больше, чем в идентичном по мощности крейцкопфном двигателе.

В то же время предлагаемый двигатель позволяет уменьшить высоту остова на 30-35% , за счет чего достигается общее значительное снижение веса двигателя.

Устройство балансиров поясняется фиг.2, 8 и 9.

Назначение балансиров состоит в том, чтобы исключить отрыв поперечной балки 7 от роликов катков 3 в случае возникновения условий для зависания балки, а также предотвратить "заброс" балки в верхней мертвой точке.

Балансир состоит из коромысла 36 и двух опор 29 (фиг.2).

Коромысло 36 шарнирно (на подшипнике качения) установлено на пяте 35 оси 12, запрессованной в прилив 13 (см. фиг.1). В окончания плеч коромысла запрессованы оси 78 (фиг.9), на которые надеты ролики 77. В качестве роликов предлагаются шарикоподшипники массовых серий. Ролики плотно примыкают к контактной пластине 72 опор 29.

Каждая опора 29 состоит из трех деталей - подошвы 70, клина 71 и контактной пластины 72 (фиг.8).

Подошва 70 представляет собой плиту с нижними и верхними бортами. Нижними бортами она плотно надевается на балку 7 и крепится от смещения стопорами 73.

Плоскость подошвы между верхними бортами выполнена на конус, соответствующий конусу клина 71, который свободно укладывается на подушку, имея значительные регулировочные зазоры между ее бортами и своими торцами. На клин 71 укладывается пластина 72, входящая между бортами скользящей посадкой. Пластина 72 скрепляется с подошвой четырьмя шпильками 74.

В один из верхних бортов подошвы ввертываются регулировочные болты 75, а в открытый сверху паз входит шпилька 76, ввернутая в торец клина. При ввертывании болтов 75 клин 71 поднимает пластину 72, а при навертывании гайки на шпильку 76 пластина 72 опускается. На этом основана регулировка плотности примыкания пластины 72 к роликам 77.

Балансир приводится в движение балкой, перемещающейся снизу вверх. При этом балка через опору 29 и ролики 77 поднимает одно из плеч коромысла 36 (оно называется активным, а противоположное ему - пассивным). При поднятии активного плеча пассивное естественно опускается и стремится опустить вниз соседнюю балку 7, и если та "зависает", пассивное плечо коромысла принудительно прижимает балку к роликам катка 3.

При нормальной же работе двигателя соседняя балка 7 сама активно перемещается сверху вниз (рабочий ход), поэтому пассивное плечо совершает вслед за нею "следящее" движение.

Если в верхней мертвой точке балка, поднимавшая активное плечо коромысла пытается продолжить свое движение вверх, этому препятствует пассивное плечо коромысла, опирающееся на балку, находящуюся в нижней мертвой точке.

Поскольку коромысло 36 - деталь уравновешенная и укреплена на подшипнике качения, его маятниковые движения при нормальной работе двигателя требуют мизерных энергетических затрат. Детали балансира просты, легко доступны и легко регулируемы.

Коленчатые валы 5 предлагаемого ДВС отличаются от общеприменяемых лишь дополнительными шейками 41 (фиг. 2), на которые жестко крепятся шестерни (зубчатые венцы) 40, соединяющие валы друг с другом.

Соединительных шестерен может быть две. В этом случае они являются одновременно и маховиками, т.к. неизбежно имеют большой диаметр.

В другом варианте (представленном на фиг.2) соединительных шестерен четыре, и они сравнительно невелики. В этом случае две шестерни жестко крепятся на валах, а две, расположенные между ними, будут "паразитными", свободно посаженными на подшипниках качения на пять осей, запрессованных в силовую балку остова.

Характерная особенность данного двигателя в том, что коленчатые валы уложены на силовые балки 8 за пределами картера рядом с наружными плоскостями боковых стенок остова, которые служат одной из боковых опор для крышек коренных подшипников 6. Другими боковыми опорами служат приливы 34 (фиг.2) на верхних плоскостях силовых балок 8.

Такое размещение коленчатых валов облегчает доступ к их опорам, делают более простым монтаж валов.

Функцию нижней головки шатуна в данном ДВС выполняет корпус 2 шатунного подшипника (фиг.6 и 7) с установленным на нем катком 3.

Поверхность сопряжения корпуса с катком сферическая. Каток 3 облегает торцы корпуса 2 бортиками 66 и крепится к корпусу болтами 67. В теле катка выполнены широкие пазы, разделенные продольными перемычками. В перемычках сверлятся несколько поперечных сквозных отверстий, в которые запрессовываются оси 68 ее свободно надетыми на них роликами 69. Пространство между роликами заполнено маслом, стекающим в пазы с балки 7. Обильная смазка улучшает условия работы роликов, уменьшает износ роликов, осей и силовых планок 4, по которым перекатываются ролики, а прилегание катка к корпусу по сфере способствует автоматической самоустановке катка.

Силы, действующие на каток, в данном БСМ постоянно направлены вертикально вниз, поэтому нижняя половина шатунного подшипника 64 практически не нагружена и может быть изготовлена сколь угодно легкой. Шпильки 65, которыми она крепится к корпусу 2, изготавливаются удлиненными, т.к. на них при монтажных работах подвешиваются противовесы, автоматически удерживающие катки в верхнем положении при провертывании коленчатых валов.

Поскольку механизм открытия клапанов, а следовательно, и распределительный вал в данном двигателе отсутствуют, то предусмотрена упрощенная передача, движения на топливный насос 39 из двух валов 37 и 38, зацепленных коническими шестернями.

Предполагается оборудовать каждый цилиндр двумя форсунками и пусковым клапаном, для размещения которых места на верхней плоскости остова достаточно.

Предполагаемый порядок сборки двигателя следующий.

К днищам 22 крепятся огневые пластины 21. Запрессовываются и крепятся цилиндровые втулки 19.

На верхнюю плоскость остова устанавливается без крышки 26 газовый коллектор 25.

Под полости цилиндров подводятся поочередно поршни 18 со смонтированными в них на стенде клапанами 27 и газоотводными трубами 23. В трубы ввернуты пробки 60 с рым-болтами. Через стойку газового коллектора и полость цилиндра опускается монтажный тросик и крепится к рым-болту.

Поршни поочередно поднимаются тросом вверх и крепятся в верхнем положении (делается это с помощью прута, продетого в продувочные окна 44 и опирающегося на верхние торцы стенок коллектора 25).

В гнезда коренных подшипнников укладываются сверху коленчатые валы с заранее надетыми на них соединительными шестернями 40, шатунными подшипниками с катками 3 и монтажными противовесами. Закрываются крышки коренных подшипников 6 и регулируется плотность хода валов в коренных подшипниках. После этого устанавливаются между шестернями 40 паразитные шестерни.

На тележке подвозится поперечная балка 7 с закрепленными на ней штоками 28 и трубами 10 охлаждения. С тележки балка 7 перекатывается на ролики катков 3. (Грузовая площадка тележки выполнена в виде нескольких свободно вращающихся роликов, на которых и размещается балка до ее установки на двигатель).

Запрессовываются направляющие стойки 1. На них надеваются стабилизаторы 30 и крепятся к плоскостям балок 7. Проверяется плотность хода балки со стабилизаторами по стойкам 1. После этого монтажные противовесы с шатунных подшипников снимаются.

Поршни 18 опускаются, стыкуются со штоками 28 и крепятся к ним замковыми пластинами 17. На штуцеры 56 поршней и штуцеры на трубах 10 надеваются гибкие соединительные шланги 15 и крепятся хомутиками. Вывертываются из газоотводных труб монтажные пробки.

На обе балки 7 устанавливаются опоры 29 балансиров. На пяты 35 навешиваются коромысла 36. Регулируется плотность примыкания роликов 77 к контактным пластинам 72.

Сборка остальных деталей, механизмов и ограждений двигателя производится в произвольном порядке.

Предлагаемый двигатель обладает рядом достоинств, делающих его конкурентноспособным по отношению к крейцкопфным ДВС. Он более прост и легок, технологичен в изготовлении и сборке, обладает хорошей ремонтопригодностью и возможно он представляет интерес для изготовителей ДВС средней и большей мощности.

Использование: бесшатунный двухтактный поршневой двигатель внутреннего сгорания с наддувом может быть использовано для большегрузных транспортных средств, а также в судостроении. Сущность изобретения: двигатель содержит корпус, четыре цилиндра, размещенные в два ряда, поршень жестко связан с полыми штоками и с полой поперечной направляющей, свободно лежащей на двух ползунах, установленных на кривошипах двух коленчатых валов. Механизм синхронизации движения поршней выполнен в виде двух коромысел, взаимодействующих с поперечными направляющими. Воздух в цилиндры подается из ресивера через поперечные направляющие штоки и поршни посредством обратных клапанов, установленных в поршнях. На поршнях установлены газоотводные трубы. 4 з.п.ф-лы, 9 ил.

| Двигатель внутреннего сгорания | 1982 |

|

SU1281700A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-09-30—Публикация

1990-12-10—Подача