Изобретение относится к области машиностроения, в частности к двигателестроению, и может быть использовано на самодвижущихся транспортных средствах, судах, локомотивах, тракторах, автомобилях, мотоциклах, пускачах, передвижных и стационарных энергоустановках, подвесных лодочных моторах и других аналогичных изделиях, в народном хозяйстве.

Известен двигатель внутреннего сгорания [1] (в дальнейшем ДВС), содержащий картер, по меньшей мере, один цилиндр, головку цилиндра с тарельчатыми клапанами, причем два коленчатых вала, расположенных в картере, связаны при помощи шатунов и коромысла с поршнем. Валы синхронизированы между собой шестернями, между одним из валов и шестерней установлен упругий элемент (пружина) с возможностью поворота шестерни относительно оси вращения вала. При увеличении давления в цилиндре конец коромысла с шатуном и валом перемещается относительно шестерни за счет пружины, в результате чего изменяется надпоршневой объем.

Недостатком указанного двигателя является сложная конструкция упругого элемента, автоматически регулирующая степень сжатия, одновременно усложняющая конструкцию и самого коленчатого вала.

Известен ДВС [2] с кривошипно-шатунным механизмом преобразования движения, решающий задачу повышения термического кпд двигателя за счет пренебрежимо малого изменения объема камеры сгорания в процессе сгорания смеси. При встречном вращении коленчатых валов за счет разницы угловых фаз α и β шатунных шеек обеспечивается практически выстой поршня в "мертвой точке".

Недостатком указанного ДВС является сложная конструкция механизма преобразования движения за счет наличия шатунов, некомпактность и низкая жесткость двигателя.

Наиболее близким к заявляемому изобретению является двигатель внутреннего сгорании [3], принятый за прототип, который содержит картер, по крайней мере один цилиндр с поршнем и штоком, последний перемещается в отверстии перегородки в нижней полости цилиндра и жестко соединен с кулисой, имеющей две направляющие для ползунов, которые расположены перпендикулярно оси штока. Каждый из ползунов установлен на кривошипной шейке отдельного коленчатого вала, один из которых - вал отбора мощности, причем коленчатые валы установлены в картере и кинематически связаны между собой с возможностью синхронного вращения в противоположные стороны. В четырехтактном исполнении двигателя тарельчатые клапаны газораспределения с пружинами, обязательные для его работы, установлены в головке цилиндра и имеют механический привод. В двухтактном исполнении двигателя клапаны отсутствуют, а в цилиндре имеются продувочные и выхлопные окна газораспределения.

Указанный двигатель внутреннего сгорания имеет следующие недостатки:

1. Однорядное расположение цилиндров и связанные с этим некомпактность, низкая жесткость и увеличенный вес блока цилиндров при наращивании мощности двигателя. Поршень выполнен цельнометаллическим и имеет в связи с этим излишний вес, его юбка испытывает трение типа металл по металлу о стенки цилиндра, а шток поршня не имеет возможности сокращаться и регулировать степень сжатия в цилиндре при сгорании смеси.

2. Соединение свободного конца штока с кулисой выполнено в ее центре, что приводит к образованию рычагов и, следовательно, "изламывающих" моментов, действующих на кулису при ее работе, особенно в пик давления рабочих газов. В свою очередь это ведет к необходимости усиления кулисы и соответственно к увеличению ее веса.

3. Соединение свободного конца штока с кулисой выполнено неподвижным, что препятствует колебательному движению кулисы относительно своего центра масс при возвратно-поступательном движении поршня, а наличие ползунов в рамках кулисы приводит к излишнему весу коленчатого вала. Кроме того, кривошипные шейки являются единым целым с противоположными щечками коленчатого вала, вал является массивным, имеет сложную конфигурацию, технологию изготовления и механической обработки, а двигатель имеет низкие кпд и отношение тягового момента к его весу.

4. Имеющаяся перегородка в нижней полости цилиндра не содержит направляющей, уплотнения штока и его смазки под давлением масла, а также негерметично разобщает картер от нижней полости цилиндра, что при двухтактном исполнении двигателя не позволяет в полной мере организовать эффективную камерно-петлевую продувку (без попадания рабочей смеси и заброса отработанных газов в полость картера) и осуществить смазку преобразующего движение механизма под давлением масла. Кроме того, в двухтактном исполнении двигатель имеет повышенную токсичность отработанных газов, часть рабочей смеси выбрасывается в атмосферу через открытые выхлопные окна цилиндра, что повышает расход топлива и снижает его термический кпд и мощность.

Технический результат изобретения - снижение веса и себестоимости двигателя, упрощение его конструкции и технологии изготовления, повышение компактности и жесткости блока цилиндров, кпд двигателя, его динамических характеристик и отношения тягового момента к весу, надежности, моторесурсов, снижение веса поршня и трения юбки поршня о стенки цилиндра, введение возможности регулирования степени сжатия в цилиндре при сгорании рабочей смеси, упрощение конструкции коленчатого вала, а также соединения кулисы с кривошипной шейкой, обеспечение возможности установки подшипников качения на средние коренные шейки коленчатого вала, а в случае двухтактного исполнения двигателя - уменьшение выброса рабочей смеси в атмосферу через открытые выхлопные окна цилиндра и соответственно расхода топлива, а также токсичности отработанных газов, обеспечение эффективной камерно-петлевой продувки цилиндра, качественной смазки штока и преобразующего движение механизма под давлением масла, а также фитильной смазки зеркала цилиндра и компрессионных колец.

Указанный технический результат достигается тем, что в двигателе внутреннего сгорания, содержащем картер с коленчатыми валами, кинематически связанными между собой с возможностью синхронного вращения, цилиндры и поршни со штоками, кулису с двумя направляющими, расположенными перпендикулярно оси штока, проходящего через перегородку между нижней полостью цилиндра и картером, клапанный механизм газораспределения, цилиндры выполнены с рядным параллельным расположением на картере, угол наклона между осями цилиндров равен 0o, а оси цилиндров смещены по отношению к осям коленчатых валов по ходу их вращения таким образом, что в пик давления рабочих газов ось поршня и штока проходит через центр кривошипного вала, юбка поршня выполнена из эластичного материала с низким коэффициентом трения и малым весом, например из фторопласта, и соединена с головкой поршня, например, с помощью выточек на торцах головки поршня и юбки поршня с фиксацией последней стопорным устройством, шток поршня выполнен телескопическим и имеет в полости упругий элемент, например сжатый газ, резиновый столбик и т.п., свободный конец штока шарнирно закреплен на кулисе, а коленчатые валы связаны между собой с возможностью установки разности угловых фаз их вращения и соответственно разности угловых фаз движения парных поршней в цилиндрах, каждый коленчатый вал выполнен модульно-сборным, щечки коленчатого вала имеют шестерни, вращаются в подшипниках картера, причем для наращивания длины коленчатого вала и мощности двигателя шестерни щечек каждой промежуточной опоры соединены между собой своими торцами, при этом щечки содержат на торцах равноудаленные от центра вращения посадочные отверстия, в которых установлены кривошипные валы, причем от радиальных смещений друг от друга щечки удерживаются зубьями своих шестерен, входящих в зацепление с зубьями шестерен противоположного коленчатого вала, при этом шестерни одного из коленчатых валов входят в зацепление с зубьями вала шестерни, как вариант исполнения коленчатого вала - одна из двух парных средних щечек промежуточной опоры коленчатого вала имеет коренную шейку с полостью, на наружной стороне которой установлены подшипники качения, а в полости расположена радиально неподвижно относительно нее коренная шейка парной щечки с разрезами на конце, которая жестко расперта, например, резьбовой конической пробкой, при этом от осевых смещений внутренние обоймы подшипников удерживаются торцами парных щечек коленчатого вала, кроме того, в двухтактном исполнении двигателя в перегородке между нижней полостью цилиндра и картером установлена направляющая с уплотнением для движения штока, которая связана с системой смазки под давлением, на продувочные окна цилиндра установлены шиберные обратные клапаны, а перед выхлопными окнами цилиндра расположен сборный корпус, содержащий выхлопные окна и клапанные полости, в которых упругим элементом подпружинены клапаны газораспределения с поршнями, имеющими на торцах смягчающие касание выступы, и с пневматическим приводом, клапанные полости имеют атмосферный канал, а также каналы высокого давления и сброса давления, причем в канале высокого давления содержатся фильтрующий элемент и редуктор давления, а в теле цилиндра выполнен канал рециркуляции отработанных газов, соединяющий область выхлопного окна цилиндра с нижней полостью цилиндра через отверстие, выполненное в юбке поршня, головка поршня между канавками компрессионных колец содержит дополнительную канавку с расположенным в ней кольцевым масляным фитилем, от которого по масловоду проложена нить к фитилю, размещенному в полости подвижного конца телескопического штока, последний по периметру имеет выточку с отверстием, связанным с наружным отверстием, выполненным на конце телескопического штока.

Преимуществом настоящего изобретения является тот факт, что за счет рядного параллельного расположения цилиндров на картере вместо однорядного их расположения повышаются компактность и жесткость блока цилиндров с одновременным снижением его габаритов, упрощением конструкции и технологии изготовления. Смещение осей цилиндров по отношению к осям коленчатых валов по ходу их вращения устраняет рычаг и, следовательно, "взламывающий" момент, действующий на кулису в пик давления рабочих газов (положение 10-15o после верхней мертвой точки), что позволяет избежать необходимости механического усиления кулисы, т. е. позволяет сделать ее менее массивной и соответственно более легкой и дешевой. В результате преобразующий движение механизм становится менее инерционным, снижаются динамические маховые нагрузки на двигатель, особенно на высоких оборотах.

Так как шток поршня движется строго вертикально и отсутствует боковое давление на стенки цилиндра со стороны юбки поршня, то последняя выполнена из эластичного и более легкого по сравнению с головкой поршня материала, например из фторопласта, что приводит к снижению металлоемкости и соответственно веса поршня, а также трения юбки о стенки цилиндра и является следующим преимуществом изобретения.

Другим преимуществом является исполнение штока поршня телескопическим с введением в его полость упругого элемента, например резинового столбика, сжатого газа и т.п. Такое конструктивное решение, отличаясь простотой, позволяет штоку сокращаться и автоматически регулировать степень сжатия при сгорании смеси в цилиндре.

Введение шарнирного крепления свободного конца штока на кулисе дает ей возможность совершать колебательные движения относительно своего центра масс, позволяет устанавливать разность угловых фаз вращения коленчатых валов и, следовательно, угловых фаз движения парных поршней в цилиндрах. Такое техническое решение позволяет, не изменяя средний момент двигателя за период вращения, увеличить его равномерность на периоде, в частности, избежать нулевого момента в верхней и нижней мертвых точках поршня и сгладить переходы через эти точки, а также уменьшить уровень вибраций двигателя, связанных с неравномерностью его момента. С другой стороны, предложенное решение приводит к возможности при сохранении прежних плавности движения и уровня вибраций двигателя снизить вес маховика с соответствующим увеличением динамических характеристик двигателя и автомобиля в целом (темп разгона, торможения и т.д.).

Следующим преимуществом изобретения является тот факт, что каждый коленчатый вал двигателя не является единым целым, а собран из отдельных унифицированных модулей (модульно сборный). Каждый модуль представляет из себя соединенные между собой щечку коленчатого вала, шестерню, например косозубую, и коренную шейку. При сборке коленчатого вала в единое целое противоположные щечки соединяются между собой с помощью кривошипных валов, а соединение парных щечек возможно в двух вариантах:

а) торцами своих шестерен с образованием шевронной шестерни (в случае косозубых шестерен), при этом коренными шейками могут служить сами щечки, которые вращаются в подшипниках картера;

б) радиально неподвижным размещением одной коренной шейки внутри полости другой с распиранием внутренней коренной шейки, например резьбовой конической пробкой, при этом коренные шейки вращаются в подшипниках качении.

Такая конструкция коленчатого вала позволяет легко наращивать мощность двигателя путем модульного наращивания длины коленчатого вала, упрощает технологию, снижает себестоимость его изготовления и последующих ремонтно-восстановительных работ. Применение подшипников качения на коренных шейках коленчатого вала снижает потери на трение и увеличивает моторесурсы, надежность и кпд двигателя.

Еще одним преимуществом изобретения является предложенная конструкции кривошипных валов, концы которых радиально подвижны в противоположных щечках коленчатого вала. В этом случае давление рабочих газов распределяется поровну на эти две концевые опоры вращения вместо одной центральной опоры, как это имеет место в прототипе. Тем самым кратно снижается нагрузка на каждую опору вращения и соответственно повышается моторесурс коленчатого вала. Благодаря радиальной подвижности концов кривошипного вала в щечках коленчатого вала центральная часть кривошипного вала выполнена плоскопараллельной и непосредственно расположена в направляющих кулисы. Это позволяет исключить ползуны из кинематической схемы преобразования движения, что дополнительно упрощает конструкцию преобразующего движение механизма и снижает его вес.

Так большинство описанных выше технических решений приводят к снижению веса отдельных частей двигателя и, следовательно, двигателя в целом, соответственно растет и такой важный показатель, как отношение тягового момента к весу двигателя, что является дополнительным преимуществом изобретения.

Следующие преимущества двигателя имеют место при его двухтактном исполнении. Первое из них связано с установкой пластинчатых клапанов газораспределения с пневмоприводом на выхлопные окна и шиберных обратных клапанов на продувочные окна цилиндра. Такое решение позволяет организовать эффективную и экономичную работу системы газораспределения, аналогичную таковой в четырехтактном двигателе, и тем самым снизить выброс рабочей смеси в атмосферу через выхлопные окна за счет их закрывания в период движения поршня от нижней мертвой точки к верхней мертвой точке, а также исключить заброс отработанных газов в нижнюю полость цилиндра и карбюратор через продувочные окна за счет их автоматического закрывания шиберными обратными клапанами. Этим уменьшается расход топлива двухтактного двигателя, увеличиваются его термический кпд и мощность за счет того, что вместо выбрасывания части рабочей смеси в атмосферу она сжигается в цилиндре. Однако по сравнению с четырехтактным двигателем настоящее изобретение имеет то дополнительное преимущество, что в нем уменьшена теплоотдача отработанных газов в клапаны, т.к. последние работают в низкотемпературном режиме в связи с тем, что при выхлопе находятся внутри клапанной полости и не подвергаются действию высоких температур и давлений отработанных газов. Кроме того, исключается распределительный вал с его приводом, необходимые при механическом приводе клапанов, упрощается себестоимость и технологии изготовления последних, т.к. при их изготовлении не требуется применения дорогостоящих высоколегированных жаропрочных сталей и отсутствует необходимость в дополнительных работах по притирке клапанов к поверхностям их седел, как это имеет место в четырехтактном двигателе.

Другим преимуществом двигателя в двухтактном исполнении является введение в его работу с помощью специального канала рециркуляции отработанных газов, выполненного в теле цилиндра, процесса рециркуляции (перемешивания) в определенной пропорции части горячих отработанных газов с холодной рабочей смесью перед подачей ее в камеру сгорания. Тем самым повышается начальная температура рабочей смеси, улучшается процесс и повышается полнота ее сгорания, что в конечном итоге приводит к снижению токсичности выбрасываемых в атмосферу отработанных газов.

Следующим преимуществом двигателя в двухтактном исполнении является тот факт, что перегородка между нижней полостью цилиндра и картером имеет удлиненную направляющую с уплотнением штока, которая более эффективно центрует головку поршня и связана с системой смазки под давлением масла. Кроме того, такое уплотнение обеспечивает герметичное разобщение нижней полости цилиндра от картера, что позволяет в полной мере организовать эффективную камерно-петлевую продувку цилиндра и исключить попадание рабочей смеси и отработанных газов в полость картера. Это дополнительно снижает расход топлива, а также загрязнение масла отработанными газами, улучшает качество смазки и позволяет осуществить смазку преобразующего движение механизма под давлением масла.

Еще одним преимуществом двигателя в двухтактном исполнении является введение кольцевого масляного фитиля между компрессионными кольцами поршня, который обеспечивает эффективную смазку колец и зеркала цилиндра при работе двигателя.

Последние два технических решения устраняют необходимость добавления масла в бензин для смазки двухтактного двигателя.

Заявляемое изобретение поясняется чертежами на фиг.1, 2, 3, 4, 5, 6, 7.

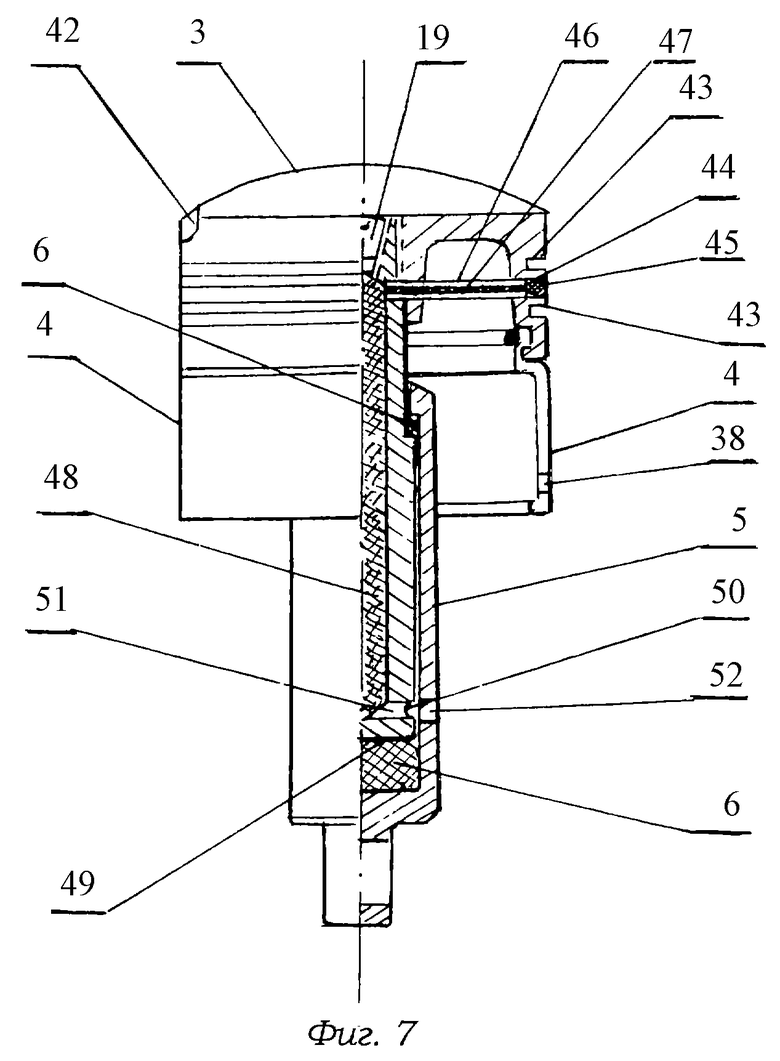

На фиг. 1 показан продольный разрез цилиндра по корпусу, поршню и картеру.

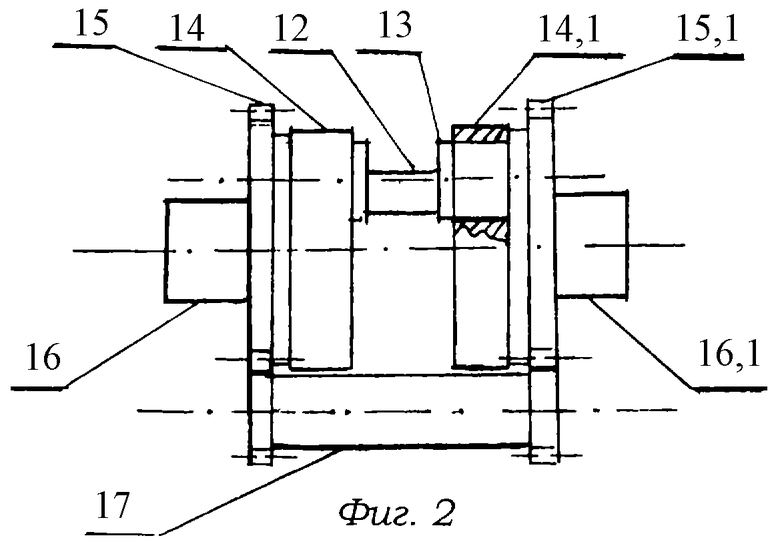

На фиг.2 показаны противоположные щечки коленчатого вала с шестернями и коренными шейками, соединенные кривошипным валом и валом-шестерней.

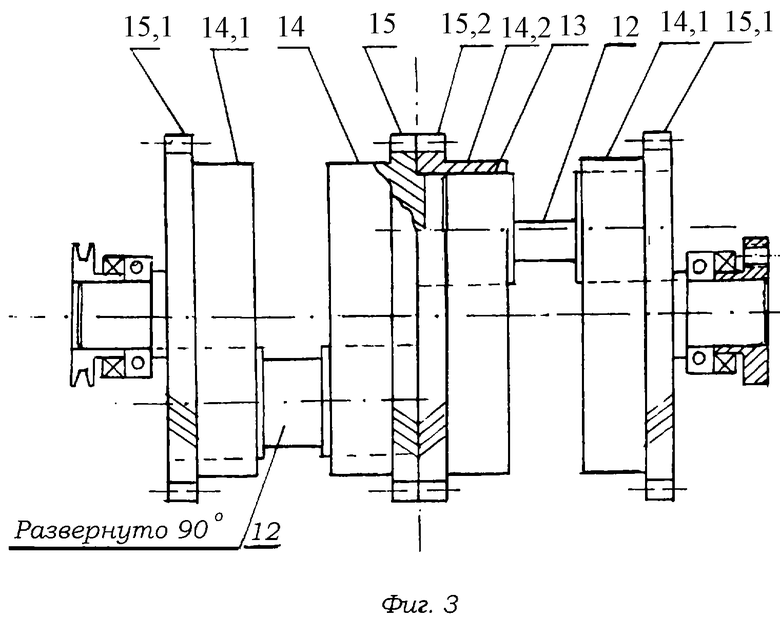

На фиг.3 показан вариант коленчатого вала с опорными щечками.

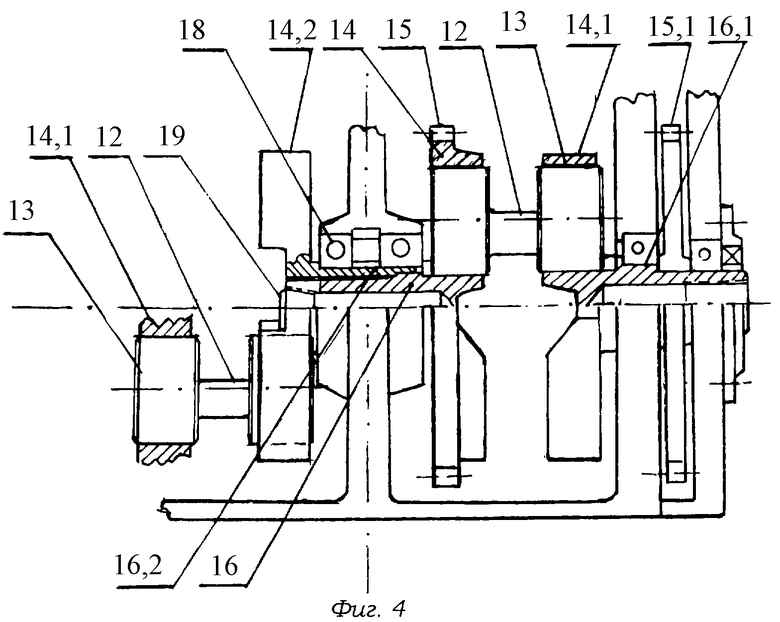

На фиг.4 показан вариант коленчатого вала на подшипниках качения.

На фиг. 5 показан поперечный разрез цилиндра по выхлопным и продувочным окнам при двухтактном исполнении двигателя.

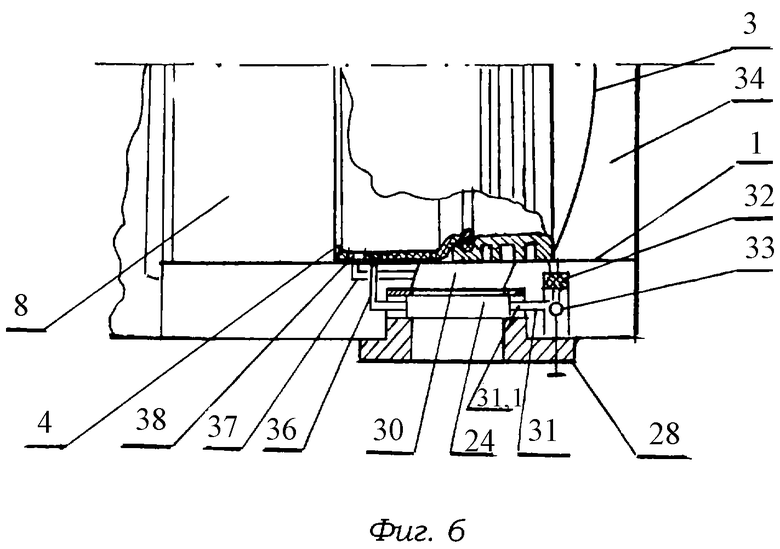

На фиг. 6 показан продольный разрез поршня и стенки цилиндра по выхлопному окну и каналам пневмопривода клапанов газораспределения при двухтактном исполнении двигателя.

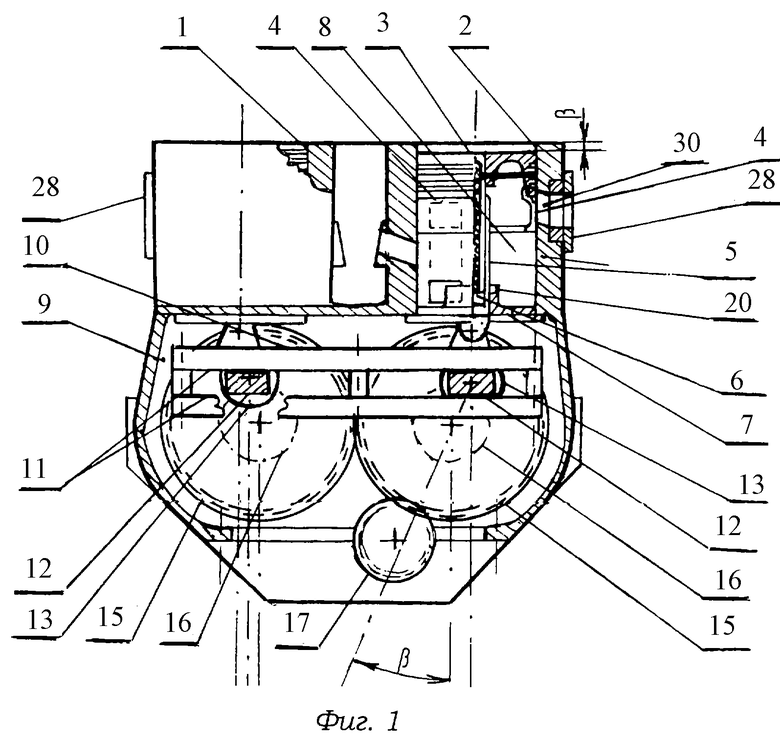

На фиг. 7 показан продольный вырез головки поршня со штоком с расположением упругого элемента и фитилей смазки.

На фиг.1, 2, 3, 4, 5, 6, 7 приняты следующие обозначения:

1, 2 - цилиндры;

3 - головка поршня;

4 - юбка поршня;

5 - телескопический шток;

6 - упругий элемент в полости телескопического штока;

7 - перегородка между нижней полостью цилиндра и картером;

8 - нижняя полость цилиндра;

9 - картер;

10 - кулиса;

11 - направляющие кулисы;

12 - плоские поверхности скольжения кривошипного вала;

13 - кривошипный вал;

14, 14.1 - противоположные щечки коленчатого вала;

14, 14.2 - парные щечки коленчатого вала;

15, 15.1 - шестерни противоположных щечек коленчатого вала;

15, 15.2 - шестерни парных щечек коленчатого вала;

16, 16.1 - коренные шейки противоположных щечек коленчатого вала;

16, 16.2 - коренные шейки парных щечек коленчатого вала;

17 - вал-шестерня;

18 - подшипники качения;

19 - резьбовая коническая пробка;

20 - направляющая с уплотнением для движения телескопического штока;

21 - клапаны газораспределения;

22 - поршни;

23 - смягчающие касание выступы;

24, 24.1 - клапанная полость первой пластины и ее область высокого давления;

25 - первая пластина;

26 - упругий элемент,

27 - вторая пластина;

28 - сборный корпус;

29 - выхлопные окна сборного корпуса;

30 - выхлопные окна цилиндра;

31, 31.1 - канал высокого давления в теле цилиндра и его продолжение в теле сборного корпуса;

32 - фильтрующий элемент;

33 - редуктор давления;

34 - рабочая полость цилиндра;

35 - атмосферный канал;

36 - канал сброса давления;

37 - канал рециркуляции отработанных газов;

38 - отверстие в юбке поршня;

39 - продувочные окна цилиндра;

40 - шиберные обратные клапаны;

41 - патрубок карбюратора;

42 - канавки для эффективной продувки камеры сгорания;

43 - канавки компрессионных колец;

44 - дополнительная канавка;

45 - кольцевой масляный фитиль;

46 - масловод;

47 - нить;

48 - фитиль в полости подвижного конца телескопического штока;

49 - подвижной конец телескопического штока;

50 - выточка по периметру подвижного конца телескопического штока;

51 - отверстие в подвижном конце телескопического штока;

52 - отверстие на конце телескопического штока.

Двигатель внутреннего сгорания (фиг.1) содержит рядные цилиндры 1, 2, каждый из которых содержит головку поршня 3 с юбкой поршня 4 из эластичного материала, закрепленные на конце телескопического штока 5 с упругим элементом 6 в полости, например, сжатым газом, резиновым столбиком и т.п., телескопический шток 5 проходит через перегородку 7 между нижней полостью цилиндра 8 и картером 9 и свободным концом шарнирно крепится на кулисе 10, где в направляющих 11 кулисы установлены подвижно своими плоскими поверхностями скольжения 12 кривошипные валы 13, радиально-вращательно соединяющие противоположные щечки 14, 14.1 коленчатого вала (фиг.2), которые вместе с шестернями 15, 15.1, например косозубыми, и коренными шейками 16, 16.1 образуют унифицированные модули сборного коленчатого вала. В картере 9 параллельно расположены два таких коленчатых вала с возможностью синхронного вращения в разные стороны, причем для устранения радиальных смещений друг относительно друга противоположных щечек 14, 14.1 коленчатые валы связаны между собой зубьями своих шестерен, а шестерни одного из коленчатых валов входят в зацепление с зубьями вала шестерни 17, при этом имеется возможность перезацепить зубья так, чтобы установить произвольную разность угловых фаз β вращения кривошипных валов 13 (см. внизу на фиг.1) и, следовательно, соответствующую разность угловых фаз движения парных поршней в цилиндрах 1, 2, оси которых смещены по отношению к осям коленчатых валов по ходу их вращения таким образом, что в пик давления рабочих газов ось поршня и телескопического штока 5 проходит через центр кривошипного вала 13.

При наращивании количества модулей коленчатого вала и, следовательно, мощности двигателя соединение парных щечек 14, 14.2 коленчатого вала между собой осуществляется торцами их шестерен 15, 15.2 (фиг.3) (с образованием шевронной шестерни в случае исполнения шестерен 15 и 15.2 косозубыми), при этом коренными шейками 16, 16.1, 16.2 служат сами щечки 14, 14.1, 14.2, которые вращаются в подшипниках картера 9 (на фиг.3 не показаны).

В варианте исполнения коленчатого вала одна из двух парных средних щечек 14 промежуточной опоры коленчатого вала имеет коренную шейку 16 с полостью, на наружной стороне которой установлены подшипники качения 18 (фиг.4), а в полости расположена радиально неподвижно относительно нее коренная шейка 16.2 парной щечки 14.2 с разрезами на конце, которая жестко расперта, например, резьбовой конической пробкой 19, при этом от осевых смещений внутренние обоймы подшипников 18 удерживаются торцами парных щечек 14 и 14.2 коленчатого вала.

В двухтактном исполнении двигателя в перегородке 7 между нижней полостью цилиндра 8 и картером 9 установлена направляющая с уплотнением 20 для движения телескопического штока 5, при этом уплотнение позволяет герметизировать нижнюю полость цилиндра 8 от картера 9, клапаны газораспределения 21 (фиг. 5) с поршнями 22, имеющими на торцах смягчающие касание выступы 23, выполнены пластинчатыми с антипригарным покрытием и установлены в полости 24 первой пластины 25, подпружинены упругим элементом 26 и плотно закрыты второй пластиной 27 сборного корпуса 28, имеющего выхлопные окна 29, аналогичные выхлопным окнам цилиндра 30, причем сборный корпус 28 с клапанами газораспределения 21 герметично установлен на плоскости перед выхлопными окнами 30 цилиндра 1, канал высокого давления 31 (фиг.6) в теле цилиндра 1 с установленным в нем фильтрующим элементом 32 и редуктором давления 33 и его продолжение 31.1 в теле сборного корпуса 28 связывают рабочую полость цилиндра 34 с клапанной полостью 24 первой пластины 25 и вместе с атмосферным каналом 35 (фиг.5), каналом сброса давления 36, каналом рециркуляции отработанных газов 37 и отверстием 38 в юбке поршня 4 являются элементами пневматического привода механизма газораспределения, продувочные окна 39 с шиберными обратными клапанами 40 и патрубок 41 карбюратора обеспечивают питание двигателя, головка поршня 3 имеет напротив продувочных окон цилиндра 39 направленные вдоль цилиндра канавки 42 (фиг.7) для эффективной продувки камеры сгорания свежим зарядом, между канавками компрессионных колец 43 содержит дополнительную канавку 44, где расположен кольцевой масляный фитиль 45, от которого по масловоду 46 проложена нить 47 к фитилю 48 в полости подвижного конца телескопического штока 49, последний по периметру имеет выточку 50 с отверстием 51, связанным с отверстием 52, выполненным на конце телескопического штока, куда из масляной системы двигателя попадают капли масла и пропитывают фитили 48 и 45, смазывающие зеркало цилиндра между компрессионными кольцами. Выточка 50 служит для удержания и передачи масла между отверстиями 52 и 51, т.к. при работе двигателя эти отверстия могут находиться не друг напротив друга вследствие проворота подвижного конца телескопического штока вокруг своей оси.

Двигатель работает следующим образом.

Головка поршня 3 с юбкой поршня 4 и телескопическим штоком 5, перемещаясь в цилиндре 1, передает движение кулисе 10, при этом в направляющих 11 кулисы своими плоскими поверхностями скольжения 12 перемещаются поперек своих осей кривошипные валы 13. При увеличении давления в цилиндре 1 головка поршня 3 перемещает верхнюю (подвижную) часть телескопического штока 5, которая сжимает упругий элемент 6 в полости, например сжатый газ, резиновый столбик и т.п., телескопический шток 5 сокращается, в результате чего изменяется надпоршневой объем, автоматически регулируется степень сжатия и снижается пик давления газов при сгорании в цилиндре. Давление через кулису 10 передается на кривошипный вал 13, который, вращаясь своими концевыми опорами в противоположных щечках коленчатого вала 14, 14.1, передает его далее на соответствующий коленчатый вал. В двухтактном исполнении двигателя в дальнейшем головка поршня 3 открывает полностью отверстие канала 31 в теле цилиндра (см. фиг.6) и давление из рабочей полости цилиндра 34 поступает через фильтрующий элемент 32 и редуктор давления 33 в клапанную полость 24 (часть полости 24.1 высокого давления на фиг.5) и перемещает клапаны газораспределения 21 внутрь полости, открывая выхлопные окна цилиндра 30, при этом противодавление в клапанной полости 24 стравливается в атмосферный канал 35. В дальнейшем при опускании головки поршня 3 ниже отверстий канала сброса давления 36 (см. фиг.6) давление из клапанной полости 24.1 стравливается через эти отверстия в рабочую полость цилиндра 34 и под действием сжатых упругих элементов 26 в момент нахождения поршня в нижней мертвой точке клапаны газораспределения 21 закрывают выхлопные окна цилиндра 30. Двигаясь к верхней мертвой точке, головка поршня 3 закрывает каналы высокого давления 31, отсеченные отработанные газы в расчетном объеме из полости выхлопных окон цилиндра 30 через канал рециркуляции отработанных газов 37, отверстие 38 в юбке поршня 4 низким давлением нагнетаются в нижнюю полость цилиндра 8 и перемешиваются (рециркулируются) с рабочей смесью, попавшей из карбюратора (на фиг. не показан) через его патрубок 41 (фиг.5) в нижнюю полость цилиндра 8, и через продувочные окна цилиндра 39 и шиберные обратные клапаны 40 перекачиваются из нижней полости 8 в рабочую полость 34 цилиндра, продолжая газообмен в цилиндре 1 двухтактного двигателя.

Аналогичные процессы происходят в цилиндре 2 двигателя с той лишь разницей, что они смещены по фазе на угол β по отношению к процессам в цилиндре 1 за счет соответствующей разности фаз, установленной при зацеплении между собой зубьев шестерен 15 коленчатых валов, один из которых является выходным. Такое техническое решение возможно благодаря выполнению соединения телескопического штока 5 и кулисы 10 шарнирным и приводит к повышению равномерности момента двигателя на периоде вращения коленчатого вала, приближая его к практически идеальному по равномерности моменту электрического двигателя постоянного тока.

Источники информации

1. А.с. 1682613 А1 МКИ 5 F 02 B 75/32.

2. Патент 2064599 С1 МКИ 6 F 02 B 75/32.

3. А.с. 1151703 А4 МКИ F 02 B 75/32.

Двигатель предназначен для использования на самодвижущихся транспортных средствах. В двигателе цилиндры выполнены с рядным параллельным расположением, их оси смещены относительно осей коленчатых валов по ходу вращения так, что в пик давления ось поршня и штока проходят через центр кривошипного вала; юбка поршня выполнена из эластичного материала, шток поршня выполнен телескопическим и имеет в полости упругий элемент, свободный конец штока шарнирно закреплен на кулисе, а два коленчатых вала связаны между собой с возможностью установки разности угловых фаз их вращения, каждый коленчатый вал выполнен сборным. Изобретение обеспечивает упрощение конструкции и повышение кпд. 6 з.п. ф-лы, 7 ил.

| Двигатель внутреннего сгорания | 1983 |

|

SU1151703A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2064599C1 |

| Двигатель внутреннего сгорания | 1989 |

|

SU1682613A1 |

| ПУЛЬСНЫЙ РАДИОСПЕКТРОМЕТР МЕТРОВОГОДИАПАЗОНА | 0 |

|

SU322090A1 |

Авторы

Даты

2003-03-20—Публикация

2000-05-29—Подача