Изобретение относится к возвратным пружинам из упругих полимерных материалов для прессового оборудования.

В отечественном и импортном прессовом оборудовании широко применяются возвратные пружины из полимерных материалов, как правило, из полиуретана. Использование таких пружин обеспечивает при штамповке ряд преимуществ по сравнению с традиционными схемами с пружинами из металла. Основными преимуществами в данном случае являются большое усилие, снимаемое при осадке, легкая сменяемость, более низкая стоимость и т.п.

Известные конструкции полимерных возвратных пружин прессов для штамповки деталей конструктивно довольно просты. Они представляют собой цилиндрические тела с центральным каналом и работают в процессе эксплуатации на осевое циклическое сжатие. Отечественные пружины изготавливаются обычно из марок полиуретана типа СКУ-ПФЛ и СКУ-8, традиционно используемых в прессовом оборудовании.

Недостаток данной конструкции - малый ресурс работы (низкая циклическая стойкость) при циклическом сжатии по причине высокой концентрации напряжений в районе торцов пружины. Для обеспечения устойчивого производственного процесса необходима работоспособность пружин не менее 250000 сжатий при уровне деформаций сжатия 25-30%. Как показывает практика применения пружин на прессово-рамном заводе А.О."КамАЗ, такая циклическая стойкость на отечественных марках полиуретана не обеспечивается.

Цель изобретения - увеличение ресурса работы пружины за счет снижения уровня максимальных напряжений в торцовых зонах пружины. При прочих равных условиях это обеспечивает повышение циклической стойкости конструкции.

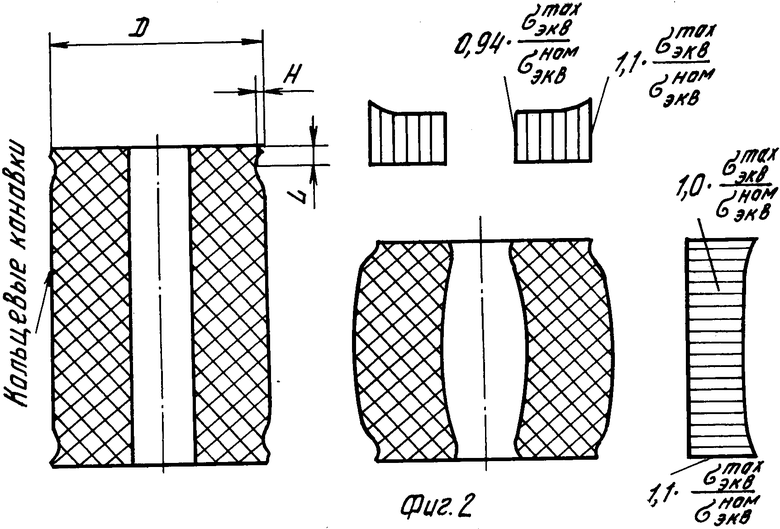

Поставленная цель достигается выполнением на наружной цилиндрической поверхности пружины в торцовых зонах кольцевых канавок глубиной Н=(0,02-0,1) ˙ D. Максимальная глубина канавок находится от торцов на расстоянии L= (0,04-0,25) ˙ D, где D - диаметр пружины.

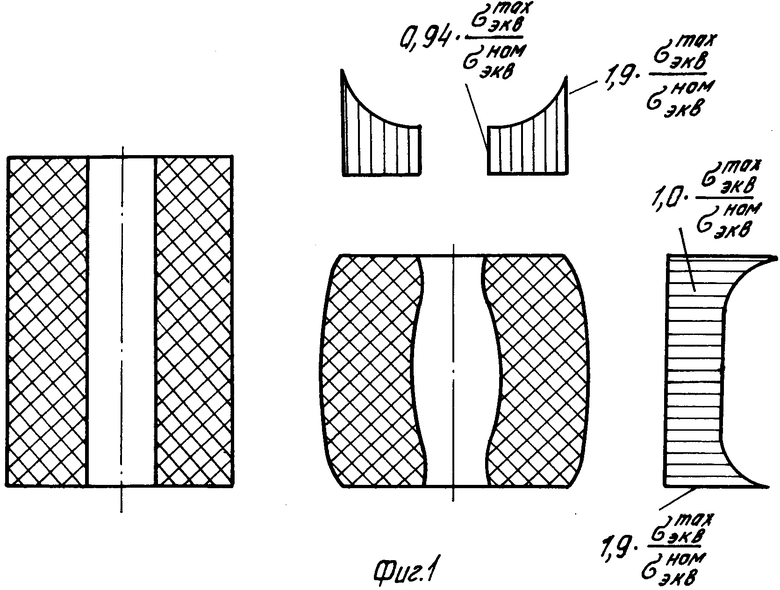

На фиг.1 представлена конструкция пружины согласно прототипу в исходном и деформированном виде, а также эпюра безразмерной интенсивности эквивалентных напряжений σэквmax/ σэквном в поверхностном слое деформированной пружины (согласно классической теории механики деформированного твердого тела экстремум напряжений в односвязных областях достигается именно на поверхности), где σэквmax - уровень интенсивности нормальных напряжений в поверхностном слое пружины; σэквном - уровень интенсивности нормальных напряжений в среднем сечении пружины. Как следует из распределения эпюры безразмерной интенсивности напряжений, в торцовой зоне пружины при рабочем цикле наблюдается ярко выраженная концентрация напряжений. Результаты получены численным методом конечных элементов по адекватной математической модели, установленной из эксперимента.

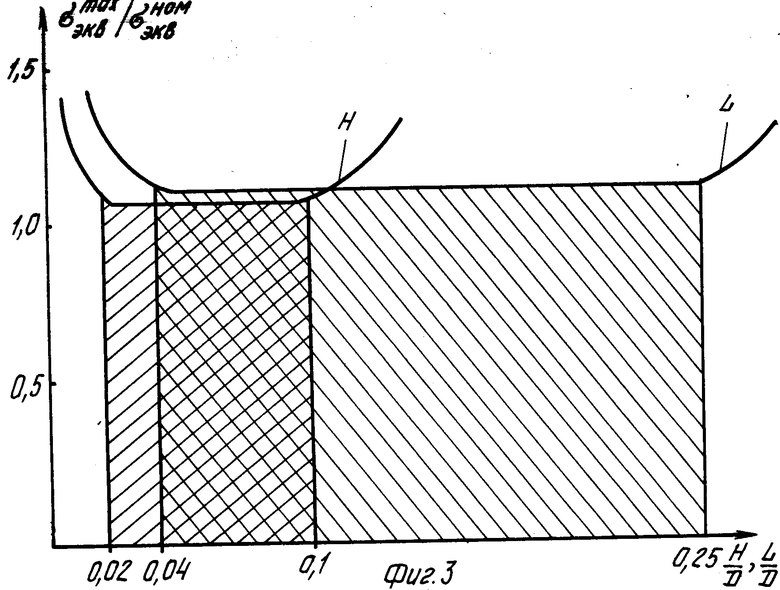

Концентрация напряжений в торцовой зоне снимается кольцевыми проточками с указанными конструктивными соотношениями (фиг.2). При этом концентрация снимается практически до номинального уровня - 1,1. За счет снятия концентрации напряжений резко повышается ресурс работы пружины. Для уменьшения напряжений в районе торцов пружины глубина кольцевых канавок должна быть 0,02-0,1 диаметра пружины, а максимальная глубина канавок должна находиться на расстоянии от торцов 0,04-0,25 диаметра пружины. При глубине проточки менее 0,02 ˙ D она мала, ее недостаточно для снятия концентрации напряжения в торцовой зоне. При глубине проточки больше 0,1 ˙ D концентрация смещается в ее вершину, что также нежелательно. При расстоянии от торца более 0,25 ˙ D проточка слабо влияет на торцовую поверхность, не снимая концентрации напряжений. Наоборот, при расстоянии от торца меньше 0,04 ˙ D вершина проточки попадает практически в угловую точку на торце, и опять наблюдается высокий уровень концентрации. Оптимальность заявляемых соотношений графически показана на фиг.3.

П р и м е р. Пружины с наружным диаметром 50 мм, внутренним диаметром 17 мм и высотой 80 мм, выполненные из полиуретана в двух вариантах: с кольцевыми канавками максимальной глубиной 2 мм на расстоянии 5 мм от торцов; без кольцевых канавок - подверглись циклическому сжатию частотой 16 нагружений в минуту. Величина осевой деформации при этом составляла 25% от высоты пружины. Испытания проводились на сервогидравлической испытательной машине "МТS-01" (США).

В результате испытаний установлено следующее.

Пружина без кольцевых канавок разрушилась после 124000 циклов нагружений. Трещина образовалась в районе пересечения торцовой и цилиндрической поверхности пружины (что согласуется с эпюрой эквивалентных напряжений на фиг.1) и распространилась вдоль и в глубину пружины до пересечения с внутренним цилиндрическим каналом, образцов при этом конус. Пружина с кольцевыми канавками выдержала 440000 циклов нагружений и была снята с испытательного стенда из-за невозможности доведения конструкции до разрушения.

Таким образом, кольцевые канавки на цилиндрической поверхности пружины глубиной (0,02-0,1) ˙ D, максимальная глубина которых находится на расстоянии (0,04- -0,2) ˙ D от торцов, позволяют существенно повысить ресурс пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗВРАТНАЯ ПОЛИМЕРНАЯ ПРУЖИНА ПРЕССА ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ | 1993 |

|

RU2068510C1 |

| СЕЙСМИЧЕСКИЙ ПНЕВМОИЗЛУЧАТЕЛЬ | 2001 |

|

RU2204848C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНА | 1996 |

|

RU2130038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДНЫХ АРМИРОВАННЫХ РЕМНЕЙ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1994 |

|

RU2057018C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| БЛОК ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1992 |

|

RU2033875C1 |

| ПРИВОДНОЙ ШЕСТИГРАННЫЙ РЕМЕНЬ | 1993 |

|

RU2087772C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРОВ | 1996 |

|

RU2106163C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2266439C2 |

| СЕЙСМИЧЕСКИЙ ПНЕВМОИЗЛУЧАТЕЛЬ | 2001 |

|

RU2204845C1 |

Использование: в отечественном и импортном прессовом оборудовании в качестве цилиндрических возвратных пружин из упругих полимерных материалов. Сущность изобретения: возвратная полимерная пружина пресса для штамповки деталей с центральным каналом имеет на наружной цилиндрической поверхности пружины в торцовых зонах кольцевые канавки глубиной H = (0,02 - 0,1) D. Максимальная глубина канавок находится от торцов на расстоянии L = (0,04 - 0,25) D, где D - диаметр пружины. 3 ил.

ВОЗВРАТНАЯ ПОЛИМЕРНАЯ ПРУЖИНА ПРЕССА ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ, выполненная в форме цилиндра с центральным каналом, отличающаяся тем, что на наружной цилиндрической поверхности пружины выполнены кольцевые канавки глубиной H = (0,02 - 0,1)D, а максимальная глубина канавок расположена от торцов пружины на расстоянии L = (0,04 - 0,25)D, где D - диаметр пружины.

| Скворцов Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| Подготовительные работы | |||

| М.: Машиностроение, 1970, с.238, рис.143а. |

Авторы

Даты

1994-09-30—Публикация

1992-04-29—Подача