Изобретение относится к технологии обработки поверхности минеральных материалов нанесением защитного антиэрозионного покрытия и предназначено для обработки естественного искусственного минерального материала, стройконструкций, изделий из камня.

Известен способ обработки минерального материала, включающий его термообработку, вакуумирование зоны обработки и нанесение под давлением защитного поверхностного покрытия.

Устройство для осуществления этого способа содержит камеру, соединенную трубопроводами с вакуум-установкой и средством подачи защитного покрытия, и источник тепла.

Недостатком этого способа и устройства является низкое качество и ненадежность защитного покрытия.

Цель изобретения - повышение качества и увеличение долговечности материала без искажения фактуры.

Это достигается тем, что в способе обработки минерального материала перед нанесением защитного покрытия поверхность обрабатываемого материала облучают направленным потоком тепловой энергии и, не снимая вакуума, обдувают ее перегретым нейтральным газом, после чего, продолжая вакуумирование зоны обработки, на поверхность материала распыляют защитное поверхностное покрытие в виде вязкотекучей жидкости, твердопластичной при температуре окружающей среды. Устройство для осуществления способа снабжено рабочим органом для нанесения защитного покрытия на поверхность материала и источником подачи перегретого нейтрального газа, соединенным с камерой магистралью, а рабочий орган для нанесения защитного покрытия и источник тепла установлены в камере над материалом, при этом рабочий орган выполнен в виде щелевого сопла, установленного в камере с возможностью поворота посредством шарового шарнира.

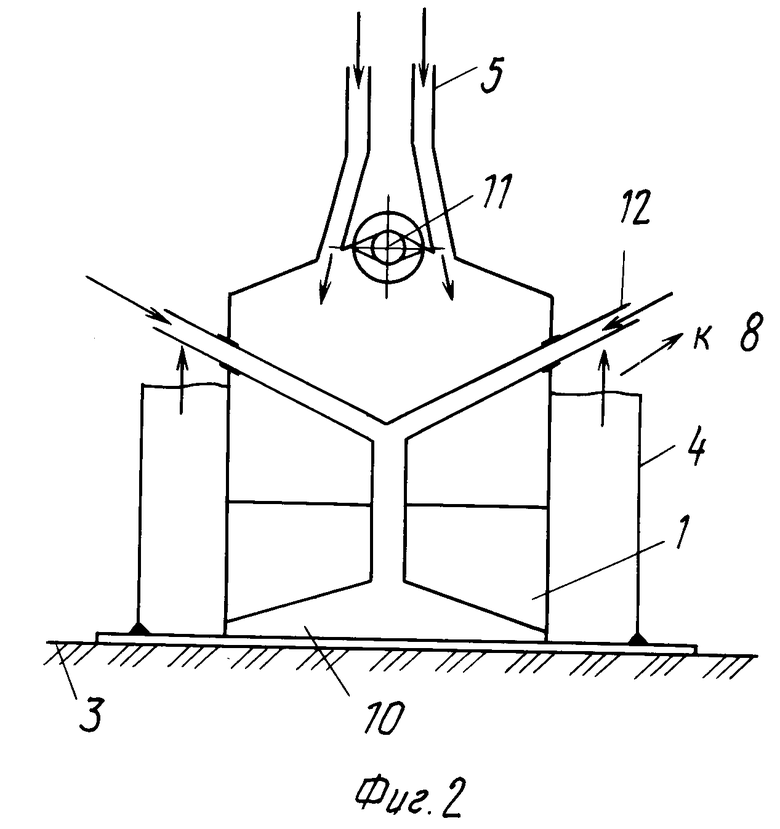

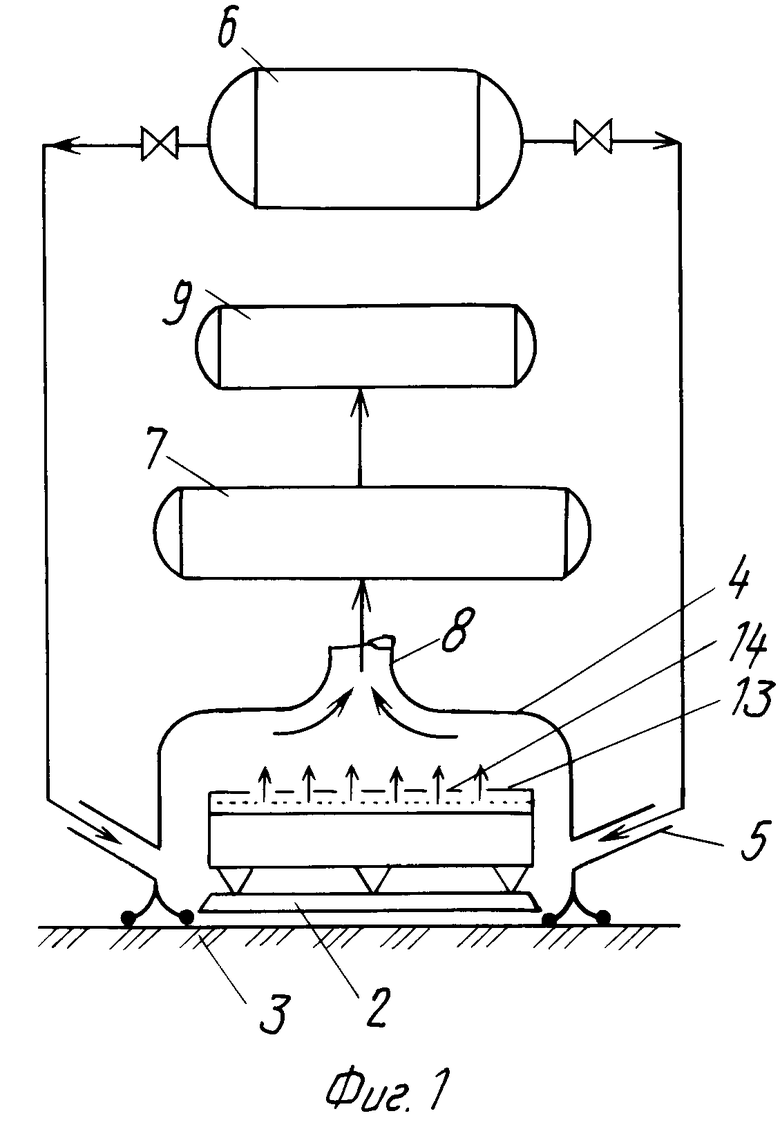

На фиг.1 показано устройство для обработки материала; на фиг.2 - рабочий орган устройства с коммуникациями.

Устройство для обработки минерального материала содержит источник 1 теплового излучения, например, в виде ламп красного и инфракрасного спектров излучения, рабочий орган 2 для нанесения защитного покрытия на материал 3 при его обработке. Рабочие органы размещены в полости защитного кожуха 4, имеющего магистрали 5 для подачи перегретого нейтрального газа СО2, Не от источника 6 газа. Полость кожуха соединена также через сепаратор 7 посредством патрубка 8 с вакуум-установкой 9. Рабочий орган 1 (фиг.1) выполнен в виде щелевого сопла 10 (фиг.2) и подвешен своим корпусом на шаровом шарнире 11 для возможности ориентирования к поверхности минерального материала 3. Сопло 10 полостью соединено с магистралями 12 подачи рабочего агента для покрытия поверхностной структуры материала нанесением под давлением защитного вещества, распыляемого в потоке перегретого газа, истекающего из сопла 10. В качестве такого вещества используют мономеры бесцветного пластического вещества, например эфирстирола. Возможно использование и естественных веществ типа воска, жиров и т.п.

Для активации проникновения вещества в поры и микропоры разогретого материала 3 рабочий орган 1 оснащен также камерой 13 с перфорированным перекрытием 14. Камера расположена в зоне высокой температуры и заполнена возгоняемым веществом для улучшения проникновения защитного вещества в поры и микропоры и лучшего сцепления его с материалом. В качестве вещества в камере 13 используют порошок алюминиево-цинково-магниевый при соотношении 8: 1,5: 0,5 при искусственном минеральном материале, содержащем алюмоферриты и алюмосиликаты, а при естественном материале типа мрамор, гранит и т.п. используют заполнение камеры 13 веществом, сорбирующим отходящие газы от структуры материала 3, например порошок кальция, кремния, который сорбирует микрочастицы и газообразный фазы и утилизирует их, предупреждая токсичность.

Способ осуществляют при использовании устройства следующим образом.

Защитный кожух 4 с закрепленным под ним на шарнире 11 рабочим органом 1 располагают над поверхностью материала 3 в зоне (на участке) его обработки и включают рабочий орган 1 для просушки и прогрева поверхности материала. В зависимости от структуры и типа материала температуру выбирают 120-300оС, на поверхности материала 3 при этом постоянно вакуумируют зону прогрева и просушки для исключения конденсации влаги в микропорах, концентрации ее там и более глубокого проникновения, т.е. для полной и гарантийной стадии обезвоживания и извлечения пароводяных и парогазовых фаз из поверхностной структуры. После этого перед окончанием просушки и обезвоживания по патрубкам 5 продувают перегретым до 150-250оС нейтральным газом типа СО2, Не и вакуумируют зону под кожухом 4. Затем распыляют вязкотекучую жидкость, которая имеет это свойство при разогреве до температуры поверхности материала, но остается твердопластичной при температуре окружающей среды. Этот процесс ведут также при вакуумировании зоны под куполом, но показатель вакуума снижают в 2-3 раза против основного 0,8-0,3 атм, но не менее 0,9 атм, и снимают кожух, переводя его на новый участок.

П р и м е р. Поверхность мрамора розового (итальянского) подвергают нагреву до 180оС и вакуумируют из-под купола газовые и парогазовые фазы, осуществляя просушку до отн. влажн. 13-15% (весь контроль ведут использованием приборов (не показаны): термометра, датчика влажности, датчика давления). Процесс занимает 3-10 мин на 1 м2. Отводят вакуумируемые фазы через сепаратор 7 в бункер вакуум-установки 9 для последующей утилизации. Рабочий орган 1 выключают и участок прогрева-просушки продувают из патрубков 5 перегретым до 200оС СО2, вынося из микропор материала остатки влаги в виде пара и остатки воздуха (его кислород и азот, отрицательно влияющие на процесс надежного соединения вещества с материалом). После этого, понижая до 0,9 кгс/см2 степень вакуума под кожухом 4, производят распыление на прогретую и просушенную поверхность 3 защитного слоя вещества толщиной пленки 0,05-0,1 мм (определяют количеством подачи на 1 м2), используя расплав эфирстирола с продуктами его паровой возгонки, которые внедряются направленным распылением в микропоры материала. Осуществляемое при этом слабое вакуумирование позволяет освободить микропоры в материале от остаточного газа СО2.

При обработке более прочных материалов (граниты, песчаники) используют технологию более высоких температур (до 300оС) прогрева, а материал покрытия его поверхностной микроструктуры выбирают по требованию технологии (долговечность, полихром и т.п.).

Использование: при защите поверхностей минеральных естественных и искусственных материалов от воздействия агрессивных сред и окружающей среды. Сущность изобретения: прогревают поверхность устройством 1 и одновременно вакуумируют зоны прогрева 2, затем, не снимая вакуума, сразу после прогрева на поверхность распыляют эмульсионный состав 3, внедряя его в освобожденные от влаги и воздуха поры и микропоры 4 поверхности материала. После этого, не снимая вакуума, дают остыть поверхности до 35 - 50°С и освобождают материал для использования в технологическом процессе. Устройство использует отдельные известные механизмы и агрегаты: вакуум-установку, герметизирующий кожух, нагревательный узел и распылитель с заглаживающим механизмом. Эта совокупность признаков оригинальна и является новой для такого процесса. 2 с.п.ф-лы, 2 ил.

| Способ изготовления полых железобетонных элементов | 1979 |

|

SU876618A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-10-15—Публикация

1991-05-12—Подача