(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЖЕЛЕЗОБЕТОННЫХ

1

Изобретение относится к способам изготовления элементов железобетонных конструкций,преимущественно для сборных железобетонных дымовых труб, подвергаемых при эксплуатации одновременному воздействию высокой температуры и агрессивных по отношению к бетону и стальной арматуре газов и жидкостей

Известен-способ изготовления бетонных изделий, включающий формование, термообработку и пропитку изделий , кирлотостойким материалом (водным насыщенным раствором фосфата аммония) fe течение 2-5 мин C-1-IНедостатком известного способа невысокая прочность и коррозионная стойкость получаемых из- делАй.

Наиболее близким к предлах аемому является способ изготовления полых железобетонных элементов, включающий формование их, термообработку при переменном по направлению температурном перепаде в 60-160 С между внутренней и наружной поверхностями элементов и пропитку ,2 .

Известный способ не позволяет обеспечить высокую прочность и коррозионную стойкость элементов, так

ЭЛЕМЕНТОВ

как пропитка их производится после раскрытия трещин.

Цель изобретения - пов1гшение прочности и коррозионной стойкости элементов.

Указанная цель достигается тем, что в способе изготовления полых Железобетонных элементов, включающем формование их, термообработку при

10 переменном по направлению температурном перепаде в 60-160°С между внутренней и наружной поверхностями элементов и пропитку, последнюю производят в процессе термообработки

15 при давлении со стороны поверхности с меньшей температурой нагрева 1,52 ати в течение 5-10 мин.

Сущность изобретения заключается в следующем.

20

На стадии изготовления элементов ствола железобетонных дымовых труб путем термообработки, соответствующей воздействию температуры в период эксплуатации или на 10г-15% превыша25ющей последнюю, в элементах создают температурное термонапряженное состояние, вызывающее образование трещин, места расположения и ширина раскрытия которых соответствует

30 эксплуатационным.

Это вытекает из результатов экспериментальных исследований, показывающих, что при многократных циклах нагрев-охлаждение места расположения трещин и ширина их раскрытия определяются первым циклом и не меняются при последующих нагревах и охлаждениях.

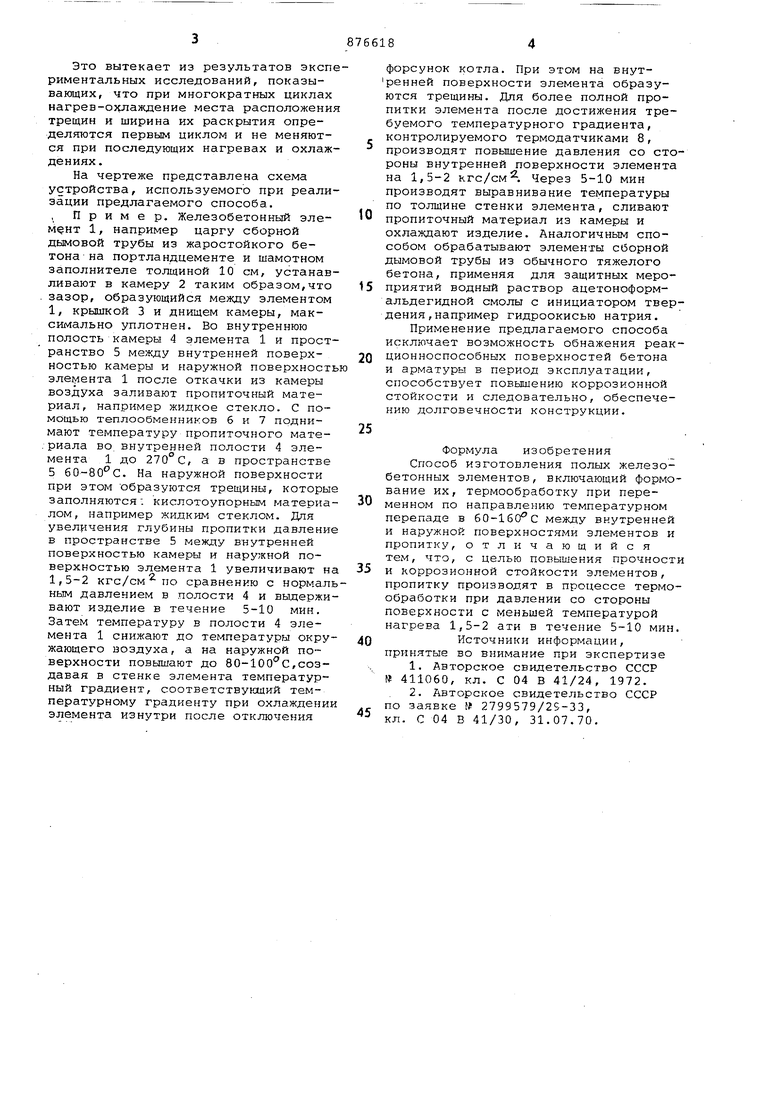

На чертеже представлена схема устройства, используемого при реализации предлагаемого способа.

Пример. Железобетонный элем нт 1, например царгу сборной дымовой трубы из жаростойкого бетона на портландцементе и шамотном заполнителе толщиной 10 см, устанавливают в камеру 2 таким образом,что зазор, образующийся между элементом 1, крышкой 3 и днищем камеры, максимально уплотнен. Во внутреннюю полость камеры 4 элемента 1 и пространство 5 между внутренней поверхностью камеры и наружной поверхность элемента 1 после откачки из камеры воздуха заливают пропиточный материал, например жидкое стекло. С помощью теплообменников б и 7 поднимают температуру пропиточного мате.риала во внутренней полости 4 элемента 1 до 270 С/ а в пространстве 5 60-80 0. На наружной поверхности при этом Образуются трещины, которые заполняются: кислотоупорным материалом, например жидким стеклом. Для увеличения глубины пропитки давление в пространстве 5 между внутренней поверхностью камеры и наружной поверхностью элемента 1 увеличивают на 1,5-2 кгс/см по сравнению с нормальным давлением в полости 4 и выдерживают изделие в течение 5-10 мин. Затем температуру в полости 4 элемента 1 снижают до температуры окружающего воздуха, а на наружной поверхности повышают до 80-100с,создавая в стенке элемента температурный градиент, соответствукадий температурному градиенту при охлаждении элемента изнутри после отключения

форсунок котла. При этом на внутренней поверхности элемента образуются трещины. Для более полной пропитки элемента после достижения требуемого температурного градиента, контролируемого термодатчиками 8, производят повышение давления со стороны внутренней поверхности элемента на 1,5-2 кгс/см. Через 5-10 мин производят выравнивание температуры по толщине стенки элемента, сливают пропиточный материал из камеры и охлаждают изделие. Аналогичным способом обрабатывают элементы сборной дымовой трубы из обычного тяжелого бетона, применяя для защитных мероприятий водный раствор ацетоноформальдегидной смолы с инициатором твердения, например гидроокисью натрия.

Применение предлагаемого способа исключает возможность обнажения реакционноспособных поверхностей бетона и арматуры в период эксплуатации, способствует повышению коррозионной стойкости и следовательно, обеспечению долговечности конструкции.

Формула изобретения Способ изготовления полых железобетонных элементов, включающий формование их, термообработку при переменном по направлению температурном перепаде в 60-160 0 между внутренней и наружной поверхностями элементов и пропитку, отличающийся тем, что, с целью повышения прочности и коррозионной стойкости элементов, пропитку производят в процессе термообработки при давлении со стороны поверхности с меньшей температурой нагрева 1,5-2 ати в течение 5-10 мин.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 411060, кл. С 04 В 41/24, 1972.

2.Авторское свидетельство СССР по заявке № 2799579/2S-33,

кл. С 04 В 41/30, 31.07.70.

Байонетное кольцо

Рг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления железобетонныхэлЕМЕНТОВ | 1979 |

|

SU846541A1 |

| Способ изготовления бетонополимерных изделий | 1978 |

|

SU726067A1 |

| Способ изготовления бетонных изделий | 1980 |

|

SU885229A1 |

| Стержень для армирования бетона и способ его изготовления | 1989 |

|

SU1761903A1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| КАМЕРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2283290C2 |

| Способ пропитки строительных элементов, конструкций и сооружений и устройство для его осуществления | 1989 |

|

SU1784461A1 |

| Дорожная плита | 2020 |

|

RU2739818C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

Авторы

Даты

1981-10-30—Публикация

1979-12-21—Подача