Изобретение относится к полимерным композициям для ремонта строительных конструкций и приклеивания штучных химстойких материалов к бетонному основанию.

Известны полимерные композиции на основе полиэфирных, эпоксидных, фенолоформальдегидных смол аналогичного назначения (1).

Полимерные композиции на основе полиэфирных, эпоксидных и фенолоформальдегидных смол имеют ограниченную химстойкость: полиэфирные и фенолоформальдегидные композиции не стойки в щелочных средах, эпоксидные - в кислотных средах.

Известны полимерные композиции, включающие фураноэпоксидную смолу, отвердитель - полиэтиленполиамин и наполнитель (2, 3).

Известна фурановая композиция на основе совмещенной фураноэпоксидной смолы при соотношении мономера ФА 6 мас.ч. и ЭД-20 9,1 мас.ч. (4). Отвержденная композиция характеризуется следующими показателями:

разрушающее напряжение при сжатии - 80,0 МПа; при статическом изгибе - 27 МПа.

Композиция имеет относительно хорошую стойкость в воде и растворах щелочей, но не стойкая в растворах кислот низкой и высокой концентраций. Адгезия к сухому бетону, стали высокая, а к влажному бетону - низкая.

Эту композицию превосходит полимерная композиция на основе смолы, полученной при совмещении эпоксидной смолы ЭД-16 с мономером ФА, взятых в соотношении 1,5:1 (5), имеющий показатели: разрушающее напряжение при сжатии - 95 МПа, при статическом изгибе 27 МПа, жизнеспособность 10-12 ч.

Связующее для этой композиции имеет повышенную вязкость - 150-200 с (по ВЗ-246, диаметр сопла 4 мм), это затрудняет ее применение для ремонтных составов из-за технологических трудностей при приготовлении вследствие плохой смачиваемости наполнителей и более интенсивного перемешивания.

Полимерная композиция на основе смолы ФАЭД-20 с вязкостью по ВЗ-246 20-40 обладает лучшими прочностными показателями и технологичностью. Связующее ФАЭД-20 получено совмещением мономера ФА и эпоксидной смолой ЭД-20 или ЭД-22 в соотношении 8:2 при 60оС в присутствии поверхностно-активного вещества (ПАВ), которое добавлено для увеличения адгезии композиции к влажной поверхности (2).

Адгезия полимербетона к влажной бетонной поверхности имеет важное значение для ремонта гидротехнических сооружений, объектов химической промышленности и строительства, т. к. условия эксплуатации не дают возможности остановки производства на длительное время для подготовки поверхности к ремонтным работам и последующего проведения работ.

Полимербетон на ФАЭД-20 после термообработки по специальному режиму имеет показатель разрушающего напряжения при сжатии - 120-130 МПа, при статическом изгибе - 35-40 МПа. Однако дальнейшее повышение прочностных свойств продолжает оставаться актуальной задачей, т.к. повысить прочностные показатели композиций (разрушающее напряжение при сжатии и при статическом изгибе) - важные характеристики, особенно композиций, применяемых для ремонта и защиты бетонных и железобетонных конструкций, так как именно поверхность бетона и его дефектные места воспринимают наибольшие сжимающие и изгибающие нагрузки.

Из-за дефицитности компонентов (смолы ЭД-20 и ПАВ) вышеперечисленные композиции не могут широко использоваться для ремонта и защиты бетонных сооружений.

Наиболее близкой по технической сущности к изобретению является полимерная композиция на основе совмещенной фураноэпоксисланцевой смолы ФАЭИС с соотношением фуранового компонента (мономера ФАМ) и эпоксидного компонента (смолы ЭИС-1) (1:1-4:1), содержащая на 100 мас.ч. связующего 20-25 мас.ч. полиэтиленполиамина (ПЭПА) и 5-17 мас.ч. минерального наполнителя (6). Из связующих типа ФАЭИС наибольшее использование получила смола ФАЭИС-30 (соотношение мономера ФАМ и ЭИС-1 - 7:3), которая освоена промышленностью.

В этом случае для повышения адгезии к влажной бетонной поверхности из-за присутствия в составе ЭИС-1 поверхностно-активного вещества - 5-метилрезорцина - дополнительной модификации композиции не требуется. Эпоксидный компонент ЭИС-1 является более дешевым и менее дефицитным в сравнении с ЭД-20.

Композиция характеризуется разрушающим напряжением при сжатии - 143 МПа, при статическоим изгибе - 37,6 МПа, жизнеспособность - 8-10 ч.

Композиция на смолах ФАЭИС характеризуется высокой водостойкостью и щелочестойкостью, однако она нестойка в кислотных средах, а время ее отверждения составляет 8-10 ч.

Стойкость в кислотных средах имеет важное значение, т.к. ремонтная композиция используется и для приклеивания штучных химстойких изделий для антикоррозионной защиты различных поверхностей, эксплуатирующихся в кислотных и щелочных средах, а также в качестве гидроизоляционного материала железобетонных емкостей, подверженных воздействию переменной Рн среды.

Время отверждения композиции необходимо сократить с 8-10 ч до 3-4 ч, т. к. после нанесения ее на бетонную поверхность из-за длительного срока схватывания происходит сползание ее с защищаемой поверхности, требуется дополнительное время и повышенный расход дорогих фураноэпоксидных материалов.

Использование дефицитного отвердителя - полиэтиленполиамина, для отверждения композиций на ФАЭИС является существенным препятствием для ее более широкого применения в промышленном и гидротехническом строительстве, поэтому необходимо заменить этот отвердитель на более доступный без снижения качества проводимых работ.

Технической задачей изобретения является повышение прочностных свойств, химической стойкости адгезионных соединений в кислотных средах и снижение времени отверждения полимерной композиции.

Техническая задача достигается тем, что композиция для ремонта и приклеивания штучных химстойких изделий к бетонному основанию, включающая фурфуролацетонэпоксисланцевое связующее, аминный отвердитель и минеральный наполнитель, содержит в качестве аминного отвердителя смесь отходов производства соли АГ - смесь легкой фракции с температурой кипения 200-204оС массовой долей гексаметилендиамино- 94-98% , массовой долей воды 6-17%, аминным числом 938-943 мг КОН/г с кубовым остатком ректификации гексаметилендиамина-сырца массовой долей воды 0,5-0,6%, при массовом соотношении легкой фракции и кубового остатка 1:(15-17) в качестве наполнителя армазит порошок - смесь п-толуолсульфохлорида с графитовым порошком в массовом соотношении (8-8,5):100 и дополнительно фосфорный силикагель - отход производства соли АГ, содержащий SiO2 - 85-95 мас.ч., фосфорной кислоты после прокаливания - 10,5-12,5 мас.ч. щелочного металла в пересчете на Na2O - 2,5-3,0 мас.ч. при следующем соотношении компонентов, мас.ч.: Фурфуролацетон- эпоксисланцевое связующее 100 Смесь отходов производства соли АГ 20-30 Фосфорный силикагель 50-100 Арзамит порошок 10-15

Полимерная композиция в качестве фурфуролацетонэпоксисланцевого связующего содержит продукт совмещения мономера ФА с эпоксисланцевой смолой в соотношении 30:70 - 70:30.

Известно использование смеси отходов производства соли АГ для отверждения фураноэпоксидно-стирольного клея БОВ-1 (7).

Для получения материала со свойствами, не уступающими композиции, отвержденной полиэтиленполиамином, кубовых остатков производства соли АГ используют в 2,5 раза больше, чем полиэтиленполиамина. Время отверждения полимерной композиции при комнатной температуре увеличивается на 30-50%.

Согласно изобретению за счет использования смеси отходов производства соли АГ в сочетании со связующим ФАЭИС, смесью фосфорного силикагеля и арзамит порошка без увеличения количества кубовых остатков производства соли АГ (даже при некотором уменьшении) повышаются прочностные свойства и химстойкость в кислотных средах при значительном сокращении времени отверждения.

Полимерную композицию готовят путем смешения арзамит порошка с фосфорным силикагелем и смолой с последующим введением отвердителя - смеси отходов производства соли АГ.

Фосфорный силикагель является отходом производства Северо-Донецкого ПО "Азот" (катализатор Д-11 N 90 отработанный), который образуется на стадии синтеза адипиодинитрила при производстве АГ-соли.

Эти отходы постоянно пополняются, их объем увеличивается, но до сих пор отходы не утилизируются. Состав их стабилен и варьируется в соотношении SiO2 85-95 мас. ч. , массовая доля фосфорной кислоты после прокаливания - 10,5-12,5 мас.ч. щелочного металла и в пересчете на Na2O - 2,5-3,0 мас.ч., насыпная плотность 360-480 кг/м3, грансостав, фракция более 300 мкм - не более 3%, фракция менее 60 мкм - не более 30%.

В композиции используются фурфурол-ацетонэпоксисланцевое связующее ФАЭС-30 - Т2 6-05-211-1319-84, полиэтиленполиамин (ПЭПАэ, сорта ТУ 6-02-594-75, сложные амины (отход производства соли АГ) - ТУ 113-03-20-71-83, андезитовая мука ТУ 6-12-101-81, графит измельченный искусственный ТУ 48-20-54-84, арзамит порошок ТУ 6-16-1133-67.

П р и м е р 1. В лабораторный смеситель, снабженный лопастной мешалкой, загружают арзамит-порошок - смесь п-толуолсульфохлорида с графитовым порошком в массовом соотношении 8,0:100, в количестве 15 г, фосфорный силикагель - отход производства соли АГ состава: массовая доля SiO2 85, фосфорной кислоты после прокаливания 10,5, щелочного металла в пересчете на Na2O 2,5 в количестве 100 г и смолу ФАЭИС-30 (соотношение мономера ФА и ЭИС-1 равно 7:3) в количестве 100 г, смесь тщательно перемешивают в течение 5-7 мин. Вводят кубовые остатки гексаметилендиамина (легкой фракции с температурой кипения 200-204оС с кубовым остатком ректификации гексаметилендиамина-сырца в соотношении от 1:15, легкая фракция характеризуется аминным числом 938 (мгКОН/г), массовой долей гексаметилендиамина - 94%, массовой долей воды - 1,60%, а кубовый остаток - аминным числом 735 (мкКОН/г), массовой долей гексаметилендиамина - 4,0%, массовой долей воды - 0,50% в количестве 30 г, смесь еще раз перемешивают в течение 5-7 мин и укладывают в металлические формы, покрытые антиадгезионной смазкой. После отверждения в нормальных условиях через 4,5 ч при 20-25оС термообрабатывают по режиму t 60оС - 3 ч., τ = 100оС - 6 ч.

Затем после охлаждения формы, образцы извлекают и подвергают испытаниям.

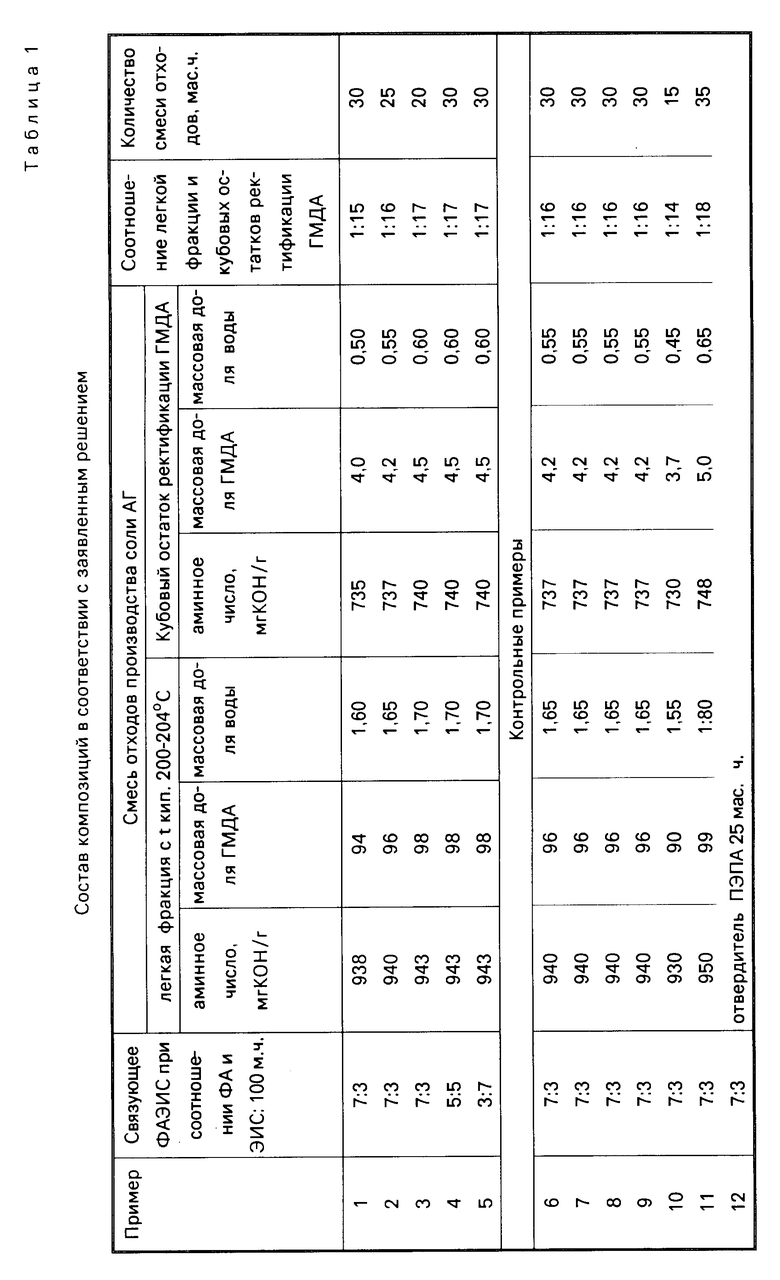

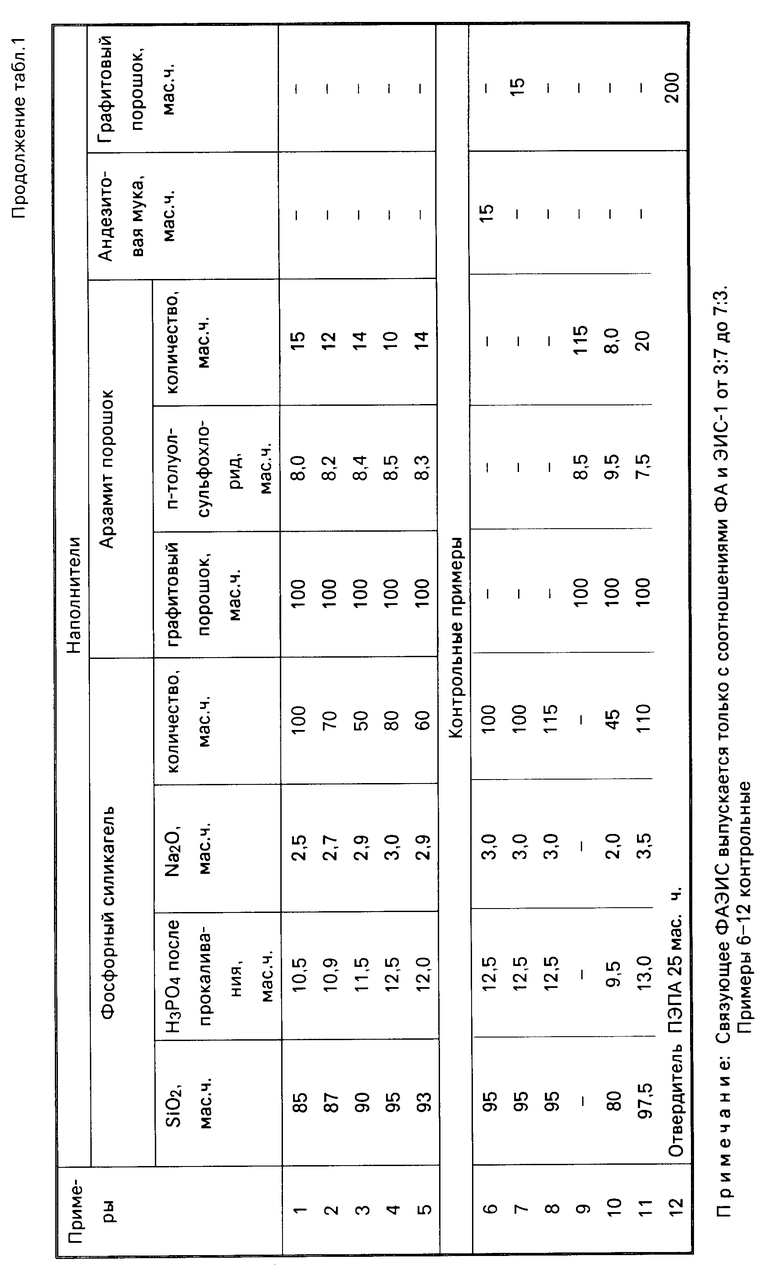

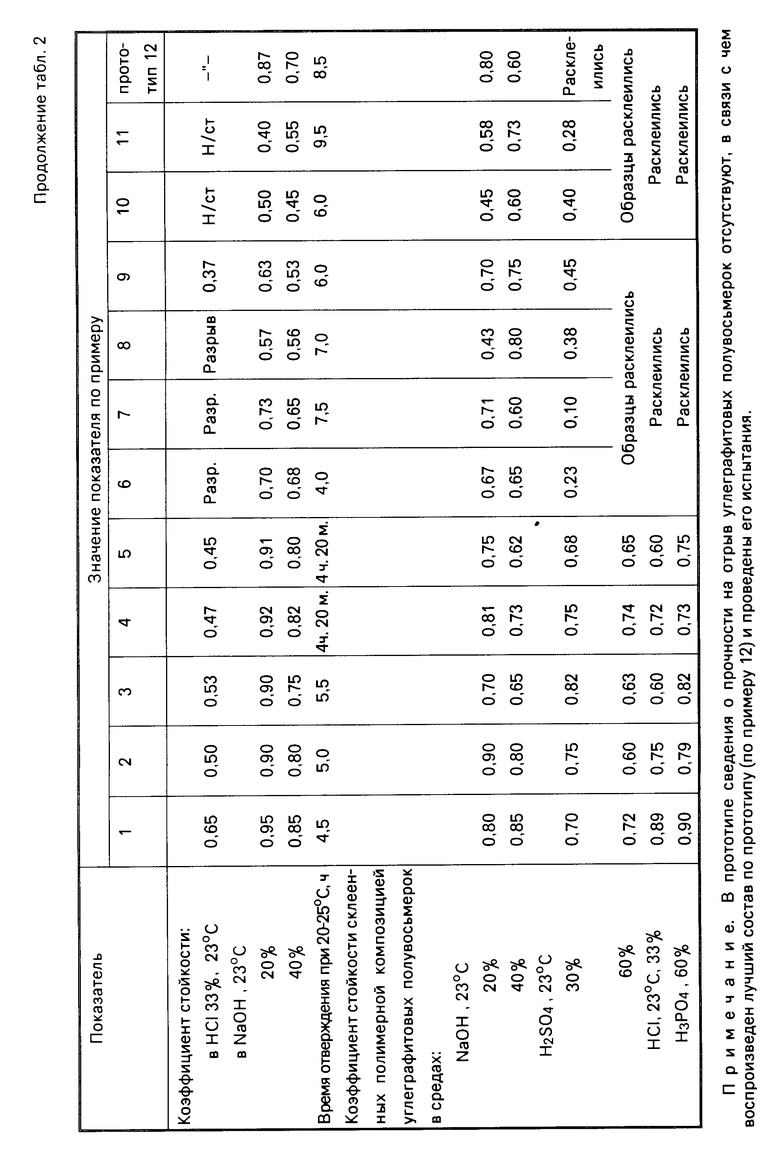

Составы композиций по примерам 1-5 и контрольным примерам 6-11 приведены в табл. 1, а результаты испытаний образцов полимерных композиций - в табл. 2.

Как видно из табл. 2, предлагаемая полимерная композиция имеет более высокие прочностные характеристики, чем композиция, взятая за прототип. Так, показатель разрушающего напряжения при сжатии композиции по изобретению выше на 1-5%, при статическом изгибе - на 12-60%, удельная ударная вязкость - на 5-72%.

Адгезия к сухому и влажному бетону выше прочности цементного бетона сравниваемых композиций.

Коэффициент стойкости предложенной композиции в воде выше, чем у прототипа на 1-4% в щелочи NaOH 20%-ной концентрации - на 3-9%, 40%-ной концентрации NaOH - 14-21%, в растворах H2SO4 30, 60% концентрации, Н3РО4 - 30, 40% -ной концентрации, СН3СООН 30%-ной концентрации и НСl 33%-ной концентрации предлагаемая полимерная композиция имеет хорошую стойкость, прототип в этих средах нестоек.

Время отверждения при комнатной температуре предлагаемой композиции сокращается в 2 раза и составляет от 4,1 до 5,5 ч, прототип имеет время отверждения 8-10 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2026331C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2204579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ НА БЕТОННЫЕ КОНСТРУКЦИИ | 1991 |

|

RU2045561C1 |

| Наномодифицированное эпоксидное антиадгезионное покрытие опалубки | 2024 |

|

RU2832327C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2247134C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2248384C1 |

| Способ уплотнения фильтрующего бетона и горных пород | 1987 |

|

SU1479660A1 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562313C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

Использование: для ремонта строительных конструкций и приклеивания штучных химстойких материалов к бетонному основанию. Сущность изобретения: полимерная композиция для ремонта строительных конструкций и приклеивания штучных химстойких материалов содержит: фурфуролацетонэпоксисланцевое связующее 100 мас.ч., отвердитель - смесь отходов производства соли АГ - смесь легкой фракции с температурой кипения 200 - 204°С, массовой долей гексаметилендиамина 94 - 98%, воды 1,6 - 1,7%, аминным числом 938 - 943 мг КОН/г с кубовым остатком ректификации гексаметилендиамина - сырца с массовой долей гексаметилендиамина 4,0 - 4,5%, воды 0,5 - 0,6% при массовом соотношении фракции (8 : 8,5) - 100 10 - 15 мас.ч., фосфорный сигикагель - отход производства соли АГ, содержащий SiO2 85 - 95 мас.ч., фосфорной кислоты после прокаливания 10,5 - 12,5 мас.ч., щелочного металла в пересчете на Na2O - 2,5 - 3,0 мас.ч. , - 50 - 100 мас.ч. Компоненты перемешивают и укладывают в металлические формы, покрытые антиадгезионной смазкой. После отверждения в нормальных условиях через 4,5 ч при 20 - 25°С термоорабатывают при 60°С - 3 ч и 100°С 6 ч. Характеристики композиций: разрушающее напряжение при сжатии 50,2 МПа, при статическом изгибе 42,6 МПа удельная ударная вязкость 4,1 кДж/м2 , адгезия к цементному бетону к сухому и влажному превышает прочность самого бетона, коэффициент стойкости в воде, 23°С в H2SO4 , 23°С, 30% - 0,8, 60% - 0,62, в H3PO4 , 23°С в 30% - 0,97, 60% - 0,72, в CH3-COOH , 23°С, 30% 0,7, в HCl 33% , 23°С 0,65 - в NaOH - 23°С, 20%, 0,95, 40% 0,85. 2 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА И ПРИКЛЕИВАНИЯ ШТУЧНЫХ ХИМСТОЙКИХ ИЗДЕЛИЙ К БЕТОННОМУ ОСНОВАНИЮ, включающая фурфуролацетонэпоксисланцевое связующее, аминный отвердитель и минеральный наполнитель, отличающаяся тем, что, с целью повышения прочностных свойств, химической стойкости адгезионных соединений в кислотных средах и снижения времени отверждения, она содержит в качестве аминного отвердителя смесь отходов производства соли АГ - смесь легкой фракции с температурой кипения 200 - 204oС, массовой долей гексаметилендиамина 94 - 98%, массовой долей воды 1,6 - 1,7%, аминным числом 938 - 943 мг · КОН/г с кубовым остатком ректификации гексаметилендиамина - сырца с массовой долей гексаметилендиамина 4,0 - 4,5% , массовой долей воды 0,5 - 0,6% при массовом соотношении легкой фракции и кубового остатка 1 : 15 - 17, в качестве наполнителя - арзамит порошок - смесь п-толуолсульфокислоты с графитовым порошком в массовом соотношении 8 - 8,5 : 100 и дополнительно фосфорный силикагель - отход производства соли АГ, содержащий SiO2 - 85 - 95 мас.ч., фосфорной кислоты после прокаливания 10,5 - 12,5 мас. ч. , щелочного металла в пересчете на Na2O 2,5 - 3,0 мас.ч. при следующем соотношении компонентов, мас.ч.:

Фурфуролацетонэпоксисланцевое связующее 100

Смесь отходов производства соли АГ 20 - 30

Фосфорный силикагель 50 - 100

Арзамит порошок 10 - 15

| Брисов Ф.Б | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Пластмассы, N 9, 1961, с.42. | |||

Авторы

Даты

1994-10-15—Публикация

1991-12-28—Подача