Изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного напыления теплозащитных покрытий.

Известны способы нанесения теплозащитных покрытий, включающие плазменное напыление на основу жаростойкого подслоя системы Ме-Сr-Al-Y (где Ме - никель, хром, железо или их сплавы), а затем керамического теплозащитного слоя на основе диоксида циркония, стабилизированного оксидами иттрия, магния, кальция. Недостатком этих покрытий является низкая стойкость к термоциклированию керамического слоя покрытия из стабилизированного диоксида циркония.

Наиболее близкими по технической сущности и достигаемому эффекту являются способы нанесения теплозащитных покрытий, включающие нанесение подслоя из сплава хрома, алюминия, иттрия или иттербия с никелем, кобальтом или железом и теплозащитного слоя из частично стабилизированного диоксида циркония.

Частичная стабилизация диоксида циркония обеспечивает фиксацию в нем метастабильной фазы ZrO2, которая значительно увеличивает вязкость разрушения керамики. Недостатком таких покрытий является низкая пластичность материала подслоя, что приводит к отслоению керамического слоя покрытия при термоциклировании.

Целью изобретения является повышение стойкости покрытия к термоциклированию.

Поставленная цель достигается тем, что в известном способе материал подслоя дополнительно содержит вводят 5-40 об.% порошка стекла, температура начала размягчения которого ниже рабочей температуры эксплуатации покрытия.

Сущность предлагаемого способа заключается в следующем.

Введение в состав материала подслоя порошка стекла, находящегося в высоковязком состоянии, позволяет увеличить пластичность подслоя в области рабочих температур и тем самым снизить уровень напряжений на границе подслой - слоя керамики, что в свою очередь приводит к увеличению стойкости покрытия к термоциклированию.

Введение в подслой порошка стекла менее 5 об.% не оказывает достаточного влияния на повышение стойкости покрытий к термоциклированию, а при введении порошка стекла более, чем 40 об.%, заметно снижается прочность материала подслоя, что снижает стойкость покрытий к термоциклированию.

Использование стекол, имеющих температуру начала размягчения выше рабочей температуры детали, не позволяет повысить пластичность подслоя и тем самым не оказывает положительного влияния на стойкость покрытий к термоциклированию.

Сущность изобретения иллюстрируется следующими примерами.

П р и м е р 1. На торцевую поверхность образцов из сплава ЖС-30 диаметром 20 мм и толщиной 10 мм наносили теплозащитные покрытия. Нанесение покрытий проводили на специализированном комплексе оборудования VPS фирмы "Плазма-Техник АГ" (Швейцария).

Перед нанесением подслоя образцы подвергали струйно-абразивной обработке карбидом кремния, с последующей очисткой от остатков абразива на ультразвуковой установке в среде этилового спирта. Рабочую камеру предварительно вакуумировали до давления 10-4 Бар, потом заполняли аргоном до давления 2 ˙10-2 Бар, затем проводили ионную очистку и нагрев образцов до 750-890оС.

После очистки и нагрева образцов наносили подслой, толщиной 0,1 мм из порошка сплава на основе Со с 10% Ni, 25% Cr, 6% Al, 5% Ta, 0,6% Y и порошка стекла марки СИМАКС состава 80,5% SiO2; 2,5% Al2O3; 12,5% B2O3; 0,5% CaO; 4,0% Na2O с температурой начала размягчения 565оС. Режим нанесения подслоя - ток электрической дуги - 730А, напряжение дуги 65В, давление в камере - 5˙ 10-2 Бар, расход водорода - 10 л/мин, расход аргона - 50 л/мин, расход порошка - 2,0 кг/ч, расход транспортирующего газа (аргон) - 2 л/мин, дистанция напыления - 350 мм.

После нанесения подслоя рабочая камера VPS развакуумировалась и проводилось нанесение керамического слоя теплозащитного покрытия толщиной 0,3 мм из порошка частично стабилизированного диоксида циркония состава ZrO2-7% Y2O3 фракцией 5-40 мкм.

Покрытия наносили на 6 групп образцов в каждой. Для получения сравнительных данных параллельно проводили получение покрытий по способу, описанному в прототипе.

Стойкость покрытий к термоциклированию определяли по количеству термоциклов, которые выдерживали образцы до разрушения слоя керамического покрытия. Термоцикл представлял собой нагрев образца в печи при 1180оС в течение 0,25 ч и последующее охлаждение в воде до комнатной температуры. Разрушение покрытия фиксировали визуально после каждого цикла по выявлению признаков отслоения покрытия или его части.

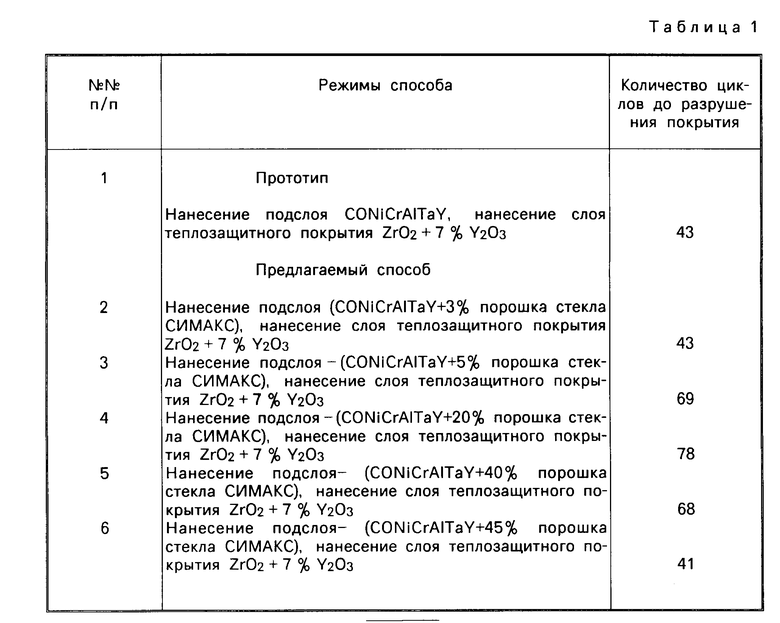

Сравнительные данные испытаний покрытий, полученных по прототипу и предлагаемому изобретению приведены в табл.1. Стойкость покрытий к термоциклированию (количество циклов) определяли как среднее значение по 5 образцам.

П р и м е р 2. Проводили нанесение по режимам, приведенным в примере 1.

В качестве порошков для нанесения подслоя использовали порошок сплава на основе Ni c 25% Cr, 6%Al, 4%Ta, 0,5%Y и порошок стекла 13, состава 65,5% SiO2, 15,5%Al2O3, 13%Ca, 0,4%Na2O с температурой начала размягчения 725оС.

Для нанесения керамического слоя теплозащитного покрытия использовали порошок частично стабилизированного диоксида циркония состава ZrO2+13% Yb2O3.

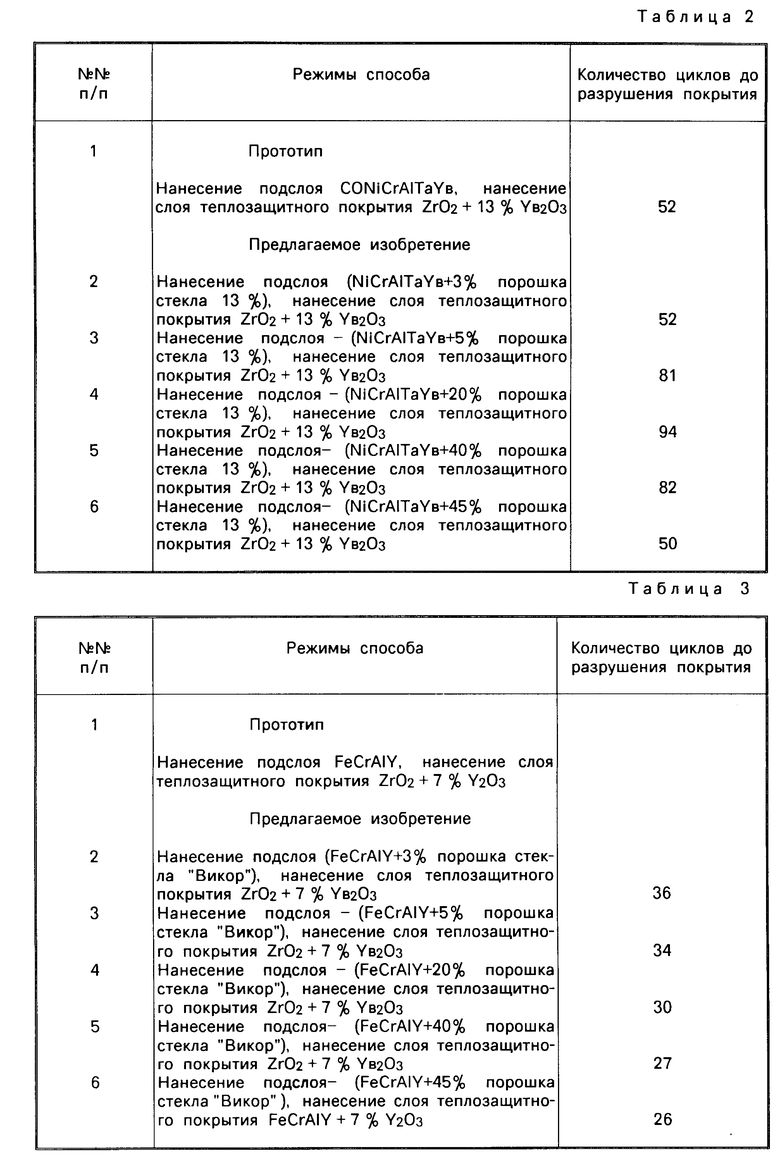

Сравнительные данные испытаний, полученных по прототипу и предлагаемому способам, приведены в табл.2.

П р и м е р 3. Проводили нанесение покрытий по режимам, приведенным в примере 1. В качестве порошков для нанесения подслоя использовали порошок сплава на основе железа с 24% Сr, 8%Al, 0,5%Y и порошок стекла "Викор" состава 95% SiO2, 0,4% Al2O3 и 3,6%В2О3 с температурой начала размягчения 1500оС.

Для нанесения керамического слоя теплозащитного покрытия использовали порошок частично стабилизированного диоксида циркония состава ZrO2+7%Y2O3.

Сравнительные данные испытаний, полученных по прототипу и предлагаемому изобретению приведены в табл.3.

Как видно из табл.1 и 2 (см. примеры N 3, 4, 5), стойкость покрытий к термоциклированию, нанесенных по предлагаемому изобретению в 1,6-1,8 раза выше, по сравнению с покрытием, полученным по прототипу. Однако при изменение значений режимов способа (см. в табл.1 и 2, примеры N 2 и 6 из табл. 3) за границы, указанные в формуле изобретения, стойкость покрытий к термоциклированию снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532646C1 |

| КАМЕРА СГОРАНИЯ | 2023 |

|

RU2836715C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

Использование: изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного напыления теплозащитных покрытий. Сущность изобретения: в известном способе нанесения теплозащитного покрытия наносят жаростойкий подслой на основе никеля, кобальта или железа и основной слой из частично стабилизированного диоксида циркония, дополнительно содержащего 5-40 об.% включений из частиц стекла, температура начала размягчения которого ниже рабочей температуры эксплуатации покрытия. Покрытия, полученные по предлагаемому способу, обладают высокой вязкостью разрушения и низким уровнем напряжений на границе подслой-теплозащитный слой покрытия. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ, включающий нанесение подслоя из сплава хрома, алюминия, иттрия или иттербия с никелем, или кобальтом, или железом и основного слоя из частично стабилизированного диоксида циркония, отличающийся тем, что, с целью повышения стойкости покрытия к термоциклированию, в подслой дополнительно вводят 5 - 40 об.% порошка стекла, температура начала размягчения которого ниже рабочей температуры эксплуатации покрытия.

| Патент США N 4535033, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-15—Публикация

1991-04-18—Подача