Изобретение относится к области энергетического машиностроения, а именно к способам нанесения теплозащитных покрытий на термонапряженные детали мощных энергетических газовых турбин, конкретно, детали камеры сгорания, от воздействия высоких температур и эрозионного износа.

Многослойные теплозащитные покрытия (ТЗП) применяются на деталях горячего тракта газотурбинных установок с целью защиты от воздействия газового потока, температура которого в современных установках составляет 1300-1500°С и выше. Максимальная рабочая температура современных никелевых сплавов составляет 1000-1150°С. Традиционно ТЗП содержит два слоя: металлический MCrAlY (где М, Ni, Со или их сочетание) и керамический на основе оксида циркония ZrO2. В процессе эксплуатации покрытия на границе этих слоев формируется термически выращенный оксид (ТВО) основного состава Al2O3, который, во-первых, представляет диффузионный барьер для проникновения кислорода и последующего окисления металлического слоя, а во-вторых, является причиной отслоения керамического слоя. Металлический слой ТЗП предназначен для защиты основного материала камеры сгорания от окисления, повышения степени адгезии с керамическим слоем. Традиционно, металлический слой наносят высокоскоростными методами газотермического напыления - высокоскоростным газопламенным напылением (сокращенно ВГП, в англоязычной литературе HVOF/HVAF), либо вакуумно-плазменным напылением (сокращенно ВПН, в англоязычной литературе VPS). Назначение керамического слоя - снижение рабочей температуры основного материала на 100-200°С, снижение скорости высокотемпературной коррозии и повышение эксплуатационного ресурса деталей. Для нанесения ТЗП в большинстве случаев применяют технологию атмосферно-плазменного напыления (сокращенно АПН, в англоязычной литературе APS), а для наиболее ответственных деталей - электроннолучевое (ЭЛН, ЕВ-PVD) и магнетронное напыление.

Главные требования к материалу керамического слоя - низкая теплопроводность, высокий коэффициент теплового расширения, высокотемпературная фазовая стабильность, высокая трещиностойкость и эрозионная стойкость. Основным материалом, применяемым в настоящее время для нанесения керамического слоя ТЗП, является оксид циркония ZrO2, стабилизированный 6-8 вес.% Y2O3 в метастабильной t'-фазе (YSZ). По совокупности характеристик (теплопроводность 2.3 Вт/м К, коэффициент теплового расширения ~ 11⋅10-6 K-1, вязкость разрушения ~ 2.5 МПа/м1/2, твердость ~ 14 ГПа) такой материал имеет наилучшие показатели для применения в качестве теплозащитного слоя. Единственное существенное ограничение его применения заключается в нарушении стабильности t'-фазы при температуре эксплуатации выше 1200°С, связанную с трансформацией ее в моноклинную фазу. Для повышения рабочей температуры покрытия применяют новые составы керамик на основе оксида циркония, например, пирохлоры R2Zr2O7, где R - редкоземельный элемент Gd, Sm, La и др., оксиды с дефектной структурой кластера Yb2O3-ZrO2-Cd2O3, перовскиты и др. Эти материалы обладают более высокой температурной стабильностью вплоть до температур 1500-2000°С, однако значительно меньшей механической прочностью (трещиностойкость, эрозионная стойкость) по сравнению с материалами YSZ. Поэтому применение таких материалов нецелесообразно при эксплуатации деталей газотурбинной установки при рабочих температурах менее 1200°С.

Эксплуатационные характеристики обоих слоев покрытий (пористость, стойкость к окислению, теплопроводность, адгезионная прочность) в значительной мере зависят не только от состава материала покрытия, но и от способа (технологии) их нанесения.

Известен способ получения многослойного теплозащитного покрытия на деталях из жаропрочных сплавов (RU 2375499, опубл. 10.12.2009), в котором проводят алитирование поверхности, нанесение вакуумно-плазменным напылением связующего металлического подслоя MCrAlY, где в качестве М используют Ni и/или Со. Затем наносят жаростойкий защитный слой MCrAlY, где M-Ni и/или Со, и керамический слой ZrO2-Y2O3 методом газотермического напыления. Затем осуществляют отжиг в вакууме при температуре 900°С - 1050°С в течение 2-4 часов. В результате повышается долговечность деталей с таким многослойным теплозащитным покрытием в условиях интенсивного термического и механического воздействий при рабочих температурах не менее 1050°С.

Однако известный способ малоприменим для нанесения покрытий на крупногабаритные элементы камеры сгорания мощных газотурбинных установок, так как требует вакуумные камеры соответствующего размера и вакуумной термообработки деталей. Использования таких камер приведет к неприемлемому увеличению времени и удорожанию технологического процесса изготовления защитного покрытия. Еще один недостаток - применение в технологическом процессе нескольких различных технологических операций напыления.

Известен способ нанесения многослойного ТЗП, включающий нанесение металлического жаростойкого подслоя, дополнительного металлического жаростойкого подслоя и внешнего керамического слоя методом плазменного напыления (RU 2426817 С2, опубл. 20.08.2011).

Известное решение позволяет получить надежное в эксплуатации ТЗП в случае авиационных двигателей. Однако имеет ряд технологических недостатков, которые заключаются в большом количестве технологических операций, выполняемых в условиях пониженного давления. Поскольку размеры деталей камер сгорания мощных газотурбинных установок большой мощности значительно больше, чем авиационных двигателей, это либо технически не реализуемо, либо приводит к значительному повышению стоимости технологии нанесения покрытий.

Известен способ создания теплозащитного металлокерамического покрытия с повышенной термопрочностью (RU 2510429, опубл. 27.03.2014), включающий нанесение на рабочую поверхность чередующихся керамических и металлических слоев посредством ионно-плазменного напыления. Первым на рабочую поверхность наносят металлический слой. Все металлические слои одинаковой толщины, составляющей по меньшей мере 4 мкм., формируют из никеля. Керамические слои формируют переменной толщины из оксида циркония, стабилизированного оксидом иттрия (YSZ).

Первый из керамических слоев от рабочей поверхности формируют толщиной, по меньшей мере, 1-2 мкм, при этом каждый последующий керамический слой от рабочей поверхности формируют с увеличением толщины на 2-3 мкм, а внешний поверхностный керамический слой формируют толщиной 20-30 мкм. Таким образом обеспечивается повышение температурной прочности и теплозащитных характеристик покрытия.

Известный способ успешно используют для авиационных и ракетных двигателей, однако он не применим для нанесения покрытия на стенки камеры сгорания мощных газотурбинных установок из-за их больших размеров, поскольку это приводит к существенному удорожанию технологического оборудования и усложнению технологического процесса изготовления термонапряженных деталей.

Известен способ для изготовления слоистой системы (ЕР 1821333, опубл. 22.08.2007), включающий, усиливающий адгезию слой, а также расположенное на этом слое теплоизоляционное покрытие, содержащее термически выращенный оксидный слой (TGO), в частности, медленно нарастающий слой оксида алюминия и/или слой оксида хрома, а также, по меньшей мере, один оксидо-керамический слой, который расположен непосредственно на TGO-слое, и расположенный на оксидо-керамическом слое покровный слой из A2E2O7 пирохлора. Компонент А предпочтительно включает в себя лантанид, в частности, гадолиний, а компонент Е предпочтительно - цирконий, а также, в частности, цирконат лантана и/или фазу перовскита. Толщина оксидо-керамического слоя и покровного слоя составляют вместе величину между 50 мкм и 2 мм.

Недостаток известного способа состоит в присутствии в технологическом процессе, методов нанесения, требующих вакуумную камеру или камеру с инертной атмосферой, использование которых значительно усложняет и удорожает технологический процесс нанесения ТЗП на стенки камеры сгорания мощной газотурбинной установки.

Наиболее близким к предлагаемому изобретению и выбранном в качестве прототипа, является способ нанесения многослойного теплозащитного покрытия (RU №2545881, опубл. 10.04.2015), включающий нанесение основного металлического жаростойкого подслоя, дополнительного металлического жаростойкого подслоя и внешнего керамического слоя, методом плазменного напыления, заключающийся в том, что основной металлический жаростойкий подслой толщиной 20-150 мкм, наносят методом высокоскоростного газопламенного напыления из сплава системы MCrAlY, в котором М=Ni, Со, Fe, а дополнительный металлический жаростойкий подслой, толщиной 10-50 мкм, наносят из сплава системы MCrAlY, в котором М=Ni, Со, Fe. Внешний, считая от рабочей поверхности керамический слой, толщиной 120-750 мкм., наносят из материала на основе оксида циркония, частично стабилизированного оксидом иттрия Y2O3 6-8% по массе (YSZ).

Недостатком способа по прототипу является использование технологии высокоскоростного газопламенного напыления (ВГН, в англоязычной литературе HVOF) для нанесения плотного металлического подслоя, поскольку в такой технологии применяются технологические газы из второй группы взрывоопасности, а также напылительные головки, большая длина и дистанция напыления которых, не позволяют осуществить нанесение покрытия в зазоре между деталями корпуса камеры сгорания ГТУ менее 300 мм.

Модификация оборудования указанной технологии под напыление на внутренние поверхности камеры сгорания также не позволит получить покрытие с необходимой плотностью и качественными показателями, так как укорочение сопла горелки для использования в ограниченном пространстве приводит к падению скорости напыляемых частиц, увеличению пористости подслоя и, как следствие, уменьшению коррозионной и термической стойкости покрытия и снижению ресурса работы термонапряженной детали.

Кроме того, необходимость использования двух разных методов нанесения покрытия: газопламенного и плазменного напыления, приведет к увеличению количества технологических операций и, соответственно, повышению трудоемкости и стоимости технологического процесса.

Технической задачей, на решение которой направлено предлагаемое изобретение является повышение эксплуатационного ресурса работы энергетической газовой турбины большой мощности, в том числе деталей габаритных камер сгорания, путем их защиты от воздействия высоких температур и эрозии с помощью формирования долговечных ТЗП, упрощение технологического процесса их нанесения и повышение промышленной безопасности его осуществления.

Технический результат достигается предлагаемым способом получения теплозащитного покрытия, включающем нанесение металлического подслоя из сплава системы MCrAlY, где M=Fe, Со, Ni и внешнего керамического слоя из материала состава YSZ (ZrCte частично стабилизированного 6-8% по массе Y2O3), методом атмосферного плазменного напыления с использованием воздуха в качестве плазмообразующего газа, причем указанный металлический подслой наносят в высокоскоростном режиме напыления со скоростью потока частиц не менее 600 м/с, а внешний керамический слой наносят в режиме низкоскоростного высокоэнтальпийного воздушного потока.

Металлический подслой наносят методом высокоскоростного атмосферного плазменного напыления с целью обеспечения процесса формирования покрытий с низкой пористостью (менее 2%), высокой адгезией и жаростойкостью. Желаемые характеристики металлического подслоя, обеспечиваются за счет организации высокой скорости потока частиц порошкового металлического материала при соударении с рабочей поверхностью детали. Для достижения нужного эффекта используется режим работы электродугового плазмотрона с расчетным расходом плазмообразующего воздуха не менее 300 гр./мин., а также, имеющая определенный гранулометрический состав фракция металлического порошка с диаметром частиц менее 60 мкм, конкретно 15-45 мкм.

Полученный плотный металлический подслой обеспечивает защиту основного металла от высокотемпературной коррозии и прочную связь с внешним керамическим слоем покрытия. На основании расчетно-экспериментального исследования была определена оптимальная толщина необходимого металлического слоя в 100-200 мкм.

Напыление металлического подслоя покрытия меньше 100 мкм не дает требуемой защиты от высокотемпературной коррозии, а при толщине металлического подслоя более 200 мкм происходит увеличение остаточных термических нагрузок в подслое из-за чего увеличивается вероятность его отслоения от рабочей поверхности детали.

Внешний керамический слой из материала на основе оксида циркония (YSZ) наносят методом атмосферного плазменного напыления, с использованием воздуха в качестве плазмообразующего газа, в режиме низкоскоростного высокоэнтальпийного воздушного потока с целью защиты подложки от термического воздействия газа в камере сгорания, а именно - создания теплового сопротивления (термобарьера) и снижения температуры основного металла рабочей поверхности камеры сгорания. Для снижения теплопроводности внешний керамический слой формируют с высокой пористостью от 8% до 25%, образующейся за счет организации режима низкоскоростного высокоэнтальпийного воздушного потока и использования широкой фракции порошкового материала YSZ в диапазоне диаметров частиц 20-125 мкм, конкретно, 45-100 мкм.

Предлагаемое изобретение осуществляется следующим образом.

Напыляемые рабочие поверхности деталей камеры сгорания мощной газотурбинной установки, выполненные из никель-хромового сплава, предварительно подвергают дробеструйной обработке и обезжириванию. Напыление металлического подслоя и внешнего керамического слоя покрытия производят методом атмосферного плазменного напыления с использованием воздуха в качестве плазмообразующего газа. После предварительной подготовки рабочей поверхности детали на нее наносится плотный металлический жаростойкий подслой из порошкового материала на основе сплава системы MCrAlY (М=Ni, Со, Fe или их сочетание) с размером частиц менее 60 мкм, конкретно, 15-45 мкм, в высокоскоростном режиме напыления со скоростью потока частиц не менее 600 м/с. Получают плотный металлический подслой толщиной 100-200 мкм. с пористостью менее 2% и высокой адгезией к внешнему керамическому слою.

Низкая пористость металлического подслоя обеспечивается за счет организации скорости потока частиц не менее 600 м/с за счет высокого давления, которое достигается при соударении частиц о подложку (рабочую поверхность детали).

Внешний керамический слой с пористостью от 8% до 25% наносят из порошкового материала YSZ (ZrO2/6-8% по массе Y2O3) с размером частиц в диапазоне от 20 до 125 мкм, конкретно, от 45 до 100 мкм, методом атмосферного плазменного напыления в режиме низкоскоростного высокоэнтальпийного воздушного потока. Внешний керамический слой наносят на металлический подслой, толщиной 300-700 мкм.

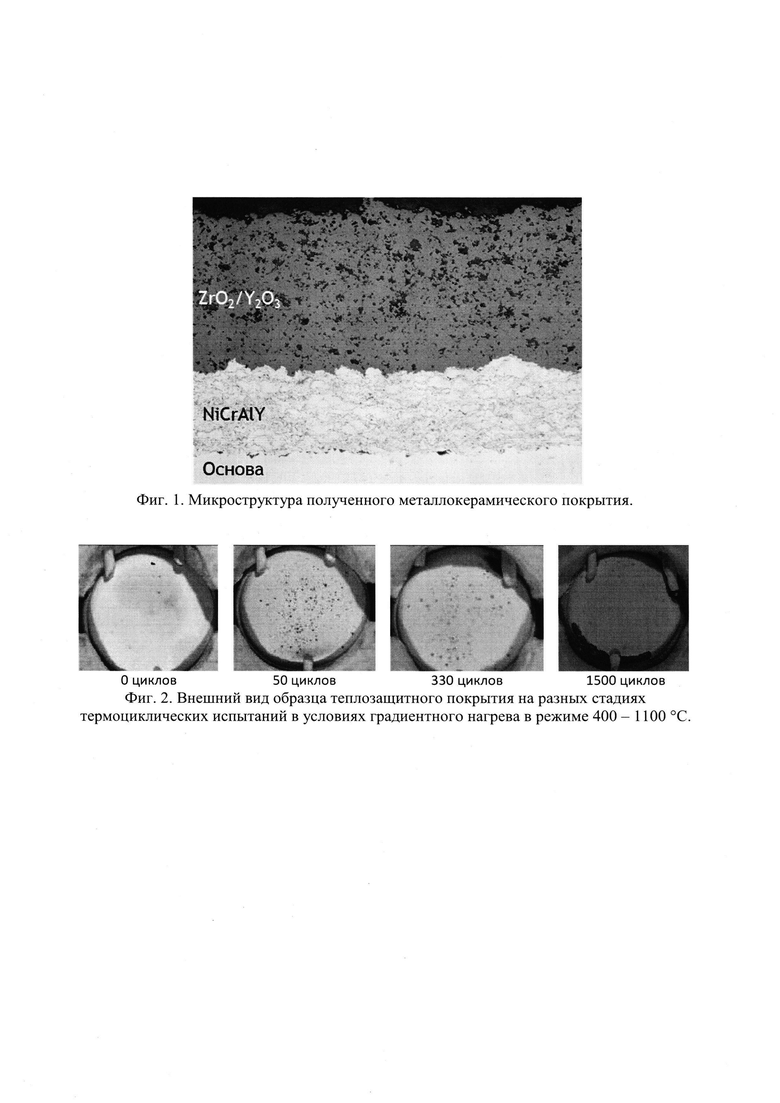

Пример конкретного выполнения предлагаемого изобретения представлен в нижеприведенном примере и иллюстрируется фиг. 1, 2.

На внутренней поверхности детали камеры сгорания мощной газотурбинной установки, выполненной из никелевого сплава 1п617, необходимо сформировать теплозащитное покрытие. После подготовки поверхности, в высокоскоростном режиме напыления наносят металлический подслой методом атмосферного плазменного напыления порошка ПВ-НХ16Ю6Ит, выпускаемого в промышленном масштабе. Средняя скорость потока частиц порошкового материала составляла 650 м/с. Порошок является сплавом системы MCrAlY, где М=Ni с размером частиц 20-45 мкм. Толщина полученного металлического подслоя составляла 150 мкм при показателе пористости 1.7%. Использован электродуговой плазмотрон постоянного тока типа ПНК-50 с межэлектродными вставками, конструкции ИТПМ СО РАН им. Христиановича. (описан в статье: Особенности формирования износостойких покрытий с помощью сверхзвукового плазмотрона / В.И. Кузьмин [и др.] // Труды 13-й международной конференции («Пленки и покрытия-2017»), Санкт-Петербург, 18-20 апреля 2017 г. - С. 97-100.). Для обеспечения сканирования поверхности плазмотрон был установлен на промышленный робот.Параметры напыления: расход плазмообразующего воздуха 7 г/с, сила тока 140 А.

Затем наносят внешний керамический слой состава: ZrO2/ частично стабилизированный оксидом иттрия Y2O3, 7.2% по массе, методом атмосферного плазменного напыления в режиме низкоскоростного высокоэнтальпийного воздушного потока. Гранулометрический состав частиц порошка составлял 45-100 мкм.

Параметры напыления: расход плазмообразующего воздуха 1.5 г/с, сила тока 200 А. Толщина внешнего керамического слоя составила 400 мкм при пористости 29%. Микроструктура полученного покрытия представлена на фиг. 1.

По результатам измерений теплопроводность ТЗП составила 0.83 Вт/(м⋅К) при 1000°С, что позволило снизить температуру основного металла на 100°С в условиях рабочих температур камеры сгорания газотурбинной установки, за счет чего увеличить эксплуатационный ресурс работы детали на 20%.

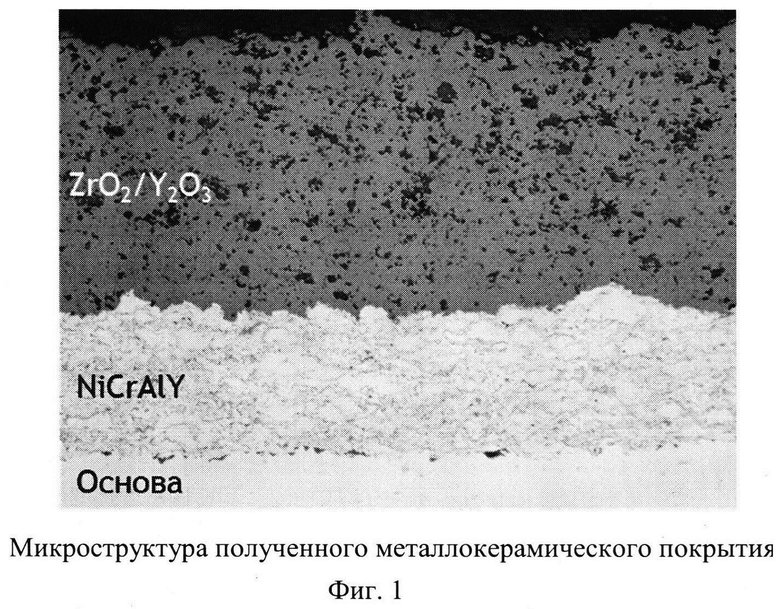

Были проведены испытания образцов материала элементов камеры сгорания с ТЗП на термоциклическую стойкость в режиме 1100↔400°С. Результаты представлены на фиг. 2 (изображения образца на разных стадиях термоциклических испытаний). На 50 цикле, на покрытии стали заметны черные точки, которые связаны с нестехиометрическими включениями в порошок YSZ. Развитие периферийных дефектов, возникших под термопарой в алюмосиликатном чехле, началось на 330 цикле и продолжалось в ходе испытаний, однако они не повлияли на целостность покрытия на рабочей поверхности образца вплоть до 1500 цикла испытаний. Стойкость образца двухслойного теплозащитного покрытия к термоциклическому нагружению в режиме 1100-400°С составила не менее 1500 циклов. Разрушения покрытия на контрольной поверхности не зафиксировано.

Таким образом, использование предлагаемого способа напыления теплозащитного покрытия, позволяет повысить эксплуатационный ресурс деталей камеры сгорания мощной газовой турбины, в том числе и наиболее теплонапряженной внутренней поверхности, от воздействия высоких температур, упростить технологический процесс нанесения теплозащитных покрытий и повысить безопасность его осуществления за счет применения в качестве плазмообразующего газа атмосферного воздуха и исключения из технологического процесса использования горючих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532646C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| КАМЕРА СГОРАНИЯ | 2023 |

|

RU2836715C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

Изобретение относится к способу нанесения теплозащитного покрытия на детали энергетической газотурбинной установки. Проводят предварительную обработку рабочей поверхности, методом плазменного напыления наносят металлический жаростойкий подслой из сплава системы MCrAlY, где М = Ni, Fe, Со или их сочетание, и внешний керамический слой на основе оксида циркония, частично стабилизированный 6-8 мас.% оксида иттрия. Оба теплозащитных слоя наносят методом атмосферного плазменного напыления с использованием воздуха в качестве плазмообразующего газа. Металлический жаростойкий подслой наносят в высокоскоростном режиме напыления с расходом плазмообразующего воздуха не менее 300 г/мин, с размером частиц порошка 15-45 мкм, при скорости потока частиц не менее 600 м/с, формируя пористость покрытия менее 2%. Внешний керамический слой наносят в режиме низкоскоростного высокоэнтальпийного воздушного потока с расходом плазмообразующего воздуха не более 120 г/мин с размером частиц порошка 45-100 мкм, формируя пористость покрытия не менее 25%. Обеспечивается повышение эксплуатационного ресурса газовой турбины путем защиты от воздействия высоких температур и эрозии с помощью формирования долговечных теплозащитных покрытий. 2 ил.

Способ нанесения теплозащитного покрытия на детали энергетической газотурбинной установки, включающий предварительную обработку рабочей поверхности, нанесение методом плазменного напыления металлического жаростойкого подслоя из материала сплава системы MCrAlY, где М = Ni, Fe, Со или их сочетание, и внешнего керамического слоя на основе оксида циркония, частично стабилизированного 6-8 мас.% оксида иттрия, отличающийся тем, что оба теплозащитных слоя наносят методом атмосферного плазменного напыления с использованием воздуха в качестве плазмообразующего газа, при этом металлический жаростойкий подслой наносят в высокоскоростном режиме напыления с расходом плазмообразующего воздуха не менее 300 г/мин, с размером частиц порошка 15-45 мкм, при скорости потока частиц не менее 600 м/с, формируя пористость покрытия менее 2%, а внешний керамический слой наносят в режиме низкоскоростного высокоэнтальпийного воздушного потока с расходом плазмообразующего воздуха не более 120 г/мин с размером частиц порошка 45-100 мкм, формируя пористость покрытия не менее 25%.

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| СПОСОБ, ВКЛЮЧАЮЩИЙ СПЕКАНИЕ ДЛЯ ОБРАЗОВАНИЯ МИКРОТРЕЩИН И ОБЕСПЕЧЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТЕПЛОВЫХ БАРЬЕРОВ | 2014 |

|

RU2674784C1 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762611C2 |

| JP 2004270032 A, 30.09.2004 | |||

| US 6521293 B1, 18.02.2003 | |||

| US 8986792 B2, 24.03.2015. | |||

Авторы

Даты

2024-02-13—Публикация

2023-11-21—Подача