Изобретение относится к области газотермического напыления покрытий, в частности к способам плазменного напыления жаростойких и теплозащитных покрытий.

Известны способы плазменного напыления теплозащитных покрытий на детали из Ni, Co или Fe-сплавов, включающие нанесение промежуточного металлического слоя из сплава Ni(Co, Fe)CrAlY(Yb) и последующее напыление керамического слоя из диоксида циркония, частично стабилизированного оксидом иттрия или иттербия.

Недостатком этих способов являются высокие остаточные напряжения в покрытиях, возникающие вследствие несогласованного термического расширения металлических и керамических слоев, вследствие чего снижается термоусталость покрытий. Кроме того, при напылении керамического слоя под действием высоких температур происходит окисление поверхности металлического подслоя. В результате снижаются пластичность подслоя и, как следствие, возможность релаксации напряжений в покрытии. Это также приводит к уменьшению термоусталости покрытий.

Наиболее близким по технической сущности и достигаемому положительному результату является способ газотермического напыления керамического материала, включающий напыление порошков диоксида циркония, оксида алюминия, оксида хрома или оксида никеля (с добавкой металла) на основу, температура которой поддерживается на уровне 150-200оС, а поверхность образующегося покрытия в пятне напыления разогревается до 1300оС. Такой температурный режим позволяет достичь высокой адгезии керамики.

Недостатком указанного способа является окисление металлической основы (подслоя) в пятне напыления в результате действия высоких температур, что приводит к снижению пластичности металла и возможности релаксации термических напряжений в покрытии. Как следствие, уменьшается термоусталость покрытия.

Целью изобретения является увеличение термоусталости покрытия.

Поставленная цель достигается тем, что в известном способе, включающем напыление металлического подслоя, а затем слоя керамики из порошков на основе частично стабилизированного диоксида циркония, оксида алюминия, оксида хрома, при температуре основы 150-200оС и температуре поверхности формирующегося покрытия, разогретой до 1300оС, на подслой первоначально напыляется монослой частиц керамики толщиной не более 10 мкм, при температуре основы 20-80оС.

Сущность изобретения заключается в следующем. При напылении на металлический подслой слоя керамики толщиной не более 10 мкм при керамики оказывается достаточно для термического активирования сравнительно легкоплавкого материала подслоя, а вследствие быстрого охлаждения частиц остаточные напряжения в наиболее "Опасной" переходной зоне оказываются минимальными. В результате образуется прочное соединение напыленных частиц с подслоем, обеспечивающее высокую термоусталость покрытия. Благодаря низкой температуре основы во время напыления, материал подслоя практически не окисляется.

Для напыления последующих прочных слоев керамики толщиной более 10 мкм требуется дополнительный подогрев формирующегося покрытия и основы, которая представляет собой уже не металл, а слой достаточно тугоплавкого оксида. Такой подогрев уже не приведет к окислению подслоя в пятне напыления, так как предварительно напыленный монослой керамики является эффективной его защитой от окисления. Это предотвращает снижение пластичности материала подслоя при сохранении удовлетворительной прочности керамики, что приводит к увеличению термоусталости покрытия.

Увеличение температуры основы перед напылением монослоя частиц керамики свыше 80оС приводит к заметному окислению металлического подслоя в пятне напыления. (Экспериментально установлено, что при напылении аргоно-водородной плазменной струей с дистанции 90-95 мм и азотной плазменной струей с дистанции 80-85 мм температура поверхности металлического подслоя в таких условиях в пятне напыления превышает 1150оС, когда происходит интенсивное окисление даже жаростойких сплавов). Это приводит к снижению термоусталости покрытия.

Обеспечение температуры основы ниже 20оС (т.е. ниже комнатной) требует применения специальных хладагентов, что значительно снижает технологичность способа.

П р и м е р 1. Торцевые поверхности образцов никелевого сплава ЖС30 диаметром 16 мм и высотой 8 мм подвергали струйно-абразивной обработке корундом, после чего наносили на них плазменным напылением подслой из никель-хром-алюминий-иттриевого сплава (порошок ПХ16Н77Ю6И) толщиной 0,2 мм.

После этого образцы располагали на боковой поверхности вращающейся стальной цилиндрической оправки диаметром 70 мм с зачеканенной хромель-алюмелевой термопарой. Температуру основы и покрытия в пятне напыления (пиковое значение в момент попадания термопары в пятно напыления) регистрировали прибором КСП-4. Ее необходимую величину поддерживали путем изменения частоты вращения оправки, скорости перемещения плазмотрона, применением охлаждения сжатым воздухом либо дополнительного подогрева плазменной струей.

По достижении заданного температурного режима на образцы наносили керамические покрытия толщиной 0,5 мм из порошка ZrO2-7%Y2O3 (Ци-7) фракции 20-40 мкм.

Согласно прототипу (заявка Японии 62-297451), образцы с подслоем предварительно подогревали до 150-200оС, затем проводили напыление покрытия на режиме:

ток дуги 550 А

напряжение 70 В

расход плазмообразующего аргона 28 л/мин

расход плазмообразующего водорода 9 л/мин

расход порошка 2,5 кг/ч

частота вращения

оправки 70 об/мин

скорость перемещения

плазмотрона 100 мм/мин

дистанция напыления 90 мм

охлаждение основы сжатым воздухом - согласно показаниям термопары.

При этом температуру основы поддерживали в интервале 150-200оС, а указанные режимы обеспечивали температуру в пятне напыления ("пиковое" показание термопары) ≈ 1300оС.

По предлагаемому способу образцы предварительно подогревали до 20-120оС, после чего наносили монослой частиц порошка ZrO2-7%Y2O3 (толщина монослоя составляла менее 10 мкм). Отличия от указанного выше режима напыления были следующие:

расход порошка 0,8 кг/ч

частота вращения оправки 500 об/мин

скорость перемещения плазмотрона 1000 мм/мин. После этого наносили основной слоя керамики так же, как в способе по прототипу.

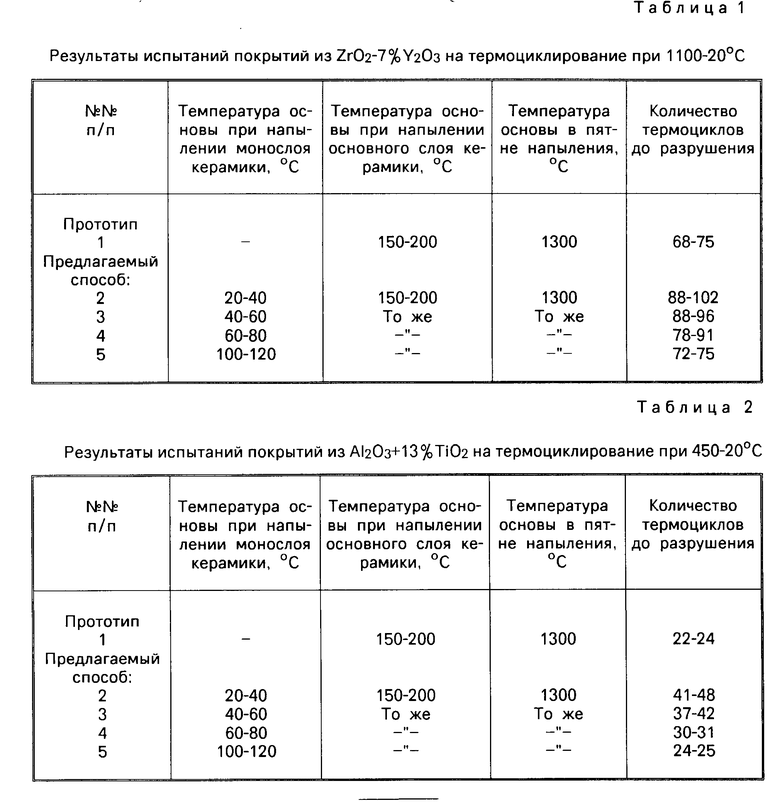

Термоусталость покрытий оценивали по количеству термоциклов, которые выдерживали покрытия без разрушения (отслоение всего покрытия либо его части) при термоциклировании по режиму: нагрев и выдержка в печи при 1100оС/15 мин, охлаждение в воде до комнатной температуры. Результаты испытаний приведены в табл.1 (данные по 3 образцам на точку).

Как следует из данных табл.1, данный способ (примеры N 2-4) позволяет увеличить термоусталость покрытий, по сравнению с прототипом в 1,2-1,5 раза. Увеличение температуры основы в формуле изобретения при нанесении монослоя частиц керамики (пример N 5) не приводит к заметному улучшению термоусталости покрытий.

П р и м е р 2. На торцевые поверхности алюминиевого сплава Д16 диаметром 20 и высотой 8 мм плазменным напылением наносили подслой нихрома (ПХ20Н80) толщиной 0,2 мм. После этого по методике, описанной в примере 1, наносили керамические покрытия из порошка АТ-13 (оксид алюминия - 87%, диоксид титана - 13% ) фракцией 10-20 мм, толщиной 1,0 мм. Режимы напыления основного слоя керамики (для прототипа и заявляемого способа):

ток дуги 600 А

напряжение 70 В

расход плазмообразующего аргона 25 л/мин

расход плазмообразующего водорода 10 л/мин

расход порошка 2,0 кг/ч

частота вращения оправки 70 об/мин

скорость перемещения плазмотрона 100 мм/мин

дистанция напыления 80 мм

охлаждение основы сжатым воздухом

Отличия режимов напыления монослоя керамики, толщиной менее 10 мкм (для предлагаемого способа):

расход порошка 0,7 кг/ч

частота вращения оправки 500 об/мин

скорость перемещения плазмотрона 1000 мм/мин

Термоциклирование проводили по режиму: нагрев и выдержка при 450оС/30 мин, охлаждение в воду. Результаты испытаний представлены в табл.2.

Как следует из данных табл.2, заявляемый способ (примеры N 2-4) позволяет увеличить термоусталость покрытий, по сравнению с прототипом в 1,3-2,2 раза. Превышение температуры основы при напылении монослоя керамики величины, указанной в формуле изобретения (пример N 5), не приводит к увеличению термоусталости покрытий.

П р и м е р 3. На образцы чугуна СЧ20 диаметром 20 м высотой 8 мм плазменным напылением наносили подслой нихрома (ПХ20Н80) толщиной 0,2 мм. После этого по методике, описанной в примере 1, наносили керамическое покрытие из порошков ОХТ20-3 (80% оксида хрома, 20% диоксида титана) фракции 20-40 мкм толщиной 0,5 мм. Режимы напыления основного слоя керамики (для прототипа и данного способа):

ток дуги 450 А

напряжение 90 В

расход плазмообразующего азота 28 л/мин

расход порошка 2,5 кг/ч

частота вращения оправки 50 об/мин

дистанция напыления 80 мм

охлаждение основы сжатым воздухом

Отличия режимов напыления монослоя керамики толщиной менее 10 мкм (для предлагаемого способа):

расход порошка 0,8 кг/ч

частота вращения оправки 350 об/мин

скорость перемещения плазмотрона 1000 мм/мин

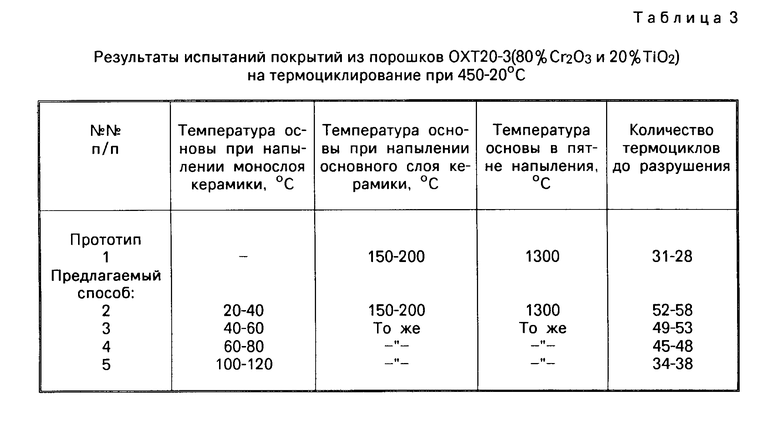

Термоциклирование проводили по режиму: нагрев и выдержка при 450оС/30 мин, охлаждение в воду. Результаты испытаний представлены в табл.3.

Как следует из данных табл.3, данный способ (примеры N 2-4) позволяет увеличить термоусталость покрытий по сравнению с прототипом в 1,2-1,9 разa. Превышение температуры основы при напылении монослоя керамики величины, указанной в формуле изобретения (пример N 5), не приводит к увеличению термоусталости покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2021389C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2029792C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2029791C1 |

| СПОСОБ, ВКЛЮЧАЮЩИЙ СПЕКАНИЕ ДЛЯ ОБРАЗОВАНИЯ МИКРОТРЕЩИН И ОБЕСПЕЧЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТЕПЛОВЫХ БАРЬЕРОВ | 2014 |

|

RU2674784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КЕРАМИКИ И КОМПОЗИТОВ | 1991 |

|

RU2026845C1 |

Использование: изобретение относится к области газотермического напыления покрытий, в частности к способам плазменного напыления жаростойких и теплозащитных покрытий. Изобретением решается задача увеличения термоусталости покрытий. Сущность изобретения: в известном способе газотермического напыления керамического покрытия, включающем напыление металлического подслоя, а затем слоя керамики из порошков на основе частично стабилизированного диоксида циркония или оксида алюминия, или оксида хрома при температуре основы 150-200°С и температуре поверхности формирующегося покрытия, разогретой до 1300°С, на подслой первоначально напыляют монослой частиц керамики при температуре основы 20-80°С. Покрытия, полученные по данному способу, обладают высокой термоусталостью.

СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ, включающий напыление металлического подслоя, а затем основного слоя керамики из порошков на основе частично стабилизированного диоксида циркония, или оксида алюминия, или оксида хрома при температуре основы 150 - 200oС и температуре поверхности формирующегося покрытия до 1300oС, отличающийся тем, что, с целью увеличения термоусталости покрытия, на подслой перед нанесением основного слоя напыляют слой керамики толщиной менее 10 мкм при температуре основы 20 - 80oС.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-15—Публикация

1991-04-18—Подача