Изобретение относится к производству строительных материалов, в частности к производству теплозвукоизоляционного поливинилхлоридного линолеума, и может быть использовано для устройства полов в жилых, общественных и промышленных зданиях.

Известен многослойный рулонный теплозвукоизоляционный материал для покрытия пола, состоящий из лицевого слоя, в качестве которого используют обычный линолеум, соединенный с носителем из ткани, на который нанесен эластичный пенослой из поливинилхлорида (ПВХ) с высокой степенью вспенивания /1/.

Известный материал имеет недостаточно высокую гибкость, является дорогим и сложным в изготовлении.

Известен также линолеум, состоящий из вальцово-каландровой лицевой ПВХ пленки и волокнистой теплозвукоизолирующей основы, соединенных между собой слоем ПВХ - пластизольной композиции. Общая толщина линолеума 3,5± 0,5 мм при толщине ПВХ слоя 0,5-1,1 мм /2/.

Получение известного материала требует относительно невысокого расхода линолеумной массы, однако обладает невысокими физико-механическими свойствами и повышенной горючестью.

Наиболее близким к предлагаемому техническому решению является промышленно освоенный теплозвукоизоляционный двухслойный материал, состоящий из лицевого слоя, в качестве которого используют вспененный поливинилхлорид с нанесенными на него слоем многоцветной глубокой печати и защитной прозрачной ПВХ-пленкой толщиной 0,2-0,3 мм, и соединенного с ним слоя тканевой основы /3/.

В качестве тканевой основы используют волокнистый материал, изготовленный из утонченной хлопчатобумажной пряжи толщиной 0,5-1,0 мм. Общая толщина линолеума 3,5±0,5 мм.

Известный материал имеет высокие физико-механические и тепло-, звукоизоляционные свойства. К недостаткам материала следует отнести его низкую биостойкость, высокую горючесть и разнашиваемость основы линолеума в увлажненном состоянии. Кроме того, хлопчатобумажная основа усложняет технологический процесс из-за ее вытяжки при производстве, что, в конечном счете при усадке приводит к искажению нанесенного рисунка.

Цель изобретения - увеличение огнестойкости, биостойкости и снижение разнашиваемости основы при одновременном сохранении тепло-, звукоизолирующих и физико-механических свойств линолеума.

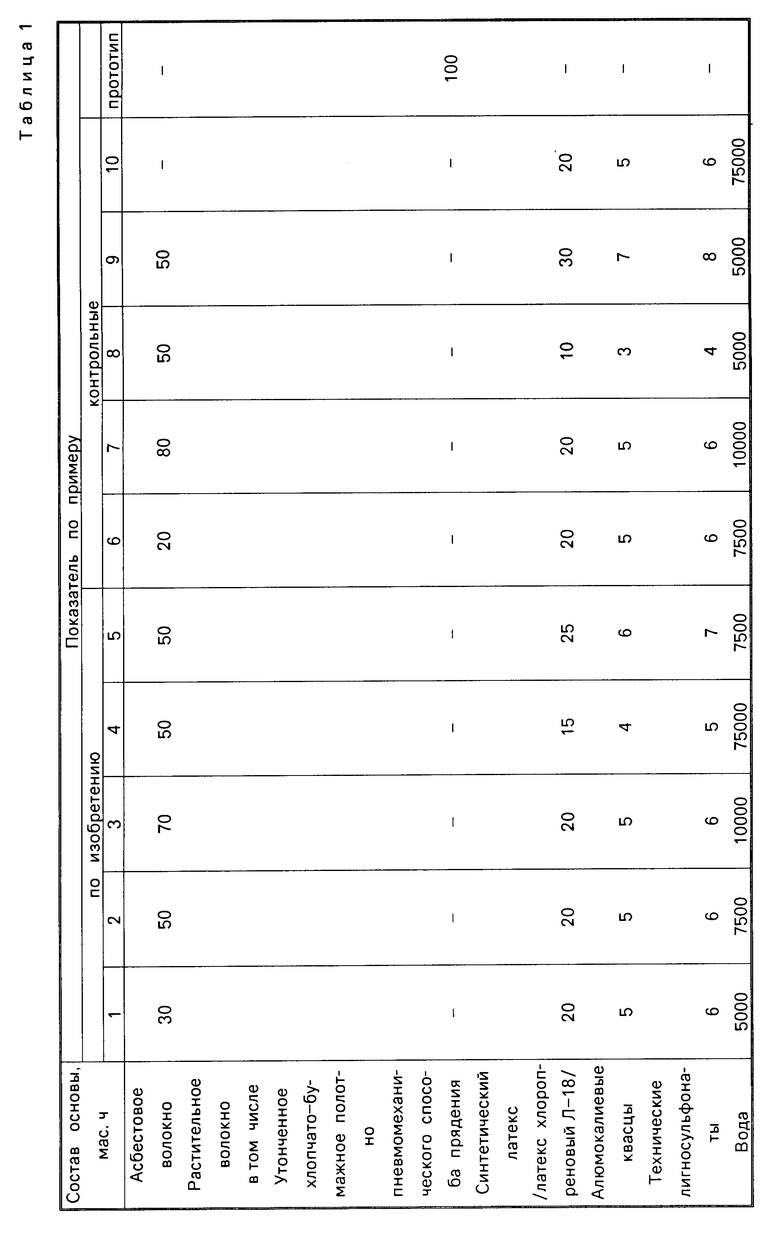

Поставленная цель достигается тем, что теплозвукоизоляционный линолеум представляет собой 3-слойный материал, состоящий из лицевого слоя, в качестве которого используют ПВХ защитную пленку толщиной 0,2-0,3 мм, слоя вспененного модифицированного ПВХ, соединенного с волокнистой нетканой основой, в качестве которой используют материал, изготовленный из композиции следующего состава, мас.ч.:

Асбестовое волокно 30-70

Растительное волокно 70-30

Латекс синтетического каучука (на сухое вещество) 15-25 Коагулянты 4-6

Технические лигно- сульфонаты 5-7 Вода 5000-10000

В качестве асбестового волокна используют асбест по ГОСТ 12871-67, в качестве растительного волокна можно использовать сульфитную целлюлозу (ГОСТ 65-01-73), сульфатную целлюлозу (ГОСТ 7500-65), а также солому, камыш, пеньковые или льняные волокна, древесные волокна, богассы. В качестве латекса используют хлоропреновый латекс Л-18 (ТУ 6-01-759-72), в качестве коагулянта - алюмокалиевые квасцы (ГОСТ 4238-77), в качестве стабилизатора синтетического латекса используют технические лигносульфонаты (ОСТ 81-79-79).

В качестве связующего может быть использован любой синтетический латекс (винилиденхлоридный, хлоропреновый, акрилонитрильный) в количестве 15-25 мас.ч. и обеспечивающий необходимую эластичность картона.

Несмотря на то, что применение волокнистых нетканых материалов в качестве основы теплозвукоизоляционного линолеума широко известно, использование предлагаемой основы придает линолеуму новые свойства, что позволяет получить положительный эффект, а именно снизить горючесть материала, повысить биостойкость и водостойкость основы, что в свою очередь предотвращает разнашиваемость основы в увлажненном состоянии. Кроме того, применение в качестве основы асбокартона в предложенном материале позволяет исключить усадку материала (изменение линейных размеров) как в процессе эксплуатации, так и при его производстве.

Линолеум получают следующим образом.

П р и м е р 1. Приготовление основы.

Асбест и растительное волокно размалывают на агрегате, состоящем из гидроразбавителя 2М-1М, и трех ножевых мельницах МКЛ-01. Соотношение волокнистого наполнителя составляет: 30-70 мас.ч. асбестового волокна и 70-30 мас. ч. растительного волокна (табл.1). Приготовленный волокнистый наполнитель переливают в массовый бассейн. Масса разбавляется водой до концентрации 1,8 мас.%. Расход воды 60 м3 на 1 т сухого волокна, время перемешивания волокна 15-20 мин.

Полученную волокнистую массу смешивают с полимерным связующим, в качестве которого используют смесь, например, хлоропренового латекса Л-18 в количестве 15-25 мас.ч. на 100 мас.ч. волокнистого наполнителя и технических лигносульфонатов в количестве 5-7 мас.ч. Перемешивание осуществляют в мешальных бассейнах при непрерывном перемешивании лопастными мешалками. Осаждение полимерного связующего на волокно осуществляют непрерывной подачей коагулянта. В качестве коагулянта используют водный раствор алюмокалиевых квасцов в количестве 4-6 мас.ч. Концентрация алюмокалиевых квасцов составляет 100 г/л.

Обезвоживание волокнистой массы проводят на длинносеточной машине с помощью отсасывающих ящиков при постепенном увеличении вакуума от 50 до 400 мм рт.ст. Влажность материала перед прессованием должна быть не более 75%.

Прессование полученной массы ведут на валковых прессах при постепенно увеличивающемся линейном давлении от 40 до 100 кг/см. После прессования влажность материала составляет 50%, отпрессованный материал в виде непрерывного полотна подают в сушку. Температура сушки не должна превышать 90оС.

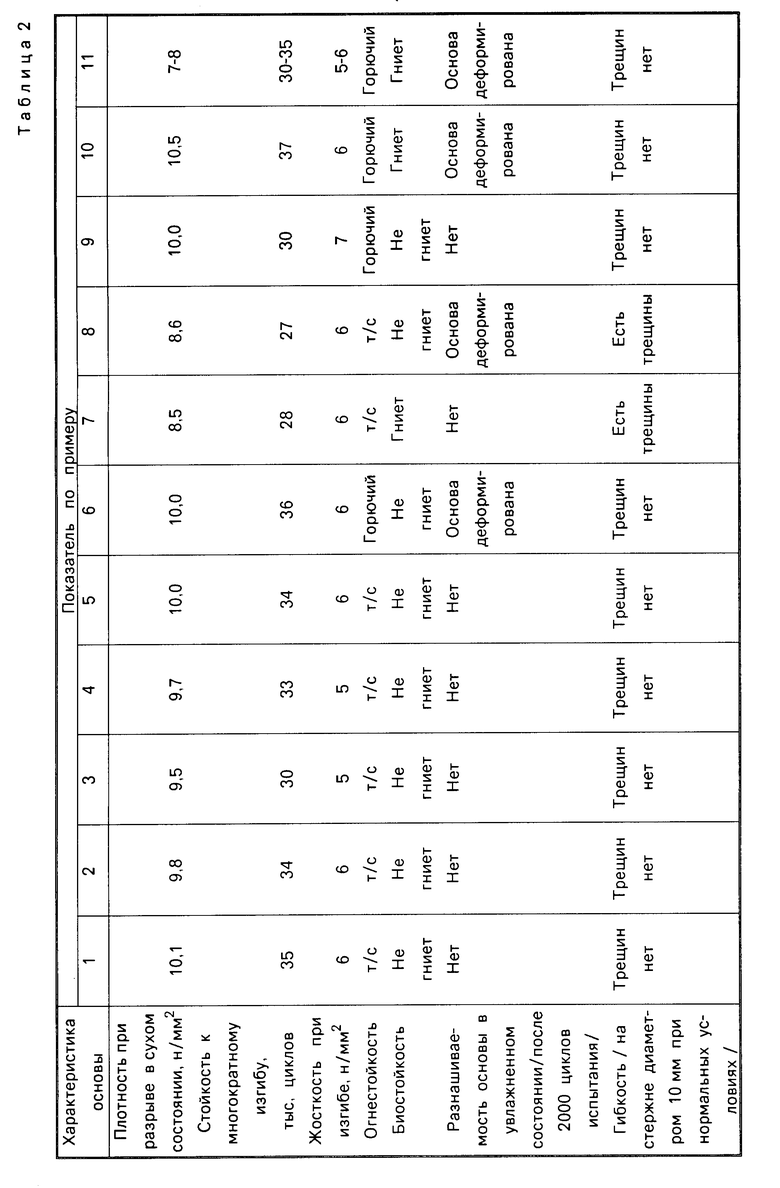

Готовое полотно основы с влажностью 3 ±1% каландруют на двухвалковом каландре. После каландрования готовое полотно основы наматывают на металлическую катушку и подают на линию нанесения линолеумной пасты. Результаты испытаний полученной основы приведены в табл.2.

П р и м е р 2. Нанесение линолеумной пасты.

Готовую основу разматывают и подают к промазному узлу для нанесения ПВХ-пасты. Линолеумная поливинилхлоридная паста состоит из ПВХ (суспензионного или полимеризационного), фталатных пластификаторов, пигментов, порофора ЧХЗ-21, стабилизаторов и других добавок. Нанесенную пасту выравнивают сглаживающим ножом и предварительно желируют под инфракрасным излучателем на желировочном барабане при 140-150оС. После охлаждения на полученное линолемуное полотно сначала наносят печатный рисунок с последующей сушкой в вертикальных сушильных камерах при 160-170оС, а затем прозрачную ПВХ-пленку толщиной 0,2-0,3 мм и подают в туннель вспенивания. В туннеле всенивания линолеумное полотно желируют в 3 зонах при следующих температурных режимах 1 зона 180-190оС 2 зона 200-210оС 3 зона 190-200оС

Готовый материал толщиной 3,5 ±0,5 мм, шириной 1350-1600±20 мм сначала поступает в холодильную камеру с воздушным охлаждением, затем на холодильные цилиндры и в накопитель.

Основные физико-механические показатели материалов определены по ГОСТ 11529-86. Долговечность - по методике ВНИИстройполимер для помещений с сильной степенью износа (коэффициент долговечности 6х10-3 года/цикл). Удельное поверхностное электрическое сопротивление - по ГОСТ 64332-71. Разнашиваемость подосновы в увлажненном состоянии определяли по следующей методике.

Образцы в течение 6 сут выдерживали в эксикаторе над водой, затем погружали в воду на 1 мин и обтирали досуха. Разнашиваемость увлажненных образцов определяли визуально по степени деформирования нижнего слоя при неабразивном истирании образцов на машине с возвратно-поступательным движением (п. 3 ГОСТ 11520-86), где образцы подвергались воздействиям, имитирующим нагрузки от ходьбы: давлению, качению с проскальзыванием и трению с поворотом. Тепло-, звукоизоляционные свойства определяли по существующим ГОСТам.

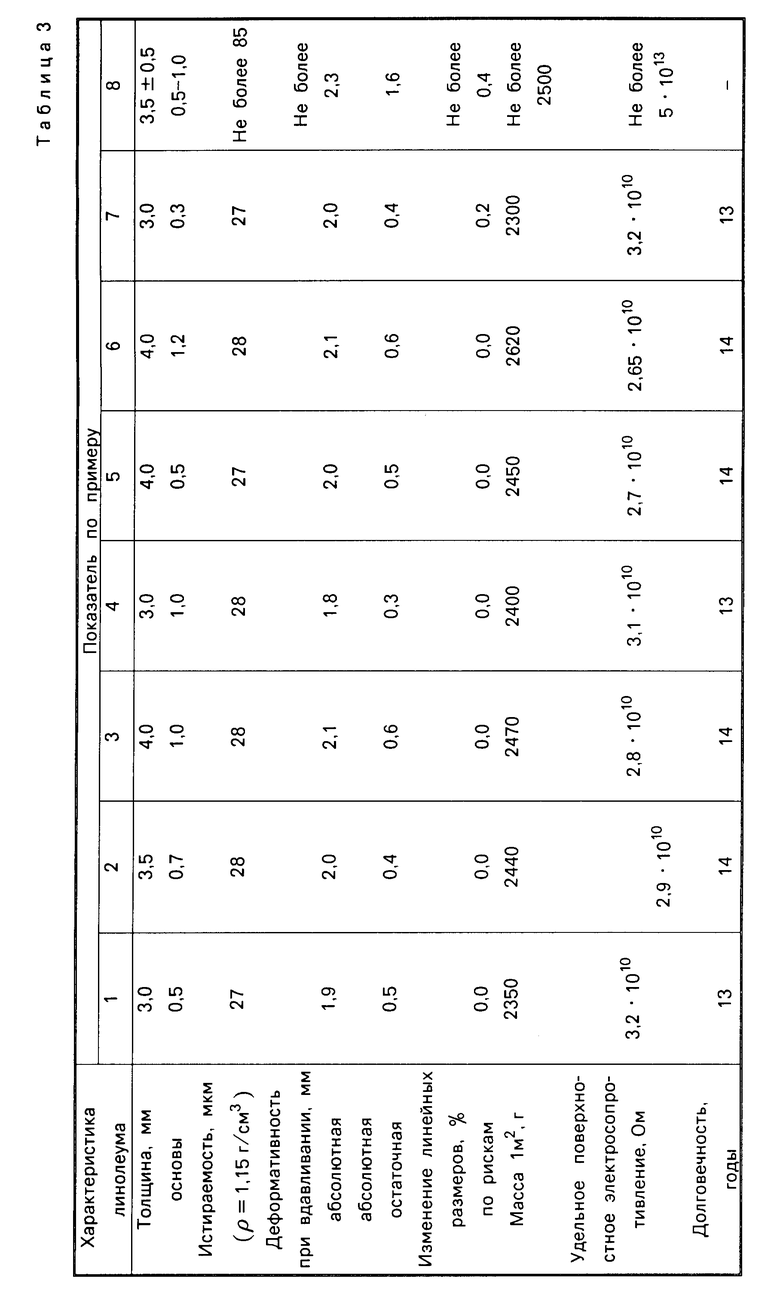

Результаты испытаний полученного линолеума приведены в табл.3.

Анализ данных табл.1-3 позволяет сделать вывод о том, что предлагаемая основа для теплозвукоизоляционного линолеума (пример 1-5, табл.1, 2) позволяет увеличить огнестойкость и биостойкость материала, уменьшить разнашиваемость основы в увлажненном состоянии и устpанить усадку линолеума.

Выход за пределы заявляемых соотношений компонентов композиции (примеры 6-10 табл.1, 2) позволяет получить основу для линолеума необходимого качества, т.е. получаемый при этом материал горюч, имеет недостаточную стойкость к многократному изгибу и водостойкость, т.е. основа сильно деформируется в увлажненном состоянии.

Анализ данных табл.3 показывает, что использование асбестового картона в качестве основы позволяет получить материал, по основным показателям не уступающий линолеуму высшей категории качества (ТУ 21-29-102-84) "Линолеум поливинилхлоридный вспененный на тканевой основе".

Кроме того, по данным табл.3 в качестве основы может быть использован материал толщиной 0,5-1,0 мм при общей толщине теплозвукоизоляционного линолеума 3,5 ±0,5 мм. Отношение толщин верхнего слоя (вспененного ПВХ) к толщине нижнего слоя (предлагаемой основы) составляет (2-7):1. При увеличении толщины основы до 1,2 мм при общей толщине материала 4,0 мм, линолеум имеет большую массу 1 м2 (больше 2500), т.е. не удовлетворяет требованиям ТУ (пример 6). При уменьшении толщины предлагаемой основы до 0,3 мм при общей толщине 3,0 мм снижаются теплозвукоизоляционные свойства линолеума (пример 7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ ПОЛА | 1991 |

|

RU2021405C1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ ПОЛА | 2003 |

|

RU2247802C1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2233358C2 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВИБРОПОГЛОЩАЮЩИХ ПАЛУБНЫХ ПОКРЫТИЙ | 2020 |

|

RU2775548C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1973 |

|

SU396358A1 |

| Способ получения линолеума | 1989 |

|

SU1659553A1 |

| Способ изготовления линолеума | 1986 |

|

SU1328416A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| ДВУХСЛОЙНЫЙ РУЛОННЫЙ МАТЕРИАЛ | 1970 |

|

SU260880A1 |

Использование: изготовление теплозвукоизоляционного линолеума для устройства полов в жилых, общественных и промышленных зданиях. Сущность изобретения: линолеум выполнен из волокнистой основы и нанесенных на нее эластичного пенослоя на основе поливинилхлорида и лицевой защитной прозрачной поливинилхлоридной пленки. Волокнистая основа представляет собой асбестовый картон из композиции следующего состава, мас.ч.: асбестовое волокно 30-70; растительное волокно 30-70; латекс синтетического каучука (на сухое вещество) 15-25; коагулянты 4-6; технические лигносульфонаты 5-7 и вода 5000-10000. Соотношение толщин поливинилхлоридного покрытия и волокнистой основы составляет (2-7):1. Характеристика линолеума: истираемость 27-28 мкм, деформативность при вдавливании абсолютная 1,8-2,1 мм, абсолютная остаточная 0,3-0,6 мм, удельное поверхностное электросопротивление (2,7-3,2)·1010 Ом, индекс снижения приведенного уровня ударного шума под перекрытием 18,5-20,5 дБ, показатель теплоусвоения поверхности пола 100-10,8Вт/м2·K . Устранена усадка линолеума при его изготовлении и в процессе эксплуатации, повышена негорючесть, биостойкость и долговечность линолеума. Разнашиваемость основы в увлажненном состоянии (после 2000 циклов испытаний) отсутствует. 3 табл.

ТЕПЛОЗВУКОИЗОЛЯЦИОННЫЙ ЛИНОЛЕУМ, выполненный из волокнистой основы с нанесенными на нее эластичным пенослоем на основе поливинилхлорида и лицевой защитной прозрачной поливинилхлоридной пленкой при соотношении толщин поливинилхлоридного покрытия и волокнистой основы 2 - 7 : 1, отличающийся тем, что волокнистая основа выполнена из асбестового картона, изготовленного из композиции следующего состава, мас.ч.:

Асбестовое волокно 30 - 70

Растительное волокно 30 - 70

Латекс синтетического каучука (на сухое вещество) 15 - 25

Коагулянты 4 - 6

Технические лигносульфонаты 5 - 7

Вода 5000 - 10000

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-27—Подача