Изобретение относится к буровой технике, а именно к устройствам для бурения скважин.

Известно устройство для бурения скважин, которое выполнено в виде двух долот, размещенных одно в другом, причем наружное кольцевое долото выполнено алмазным, а внутреннее - шарошечным.

Такое устройство имеет тот недостаток, что оба долота работают от одного привода, т.е. в одном режиме - под одинаковой нагрузкой и с одинаковым числом оборотов, в то время, как шарошечное долото требует высоких нагрузок и небольших скоростей вращения, а алмазное, наоборот, небольших нагрузок и больших скоростей вращения. В результате одно из долот - либо шарошечное, либо алмазное, всегда будет работать не эффективно, т.е. никогда такое устройство не будет работать эффективно.

Известно устройство для бурения скважин, спускаемое на бурильных трубах, содержащее забойный двигатель и два долота, одно из которых присоединено к забойному двигателю, а другое - к бурильным трубам, и оба долота алмазные.

Такое устройство имеет тот недостаток, что в то время, как характеристика привода у обоих долот различная, сами они оба одинаковые - оба выполнены алмазными. В результате один из приводов не будет соответствовать долоту и одно из долот будет всегда отставать от другого по скорости проходки и тем сдерживать углубление скважины. Другим серьезным недостатком устройства является то, что забойный двигатель вращает внутренне долото, а наружное долото приводится с поверхности вращением бурильного инструмента. В результате наружное долото, имеющее большой диаметр, будет работать с малыми скоростями вращения, в внутреннее - с большими, хотя логично было бы обратное соотношение. Еще одним недостатком устройства является то, что внутреннее долото вращается эксцентрично относительно оси скважины, что предопределяет невозможность бурения с отбором керна.

Известно принятое нами в качестве прототипа устройство для бурения скважин, содержащее забойный двигатель с ротором и статором, и два долота, одно из которых присоединено к ротору, а другое к статору, причем к статору и ротору присоединены шарошечные долота.

Недостаток прототипа в том, что разные приводы у двух одинаковых долот делают заведомо неэффективной работу одного из них. Кроме того, вследствие того, что, как известно, вооружение шарошечного долота изнашивается наиболее интенсивно на периферии, в устройстве этот недостаток встречается дважды. Кроме того не предусмотрена возможность отбора керна.

Целью изобретения является повышение эффективности бурения.

Поставленная цель достигается тем, что в устройстве для бурения скважин, содержащем забойный двигатель с ротором и статором и два долота, одно из которых присоединено к ротору, а другое - к статору, к ротору присоединено алмазное долото, а шарошечное долото, присоединенное к статору, размещено внутри и выше торца алмазного долота, и тем, что шарошечное долото связано со статором штангой, размещенной в роторе, который выполнен полым, и еще тем, что шарошечное долото выполнено с кернообразующим отверстием, а в штанге размещен керноприемник, а также тем, что штанга связана со статором шлицами с возможностью осевого перемещения.

Сопоставительный анализ с прототипом показывает, что заявленное техническое решение отличается тем, что к ротору присоединено алмазное долото, а шарошечное долото, присоединенное к статору, размещено внутри и выше торца алмазного долота, и тем, что шарошечное долото связано со статором штангой, размещенной в роторе, который выполнен полым, и еще тем, что шарошечное долото выполнено с кернообразующим отвеpстием, а в штанге размещен керноприемник, а также тем, что штанга связана со статором шлицами с возможностью осевого перемещения.

Таким образом, заявленное техническое решение соответствует критерию "новизна".

Сравнение заявленного технического решения не только с прототипом, но и с другими известными решениями в данной области техники не выявило в них признаки, отличающие заявленное техническое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Отличительный признак заявленного технического решения, заключающийся в том, что к ротору присоединено алмазное долото, а шарошечное долото, присоединенное к статору, размещено внутри и выше торца алмазного долота, обеспечивает соответствие характеристик приводимому долоту. Действительно - алмазное долото, требующее высоких чисел оборотов, приводится от ротора забойного двигателя; известно, что оптимальное число оборотов современных трубобуров составляет 300-400 в минуту. А шарошечное долото работает с приводом от статора, т.е. от бурильного инструмента с числом оборотов, характерным для современного бурения - 60-120 в минуту. Кроме того, алмазное долото - кольцевое, т.е. не имеет центра. Это целесообразно, т.к. у алмазных долот одно из самых уязвимых мест - центр, где при минимальных линейных скоростях - максимальный износ. В то же время центральное долото - шарошечное, и расположено выше алмазного. Это также целесообразно, т.к. в предлагаемом устройстве у этого долота не работает периферия - самое уязвимое место алмазного долота.

Отличительный признак заявленного технического решения, заключающийся в том, что шарошечное долото связано со статором штангой, размещенной в роторе, который выполнен полым, определяет оптимальную конструкцию забойного двигателя для предлагаемого устройства - неподвижный наружный статор и вращающийся внутренний ротор, в полости которого размещена штанга.

Отличительный признак заявленного технического решения, заключающийся в том, что шарошечное долото выполнено с кернообразующим отверстием, а в штанге размещен керноприемник, предопределяет возможность использования предложенного устройства для отбора керна.

И наконец, отличительный признак заявленного технического решения, заключающийся в том, что штанга связана со статором шлицами с возможностью осевого перемещения предусматривает возможность сделать долота независимыми не только по частоте вращения, но и по нагрузке - на алмазное долото нагрузка будет передаваться через статор, подпятник и ротор от бурильного инструмента, а нагрузка на центральное шарошечное долото - гидравлическая, которая может составить несколько тонн.

Таким образом, приведенные отличительные особенности устройства для бурения с отбором керна обеспечивает достижение целей изображения.

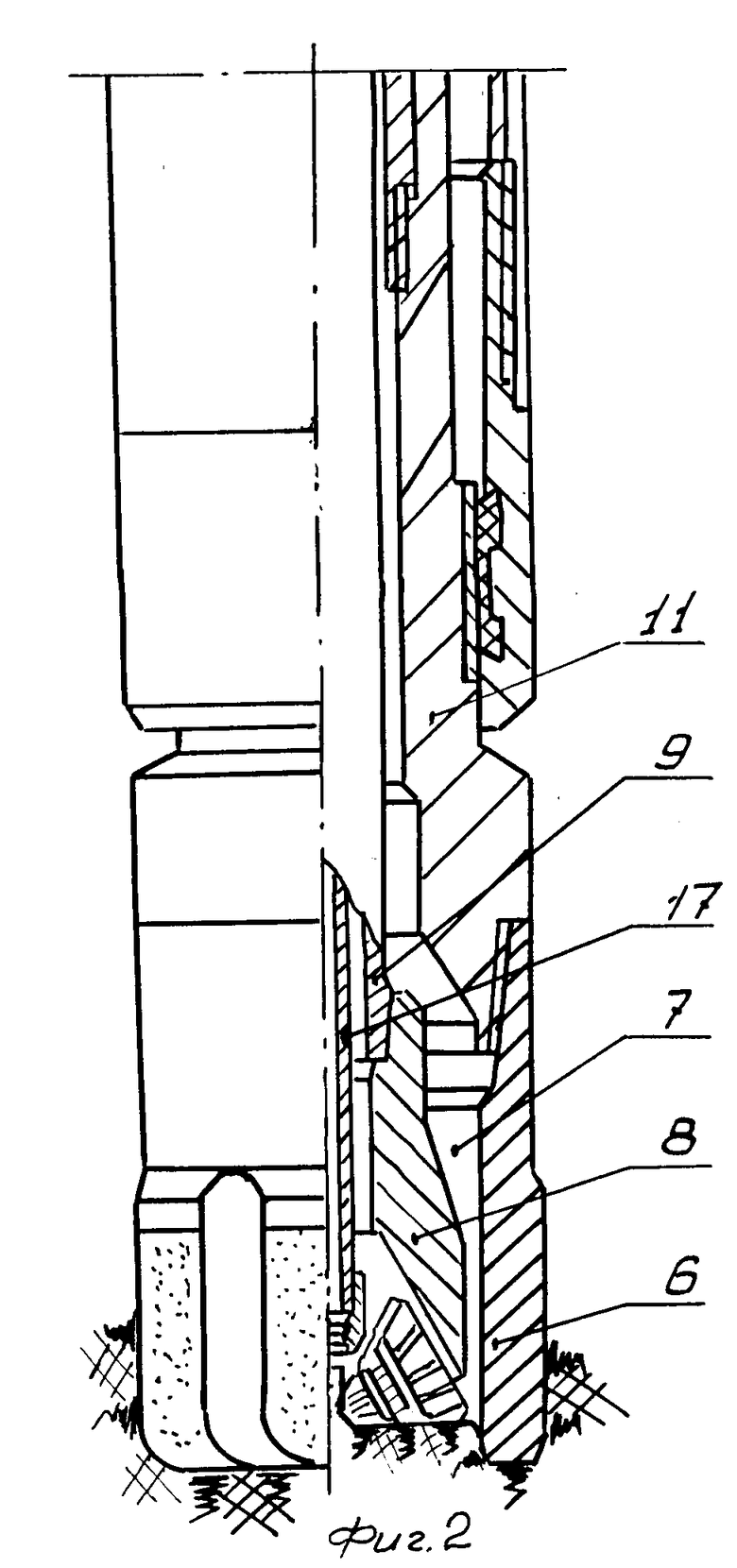

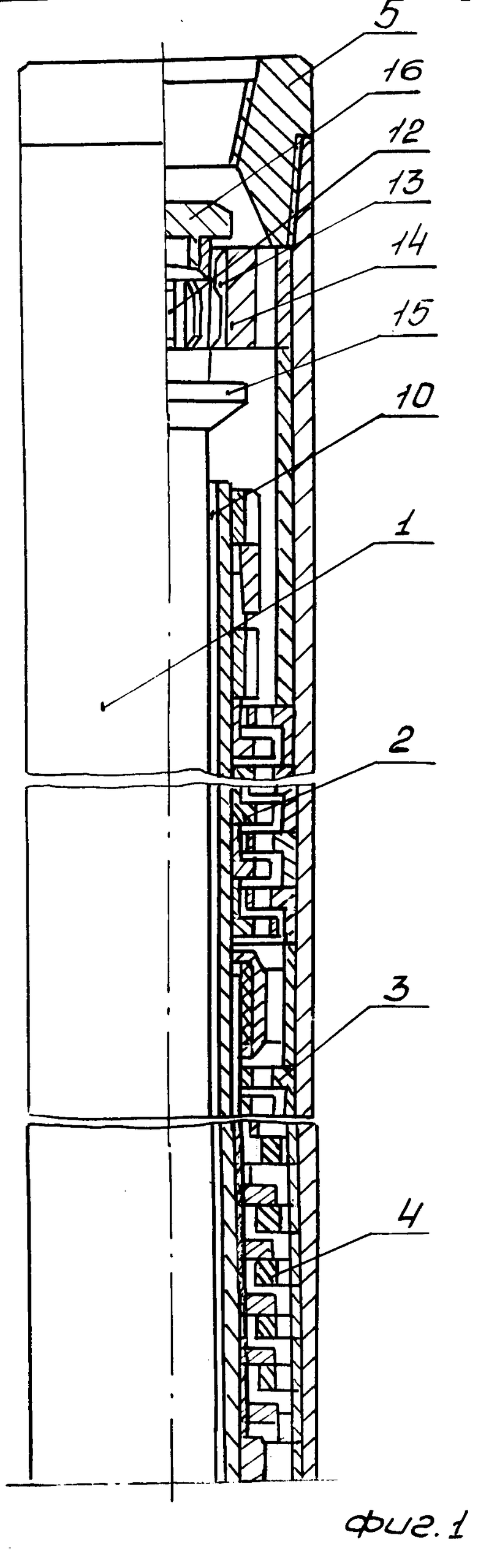

На фиг. 1 и 2 показан общий вид устройства в частичном разрезе.

Устройство включает забойный двигатель 1, состоящий из ротора 2, статора 3 и осевой опоры 4. Статор 3 верхним переводником 5 присоединяется к бурильным трубам (на рисунке не показаны). Снизу к ротору 2 присоединено кольцевое алмазное долото 6. Во внутренней полости 7 алмазного долота 6, но независимо от него, размещено шарошечное долото 8. Алмазное долото 6 несколько выступает ниже шарошечного долота 8. Шарошечное долото 8 присоединено к штанге 9, размещенной в осевом отверстии 10 вала 11 забойного двигателя 1. На штанге 9 выполнены шлицы 12, контактирующие со шлицами 13 водила 14, закрепленного в статоре 3 забойного двигателя 1. На штанге 9 под водилом 14 имеется упорный бурт 15. Сверху в штангу 9 ввернут ограничитель 16. Шарошечное долото 8 может быть выполнено колонковым. Над ним размещена керноприемная камера 17.

При бурении ротор забойного двигателя вращается в результате подвода к нему энергии обычным способом - гидравлической, если забойный двигатель гидравлический, или электрический, если это электродвигатель и т.п. Вращаясь, ротор забойного двигателя вращает алмазное долото, как отмечено выше, с большим числом оборотов. При этом алмазное долото образует опережающий кольцевой забой. В процессе бурения статор забойного двигателя вращают с поверхности бурильными трубами. Статор вращает связанное с ним шарошечное долото, как отмечено выше, с небольшим числом оборотов. При этом шарошечное долото работает по образованной алмазным долотом выступающей части забоя, не контактируя со стенкой скважины. Таким образом, каждое долото работает в наиболее эффективном для него режиме. В результате предлагаемое устройство совмещает преимущества обоих известных способов бурения, а также шарошечных и алмазных долот и свободно от их недостатков, что приведет к росту стойкости, проходки и скорости бурения и снизит его стоимость.

При эксплуатации забойный двигатель 1 спускают в скважину на бурильных трубах (на рисунке не показаны). При подводе к забойному двигателю энергии, например, гидравлической при нагнетании в скважину промывочной жидкости в случае использования изображенного на рисунке гидравлического забойного двигателя, начнет вращаться ротор 2 забойного двигателя 1. Ротор 2 будет вращать соединенное с ним алмазное долото 6, которое образует кольцевой забой. При вращении бурильных труб будет вращаться статор 3. Водило 14 через шлицы 13 и 12 приведет во вращение шарошечное долото 8, которое будет разбуривать выступающую часть забоя, не касаясь стенки скважины. Образуемый колонковым шарошечным долотом 8 керн будет поступать в керноприемную камеру 17. Осевая нагрузка передается на наружное долото 6 от бурильных труб через переводник 5, статор 3, осевую опору 4 и вал 11 забойного двигателя 1, а на внутреннее долото 8 - через переводник 5, водило 14, упорный бурт 15 и штангу 9. Ограничитель 16 предотвращает опускание штанги 9 и внутреннего долота 8 относительно наружного долота 6.

В силу различных характеристик привода, что отмечено выше, алмазное долото будет работать с большими скоростями вращения, а шарошечное - с малыми, т. е. каждое долото будет работать в оптимальном для него режиме. Кроме того, уменьшится износ обоих долот и повысится их стойкость, поскольку алмазное долото не разбуривает центральную часть забоя, а шарошечное долото, разрушающее выступающую центральную часть забоя, не контактирует по периферии со стенкой скважины.

Выше описан забойный двигатель, имеющий наружный статор и внутренний ротор. Однако возможно выполнить двигатель с наружным ротором и внутренним статором.

Техническим преимуществом предлагаемого технического решения является рост стойкости, проходки и скорости бурения и снижение его стоимости. Таким образом повысится эффективность бурения.

Общественно-полезным преимуществом предлагаемого технического решения является сокращение затрат времени и средств на разбуривание месторождений.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОНКОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1991 |

|

RU2021469C1 |

| ШАРОШЕЧНОЕ КОЛОНКОВОЕ ДОЛОТО | 1991 |

|

RU2021470C1 |

| СПОСОБ БУРЕНИЯ С ОТБОРОМ КЕРНА | 1984 |

|

SU1304470A1 |

| ЭКСЦЕНТРИЧНЫЙ СТАБИЛИЗАТОР | 1991 |

|

RU2029047C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| Керноотборный снаряд | 1991 |

|

SU1808985A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2029046C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН12 | 1973 |

|

SU395557A1 |

| КЕРНООТМЕТЧИК | 1991 |

|

RU2021480C1 |

| Колонковое долото | 1966 |

|

SU713975A1 |

Использование: бурение скважин на нефть и газ. Сущность изобретения: устройство включает забойный двигатель 1, с ротором 2, статором 3 и осевой опорой 4. К ротору 2 присоединено кольцевое алмазное долото. Во внутренней полости алмазного долота 6, размещено шарошечное долото. Алмазное долото выступает ниже шарошечного долота. Шарошечное долото присоединено в штанге 9, размещенной в осевом отверстии 10 вала забойного двигателя 1. На штанге выполнены шлицы 12, контактирующие со шлицами 13 водила 14, закрепленного в статоре 3 забойного двигателя 1. На штанге под водилом 14 имеется упорный бурт 15. Сверху в штангу ввернут ограничитель 16. Шарошечное долото может быть выполнено колонковым. Над ним размещена керноприемная камера 17. 3 з.п. ф-лы, 2 ил.

| Способ бурения скважин | 1960 |

|

SU135845A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-28—Подача