Изобретение относится к машиностроению, преимущественно к машинам, имеющим реверсирующие узлы или узлы с частым остановом и пуском рабочих органов-шпинделей хлопкоуборочного аппарата.

Известен шпиндель хлопкоуборочного аппарата (а.с. N 826993, кл. А 01 D 46/18, 1979), содержащий приводной ролик, вертикальный несущий стержень, выполненный по высоте из трех частей, шарнирно связанных между собой, захватывающий элемент, закрепленный к приводному ролику.

Недостатком этого шпинделя является то, что хотя динамические силы, возникающие при реверсах движения, существенно снижаются, общая масса его остается на уровне серийных шпинделей.

В качестве прототипа принята конструкция шпинделя хлопкоуборочного аппарата, содержащего приводной ролик, захватывающий элемент, несущий стержень, свободно установленный между приводным роликом и нижней опорой и выполненный полым и с ребрами жесткости.

Недостатком этой конструкции является то, что в ней не учтена специфичность зубчатой винтовой ленты.

Цель изобретения - повышение продольной жесткости, устранение замотки несущего стержня, улучшение самоочищения зубьев захватывающего элемента.

Поставленные цели достигаются тем, что угол закручивания ребер жесткости несущего стержня выполнен не равным углу навивки винтового захватывающего элемента и они расположены между собой противоположно.

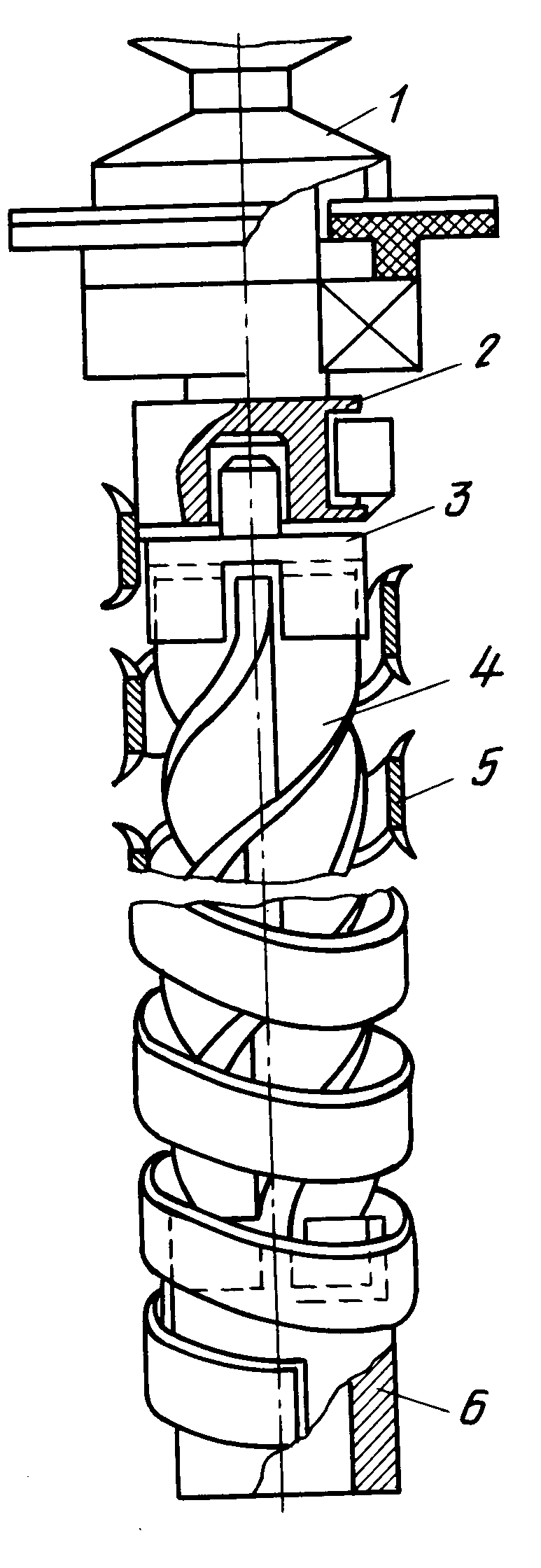

На чертеже показан составной шпиндель хлопкоуборочного аппарата, общий вид.

Шпиндель имеет приводной ролик 1, втулку 2, жестко сопряженную с приводным роликом 1, несущий стержень 4 с закрученными ребрами жесткости, шарнирно сопрягаемыми через верхний наконечник-кондуктор 3 с втулкой 2 и нижний наконечник-кондуктор 6 - с нижней опорой, винтовой захватывающий элемент 5.

Шпиндель собирают следующим образом. Сначала винтовой захватывающий элемент 5 соединяют с втулкой 2 приводного ролика 1, затем во-внутрь захватывающего элемента 5 размещают свободно монтируемый несущий стержень 4 с предварительно надетыми на него наконечник-кондуктором 3 и 6. Угол закручивания ребер жесткости должен быть противоположным к углу навивки захватывающего элемента. Наконечник 3, составляя шарнирное соединение со втулкой 2, охватывает своими пазами ребра несущего стержня 4 сверху, а наконечник-кондуктор 6 будет иметь шарнирное соединение с пальцем нижней опоры шпинделя на барабане, охватывая своими пазами ребра стержня 4 снизу.

При работе хлопкоуборочного аппарата приводной ролик 1, контактируя с приводными ремнями прямого и обратного вращения, приводится вместе с захватывающим элементом 5 в реверсивно-вращательное движение вокруг собственной оси. Несущий стержень 4 с закрученными ребрами жесткости, свободно установленный при помощи наконечников - кондукторов 3 и 6 между втулкой 2 и нижней опорой, не будет участвовать в передаче крутящего момента, развиваемого в приводном ролике 1, чем обеспечиваются условия для повышения самоочищения зубцов захватывающего элемента. Благодаря выполнению условия неравенства угла закручивания ребер жесткости стержня 4 к углу навивки захватывающего элемента 5 и противоположному расположению их, усилия, создаваемые при обжиме кустов хлопчатника парами шпиндельных барабанов, будут равномерно распределяться через захватывающий элемент к ребрам жесткости несущего стержня 4.

Существенным признаком предложенного технического решения является то, что угол закручивания ребер жесткости и угол навивки захватывающего элемента выполнены неравными и они расположены между собой противоположно.

Положительным эффектом данной конструкции является то, что вместо дорогостоящего цельного несущего стержня серийной конструкции используется легкий, обеспечивающий достаточную жесткость и надежность стержень, увеличивающий технологическую надежность шпинделя и его привода. Эффект самоочищения захватывающего элемента улучшается из-за увеличения подзубного пространства (вместительная способность) и относительного движения его между стержнем.

Предлагаемое техническое решение может применяться однозначно и во всех видах составных шпинделей, и во всех узлах машин и механизмов, имеющих реверсивно движущиеся узлы или узлы с частым остановом и пуском, где их масса отрицательно влияет на успешное протекание технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель вертикально-шпиндельной хлопкоуборочной машины | 1990 |

|

SU1812928A3 |

| Шпиндель хлопкоуборочного аппарата | 1985 |

|

SU1319799A2 |

| Шпиндель хлопкоуборочного барабана | 1981 |

|

SU974961A1 |

| Механизм привода шпинделей хлопкоуборочного барабана | 1980 |

|

SU886811A1 |

| Шпиндель вертикального хлопкоуборочного аппарата | 1987 |

|

SU1653613A1 |

| Шпиндель хлопкоуборочного аппарата | 1988 |

|

SU1583025A1 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1646508A1 |

| Шпиндель хлопкоуборочного аппарата | 1977 |

|

SU671778A1 |

| Рабочий орган горизонтально-шпиндельного хлопкоуборочного аппарата | 1986 |

|

SU1371591A1 |

| Нижняя опора шпинделя хлопкоуборочного аппарата | 1980 |

|

SU880326A1 |

Использование: в хлопкоуборочных аппаратах. Сущность изобретения: в аппарате шпиндель содержит приводной ролик, сопряженный с втулкой, несущий стержень с закрепленными ребрами, захватывающий элемент, выполненный в виде винтовой ленты. Угол выкручивания ребер несущего стержня и угол навивки ленты не равны, и направления противоположны. Направление закручивания несущего стержня перпендикулярно направлению навивки захватывающего элемента. 1 з.п. ф-лы, 1 ил.

| Шпиндель вертикально-шпиндельной хлопкоуборочной машины | 1990 |

|

SU1812928A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1991-04-22—Подача