Изобретение относится к устройствам для осуществления процессов термического крекинга и может быть использовано в нефтеперерабатывающей промышленности.

Известен процесс и реактор термического крекинга, описанные в Европейском патенте N 0193222, кл. С 10 G 9/00, 1986. Согласно описанию, углеводороды подвергаются частичному разложению на первой стадии термического крекинга, далее продукты разложения и неразложившиеся углеводороды поступают в фазовый сепаратор, из которого паровая фаза выводится на выделение компонентов, а жидкая фаза поступает в реактор термического крекинга, конструкция которого может быть выбрана в соответствии с поставленными задачами. Использование известного технического решения позволяет изменить соотношение вырабатываемых средних дистиллятов, уменьшить расход топлива на реализацию процесса и, как следствие, снизить температуру процесса.

Однако в известном способе усложнена технология процесса за счет использования дополнительного аппарата, работающего при высокой температуре.

Известен реактор термического крекинга, описанный в патенте РСТ N 84/0035, кл. С 10 G 9/16, 1984, в котором газожидкостной поток, двигаясь снизу вверх, приводится во вращательное движение при помощи спиралеобразных направляющих, которые устанавливаются либо по всему объему реактора, либо во входной или выходной частях реактора. Кроме того, подкрутка газожидкостного потока может быть осуществлена путем установки системы подкручивающих форсунок, либо при тангенциальном вводе газожидкостной смеси в реактор. Температура в реакторе 410-470оС, давление 2-20 атм, время пребывания 5-100 минут.

Однако конструкция реактора при осуществлении указанного способа сложна, процесс проводят при относительно высокой температуре.

Техническим результатом настоящего реактора является упрощение конструкции реактора при заданной глубине разложения исходных углеводородов при меньшей температуре процесса.

Поставленная задача достигается за счет того, что исходные углеводороды, подогретые в печи до оптимальной температуры крекинга, тангенциально вводятся в нижний штуцер реактора, длина которого (в метрах) составляет 0,014-0,12 от величины центробежного фактора разделения.

Центробежным фактором разделения называется отношение ускорения центробежной силы к ускорению силы тяжести и рассчитывается по формуле:

f = (20 ˙ D ˙ n)2/g;

n = V/(3 ˙ 14 ˙ D); где f - центробежный фактор разделения;

D - диаметр входного штуцера, м;

n - частота вращения, с-1;

g - ускорение силы тяжести, м/c2;

V - скорость смеси углеводородов на входе в реактор, м/c.

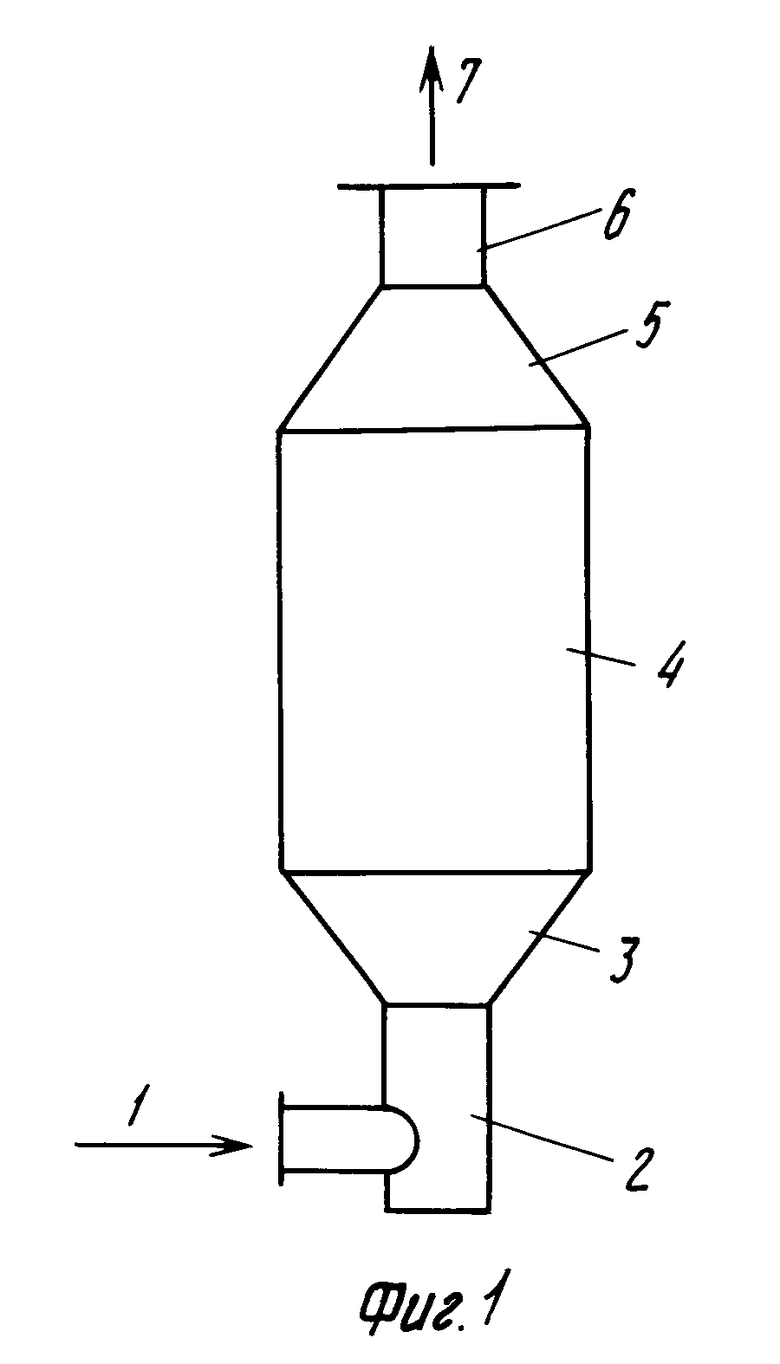

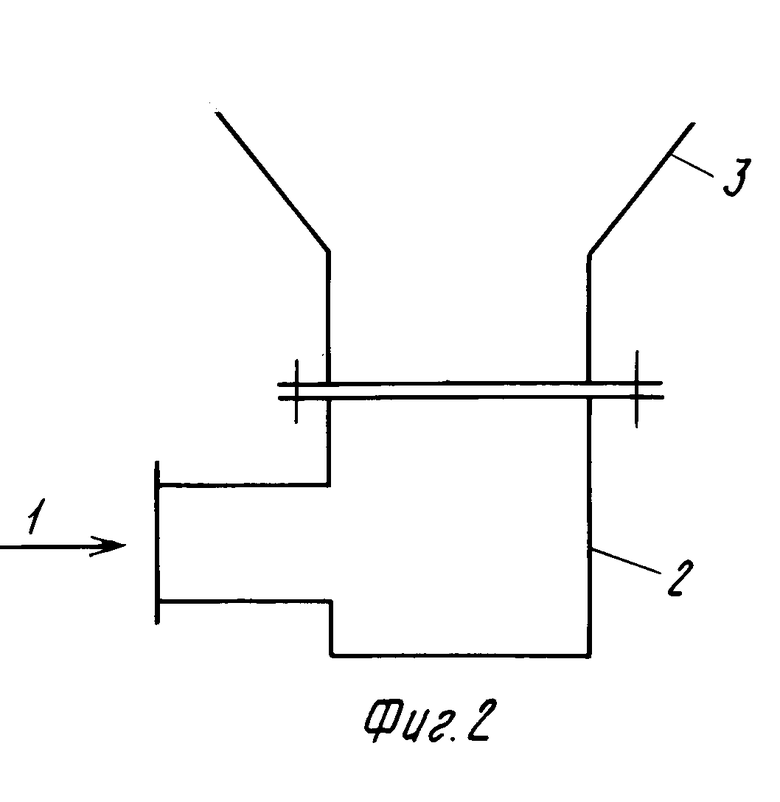

Эскиз реактора приведен на фиг.1 и фиг.2.

Исходные углеводороды 1, нагретые до оптимальной температуры крекинга, тангенциально вводятся в нижний штуцер 2, который может быть составным, как показано на фиг. 1, далее поток углеводородов поступает в нижнее днище 3, затем в корпус 4, верхнее днище 5, верхний штуцер 6, из которого выводятся продукты термического крекинга 7.

Сущность заявленной конструкции заключается в том, что нижний штуцер 2 выполняет роль центробежного сепаратора, размеры которого определяются из условий возможно более полной сепарации паровой фазы в центр реактора и сообщения жидкой фазе такого момента вращения, который обеспечивает вращательное движение жидкой фазы по стенкам аппарата на максимальную высоту. При этом достигается перераспределение объемов занимаемых в реакторе паровой и жидкой фазами в сторону увеличения объема, занимаемого жидкой фазой и уменьшения объема, занимаемого паровой фазой. Это приводит к увеличению времени пребывания в реакторе жидкой фазы, что позволяет достичь заданную глубину разложения исходных углеводородов при меньшей температуре процесса.

При длине нижнего штуцера 2 меньшей чем 0,014f ухудшаются условия сепарации газожидкостного потока, а при увеличении длины нижнего штуцера 2 больше, чем 0,12f возрастает гидравлическое сопротивление штуцера и также ухудшаются условия сепарации газожидкостного потока.

Использование предлагаемого технического решения позволяет упростить конструкцию реактора и снизить температуру процесса термического крекинга на 7-10оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТОЧНЫХ НЕФТЕПРОДУКТОВ | 1993 |

|

RU2021994C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВИСБРЕКИНГА | 1993 |

|

RU2021325C1 |

| ОТСТОЙНИК ДЛЯ РАЗДЕЛЕНИЯ НЕОДНОРОДНОЙ СИСТЕМЫ ГАЗ (ПАР)-ЖИДКОСТЬ | 2014 |

|

RU2573469C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2503707C1 |

| Реактор | 1981 |

|

SU1033177A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

Использование: в нефтеперерабатывающей промышленности, в устройствах для осуществления процессов термического крекинга. Сущность изобретения: в реакторе для осуществления термического крекинга углеводородов с восходящим движением продуктов термического крекинга углеводородов, работающем при 410 - 470°С и 2 - 20 атм, содержащем корпус с верхним днищем и штуцером, и нижним днищем со штуцером, имеющим тангенциально установленный патрубок для ввода предварительно подогретых до оптимальной температуры углеводородов, длина нижнего штуцера принята равной 0,014 - 0,12 от величины фактора разделения, нижний штуцер снабжен промежуточным фланцевым соединением. 1 з.п. ф-лы, 2 ил.

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1994-10-30—Публикация

1993-06-23—Подача