Изобретение относится к области нефтепереработки, в частности, к способу переработки тяжелых нефтяных остатков (ТНО), а именно, к термоокислительному крекингу (висбрекингу) мазута и вакуумных дистиллятов с температурой кипения 350-560°C с целью получения светлых нефтепродуктов, а также к установке для переработки тяжелых нефтяных остатков.

Основное назначение процессов термодеструктивной переработки - увеличение глубины переработки тяжелого нефтяного сырья с получением углеводородных газов, бензиновых, керосино-газойлевых и газойлевых фракций, а также сырья для установок получения битума, пеков и нефтяного кокса.

В качестве сырья термодеструктивных процессов нефтепереработки используются остатки прямой перегонки нефти (мазуты, полугудроны, гудроны), термического крекинга, пиролиза (смолы), деасфальтизации (деасфальтизат или асфальтит) и высококипящие ароматизированные концентраты и газойли, получаемые на основе дистиллятных продуктов (экстракты масляного производства, тяжелые газойли каталитического крекинга, коксования, дистиллятные крекинг-остатки и др.). Тяжелые нефтяные остатки (ТНО) представляют собой исключительно сложную многокомпонентную и полидисперсную по молекулярной массе смесь высокомолекулярных углеводородов и гетеросоединений, включающих, кроме углерода и водорода, серу, азот, кислород и металлы, такие, как ванадий, никель, железо, молибден и др. Основными компонентами первичных (нативных) ТНО являются масла, смолы (мальтены) и асфальтены. Во вторичных ТНО, подвергнутых термодеструктивному воздействию, могут присутствовать, кроме перечисленных компонентов, карбены и карбоиды.

Термический крекинг тяжелых нефтяных остатков (вакуумного газойля, тяжелого газойля каталитического крекинга, экстрактов масляного производства, тяжелых газойлей коксования, мазута, полугудрона) осуществляется в трубчатой печи под давлением от 2,0 до 7,0 МПа и температуре 480-540°С (Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. М., изд. "Техника", 2001 г., с. 183-186). После сброса давления производится резкое охлаждение продуктов процесса для предотвращения дальнейшего крекинга до кокса и газа. С повышением температуры и времени пребывания сырья в зоне реакции увеличивается коксообразование в змеевиках печи, что ограничивает глубину крекинга и не позволяет достичь максимального выхода светлых нефтепродуктов, поэтому часть крекируемого сырья остается непревращенной. Выход светлых продуктов при термическом крекинге мазута не превышает 27-35 мас.%. В процессе термического крекинга вакуумного газойля выход светлых нефтепродуктов может достигать 70 мас.% на сырье. При термическом крекинге ароматизированных дистиллятных продуктов (тяжелых газойлей каталитического крекинга и коксования) также достигается достаточно высокая степень превращения сырья (47-51 мас.%).

В целях обеспечения требуемой глубины превращения сырья на большинстве установок, особенно при переработке тяжелого сырья, предусматриваются специальные реакционные аппараты, в которых сырье выдерживается определенное время при температуре реакции. На современных установках, как правило, применяют крекинг с рециркуляцией.

Недостатком процесса термического крекинга, особенно тяжелых видов сырья, является незначительная конверсия сырья и невысокий выход светлых нефтепродуктов, что связано с коксообразованием в змеевиках печи.

Висбрекинг - наиболее мягкая форма термического крекинга - представляет собой неглубокое разложение нефтяных остатков (мазутов и гудронов) в относительно мягких условиях (под давлением 1,0-5,0 МПа и температуре 430-490°С) с целью снижения вязкости остатков для получения товарного котельного топлива. Процесс эндотермический. Возможности висбрекинга по увеличению светлых нефтепродуктов (бензиновых и дизельных фракций) ограничены требованиями к качеству получаемого остатка.

Степень превращения сырья в процессе висбрекинга минимальна, отбор светлых нефтепродуктов от гудрона не превышает 5-20 мас.%, а от мазута - 16-22%. При этом получается более 75 мас.% условно непревращенного остатка - котельного топлива

Процесс отличается простым технологическим оформлением. В промышленности применяют две разновидности висбрекинга: печной и с использованием выносной реакционной камеры (сокинг-камеры).

Печной крекинг представляет собой высокотемпературный процесс с малым временем контакта, а крекинг с сокинг-камерой - низкотемпературный процесс с большим временем контакта.

Применение сокинг-камеры повышает селективность процесса, уменьшает расход тепла на крекинг сырья (65-70% от количества тепла, расходуемом при печном висбрекинге), увеличивает глубину превращения сырья, снижает закоксовывание змеевика печи и увеличивает межремонтный пробег.

Сущность термоокислительного крекинга мазута заключается в инициировании процесса термического крекинга молекулярным кислородом, подаваемым в составе воздуха, или воздуха, обогащенного кислородом, в контактное устройство при смешении его с мазутом перед сокинг-камерой, при температуре сырьевого потока 430-490°С, т.е. температуре висбрекинга, для получения максимального выхода целевой продукции (светлых нефтепродуктов).

Включение процесса термоокислительного крекинга ТНО в схему переработки позволяет изъять из мазута или вакуумного газойля от 55 до 80 мас.% фракций, выкипающих до 360°С, и получить ценное сырье для производства модифицированных битумов и нефтяных пеков и кокса.

Процесс гидроочистки фракций, выкипающих до 360°С и полученных в результате термоокислительного крекинга, обеспечивает доведение качества конечной продукции до требований нормативных документов.

Внедрение в производство процесса термоокислительного крекинга ТНО позволяет:

- сократить производство тяжелого котельного топлива или полностью исключить его, направив продукты на дальнейшую переработку;

- увеличить глубину переработки нефти до 85-90%, а при производстве битума, пеков и кокса и более;

- уменьшить необходимое количество прямогонных дистиллятов для разбавления тяжелых, высоковязких остатков (гудронов), используемых в качестве котельного топлива;

- расширить ресурсы сырья для производства высококачественных топлив, используя процессы гидроочистки;

- выработать дополнительное количество легких и средних дистиллятов, используемых как компоненты моторных и авиационных топлив;

- улучшить качество котельного топлива (снижение вязкости) при его производстве;

- обеспечить получение реактивных топлив для дозвуковой авиации по ГОСТ 10227-86 и для сверхзвуковой авиации по ГОСТ 12308-89, малосернистого дизельного топлива и бензина из прямогонных мазутов и вакуумных дистиллятов с использованием процессов термоокислительного крекинга, вакуумной ректификации, гидрооблагораживания, термоокисления, полимеризации и др.;

- улучшить экономические показатели предприятий (увеличить долю выработки продукции с высокой добавленной стоимостью, снизить капитальные и эксплуатационные затраты);

- при разработке новых блок-схем развития нефтеперерабатывающих заводов обеспечить более экономически выгодную схему для достижения итогового результата по глубине переработки, номенклатуре продукции, энергетическим затратам, производству нецелевой продукции без использования в качестве базовых процессы каталитического крекинга, гидрокрекинга, алкилирования и др.;

- сделать рентабельной переработку тяжелых нефтей на малых предприятиях.

Известны установки для термического крекинга ТНО, содержащие печь для нагрева исходного сырья, выносной реактор, где происходит реакция термического крекинга, блок разделения продуктов крекинга, соединенный с выносным реактором линиями подачи жидких и газообразных продуктов (US 4836909, 06.06.1989 г.; 3562146, 09.02.1971 г.).

Целью этих установок является их работа на получение приемлемой вязкости остаточных котельных топлив и, как следствие, относительно невысокие выходы получаемых светлых продуктов (бензиновая и дизельная фракции), т.е. малая выработка рентабельной продукции.

Известен (US 4340464, 20.07.1982 г.) способ переработки тяжелых нефтяных остатков путем контактирования нагретого до 450-520°С исходного сырья с горячим (400-2000°С) газом в реакторах при 350-450°С, давлении 0,3-15 атм, времени контакта 1-10 час.

Для получения высококачественного продукта термокрекинг проводят в 2-5 последовательно соединенных реакторах, температура в которых снижается на 5-50°С по мере превращения сырья. Способ обеспечивает получение пека, парафинистого масла и газа.

Тяжелые нефтяные остатки, которые могут быть использованы для настоящего изобретения, включают все продукты нефтепереработки, классифицированные как тяжелые дистилляты и остатки, такие как, например, остатки атмосферной дистилляции, остатки вакуумной дистилляция, остатки от термического крекинга, шламовое масло от каталитического крекинга и различные остатки нефтеперерабатывающих заводов. Эти тяжелые нефтяные остатки обычно состоят преимущественно из компонентов, имеющих температуру кипения не ниже 350°С. Газ, который используется для контакта с тяжелыми нефтяными остатками внутри реакционных аппаратов, должен оставаться стабильным при температуре реакции, исключать реакции с ТНО при обработке, функционировать как эффективный теплоноситель для ТНО и ускорять процесс термического крекинга. Газы, которые могут быть использованы для этой цели, включают инертные газы, такие как азот и аргон, водяной пар и газы полного сгорания, не содержащие практически никакого кислорода.

Тремя важными техническими моментами данного изобретения являются: (1) постоянная продувка системы нагретой газообразной тепловой средой, не вступающей в реакцию с ТНО, (2) использование нескольких реакционных аппаратов в количестве от 2 до 5, расположенных последовательно, и (3) температура реакции в каждом следующим реакторе, расположенном последовательно, поддерживается ниже на 5-50°С, чем в предыдущем.

Это позволяет:

(1) подавить образование и распространение кокса в каждом реакционном аппарате;

(2) получить высокоароматизированный и однородный пек с высокой температурой размягчения, соотношением Н/С 0,4-1,1 и фракцией, нерастворимой в н-гептане и растворимой в хинолине, в количестве превышающим 55 мас.%;

(3) избежать излишних реакций крекинга и поликонденсации и поддерживать стабильную реакцию.

Недостатком известного способа является незначительное количество получаемых светлых нефтепродуктов, а также сложность аппаратурного оформления процесса.

Известен способ переработки ТНО, включающий их обработку озонсодержащей смесью с последующим термическим крекингом полученного продукта при давлении 0,5-3,0 МПа и объемной скорости подачи сырья 1,0-2,0 ч-1. Термокрекинг ведут при температуре 400-430°С (RU 2184761, 18.07.2001 г.).

Основным недостатком данного способа является образование значительного количества кокса (0,20-0,25 мас.% от количества поданного сырья), что создает определенные проблемы при реализации процесса в непрерывном режиме. Дополнительным недостатком данного способа является необходимость использования оборудования для получения озонсодержащей смеси и аппаратов для такой обработки.

Известна (RU 2232789, 02.09.2003 г.) установка для термического крекинга ТНО, которая содержит печь для нагрева исходного сырья до требуемой температуры, выносной реактор, блок разделения продуктов крекинга, соединенный с выносным реактором линиями подачи жидких и газообразных продуктов; при этом установка дополнительно снабжена блоком предварительного нагрева исходного сырья, соединенным с инжектором-смесителем со сжатым воздухом линией подачи всего нагретого сырья или его части, выход которого соединен с линией вывода оставшегося нагретого сырья с блока его нагрева с газожидкостным сепаратором для отделения отработанного воздуха от активированного тяжелого нефтяного остатка, выводимого с низа сепаратора и подаваемого на вход печи для нагрева до требуемой температуры. Данное изобретение позволяет повысить производительность и снизить коксообразование в аппаратуре.

ТНО нагревают в блоке предварительного нагрева до 100-200°С, смешивают в инжекторе - смесителе с воздухом при температуре 50-250°С, давлении 0,5-1,0 МПа при скорости подачи воздуха 0,1-10,0 ч-1, разделяют в сепараторе на два потока: газообразный (отработанный воздух) и жидкий (активированные ТНО).

Жидкий поток нагревают до 380-410°С в трубчатой печи и направляют в выносной реактор термического крекинга ТНО, где происходит реакция термического крекинга ТНО.

Жидкие и парообразные продукты реакции разделяют на фракции в блоке разделения с выделением соответственно углеводородного газа, жидких фракций и тяжелого остатка крекинга. В зависимости от типа ТНО получают углеводородный газ и светлые фракции: бензиновую (н.к. - 180°С), дизельную (180-350°С) и вакуумный газойль (350-450°С), а также мазут 450°С+ (в случае использования в качестве исходного сырья прямогонного мазута) или битум (в случае использования в качестве исходного сырья гудрона). Выход этих продуктов крекинга в патенте не приводится.

В установке за счет смешения исходного сырья со сжатым воздухом происходит образование органических пероксидов, которые способствуют более эффективному проведению термического крекинга и получению на выходе большего количества светлых фракций (органические пероксиды - соединения состава ROOR1, содержащие пероксидную группу O-O и являющиеся органическими производными пероксида водорода, в молекуле которого оба атома водорода замещены на углеводородные радикалы).

Однако образование в сырье пероксидов происходит в этой установке перед подачей сырья в печь для нагрева. При этом в печи нагрева значительная часть пероксидов разрушается, что снижает эффективность последующего процесса крекинга.

Кроме того, присутствие пероксидов в печи нагрева повышает вероятность коксообразования, по крайней мере, в зонах местного перегрева. В свою очередь, это приводит к необходимости периодической очистки печи от образовавшегося кокса.

Основным недостатком данной установки является ее сложность.

Изобретение (RU 2237700, 02.09.2003 г.) относится к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов. Способ переработки тяжелых нефтяных остатков включает предварительную обработку всего исходного сырья или его части (предпочтительно 10-80% мае.) атмосферным воздухом при температуре 50-250°С, давлении 0,5-1,0 МПа при объемной скорости подачи воздуха 0,1-10,0 ч-1. Последующий термокрекинг полученного продукта ведут предпочтительно при температуре 300-450°С, давлении 0,1-5,0 МПа и объемной скорости 0,5-2,0 ч-1. В качестве исходного тяжелого нефтяного сырья можно использовать любые нефтяные остатки различного происхождения, прямогонный мазут, гудрон, отработанные масла, нефтешламы и т.д. Способ позволяет получать значительные количества светлых нефтепродуктов (бензиновых и дизельных фракций), превышающие их количества по известным к этому времени предыдущим способам термоокислительного крекинга ТНО, при снижении коксообразования в 1,5-2 раза.

В примерах приведены следующие результаты по выходу светлых нефтепродуктов:

- при переработке прямогонного мазута - 75 мас.%;

- при переработке отработанного масла -71 мас.%;

- при переработке нефтешлама, взятого из цистерн хранения нефтепродуктов -72 мас.%;

- при переработке гудрона - 75 мас.%;

Столь высокие значения выхода светлых нефтепродуктов (в 1,5-2 раза превышающие все другие известные) вызывают сомнение. Тем более, что в формуле изобретения эти значения выхода светлых продуктов не приводятся.

Известен способ переработки ТНО путем окислительного крекинга, включающий подачу потоков предварительно нагретого исходного сырья до 430-450°С в верхнюю часть реактора и воздуха до 500-530°С в нижнюю часть реактора, отвод из нижней части реактора тяжелого остатка и подачу его в закалочный аппарат или отпарную колонну и из верхней части - легких продуктов крекинга и подачу их блок разделения (RU 2335525, 08.08.2007 г.).

При переработке прямогонного мазута с добавкой 10% отработанного масла при температуре 440°С и давлении 8,5-9,0 атм при времени контакта 10 мин выход светлых фракций (включая газ) составил 63 мас.%, остальное - мазут марки M100.

При переработке прямогонного мазута без добавок было получено 26% светлых фракций, 5% газа, остальное - флотский мазут.

К сожалению, в этом патенте (как и во всех других) не приведен хотя бы групповой химический состав ни мазута, ни отработанного масла, которое к нему добавляли. Выход светлых продуктов очень зависит от содержания нафтеновых углеводородов в сырье, т.к. эти углеводороды меньше крекируются при термическом крекинге (в масляных фракциях нафтеновых углеводородов много). Именно это объясняет большой выход светлых (63 мас.%, включая газ) при превращении мазута в одном из примеров этого патента.

При переработке нефтяного гудрона с добавкой 5 мас.%. нефтешламов при 450°С и температуре воздуха 530°С, его расходе 2,8 кг/100 кг сырья, давлении в реакторе 1,2 атм и времени контакта крекинга 9 мин, выход светлых фракций составил 36%, газообразных продуктов 5%, мазут M100 - остальное.

Основным недостатком способа является забивка оборудования механическими примесями и короткий пробег между остановкой и чисткой оборудования и, как следствие, высокие эксплуатационные затраты и не безопасность процесса.

Недостатком способа является также относительно низкий выход светлых фракций (26% при переработке чистого прямогонного мазута) и необходимость использования специальных смесителей жидких ТНО и воздуха.

Известен способ термоокислительного крекинга гудрона (RU 2427606, 26.03. 2010 г.) для одновременного получения битума и светлых нефтепродуктов (бензиновая и дизельная фракции) путем нагрева сырья до 440-450°С, последующую обработку его воздухом, термический крекинг под давлением 0,3-0,9 МПа, разделение полученных продуктов - битума, светлых нефтепродуктов и газообразных углеводородов, в котором воздух перед обработкой гудрона нагревают до температуры крекинга, а среднее время обработки сырья воздухом составляет 10-15 мин. Выход, мас.%: светлых нефтепродуктов - 22+40; битума - 53+74; газообразных продуктов - 4+7.

Основным недостатком данного способа является необходимость использования большего избытка воздуха (78-87 л воздуха/кг перерабатываемого гудрона), что существенно усложняет систему конденсации светлых нефтепродуктов из их смеси с отработанным воздухом, тем более, что выход светлых продуктов практически сравним с их выходом в процессах традиционного термического крекинга.

Технической задачей изобретения RU 2458967 (07.04.2011 г.) является упрощение процесса, а также снижение выхода газообразных продуктов при переработке тяжелых нефтяных остатков.

Данная задача решается способом переработки тяжелых нефтяных остатков, включающим нагрев потоков исходного жидкого сырья и кислородсодержащего газа, крекинг нефтяных остатков при повышенном давлении и температуре в реакторе, разделение полученных продуктов на фракции, в котором нагретые потоки сырья и кислородсодержащего газа перед подачей их в колонный аппарат смешивают, а полученную газожидкостную смесь направляют в реактор в виде одного или нескольких потоков.

Данный способ термоокислительного крекинга гудрона осуществляют для одновременного получения битума и светлых нефтепродуктов (бензиновая и дизельная фракции) при температуре 440-445°С и давлении 0,1-0,3 МПа.

Выход, мас.%: светлых нефтепродуктов - 28,0-37,0; битума - 57,0-67,0; газообразных продуктов - 4,0-4,8.

Для иллюстрации способа в качестве реакторов были использованы полые вертикальные аппараты колонного типа объемом 1 л. Однако не противопоказано использование других типов реакторов. Принцип работы колонных реакторов, используемых для иллюстрации способа, может быть также различен.

Так, наличие в реакционной массе неконденсируемой газовой фазы (главным образом, азота) позволяет совместить процесс крекинга с процессом удаления образующихся светлых продуктов крекинга в виде паров с потоком газа из верхней части реактора и отводом тяжелого остатка крекинга из нижней части колонного реактора.

Не противопоказано также осуществление процесса по схеме, когда жидкие и газообразные продукты отводят из верхней части колонного реактора, а сам процесс разделения осуществляют в выносном сепараторе "газ - жидкость".

В зависимости от способа отвода продуктов из колонного реактора место ввода газожидкостных потоков в реактор может быть также различно. Однако с целью снижения уноса не превращенных исходных веществ (кислорода и тяжелых продуктов) из реакционной зоны, в случае отвода тяжелого остатка крекинга из нижней части колонного реактора и светлых продуктов из верхней части, точки ввода потока газожидкостной смеси в реактор должны быть расположены ближе к середине колонны. В случае отвода продуктов из верхней части реактора точки ввода предпочтительно располагать в нижней части реактора.

Недостатком способа является сложная система распределения подачи воздуха в реактор, а также использование достаточно большего его избытка (66-76 л воздуха/кг перерабатываемого гудрона), что также усложняет систему конденсации светлых нефтепродуктов из смеси с отработанным воздухом.

Недостатком способа является также относительно низкий выход светлых фракций и необходимость использования специальных смесителей жидких ТНО и воздуха.

Изобретение (RU 2502785, 11.04.2012 г.) касается способа переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов, включающего предварительный нагрев потоков тяжелых нефтяных остатков и кислородсодержащего газа до температуры 430-460°С, смешение их и подачу полученной парожидкостной смеси в реактор крекинга в виде одного или нескольких потоков, по крайней мере, через один или несколько тангенциально расположенных патрубков. Технический результат - упрощение процесса и снижение выхода газообразных продуктов.

Данная задача решается способом переработки тяжелых нефтяных остатков термоокислительным крекингом при повышенных давлении и температуре, включающим предварительный нагрев потоков исходного жидкого сырья и кислородсодержащего газа, крекинг нефтяных остатков в вертикальном колонном реакторе, в котором нагретые потоки сырья и кислородсодержащего газа перед подачей их в реактор смешивают, а полученную газожидкостную смесь подают в реактор в виде одного или нескольких потоков, по крайней мере, через один или несколько тангенциально расположенных патрубков.

В зависимости от способа отвода продуктов из колонного реактора принцип работы колонных реакторов, используемых для иллюстрации способа, может быть различен.

Так, наличие в реакционной массе неконденсируемой газовой фазы (главным образом азота) позволяет совместить процесс крекинга с процессом удаления образующихся светлых продуктов крекинга в виде паров с потоком газа из верхней части реактора и отводом тяжелого остатка крекинга из нижней части колонного реактора.

Не противопоказано также осуществление процесса по схеме, в которой жидкие и газообразные продукты отводят из верхней части колонного реактора, а сам процесс разделения осуществляют в выносном сепараторе "газ - жидкость".

В зависимости от способа отвода продуктов из колонного реактора места (патрубки) ввода газожидкостных потоков в реактор могут быть также различны. Однако с целью снижения уноса не превращенных исходных веществ (кислорода и тяжелых продуктов) из реакционной зоны, в случае отвода тяжелого остатка крекинга из нижней части колонного реактора и светлых продуктов из верхней части, места (патрубки) ввода потоков газожидкостной смеси в реактор должны быть расположены ближе к середине колонны. В случае отвода продуктов из верхней части реактора места (патрубки) ввода потоков газожидкостной смеси предпочтительно располагать в нижней части реактора. При этом часть потока газожидкостной смеси может быть подана через патрубок, расположенный в днище колонны.

В примерах приведены результаты превращения по данному изобретению гудрона Московского НПЗ: выход светлых нефтепродуктов 34,3-37,9 мас.%, выход газа 3,8-3,9%; тяжелого нефтяного остатка вакуумной перегонки сборных нефтей Казахстана: выход светлых нефтепродуктов 37,3 мас.%, выход газа 3,6%; канадского битума провинции "Alberta": выход светлых нефтепродуктов 39,8-36,0 мас.%, выход газообразных продуктов 3,7-4,3%.

Изобретение (RU 2574033, 11.03.2015 г.) относится к способу переработки тяжелых нефтяных остатков при повышенной температуре и давлении, включающему контакт предварительно нагретого исходного сырья с кислородсодержащим газом в реакторе крекинга, отвод парообразных продуктов из верхней части реактора крекинга и тяжелого остатка крекинга из нижней части реактора и последующее выделение светлых фракций углеводородов ректификацией.

Способ характеризуется тем, что часть парообразных продуктов, отводимых из верхней части реактора, конденсируют и возвращают в реактор.

Использование предлагаемого изобретения позволяет также несколько увеличить выход светлых фракций (мас.%.) до: 37,3 из гудрона, 57,6 из мазута, 67,6 из вакуумного газойля.

Изобретение (RU 2610845, 16.11.2015 г.) также относится к способу переработки тяжелых нефтяных остатков с целью получения светлых нефтепродуктов. Способ заключается в непосредственном контакте нефтяных остатков с кислородсодержащим газом в реакторе крекинга при повышенной температуре и давлении, включает отвод парообразных продуктов из верхней части реактора крекинга и тяжелых продуктов крекинга из нижней части реактора и выделение светлых фракций углеводородов ректификацией. При этом переработку тяжелых нефтяных остатков осуществляют в присутствии непредельных карбоновых кислот и/или их производных. Способ позволяет повысить выход светлых фракций и удельную производительность процесса.

Выход светлых продуктов составляет: из гудрона Московского НПЗ в присутствии 0,3% мас. линолевой кислоты - 35,0 мас.%; из мазута Рязанского НПЗ в присутствии 0,8 мас.% метилового эфира олеиновой кислоты - 56,3 мас.%; из вакуумного газойля Московского НПЗ в присутствии 0,4 мас.% олеата натрия и 0,1 мас.% олеиновой кислоты - 66,5 мас.%.

Проведение процесса данным способом позволяет увеличить выход светлых фракций с 31,9 до 37,5 мас.% (при переработке гудрона); с 48,8 до 56,3 мас.% (при переработки мазута); с 57,6 до 66,5 мас.% (при переработке вакуумного газойля), а также увеличить удельную производительность с 0,83-1,21 до 1,26-1,53 кг/(л/час).

Изобретение (RU 2622291, 16.06.2016 г.) относится к переработке гудрона для получения светлых нефтепродуктов и битума. Описан способ термоокислительного крекинга гудрона в реакторе непрерывного действия при повышенной температуре, включающий подачу предварительно нагретых до температуры реакции потоков гудрона в верхнюю часть реактора и воздуха в нижнюю часть, отвод парообразных продуктов крекинга из верхней части реактора и тяжелого остатка крекинга из нижней части реактора, отделение от парообразных продуктов светлых продуктов и тяжелого остатка ректификацией, причем процесс проводят при 450-460°С и атмосферном давлении в реакторе, представляющем собой вертикальный колонный аппарат, в верхней части которого размещен слой инертной насадки высотой, равной, по крайней мере, 1/10 от общей высоты реактора. Технический результат -уменьшение расхода используемого воздуха и снижение затрат на отделение светлых продуктов из парообразных продуктов крекинга.

Для иллюстрации способа в качестве реактора был использован полый вертикальный аппарат колонного типа объемом рабочей зоны 1,5 л (высота - 50 см, диаметр - 8,3 см), в верхней части которого был размещен слой керамической насадки высотой 5 см. В нижней части реактора было размещено устройство для распределения газа (барботер). Реактор был снабжен электрообогревательной рубашкой.

Сырье - гудрон Московского НПЗ и воздух - с заданными расходами подают в печи, где их нагревают до температуры, равной температуре в реакторе, после чего подают в верхнюю и нижнюю части реактора термоокислительного крекинга, соответственно. В процессе проведения крекинга температуру в реакторе поддерживают в интервале 450-460°С. Давление атмосферное или небольшое избыточное.

Из верхней части реактора газообразные продукты термоокислительного крекинга последовательно направляют в холодильник-конденсатор, а затем в сепаратор.

Из верхней части сепаратора отводят поток газа, содержащий азот и углеводороды С1-С5, а из нижней части сепаратора - жидкий конденсат, который в полном объеме направляют в ректификационную колонну, где его разделяют на фракции: бензиновую фракцию (н.к.-180°С), дизельную фракцию (180-350°С) и кубовый остаток.

Из нижней части реактора отводят жидкие тяжелые продукты термоокислительного крекинга, которые объединяют с кубовым остатком ректификационной колонны. Полученную смесь кубового остатка ректификационной колонны и жидких тяжелых продуктов из нижней части реактора подвергают анализу на соответствие ее требованиям, предъявляемым к дорожному битуму марки БН 60/90, ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие».

Удельный расход воздуха (WУ, л/кг) рассчитывают по формуле: WУ=GII/GI. Выход (мас.%) светлых фракций (ВСФ) и битума (ВБТ) определяют по формулам: BСФ=GV+GVI*100/GI и BБТ=GIII*100/GI, соответственно. Выход светлых фракций (мас.%.) 30,3-36,6; выход тяжелых продуктов (мас.%) 53,8-61,0.

Проведение процесса данным способом позволяет снизить удельный расход воздуха с 78-87 л/кг до 40-50 л/кг и, как следствие, снизить затраты на отделение светлых продуктов из парообразных продуктов крекинга.

Недостатком этого изобретения является процесс быстрого закоксования используемой инертной насадки.

Известно устройство (реактор) для осуществления процессов термического крекинга (RU 2021995, 23.06.1993 г.). Сущность изобретения: в реакторе для осуществления термического крекинга углеводородов с восходящим движением продуктов термического крекинга углеводородов, работающем при температуре 410-470°С и давлении 2-20 атм, содержащем корпус с верхним днищем и штуцером, и нижним днищем со штуцером, имеющим тангенциально установленный патрубок для ввода предварительно подогретых до оптимальной температуры углеводородов, длина нижнего штуцера принята равной 0,014-0,12 от величины фактора разделения, а нижний штуцер снабжен промежуточным фланцевым соединением.

Использование предлагаемого технического решения позволяет упростить конструкцию реактора и снизить температуру процесса термического крекинга на 7-10°С.

Изобретение (RU 2374298, 25.06.2008 г.) относится к способу получения тяжелого нефтяного топлива из нефтяных остатков, включающего перегонку мазута в вакуумной колонне, выделение из куба вакуумной колонны перегонки мазута тяжелого нефтяного сырья - гудрона и подачу его или смесь его с рециркулирующим остатком висбрекинга в нагревательную печь, после которой сырье направляют в реакционную камеру, где при повышенной температуре протекает процесс висбрекинга с последующим разделением продуктов термической переработки, выходящих сверху реакционной камеры, в ректификационной колонне на газ, дистиллятные фракции и первичный остаток висбрекинга, который подвергают дополнительному термическому воздействию путем его ввода в куб вакуумной колонны перегонки мазута или в исходное сырье висбрекинга перед подачей в нагревательную печь в массовом соотношении остаток: исходное сырье висбрекинга (более 0,06-0,40):1, с выделением из куба ректификационной камеры вторичного остатка висбрекинга, являющегося тяжелым нефтяным топливом, при этом часть его рециркулирует в куб вакуумной колонны перегонки мазута или в сырье перед подачей его в нагревательную печь. Технический результат - повышение эффективности способа, позволяющего увеличить выход дистиллятных фракций. В лучшем примере выход светлых продуктов (бензин + широкая фракция 200-350°С) при переработке гудрона при температуре в реакционной камере 430°С и давлении 2,0 МПа достигает 33,5 мас.%.

Это изобретение, во-первых, невозможно реализовать в промышленности из-за высокого коксообразования, а, во-вторых, функционирование всего предприятия ставится в зависимость от работы вакуумного блока и его непредсказуемых остановок для чистки от коксовых отложений, при этом получая незначительный прирост продуктов вторичной переработки к их общему количеству, что экономически убыточно.

Известен способ переработки ТНО (RU 2289607, 24.11.2005 г., прототип способа), включающий контакт всего, предварительно нагретого, исходного сырья воздухом непосредственно в реакторе термического крекинга при 400-420°С, при подаче сырья в верхнюю часть реактора, а воздуха в нижнюю часть, с последующим разделением полученных продуктов на углеводородный газ, жидкие фракции и тяжелый остаток. Из верхней части реактора отводят поток продуктов, содержащий, в основном, пары светлых фракций углеводородов (бензиновая и дизельные фракции), углеводороды С1-С5, азот, из нижней части - поток тяжелого остатка крекинга. Оба потока направляют в узел разделения, из верхней части которого отбирают светлые продукты, из нижней части - флотский или котельный мазут.

Изобретение по прототипу относится к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов. Способ переработки тяжелых нефтяных остатков включает обработку, по крайней мере, части исходного сырья воздухом, нагревание сырья в печи до температуры 390-420°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. Обработку воздухом проводят после нагревания сырья. Воздухом можно обрабатывать 5-10% исходного сырья. Обработанную часть сырья затем смешивают с остальным сырьем непосредственно перед реактором термического крекинга после нагревания остального сырья в печи. Обработку всего сырья воздухом можно проводить и в реакторе термического крекинга при температуре 390-410°С и расходе воздуха 1-3 л/кг сырья. Установка для переработки тяжелых нефтяных остатков включает соединенные между собой трубопроводами источник сырья, печь для нагрева сырья, источник сжатого воздуха, инжектор-смеситель, выносной реактор термического крекинга и блок разделения продуктов крекинга, причем источник сырья соединен одним трубопроводом с печью для нагрева сырья, а другим трубопроводом с инжектором-смесителем. Выход инжектора-смесителя соединен с трубопроводом, выходящим из печи для нагрева сырья, перед входом в реактор термического крекинга. В другом конструктивном варианте установки инжектор отсутствует, а источник сжатого воздуха соединен непосредственно с реактором термического крекинга. Изобретение позволяет предотвратить коксоотложение на поверхности аппаратуры, а также получить флотский или котельный мазут.

Предлагаемые согласно прототипа способ и конструктивные варианты установки для его осуществления позволяют значительно повысить выход светлых нефтепродуктов при переработке тяжелых нефтяных остатков в промышленных масштабах. В качестве тяжелого продукта переработки получают ценные виды топлива - флотский или котельный мазут. Кроме того, процесс не сопровождается коксообразованием в печи нагрева сырья, в том числе и в зонах, где возможен заметный перегрев по сравнению с заданной температурой нагрева.

Способ переработки тяжелых нефтяных остатков включает обработку по крайней мере части исходного сырья воздухом, нагревание сырья в печи до температуры 390-420°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. Принципиальным отличием способа от ранее известных является то, что обработку воздухом всего сырья или его части проводят после нагревания сырья в печи, то есть либо перед подачей сырья в реактор термического крекинга либо непосредственно в самом реакторе термического крекинга.

При этом органические пероксиды, образующиеся при обработке тяжелых нефтяных остатков или их части атмосферным воздухом, не попадают в печь нагревания сырья, что исключает коксообразование, практически неизбежное в условиях проведения ранее известных способов.

В случае обработки сырья воздухом перед подачей в реактор термического крекинга достаточно обрабатывать 5-10% исходного сырья при расходе воздуха 20-30 л/кг сырья, после чего обработанную часть сырья смешивают с остальным нагретым в печи до температуры 400-420°С сырьем непосредственно перед реактором термического крекинга.

В случае обработки всего сырья воздухом непосредственно в реакторе термического крекинга обработка ведется при температуре 390-410°С и расходе воздуха 1-3 л/кг сырья.

В качестве исходного тяжелого нефтяного сырья можно использовать любые нефтяные остатки различного происхождения, отработанные масла, нефтешламы и т.д.

Один из конструктивных вариантов установки для переработки тяжелых нефтяных остатков включает соединенные между собой трубопроводами источник сырья, печь для нагрева сырья, источник сжатого воздуха, инжектор-смеситель, выносной реактор термического крекинга и блок разделения продуктов крекинга. Источник сырья соединен одним трубопроводом с печью для нагрева сырья, а другим трубопроводом с инжектором-смесителем, причем выход инжектора-смесителя соединен с трубопроводом, выходящим из печи для нагрева сырья, перед входом в реактор термического крекинга.

В другом конструктивном варианте установка также содержит соединенные между собой трубопроводами источник исходного сырья, печь для нагрева исходного сырья, источник сжатого воздуха, выносной реактор термического крекинга и блок разделения продуктов крекинга, но источник сжатого воздуха при этом соединен непосредственно с реактором термического крекинга.

По данному прототипу при температуре 440°С данный способ позволяет получить мас.%): из мазута - 50% светлых и 50% флотского мазута; из гудрона с 20% нефтешлама - 48% светлых и 52% котельного мазута; из гудрона при температуре 420°С - 5% газа, 30% светлых, остальное - мазут M100; из гудрона с 15% отработанных масел при температуре 400°С - выход как в предыдущем случае.

Как видно, данный способ позволяет получать довольно значительные количества светлых нефтепродуктов, а также флотский или котельный мазут.

Недостатком способа является все-таки относительно низкий выход светлых фракций и удельная производительность процесса.

К сожалению, ни в одном из вышеупомянутых патентов не приводятся технические характеристики используемого сырья (главным образом мазутов и гудронов), а именно, их фракционный и групповой химический состав, плотность, содержание сернистых и азотистых соединений. В конечном итоге именно эти свойства ТНО определяют выход светлых нефтепродуктов при их термической переработке.

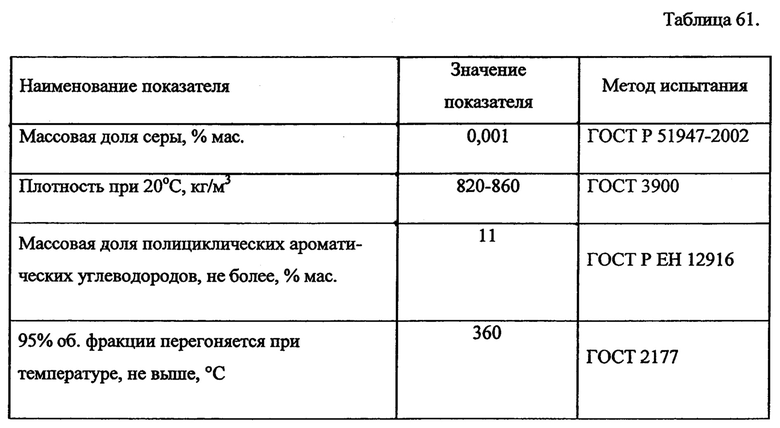

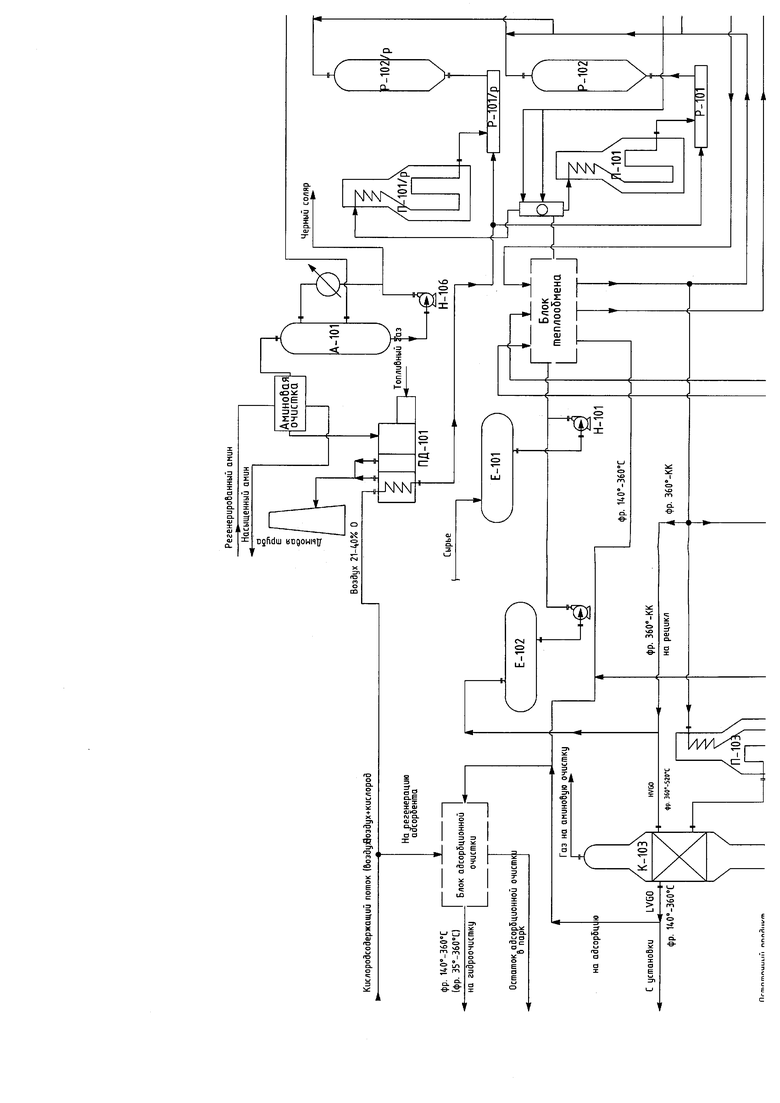

Целью настоящего изобретения является способ переработки тяжелых нефтяных остатков (мазута, вакуумных дистиллятов с температурой кипения 350-560°С) процессом термоокислительного крекинга, который приводит к увеличению выхода светлых нефтепродуктов, в первую очередь дизельных фракций, а также разработка технологической схемы процесса, пригодной для промышленной реализации и обеспечивающей это, основанной на этом способе (фиг. 1).

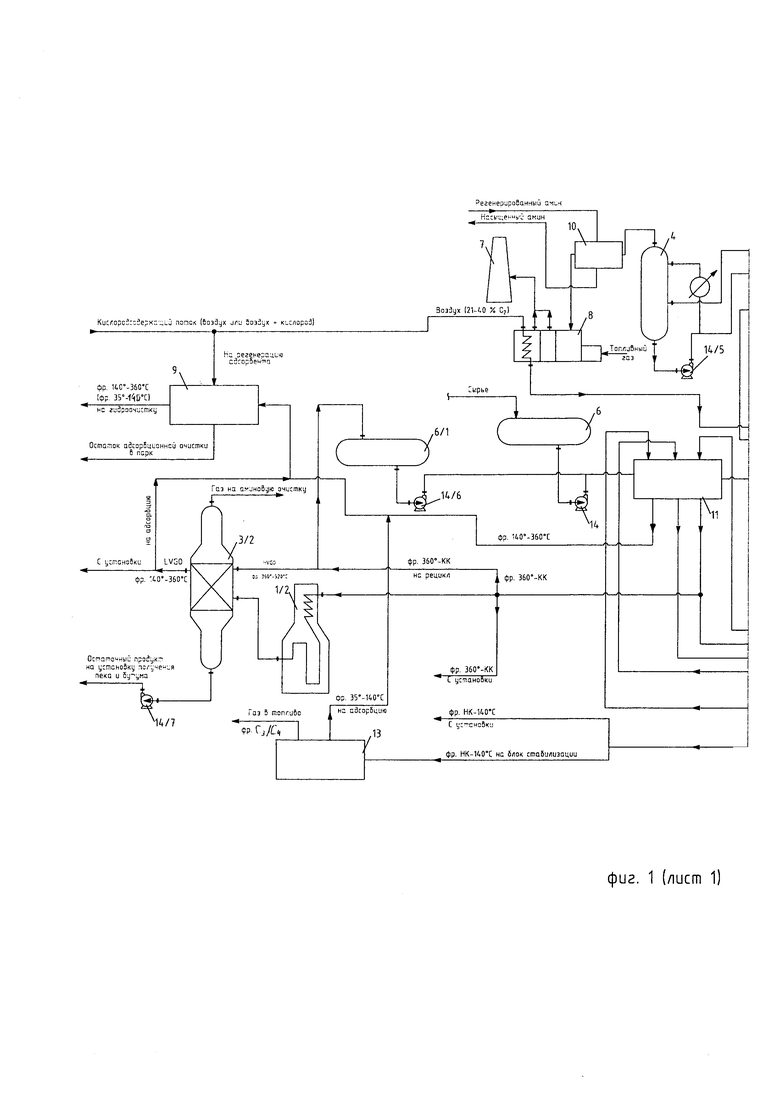

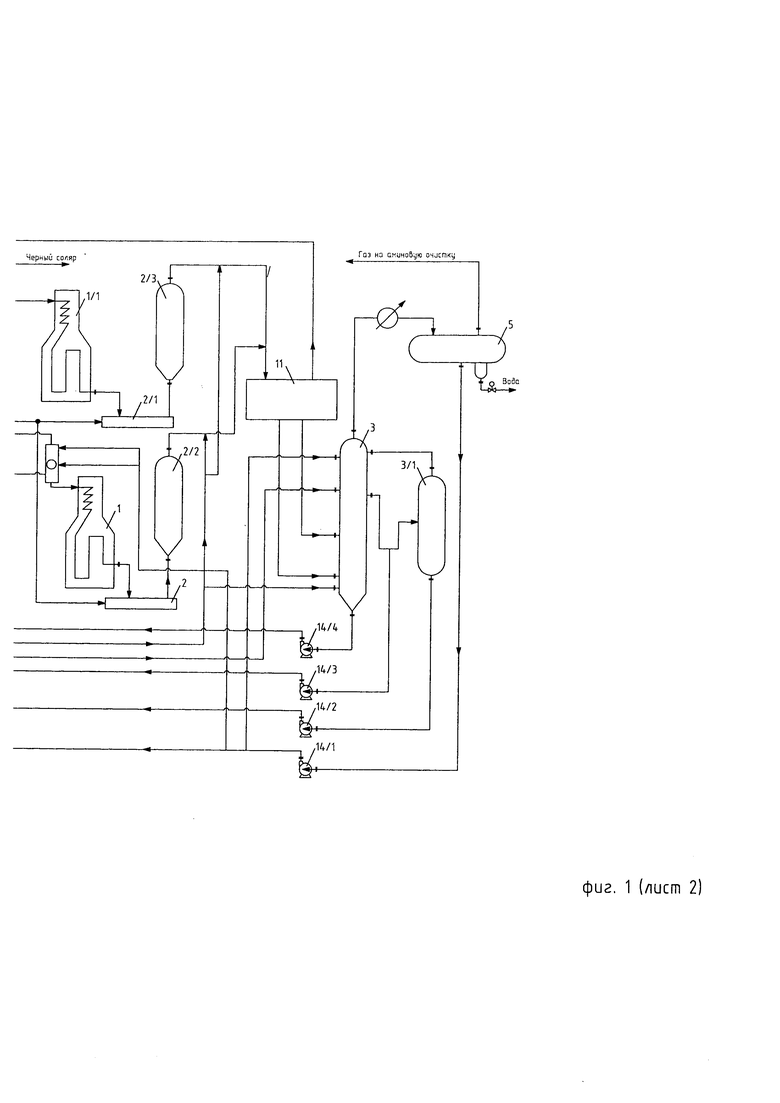

Наиболее близкой (прототип установки переработки тяжелых нефтяных остатков - мазута, вакуумных дистиллятов с температурой кипения 350-560°С) к заявляемой нами технологической схеме установки термоокислительного крекинга является схема установки висбрекинга с реакционной камерой, приведенная на фиг. 2 (Капустин В.М., Кукес С.Г., Бертолусини Р.Г. Нефтеперерабатывающая промышленность США и бывшего СССР. М., изд. "Химия", 1995 г., с. 227-228).

Сырье установки - прототипа (мазут, гудрон) подогревается в печи (поз. 1) и подвергается висбрекингу в реакционной камере (реакторе) (поз. 2), работающей при давлении около 1,7 МПа. Полученная смесь продуктов направляется далее во фракционирующую колонну (поз. 3), где происходит разделение на бензиновую, керосиновую фракции, углеводородный газ и крекинг-остаток.

Параметры процесса висбрекинга гудрона и выход продуктов следующие:

- температура процесса, °С - 460-500;

- давление, МПа - 1,4-3,5;

- выход продуктов, мас.%: углеводородный газ 2,3, головка стабилизации 3,0, бензин 6,7, керосино-газойлевая фракция 0, крекинг-остаток 88,0.

С целью увеличение выхода светлых продуктов превращения мазута и вакуумных дистиллятов процессом термоокислительного крекинга, а именно, фракции, выкипающей до 360°С, а также разработки технологической схемы этого процесса, пригодной для промышленной реализации, предлагаются следующие новые (по сравнению с приведенными прототипами) технологические приемы:

1. Использование реакционной печи в качестве источника нагрева сырья, в которой уже начинаются процессы термического крекинга сырья.

2. Использование в качестве источника кислорода воздуха или азото-кислородной смеси, содержащей в своем составе 21-40 об.% кислорода.

3. Использование турбулизатора, обеспечивающего снижение коксообразования и отделение продуктов уплотнения от стенок труб реакционной печи. В качестве турбулизатора служит нестабильный бензин самого процесса, который в необходимом количестве подается насосом в поток сырья перед печью.

4. Использование реакторного блока, состоящего из реакторов первой (именно здесь протекает основная часть процесса термического крекинга сырья, при минимальном времени контакта кислород/углеводороды) и второй ступеней.

5. Рецикл кубового остатка атмосферной ректификационной колонны процесса (квенчинг), охлажденного до температуры 300-330°С, для прекращения реакций крекинга и поликонденсации, который направляется насосом через блок теплообмена в поток продуктов после реактора второй ступени.

6. Включение в состав установки термоокислительного крекинга блока получения пека и битума.

7. Включение в состав установки термоокислительного крекинга вакуумного блока для получения сырья установок производства битума, пека или кокса, и осуществление рецикла тяжелого газойля вакуумной ректификации кубового остатка атмосферной колонны разделения продуктов термоокислительного крекинга, который подается в поток сырья термоокислительного крекинга.

8. Включение в состав установки термоокислительного крекинга блока адсорбционной очистки продуктов, выкипающих до температуры 350°С от смол и асфальтенов, что обеспечивает защиту катализаторов гидроочистки при подаче очищенного продукта термоокислительного крекинга в качестве компонента сырья на установки гидооблагораживания, а также для обеспечения их термостабильности при хранении после адсорбционной очистки и добавления в них ингибиторов окисления (ионола или агидола-1).

Эти приемы приводят к существенному повышению выхода светлых нефтепродуктов (бензиновой фракции 35-140°С и дизельной фракции 140-350°С), по сравнению с выбранными прототипами, при термоокислительной переработке мазута и вакуумных дистиллятов с температурой кипения 350-560°С.

В предлагаемой нами заявке на изобретение заявляется следующее:

1. Способ переработки тяжелых нефтяных остатков, включающий нагревание сырья, контакт нагретого сырья с источником молекулярного кислорода в реакторном блоке термического крекинга и последующее разделение полученных продуктов на углеводородный газ, жидкие фракции и тяжелый остаток, отличающийся тем, что для повышения выхода светлых нефтепродуктов, представляющих собой бензин, дизельное или реактивное топливо, в первую очередь дизельных фракций, включает в себя нагревание сырья в блоке теплообмена за счет тепла потока кубового продукта - крекинг- остатка атмосферной ректификационной колонны, поступающего в блок теплообмена, далее сырьевой поток направляется в трубчатую реакционную печь при давлении на входе в печь до 25 ати, которая обеспечивает нагревание сырья до температуры 390 - 400°С, а также первичный термический крекинг исходного сырья, затем сырьевой поток поступает в реакторный блок термического крекинга при давлении на входе до 12 ати, состоящий из реакторов первой и второй ступеней, который включает в себя также узел смешения с молекулярным кислородом, после выхода из реактора второй ступени газо-продуктовый поток поступает в узел смешения с охлажденным потоком квенчинга, далее, охлажденный до температуры 370-400°С, газо-продуктовый поток поступает на ступенчатую сепарацию в блок сепарации для отделения азото-метановой смеси и углеводородных газов от целевых продуктов реакции и в колонну К-101 для отделения черного соляра и сепаратора с последующей их подачей целевых продуктов реакции на ректификацию в атмосферную ректификационную колонну, с низа которой выводят крекинг - остаток, направляемый в блок теплообмена для нагрева сырья, а охлажденный поток крекинг-остатка распределяется на потоки, первый поток в качестве квенчинга направляется в поток продуктов после реактора второй ступени, второй поток подается в низ атмосферной ректификационной колонны для поддержания температуры низа колонны не выше 360°С, третий поток частью своей направляется в качестве рецикла на смешение с тяжелым вакуумным газойлем из вакуумной ректификационной колонны и далее подается в поток сырья термоокислительного крекинга, часть этого потока через печь блока вакуумной ректификации направляется в вакуумную ректификационную колонну блока вакуумной ректификации с получением в ней углеводородного газа, фракции 140-360°С и сырья для установок производства битума, пека или кокса, а часть выводится с установки в виде фракции 360°С-КК, с верха атмосферной ректификационной колонны выводится газо-бензиновая смесь и разделяется в сепараторе с направлением части выделенной фракции нестабильного бензина в качестве турбулизатора, обеспечивающего снижение коксообразования и отделение продуктов уплотнения от стенок труб реакционной печи, на смешение с сырьевым потоком перед реакционной печью, а часть возвращается в качестве верхнего орошения в атмосферную ректификационную колонну, избыток газо-бензиновой фракции выводится на стабилизацию и/или в товарный парк в качестве готового продукта, часть фракции 140-360°С из атмосферной ректификационной колонны направляется в блок теплообмена, после которого в качестве промежуточного орошения возвращается в атмосферную ректификационную колонну, другая часть фракции 140- 360°С поступает в отпарную колонну и после охлаждения в блоке теплообмена направляется в блок адсорбционной очистки от смол и асфальтенов и далее на гидроочистку с получением товарных фракций 140-360°С и 350-360°С.

2. Способ переработки тяжелых нефтяных остатков, включающий нагревание сырья, контакт нагретого сырья с источником молекулярного кислорода в реакторном блоке термического крекинга и последующее разделение полученных продуктов на углеводородный газ, жидкие фракции и тяжелый остаток, отличающийся тем, что для повышения выхода светлых нефтепродуктов, представляющих собой бензин, дизельное или реактивное топливо, в первую очередь дизельных фракций, включает в себя нагревание сырья в блоке теплообмена за счет тепла потока кубового продукта - крекинг-остатка атмосферной ректификационной колонны, поступающего в блок теплообмена, далее сырьевой поток направляется в трубчатую реакционную печь при давлении на входе в печь до 25 ати, которая обеспечивает нагревание сырья до температуры 390-490°С, а также первичный термический крекинг исходного сырья, затем сырьевой поток поступает в реакторный блок термического крекинга при давлении на входе до 12 ати, состоящий из реакторов первой и второй ступеней, который включает в себя также узел смешения с молекулярным кислородом, после выхода из реактора второй ступени газо-продуктовый поток поступает в узел смешения с охлажденным потоком квенчинга, далее, охлажденный до температуры 370-400°С, газо-продуктовый поток поступает на ступенчатую сепарацию в блок сепарации для отделения азото-метановой смеси от целевых продуктов реакции и в колонну для отделения черного соляра с последующей подачей целевых продуктов реакции на ректификацию в атмосферную ректификационную колонну с низа которой выводят крекинг-остаток, направляемый в блок теплообмена для нагрева сырья, а охлажденный поток крекинг-остатка распределяется на потоки, первый поток в качестве квенчинга направляется в поток продуктов после реактора второй ступени, второй поток подается в низ атмосферной ректификационной колонны для поддержания температуры низа колонны не выше 360°С, третий поток частью своей направляется в качестве рецикла на смешение с тяжелым вакуумным газойлем из вакуумной ректификационной колонны и далее подается в поток сырья термоокислительного крекинга, часть этого потока через печь блока вакуумной ректификации направляется в вакуумную ректификационную колонну блока вакуумной ректификации с получением в ней газов разложения, фракции 140-360°С и кубового продукта для установок производства битума, пека или кокса, а часть выводится с установки в виде фракции 360°С-КК, с верха атмосферной ректификационной колонны выводится газо-бензиновая смесь и разделяется в сепараторе с направлением части выделенной фракции нестабильного бензина в качестве турбулизатора, обеспечивающего снижение коксообразования и отделение продуктов уплотнения от стенок труб реакционной печи, на смешение с сырьевым потоком перед реакционной печью, а часть возвращается в качестве верхнего орошения в атмосферную ректификационную колонну, избыток газо-бензиновой фракции выводится на стабилизацию и/или в товарный парк в качестве готового продукта, часть фракции 140- 360°С из атмосферной ректификационной колонны направляется в блок теплообмена, после которого в качестве промежуточного орошения возвращается в атмосферную ректификационную колонну, другая часть фракции 140-360°С поступает в отпарную колонну и после охлаждения в блоке теплообмена направляется в блок адсорбционной очистки от смол и асфальтенов и далее на гидроочистку с получением товарных фракций 140-360°С и 350-360°С.

3. Способ по п. 1, отличающийся тем, что в качестве источника молекулярного кислорода используется воздух или азото-кислородная смесь, содержащая в своем составе 21-40 об.% молекулярного кислорода.

4. Установка для переработки тяжелых нефтяных остатков, содержащая соединенные между собой трубопроводами источник сырья, реакционную печь для нагрева сырья, источник молекулярного кислорода, соединенный с реакторным блоком термического крекинга, отличающаяся тем, что содержит после источника сырья блок теплообмена, соединенный трубопроводом с реакционной печью, реакторный блок состоит из реакторов первой и второй ступеней, реактор второй ступени соединен с блоком сепарации, который потоком газа соединен с колонной для отделения черного соляра и далее с печью дожига для нейтрализации выбросов после аминовой очистки, соединенной с колонной для отделения черного соляра, потоком жидкости блок сепарации соединен с атмосферной ректификационной колонной, которая потоком кубового остатка соединена с блоком теплообмена для нагрева сырья, а далее охлажденный поток крекинг-остатка распределяется на потоки и связан, первый поток, в качестве квенчинга, с потоком продуктов после реактора второй ступени, второй поток с низом атмосферной ректификационной колонны для поддержания температуры низа колонны не выше 360°С, третий поток частью, в качестве рецикла, соединен с потоком тяжелого вакуумного газойля, выходящего из вакуумной ректификационной колонны блока вакуумной ректификации, а частью с печью блока вакуумной ректификации и далее с вакуумной ректификационной колонной, с верха вакуумной ректификационной колонны выводятся газы разложения, направляемые на аминовую очистку, фракция 140-360°С выводится с установки или направляется в блок адсорбционной очистки, с низу вакуумной ректификационной колонны выводится кубовый продукт, который направляется на установку получения битума, пека или кокса, верх атмосферной ректификационной колонны потоком газо-бензиновой смеси соединен с сепаратором, который выделенной фракцией нестабильного бензина в качестве турбулизатора соединен с сырьевым потоком перед реакционной печью, атмосферная ректификационная колонна частью фракции 140-360°С соединена с блоком теплообмена и далее с атмосферной ректификационной колонной в качестве промежуточного орошения, другой частью фракции 140-360°С последовательно с отпарной колонной, блоком теплообмена и блоком адсорбционной очистки от смол и асфальтенов.

Предлагаемая схема промышленной установки реализации заявляемого процесса приведена на фиг. 1. Данная технологическая схема функционирует следующим образом.

Описание технологической схемы.

Сырье (прямогонный нефтяной мазут, вакуумный дистиллят с температурой кипения 350-560°С) из товарного парка поступает в промежуточную емкость Е-101 (поз. 6), из которой забирается насосом Н-101 (поз. 14), проходит блок теплообмена и направляется в конвекционную зону реакционной печи П-101 (поз. 1) (П-101/Р (поз. 1/1).

Технологической схемой предусмотрена подача в сырьевой поток:

- турбулизатора, обеспечивающего снижение коксообразования и отделение продуктов уплотнения от стенок труб реакционной печи П-101 (поз. 1) (П-101/Р (поз. 1/1). В качестве турбулизатора служит нестабильный бензин, который в необходимом количестве забирается насосом Н-102 (поз. 14/1) из сепаратора С-101 (поз. 5) и подается в поток сырья перед печью П-101 (поз. 1) (П-101/Р (поз. 1/1);

- рецикла кубового остатка ректификационной колонны К-101 (поз. 3);

- рецикла тяжелого вакуумного газойля вакуумной ректификации кубового остатка колонны К-101 (поз. 3) из ректификационной колонны К-103 (поз. 3/2).

В печи П-101 (поз. 1) (П-101/Р (поз. 1/1) сырьевой поток нагревается до температуры 440-460°С при которой начинаются реакции термического крекинга нативных асфальтенов, смол, алкильных групп углеводородных комплексов и длинных парафиновых цепей.

Могут осуществляться три варианта работы реакторного блока установки термоокислительного крекинга, состоящего из двух технологических ниток, а именно, реакционной печи П-101 (поз. 1) (П-101/Р (поз. 1/1), реактора первой ступени Р-101 (поз. 2) (Р-101/Р (поз. 2/1) и реактора второй ступени Р-102 (поз. 2/2) (Р-102/Р (поз. 2/3):

2. В работе обе вышеупомянутые нитки установки.

3. Одна нитка - в работе, вторая - в холодном резерве.

После прохождения реакционной печи П-101 (поз. 1) (П-101/Р (поз. 1/1) сырьевой поток поступает в узел смешения с воздухом или азото-кислородной смесью, содержащей в своем составе 21-40% об. молекулярного кислорода, и далее - в реакторный блок, а именно, в реактор первой ступени Р-101 (поз. 2) (Р-101/Р (поз. 2/1).

Подача кислородсодержащего газа в реакционный поток производится в смесительном узле трубчатого реактора первой ступени Р-101 (поз. 2) (Р-101/Р (поз. 2/1), в котором молекулярный кислород интенсифицирует процесс термического крекинга, генерируя высокоактивные радикалы, которые и интенсифицируют процесс крекинга.

В трубчатом реакционном аппарате Р-101 (поз. 2) (Р-101/Р (поз. 2/1) при минимальном времени контакта (7-30 сек.) и максимальной дисперсности частиц происходит основной этап крекирования сырья.

После крекирования сырья в реакторе первой ступени газо-продуктовый поток поступает в реактор второй ступени Р-102 (поз. 2/2) (Р-102/Р (поз. 2/3), в котором происходит окончательное превращение сырья.

После выхода из реактора второй ступени газо-продуктовый поток поступает в узел смешения с охлажденным потоком квенчинга, установленным после реактора второй ступени Р-102 (поз. 2/2) (Р-102/Р (поз. 2/3), для прекращения процессов вторичного крекирования целевых продуктов.

В качестве квенчинга используется кубовый продукт колонны К-101 (поз. 3), который подается на смешение через блок теплообмена насосом Н-105 (поз. 14/4).

Далее, охлажденный до температуры 370-400°С газо-продуктовый поток поступает на ступенчатую сепарацию в блок сепарации для отделения азото-метановой смеси от целевых продуктов реакции перед подачей их на ректификацию.

Блок сепарации реакционного потока установки термоокислительного крекинга.

Максимально отделившийся от целевых продуктов термического крекинга газ (азото-метановая смесь) направляется в колонну А-101 (поз. 4) для отделения черного соляра (побочный продукт производства окисленных битумов - отгон, состоящий из сравнительно легкокипящих органических соединений, конденсирующихся в обычных условиях) от азото-метановой смеси и далее в абсорбционную колонну аминовой очистки, в которой происходит абсорбционное отделение газов окисления от сероводорода.

Избыток жидкости из А-101 (поз. 4) направляется на стабилизацию или в качестве продукта в товарный парк (на схеме не показано). Азото-метановая смесь поступает в печь дожита ПД-101 (поз. 8) для нейтрализации выбросов.

Для исключения сжигания сероводорода, присутствующего в потоке азото-метановой смеси после А-101 (поз. 4), предусматривается возможность аминовой очистки перед подачей газового потока в ПД-101 (поз. 8).

В конвекционной секции печи дожита ПД-101 (поз. 8) тепло, полученное в результате утилизации, рекуперируется на нагрев азото-кислородной смеси, подаваемой на смешение с потоком сырья перед Р-101 (поз. 2) (Р-101/Р (поз. 2/1).

Блок атмосферной ректификации.

Отделившаяся в результате ступенчатой сепарации жидкость подается в ректификационную колонну К-101 (поз. 3) несколькими потоками (на разные тарелки) по высоте колонны в зависимости от ступени сепарации и температуры отсепарированного потока.

С верха ректификационной колонны К-101 (поз. 3) выводится газо-бензиновая смесь (фр. н.к.-140°С), последовательно охлаждаемая в теплообменнике и воздушном холодильнике, с разделением охлажденного потока в сепараторе С-101 (поз. 5) на:

- углеводородные газы из сепаратора С-101 (поз. 5), которые направляются в топливо через блок аминовой очистки;

- паровой конденсат направляемый на очистные сооружения.

Поток фракции н.к.-140°С с низа сепаратора С-101 (поз. 5) поступает на прием насоса Н-102 (поз. 14/1) и далее:

- возвращается в качестве верхнего орошения К-101 (поз. 3);

- направляется в качестве турбулизатора на смешение с сырьевым потоком перед П-101 (поз. 1) (П-101/Р (поз. 1/1);

- избыток уровня откачивается в колонну стабилизации или с установки в качестве готового продукта.

С полуглухой тарелки фракционной колонны К-101 (поз. 3) насосом Н-104 (поз. 14/3) забирается фракция 140-360°С и с нагнетания Н-104 (поз. 14/3) поступает в блок теплообмена, где отдает тепло сырьевому потоку, после чего часть потока в качестве промежуточного орошения возвращается в К-101 (поз. 3).

Избыток уровня фракции 140-360°С с полуглухой тарелки К-101 (поз. 3) поступает в отпарную колонну К-102 (поз. 3/1) и далее, после охлаждения на блоке теплообмена, направляется в блок адсорбционной очистки от смол и асфальтенов.

После адсорбции поток фракции 140-360°С направляется на гидрооблагораживание в качестве компонента сырья установок гидроочистки или в товарный парк, предварительно смешавшись с антиоксидантами (ионолом или агидолом-1).

В качестве второго бокового погона может выводится фракция 350-360°С, которая после охлаждения в блоке теплообмена направляется в товарный парк.

С низа ректификационной колонны К-101 (поз. 3) насосом Н-105 (поз. 14/4) забирается крекинг-остаток с температурой 350-370°С и направляется в блок теплообмена для нагрева сырья установки крекинга до температуры 180-250°С.

Охлажденный поток крекинг-остатка затем распределяется системой регулирующих клапанов на потоки:

- первый поток направляется на частичное охлаждение продуктов крекинга после реакторов Р-102 (поз. 2/2) (Р-102/Р (поз. 2/3);

- второй поток подается в низ фракционирующей колонны К-101 (поз. 3) для поддержания температуры низа колонны не выше 360°С;

- третий поток из куба К-101 (поз. 3) после блока теплообмена частью направляется в качестве рецикла на смешение с тяжелым вакуумным газойлем в Е-102 (поз. 6/1), частью через печь П-103 блока вакуумной ректификации направляется в вакуумную ректификационную колонну К-103 того же блока, а часть выводится с установки в виде фракции 360°С-КК.

Избыток уровня из куба К-101 (поз. 3) направляется в вакуумную ректификацию.

Блок вакуумной ректификации.

Кубовый остаток К-101 (поз. 3) разделяется в вакуумной ректификационной колонне К-103 (поз. 3/2) на:

- газы разложения, направляемые на аминовую очистку, с последующей подачей в топливную сеть предприятия;

- легкий газойль, направляемый в качестве компонента сырья на установку гидроочистки;

- тяжелый вакуумный дистиллят, подаваемый в качестве рецикла на смешение с кубовым остатком К-101 (поз. 3) в Е-102 (поз. 6/1), с последующей подачей смеси на крекирование в сырье установки термоокислительного крекинга.

- избыток уровня тяжелого вакуумного дистиллята выводится в товарный парк в качестве сырья для получения пека, битума, сажи и др.

- кубовый продукт К-103 (поз. 3/2) выводится в парк или может использоваться как сырье для производств битума, пека или кокса в составе предприятия или реализуется потребителям.

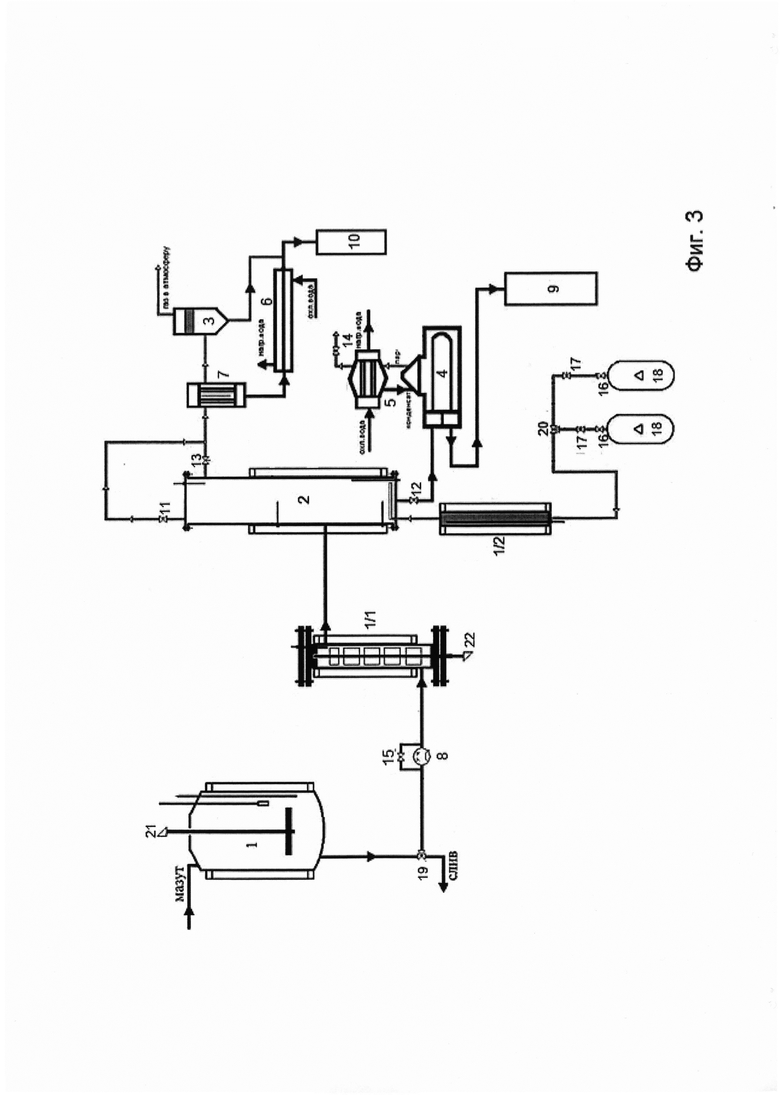

Эксперименты по превращению исходного сырья (прямогонного мазута, вакуумного газойля) проводили на лабораторной установке, схема которой приведена на фиг.

Описание и принцип работы лабораторной установки.

Исходное сырье (мазут, вакуумный дистиллят) из сырьевой емкости Е1 с мешалкой и обогревом (поз. 1 на фиг.) подается дозирующим плунжерным насосом ИДИ (поз. 8) в печь для нагрева сырья П1 (поз. 1/1). Температура мазута (вакуумного дистиллята) в емкости Е1 (поз. 1) поддерживается в интервале 120-150°С посредством электрического обогрева. Уровень сырья в емкости Е1 (поз. 1) определяется по положению поплавка. Сырье перемешивается винтовой мешалкой при помощи электродвигателя Эд1 (поз. 21) для равномерного распределения температуры.

Рабочая часть насоса НДП (поз. 8) и соединительные трубопроводы также обогреваются во избежание застывания сырья на этом участке технологической схемы. Трехходовой шаровой кран КШТ1 (поз. 19) предназначен для перекрывания поступление сырья к насосу НДП (поз. 8) и слива сырья из установки. Игольчатый вентиль Вт3 (поз. 15) предназначен для сброса давления на линии нагнетания дозирующего насоса. Давление на этом участке определяется датчиком давления. В случае повышения давления на линии нагнетания насоса НДП (поз. 8) происходит его отключение.

В печи для сырья П1 (поз. 1/1) сырье (мазут, вакуумный дистиллят) нагревается до температуры процесса (420-450°С). Во избежание коксообразования на стенках печи и равномерного распределения температуры сырье перемешивается мешалкой при помощи электродвигателя Эд2 (поз. 22). Далее нагретое сырье поступает в реактор Р (поз. 2), где протекает процесс термокрекинга. Реактор снабжен электрообогревом для поддержания температуры процесса 420-450°С. Уровень жидкой фазы в реакторе регулируется с помощью игольчатого вентиля Вт2 (поз. 12) по положению поплавка.

Отводящаяся из реактора жидкая фаза (остаток термокрекинга) поступает в теплообменник Т1 (поз. 4), где охлаждается до температуры 150-200°С за счет испарения воды, а затем поступает в приемник Пр1 (поз. 9). Водяной пар из межтрубного пространства теплообменника Т1 (поз. 4) поступает в конденсатор К1 (поз. 5), где конденсируется. Давление пара поддерживается клапаном Кл2 (поз. 14) на уровне Р=5 ата. При этом давлении температура воды в теплообменнике Т1(поз. 4) составляет 150°С, что позволяет избежать застывания остатка термокрекинга в трубах теплообменника.

В нижней части реактора предусмотрено барботирующее устройство для подачи газа, которое представляет из себя кольцо с отверстиями диаметром 0,5 мм. Во время прогрева установки и выхода на рабочий режим из баллона Б1 (поз. 18) по линии подачи газа поступает азот. После выхода на режим вместо азота из баллона Б2 (поз. 18) подается воздух.

Количество дозируемого воздуха и азота определяется по ротаметрам и регулируется с помощью вентилей Вт6 (поз. 17) и Вт7 (поз. 17). Трехходовой шаровой кран КШТ2 (поз. 20) используются для переключения подачи азота и воздуха из баллонов Б1 (поз. 18) и Б2 (поз. 18) в реактор. По линии газ поступает в печь для нагрева газов П2 (поз. 1/2). Температура в печи П2 (поз. 1/2) поддерживается электрическим обогревом около 450°С, давление в печи контролируется по манометру. Температура во всех аппаратах технологической схемы определяется с помощью термопар.

Для регулирования давления в реакторе Р (поз. 2) используется клапан Кл1 (поз. 13) и датчик давления. На выходе клапана стоит конденсатор К2 (поз. 7), где поступающие пары светлых фракций конденсируются. После конденсации светлые фракции поступают в теплообменник Т2 (поз. 6), где охлаждаются проточной водой. Газы крекинга и азот поступают в сепаратор С (поз. 3), где происходит их отделение от части светлых фракций, поступивших в сепаратор вместе с газами.

Далее газы крекинга и азот проходят через газовые часы для определения их количества и выбрасываются в атмосферу. Жидкая часть продуктов крекинга поступает в приемник Пр2 (поз. 10). Также в верхней части реактора предусмотрен предохранительный вентиль Вт1 (поз. 11). В случае резкого повышения давления в реакторе открывается вентиль Вт1 (поз. 11) и пары продукта из реактора поступают в трубопровод после клапана Кл1 (поз. 13).

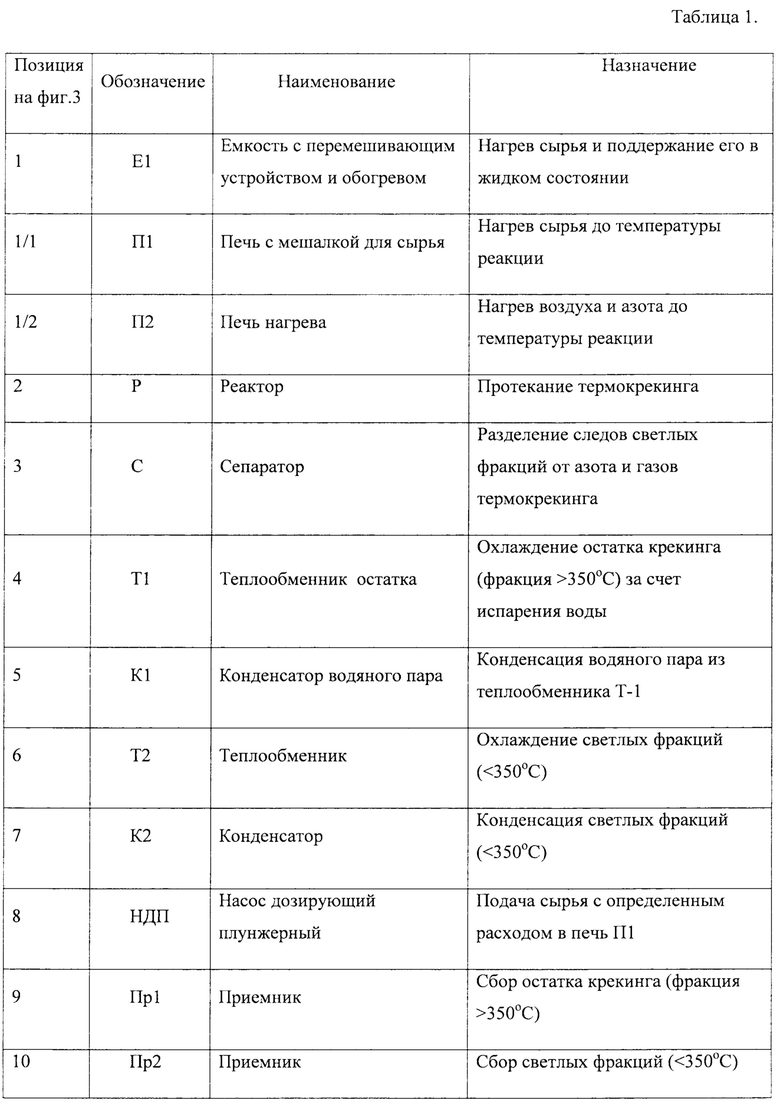

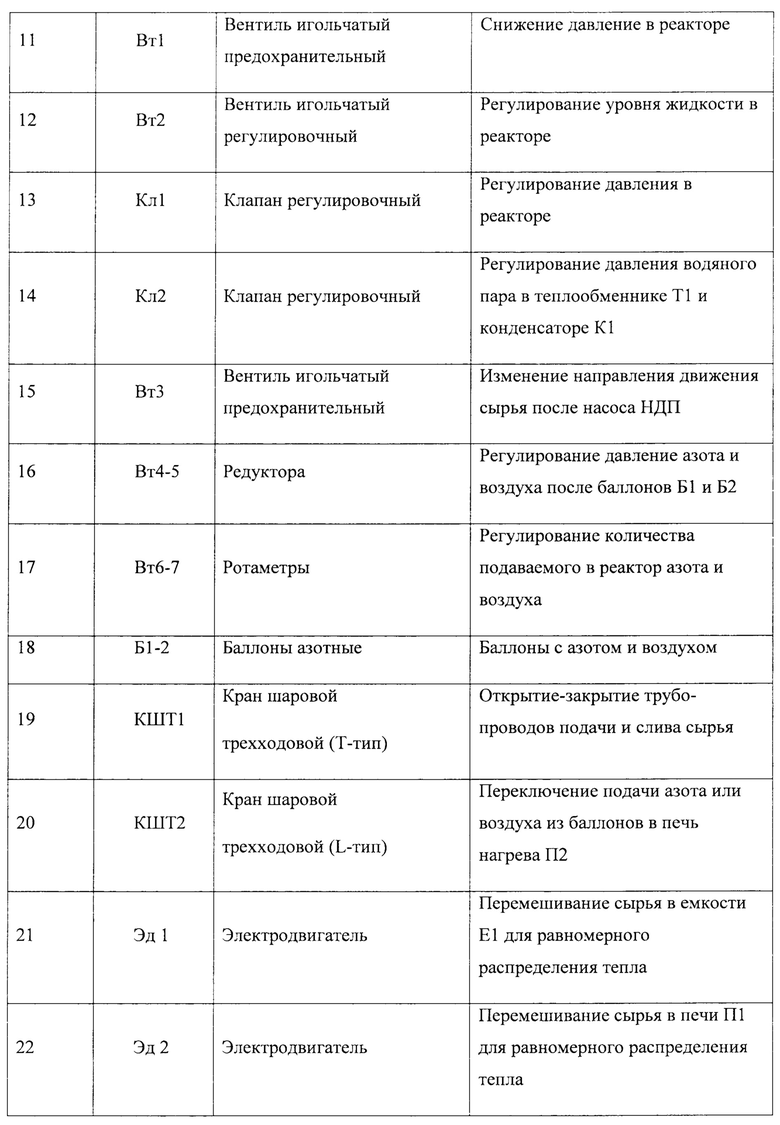

Спецификация оборудования лабораторной установки приведена в табл. 1.

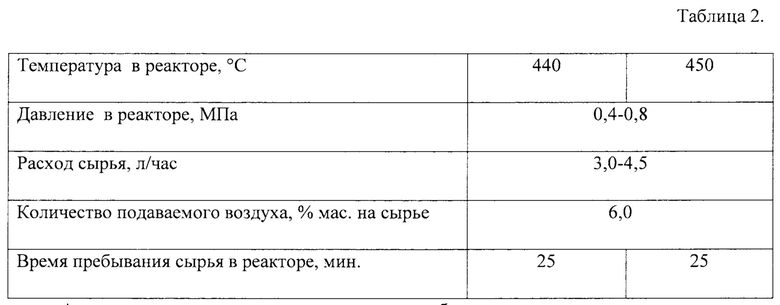

Условия проведения экспериментов представлены в таблице 2.

Алгоритм расчета первичного материального баланса выполняемых экспериментов.

1. Расход сырьевого потока определяется по ходу плунжера сырьевого насоса.

2. Расход азота (воздуха) определяется ротаметрами Вт6-7.

3. Количество отходящего из приемника газа определяется по счетчику.

4. Количество полученной бензиново-дизельной фракции определяется взвешиванием приемника на электронных весах.

5. Количество полученного остатка определяется взвешиванием приемника электронных весов.

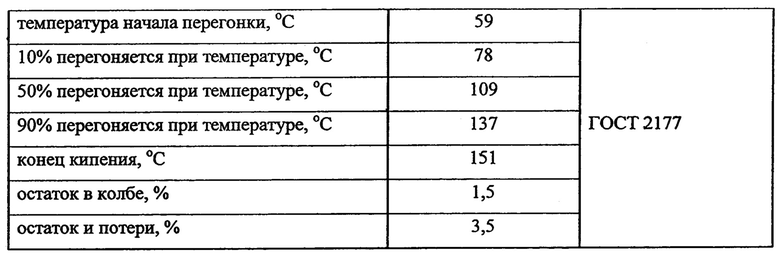

6. Для определения балансового количества бензиновой фракции (н.к.-140°С), дизельной фракции (140-350°С) и остатка, для каждого эксперимента, проводится разделение продуктов на аппарате Энглера по ГОСТ 2177-99.

7. Определяется кинематическая вязкость остатка (фракция > 350°С). Необходимо для определения оптимальных параметров процесса.

Ниже приведены примеры превращения исходного сырья на данной установке (прямогонного мазута и вакуумного газойля различного происхождения).

Пример 1

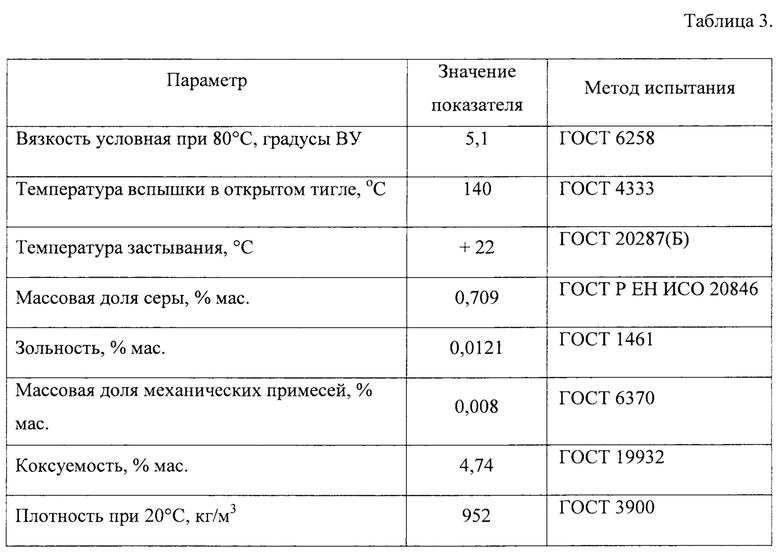

На лабораторной установке, описанной выше, перерабатывали мазут, полученный из Сахалинской нефти, предоставленный АО "Петросах" (г. Южно-Сахалинск).

Групповой углеводородный состав фракций до 300°С этой нефти был определен методом анилиновых точек. Во фракциях преобладают нафтеновые углеводороды, содержание которых изменяется от 52,9 до 62,0 мас.%, а содержание ароматических углеводородов - от 15,8 до 27,8 мас.%.

Структурно-групповой состав фракций этой нефти от 300°С до 500°С был определен по методу n-d-M. В тяжелых фракциях преобладают кольчатые структуры. Общее число колец в средней молекуле по мере утяжеления фракций возрастает от 2,36 до 4,15, их большую часть составляют нафтеновые кольца. По своему групповому и структурно-групповому составу Сахалинская нефть относится к нефтям нафтенового основания, отличающимся высокой плотностью и вязкостью. Нафтеновые кольца плохо поддаются термическому крекингу.

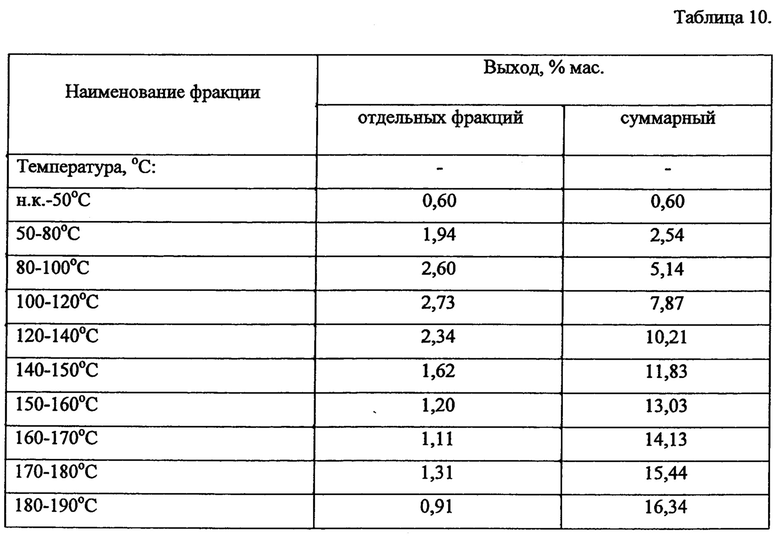

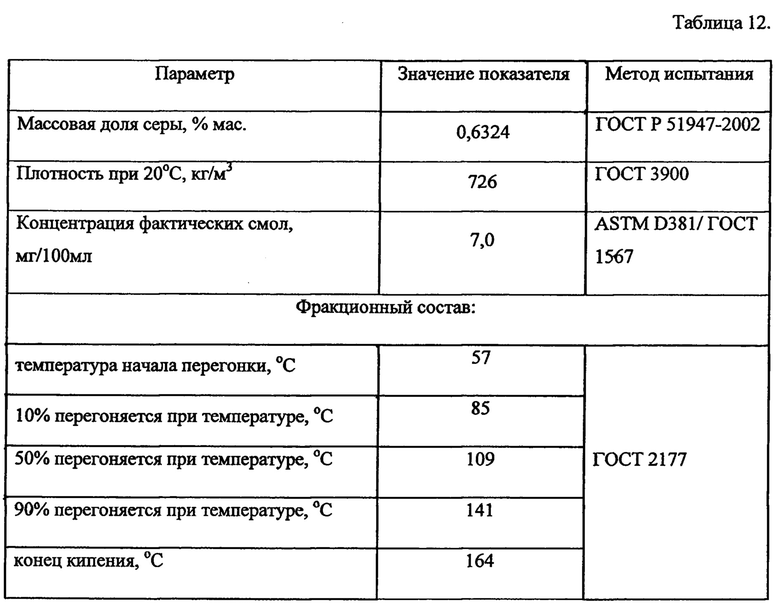

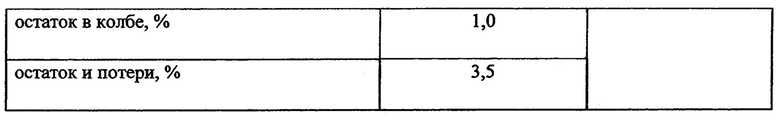

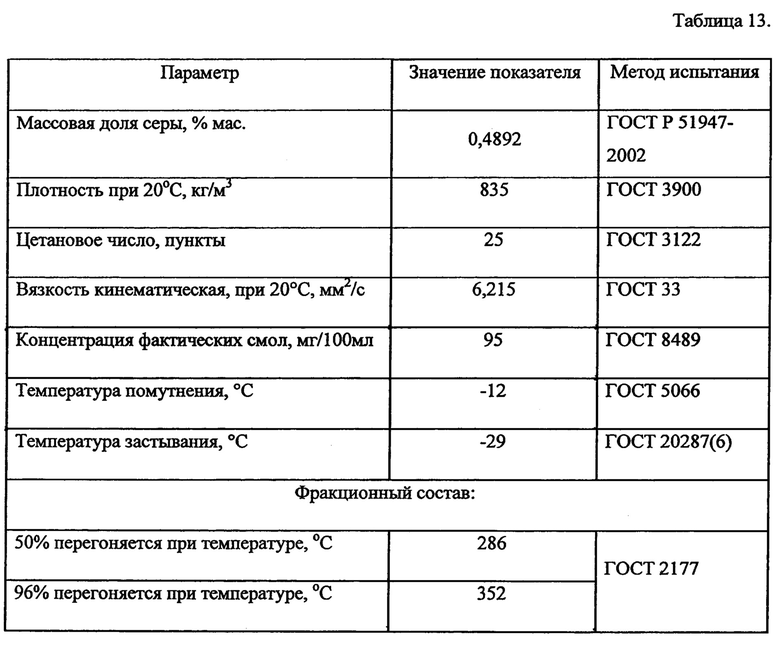

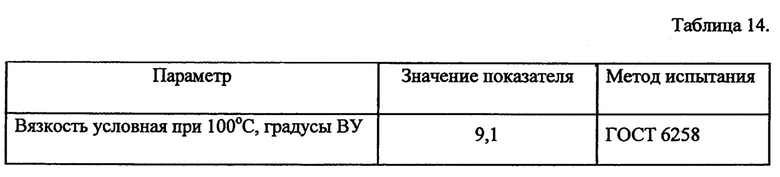

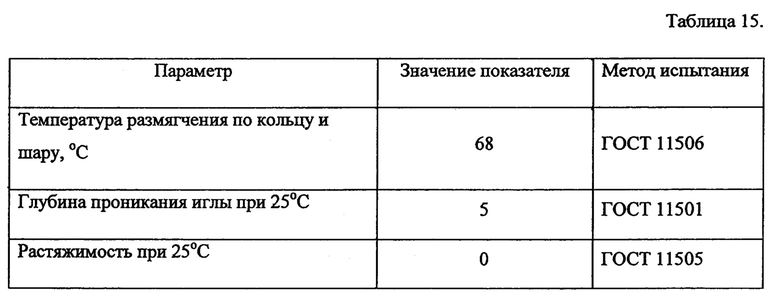

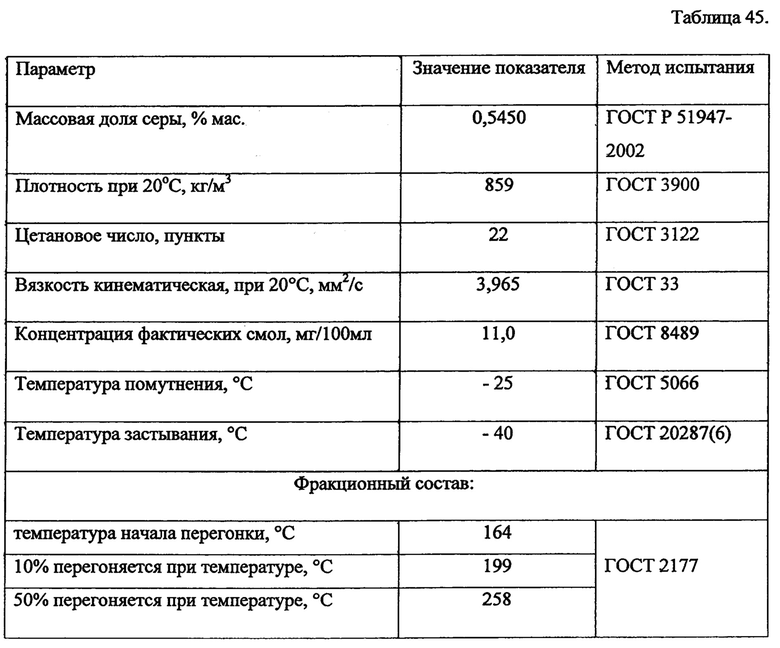

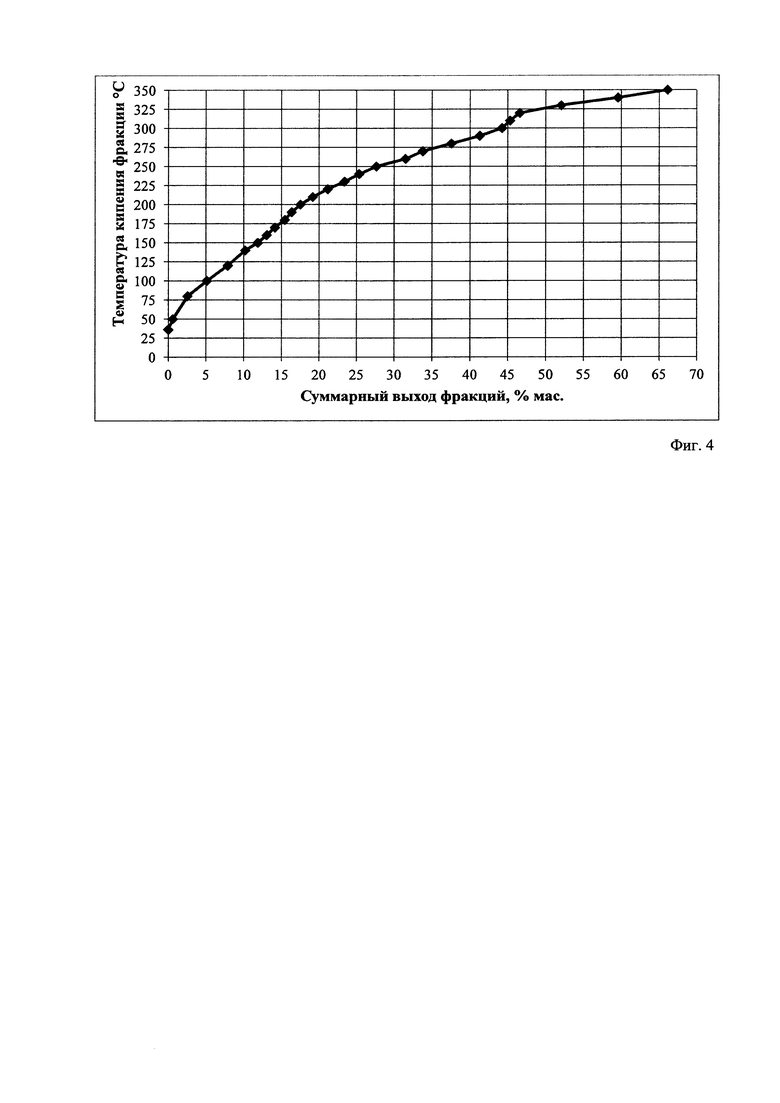

Характеристика исходного сырья, продуктов его переработки, условия проведения экспериментов и материальный баланс процесса приведены в табл. 3 - 15 и на фиг. 4.

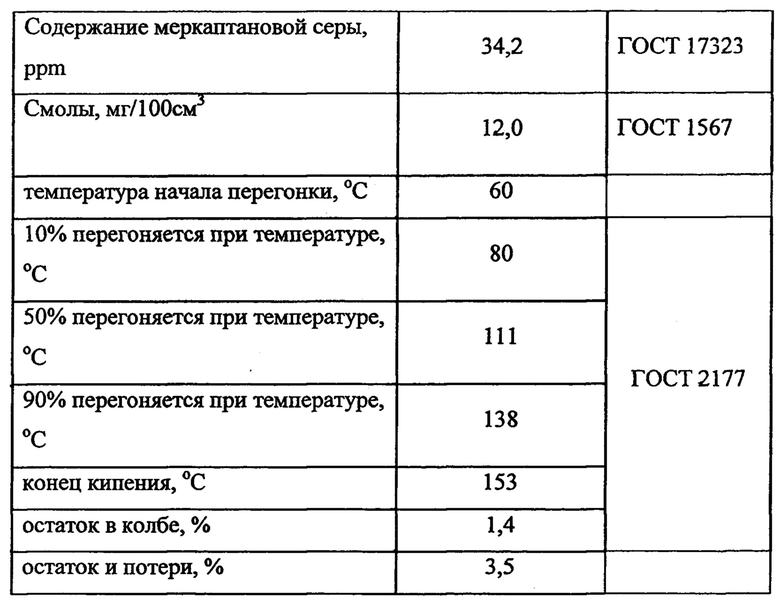

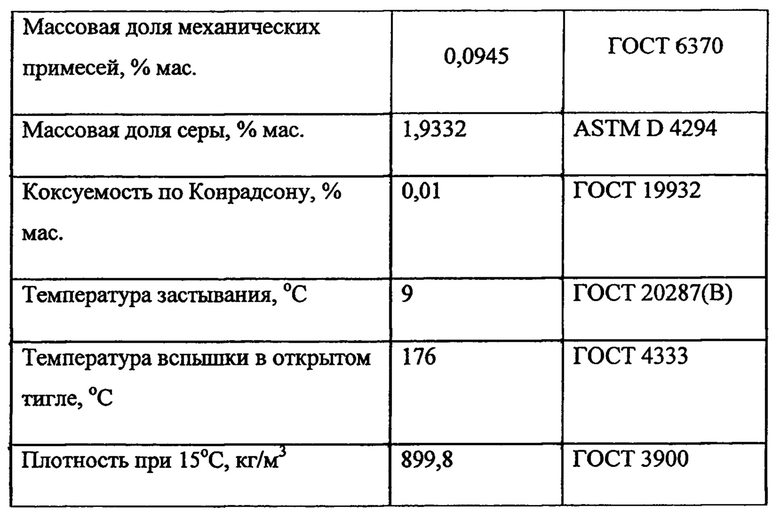

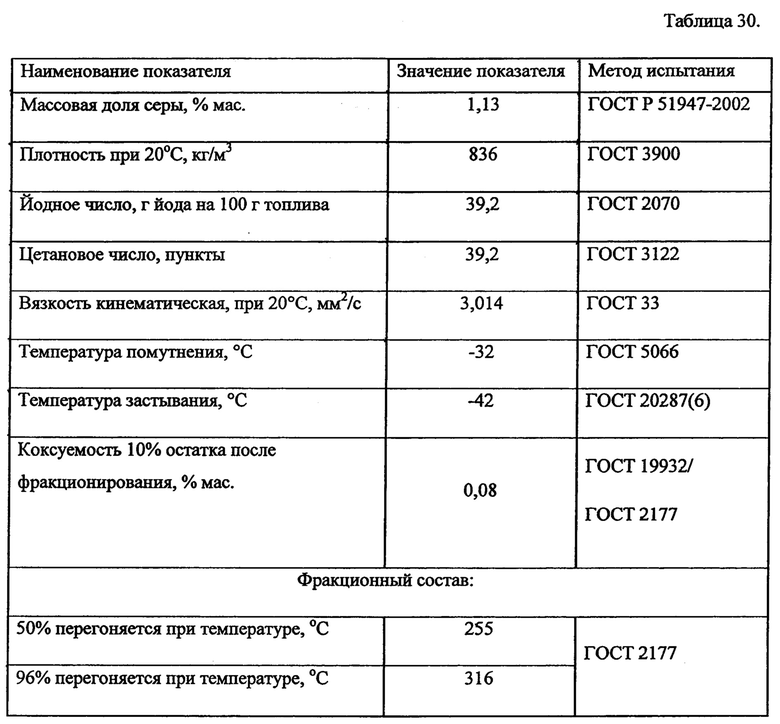

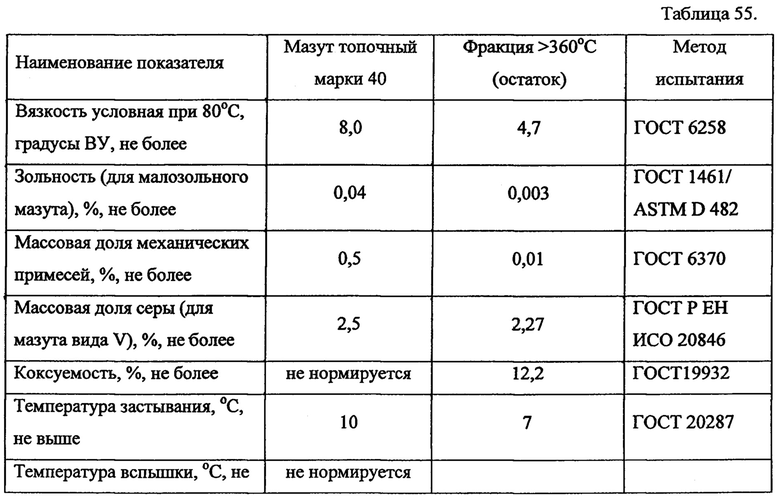

Физико-химические характеристики мазута М-40 Сахалинской нефти.

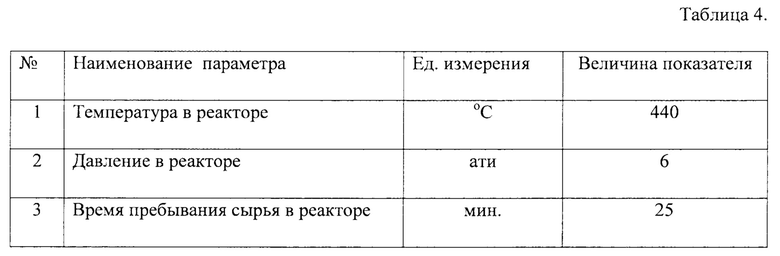

Опыт без рецикла. Технологические параметры.

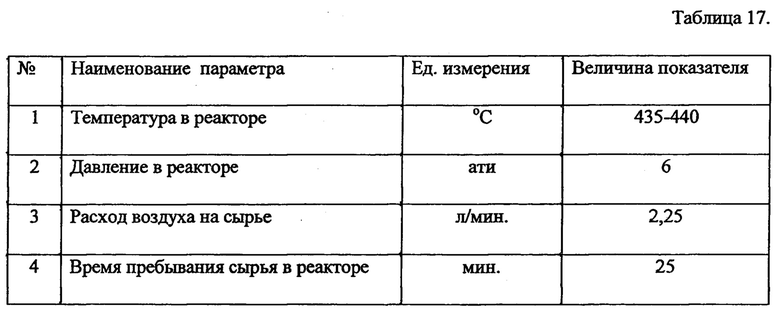

Условия проведения процесса термоокислительного крекинга.

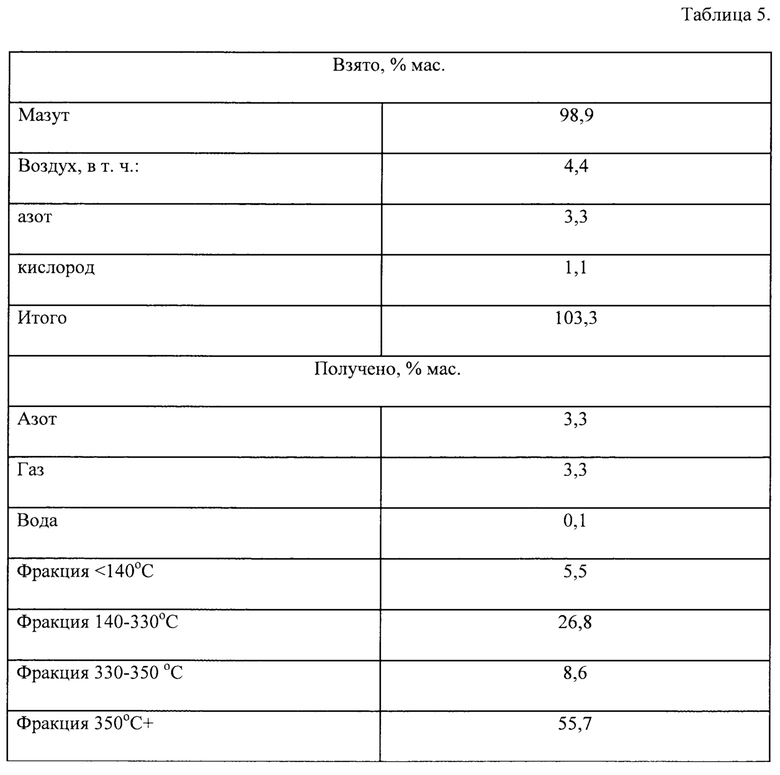

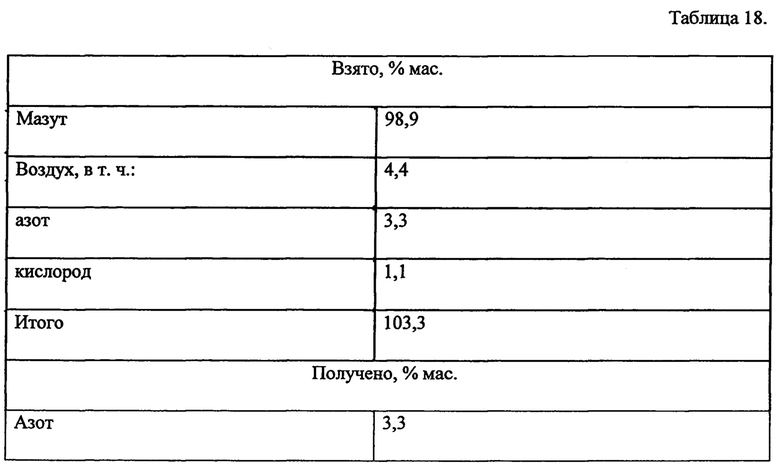

Материальный баланс термоокислительного крекинга (ТОК) мазута при Т=440°С.

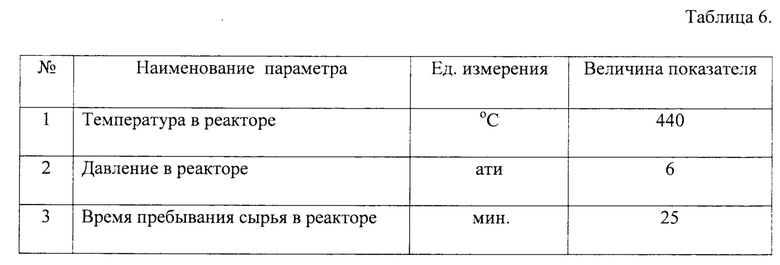

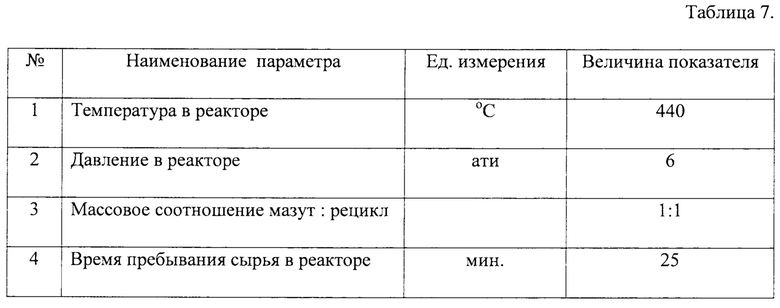

Опыт с рециклом. Технологические параметры.

Условия проведения процесса термоокислительного крекинга.

Термоокислительный крекинг смеси исходного сырья (мазут) и остатка ТОК, полученного на первой стадии, в соотношении 1:1.

Условия проведения процесса термоокислительного крекинга, опыт с рециклом.

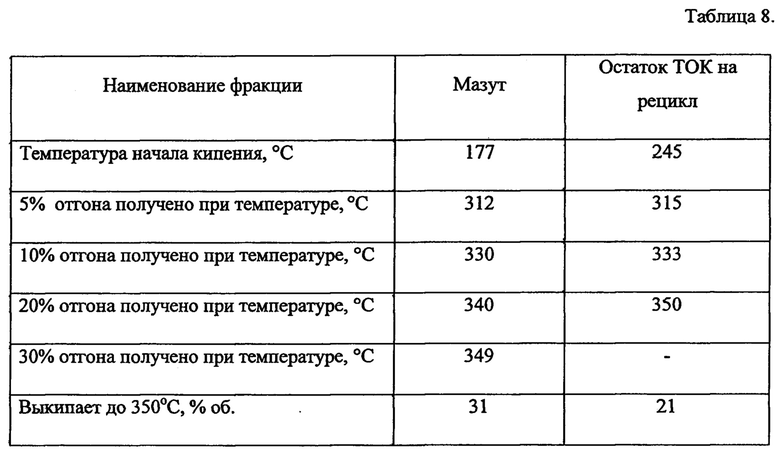

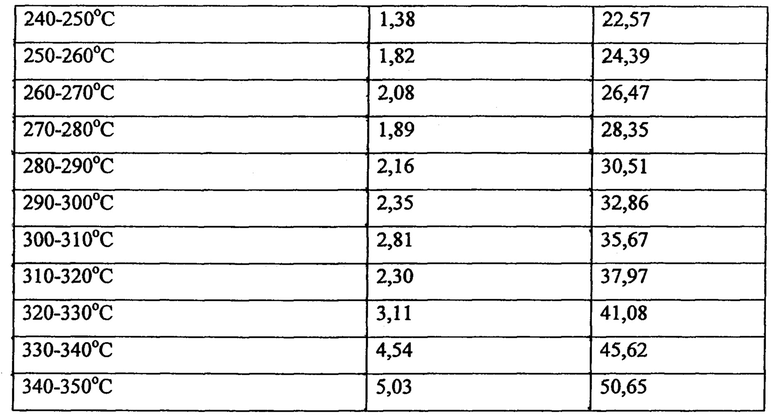

В таблице 8 представлены фракционные составы мазута и остатка ТОК, полученного на первой стадии.

Фракционные составы мазута и остатка ТОК.

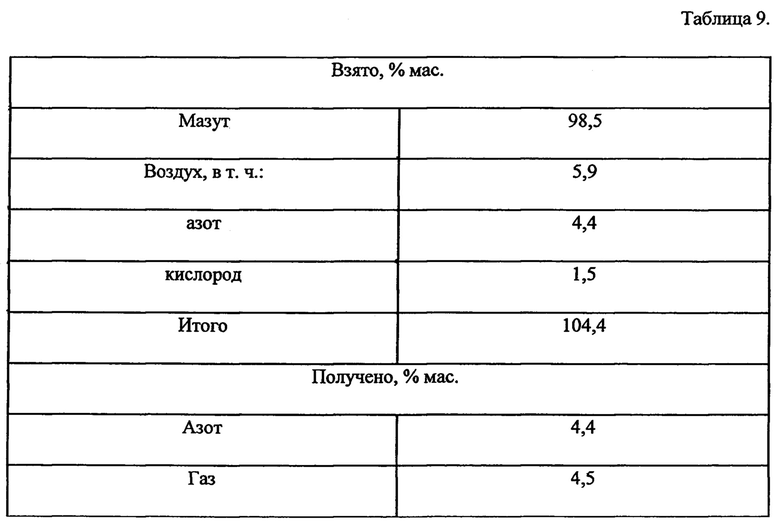

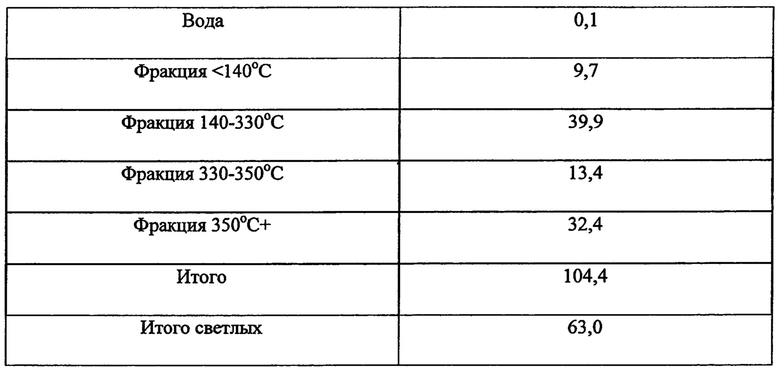

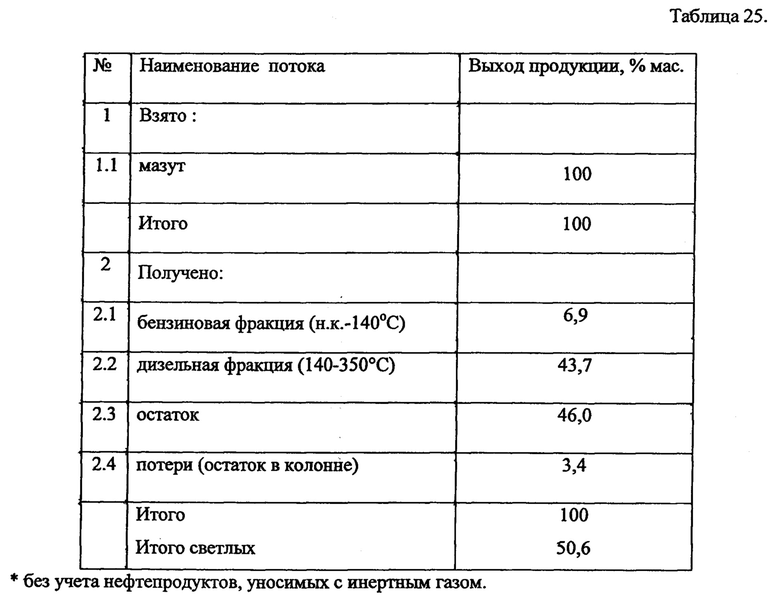

Материальный баланс термоокислительного крекинга (ТОК) мазута при Т=440°C с рециклом остатка.

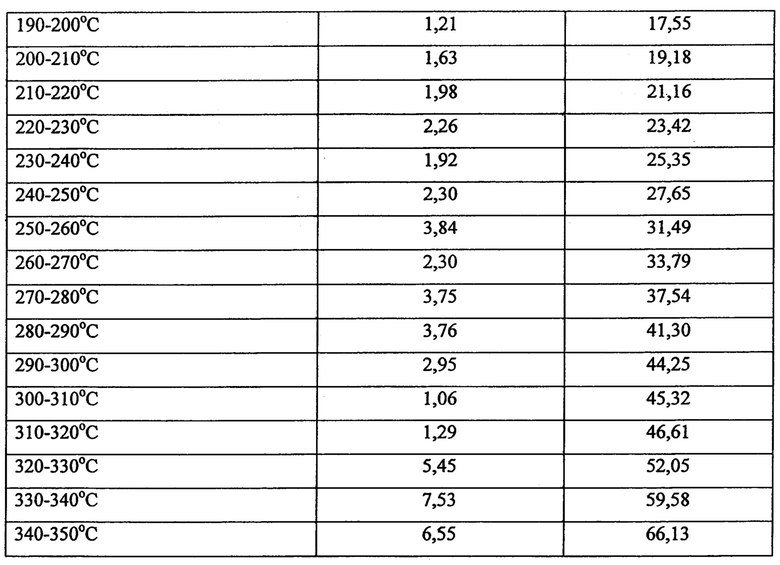

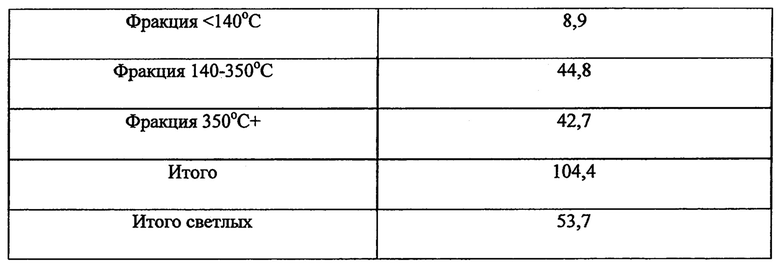

Полученный суммарный продукт (проба 2) был отправлен на фракционирование по методике ГОСТ 11011-85 с получением фракций н.к.-140°С, 140-330°С, 330-350°С и 350°С+.

Результаты фракционирования продукта термоокислительного крекинга мазута при температуре 440°C с рециклом 1: 1 на аппарате АРН2 (ГОСТ 11011-85).

Материальный баланс фракционирования продукта (проба 2) *

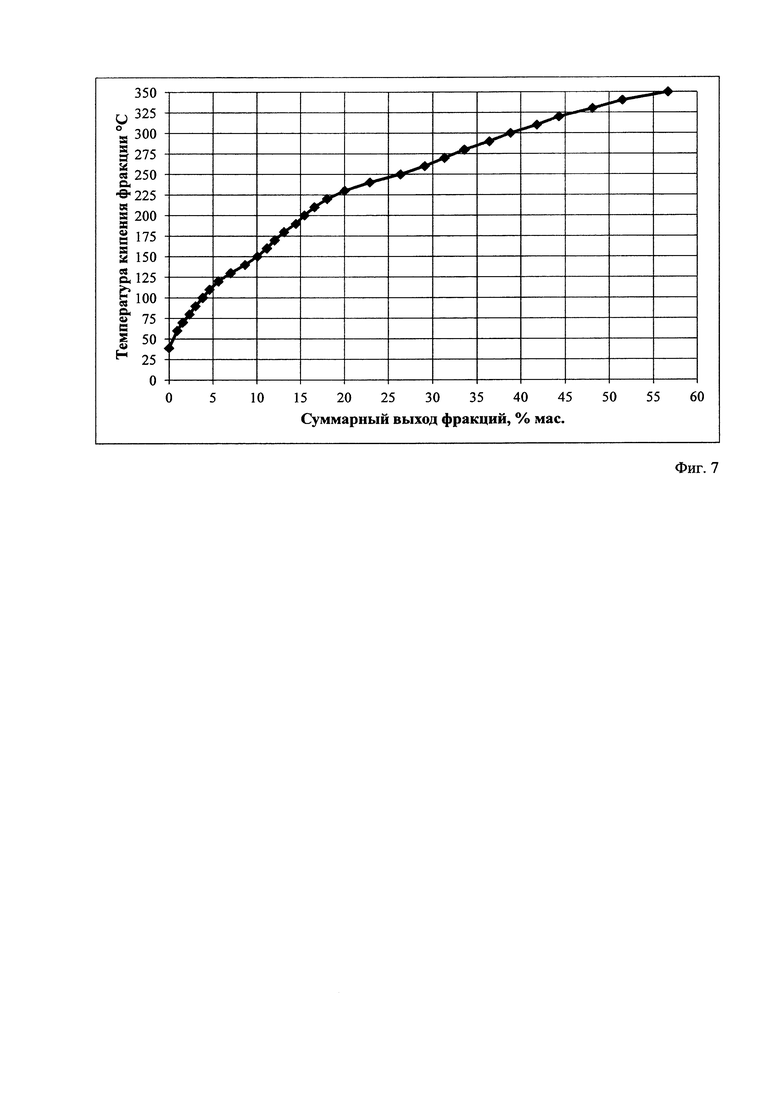

На фиг. 4 приведена кривая НТК (истинная температура кипения) разгонки продукта термоокислительного крекинга (проба 2).

Наличие рецикла остатка ТОК увеличило выход светлых продуктов на 23,0-25,2 мас.% в зависимости от способа ректификации продуктов реакции (на лабораторном приборе для перегонки жидких нефтепродуктов или на аппарате АРН2 по ГОСТ 11011-85).

Качество полученной продукции (проба 2).

Бензиновая фракция (н.к.-140°С).

Дизельная фракция (140-330°С).

Фракции 330°С+.

Фракции 350°С+.

Пример 2

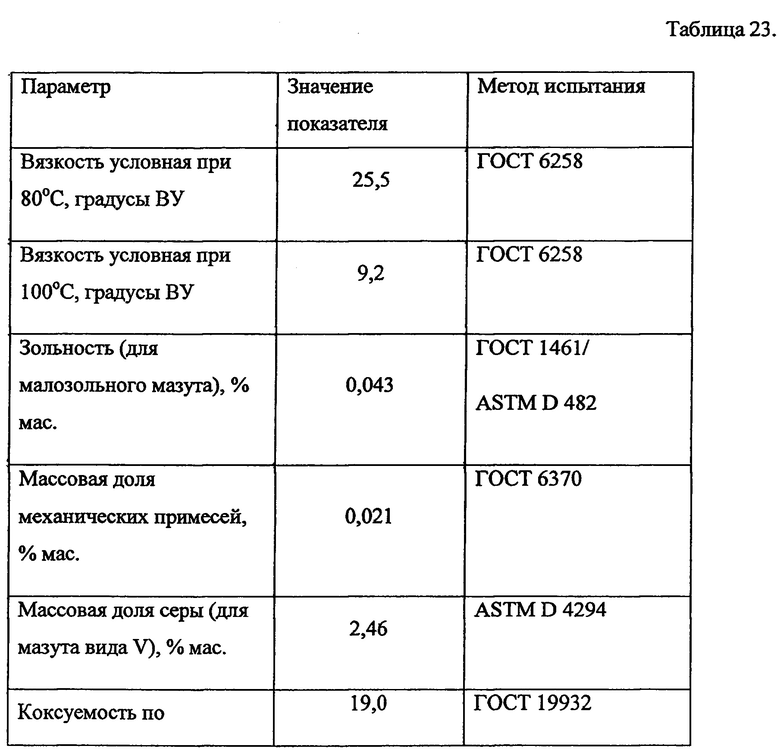

На лабораторной установке, описанной выше, перерабатывали нефтяной мазут, предоставленный ООО "Промышленно-нефтяная компания Волга-Альянс" (Самарская обл.).

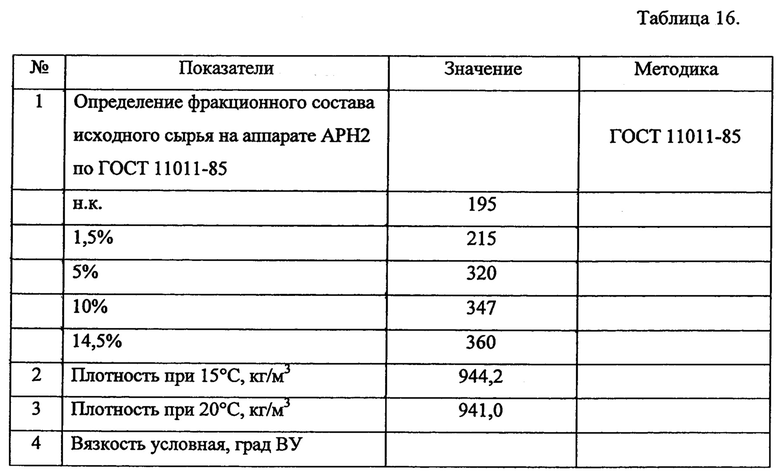

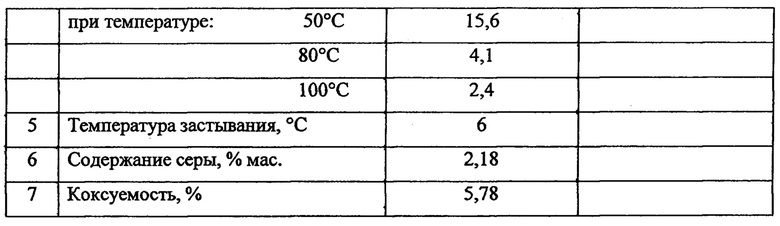

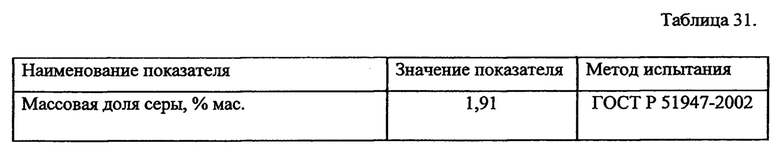

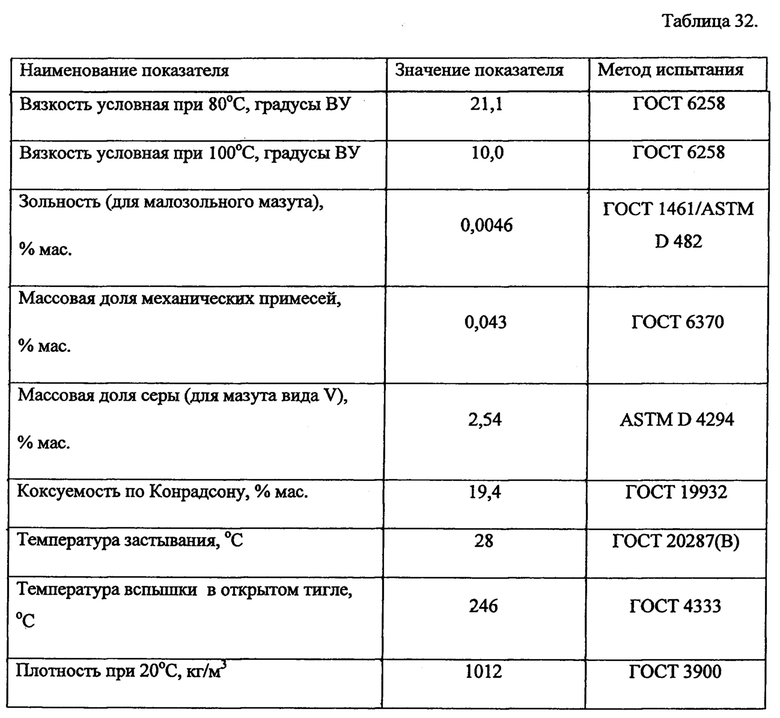

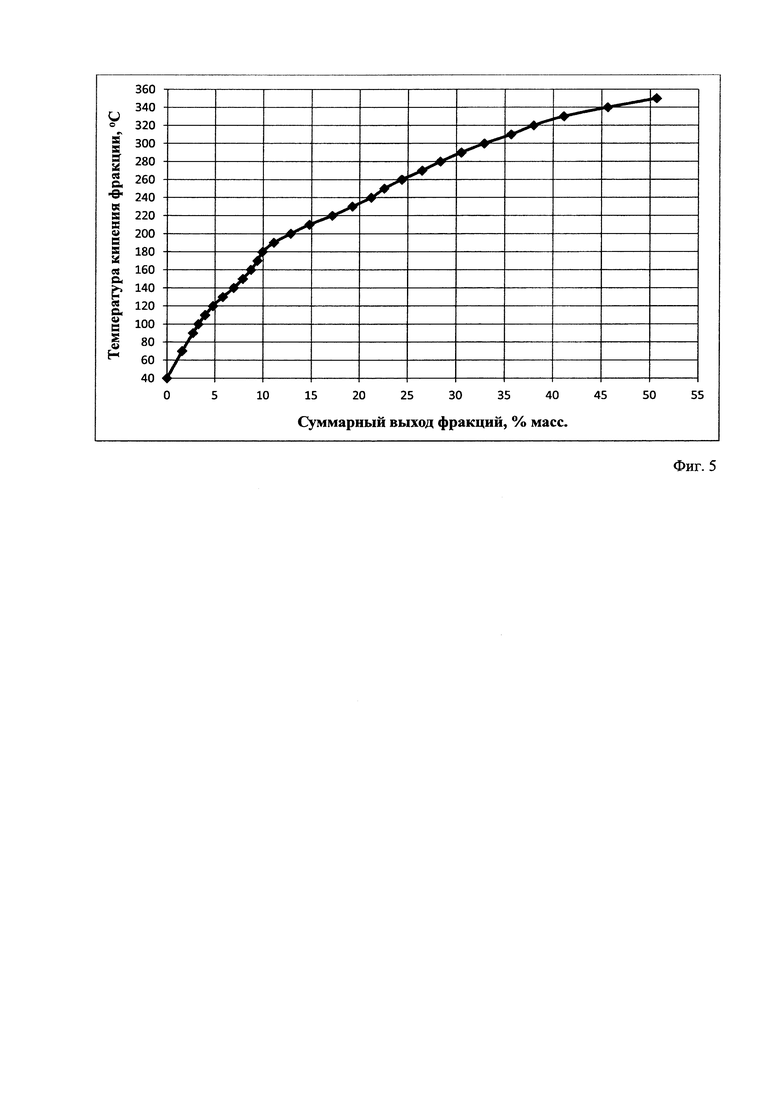

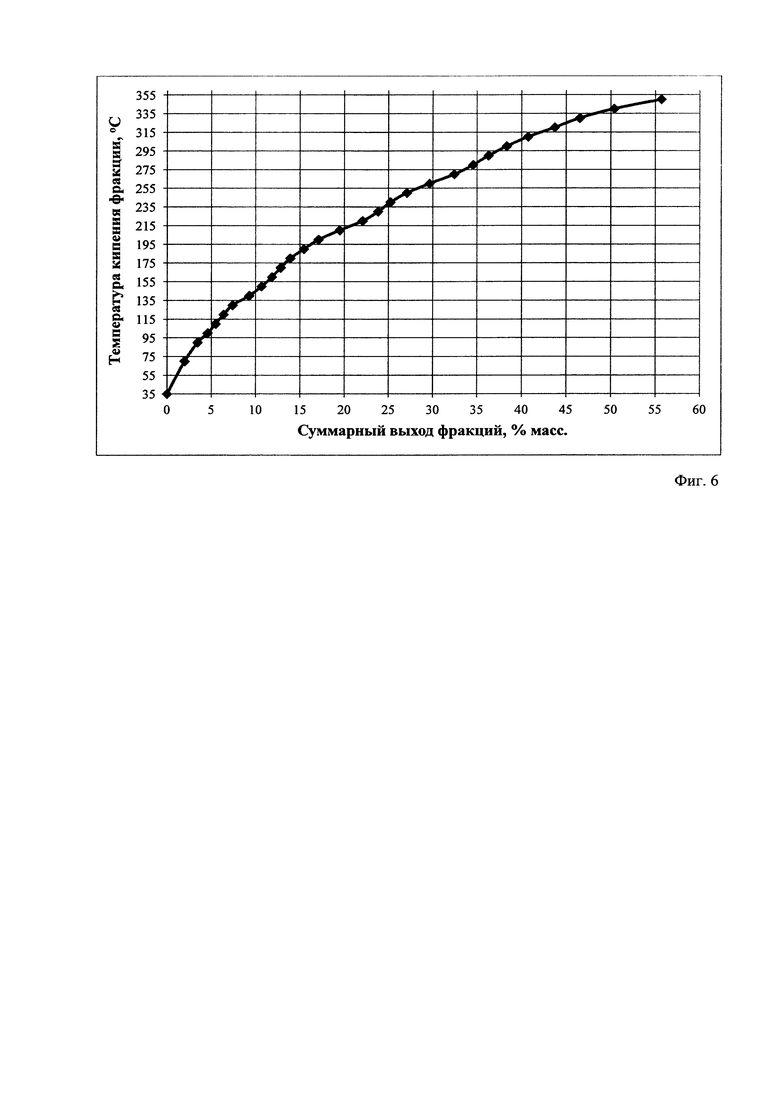

Характеристика исходного сырья, продуктов его переработки, условия проведения экспериментов и материальный баланс процесса приведены в табл. 16-34 и на фиг. 5, 6.

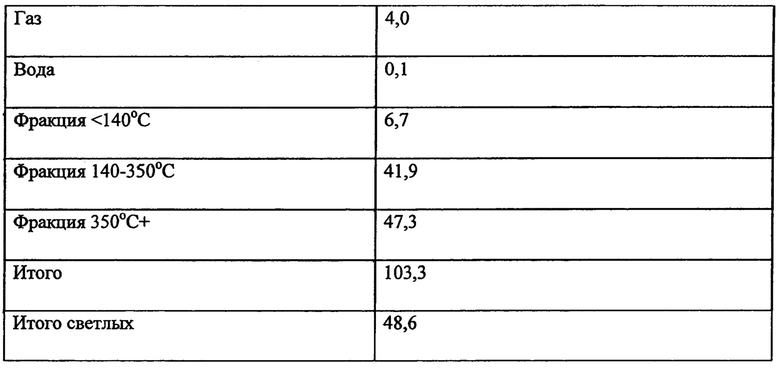

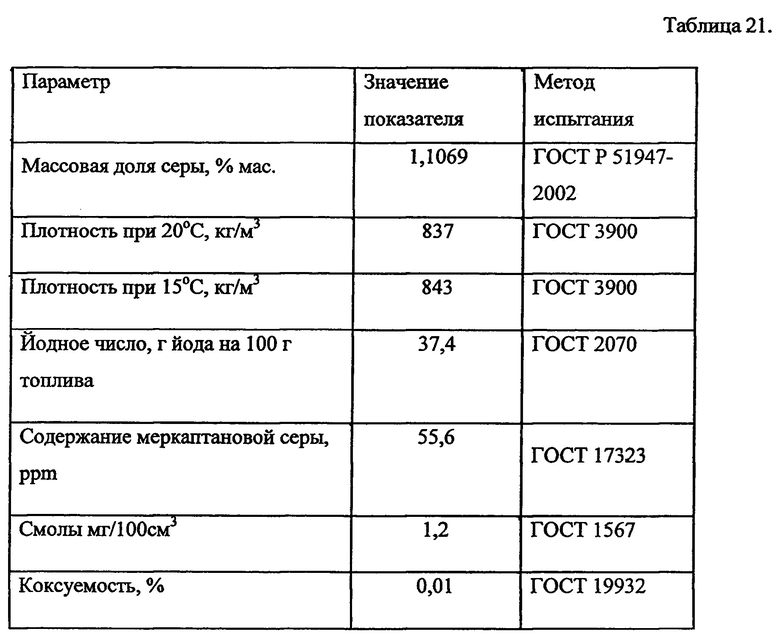

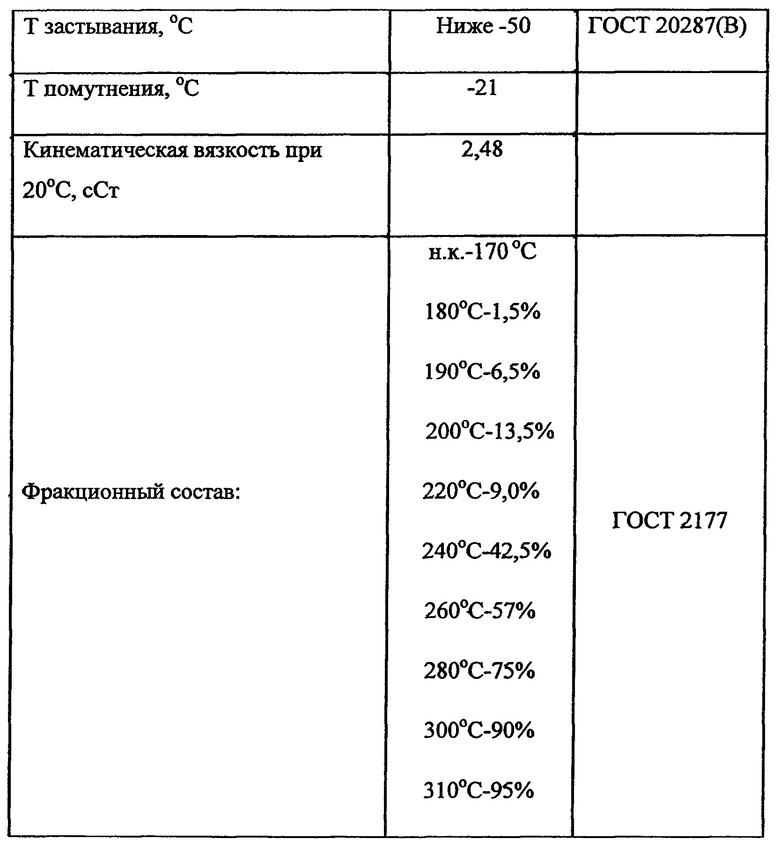

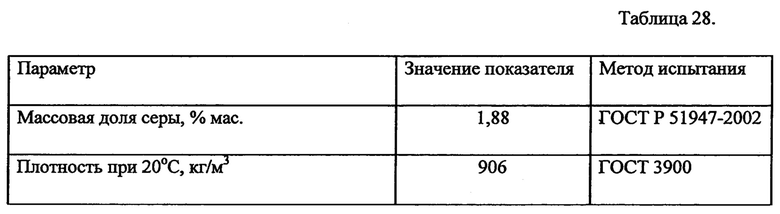

Качество сырьевого потока.

Опыт без рецикла. Технологические параметры.

Материальный баланс термоокислительного крекинга (ТОК) мазута при Т=435°С.

Суммарный продукт термоокислительного крекинга.

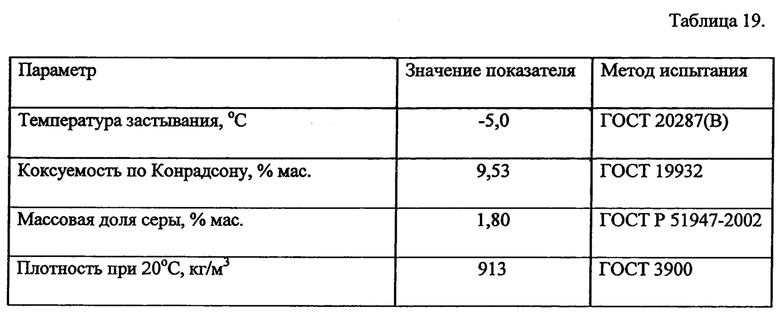

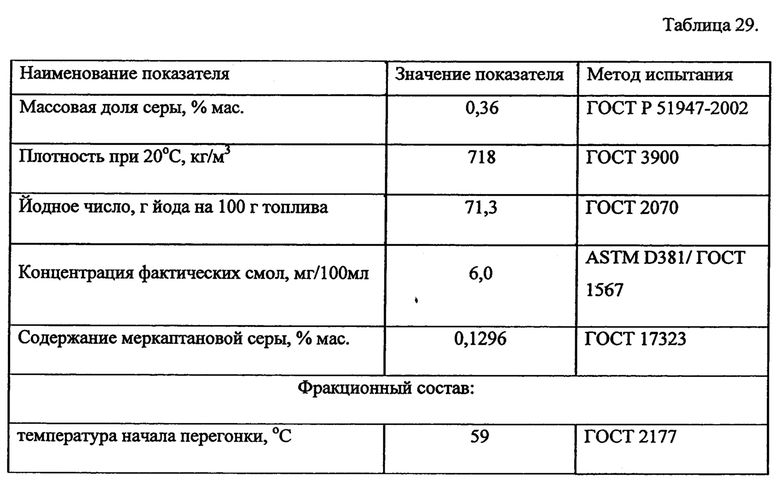

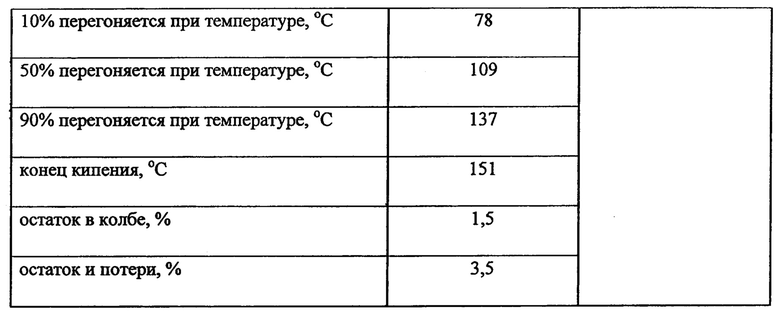

Бензиновая фракция (н.к.-140°С).

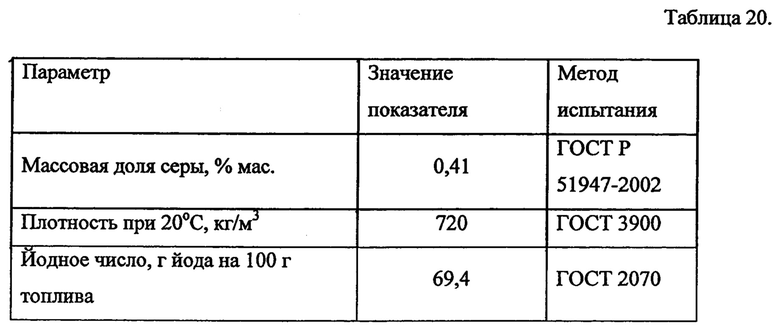

Дизельная фракция (140-320°С).

Дизельная фракция (320-350°С).

Фракция >350°С.

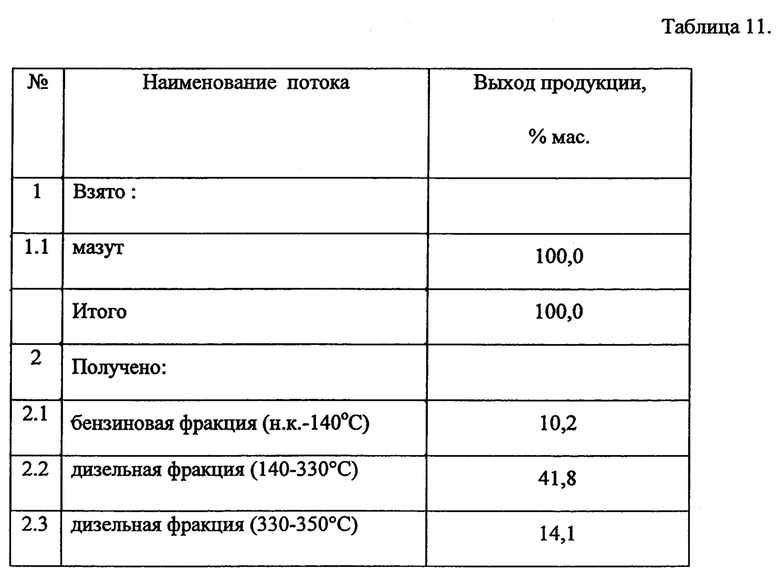

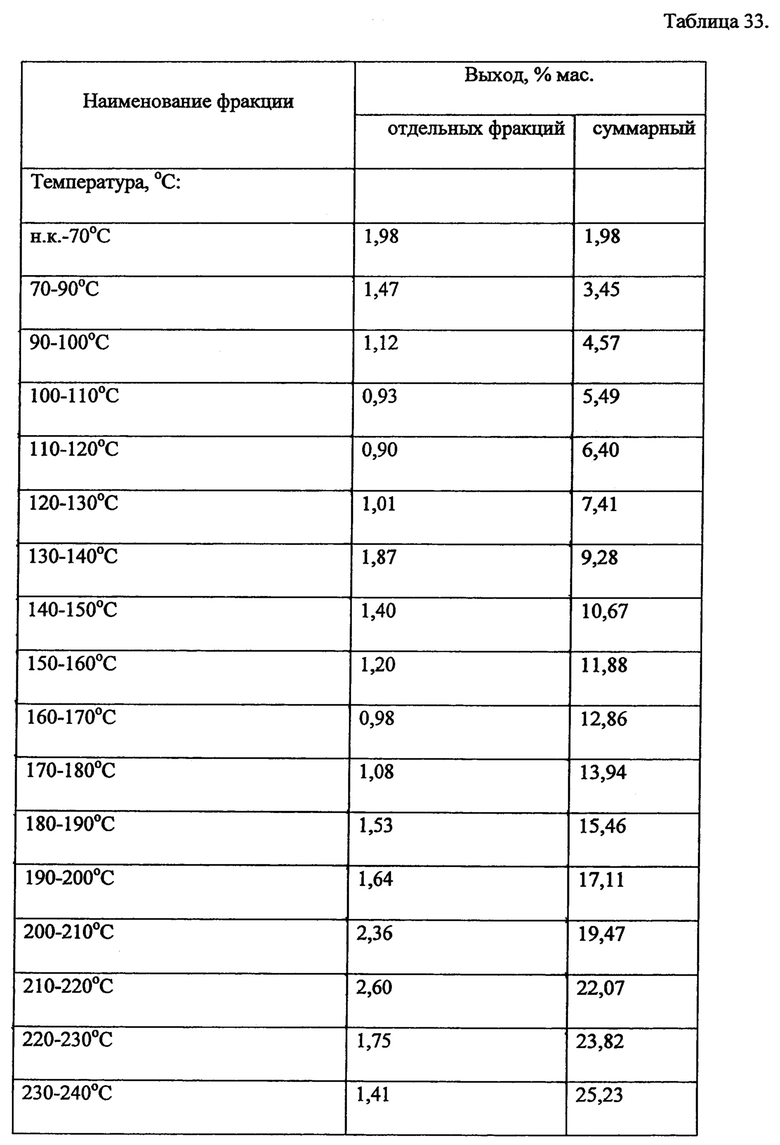

Результаты фракционирования продукта термоокислительного крекинга мазута на аппарате АРН2 (ГОСТ 11011-85).

Материальный баланс фракционирования.*

На фиг. 5 приведена кривая НТК (истинная температура кипения) разгонки продукта термоокислительного крекинга (проба 1).

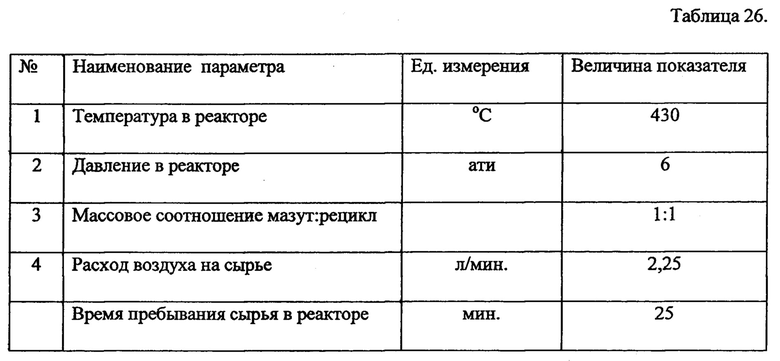

Опыт с рециклом. Технологические параметры. Условия проведения процесса термоокислительного крекинга.

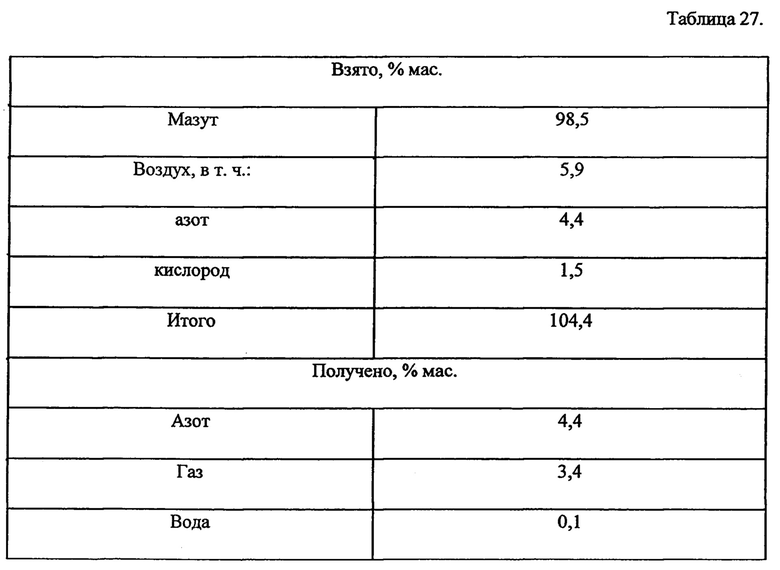

Материальный баланс термоокислительного крекинга (ТОК) мазута при Т=430°C с рециклом остатка.

Суммарный продукт термоокислительного крекинга.

Бензиновая фракция (н.к.-140°С).

Дизельная фракция (140-320°С).

Дизельная фракция (320-350°С).

Свойства фракции>350°С.

Результаты фракционирования продукта термоокислительного крекинга мазута при температуре 430°C с рециклом 1:1 на аппарате АРН2 (ГОСТ 11011-85).

Выход продуктов на смесевом сырье, мас.%.*

На фиг. 6 приведена кривая ИТК (истинная температура кипения) разгонки продукта термоокислительного крекинга (проба 2).

Наличие рецикла остатка ТОК увеличило выход светлых продуктов на 4,8-5,1 мас.% в зависимости от способа ректификации продуктов реакции.

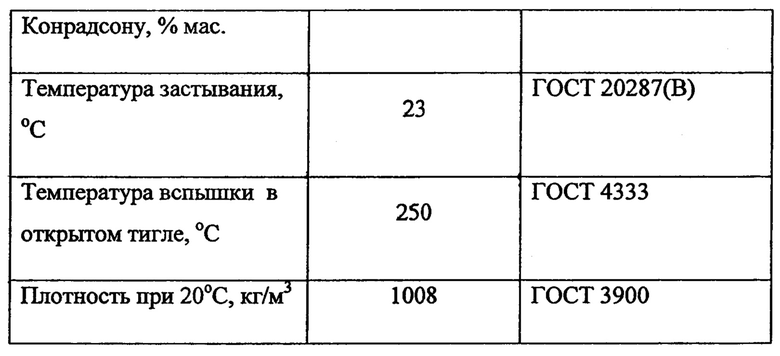

Пример 3

На лабораторной установке, описанной выше, перерабатывали вакуумный газойль (фр. 378-445°С), полученный из остатка (фракция 350°С+), полученной из мазута Сахалинской нефти, представленной АО «Петросах» (г. Южно-Сахалинск).

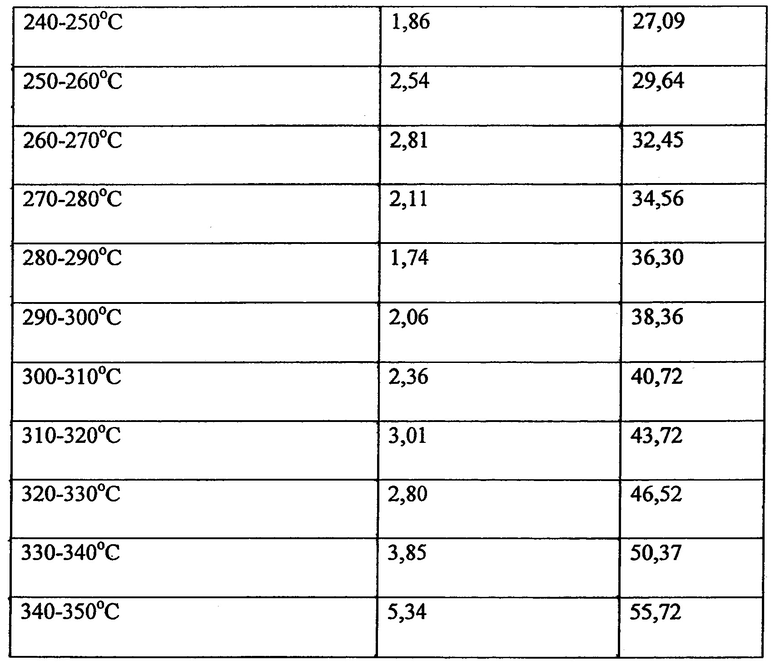

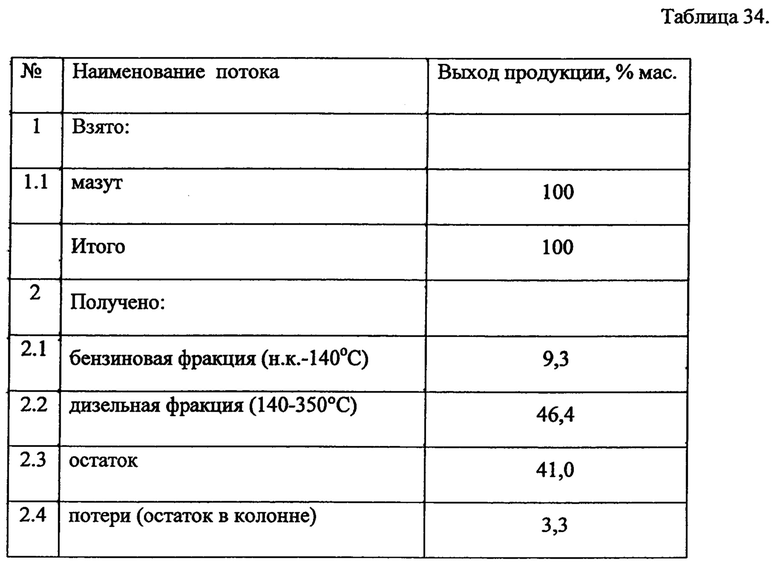

Характеристика исходного сырья, продуктов его переработки, условия проведения экспериментов и материальный баланс процесса приведены в табл. 35-47 и на фиг. 7.

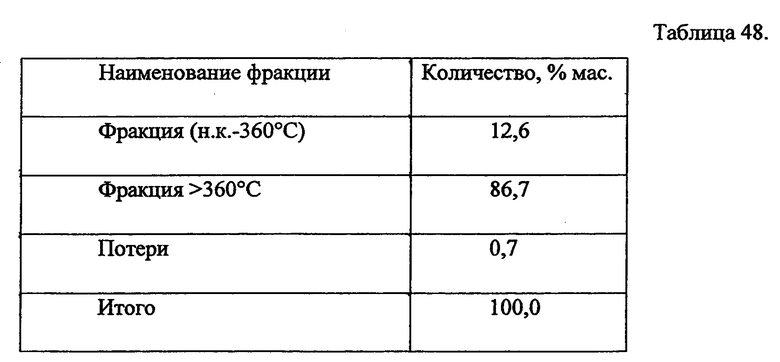

Разгонка остатка (фракция 350°С+) под вакуумом проводилась по методике ASTM D 1160 на аппарате PETRODIST 300М.

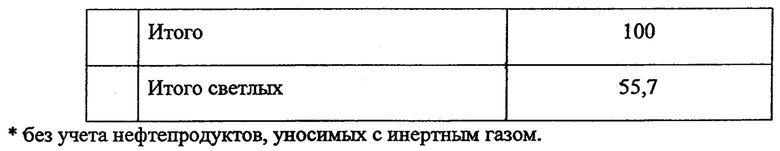

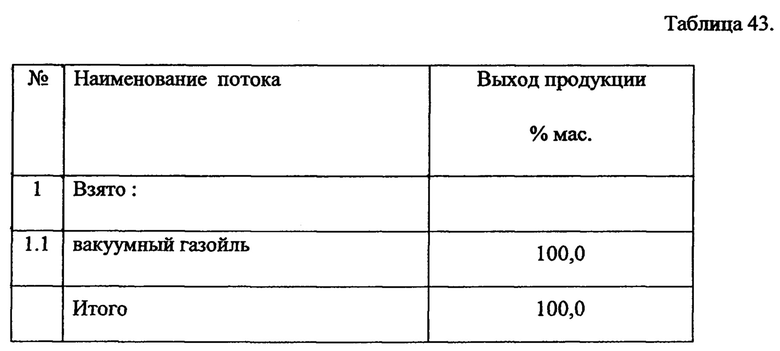

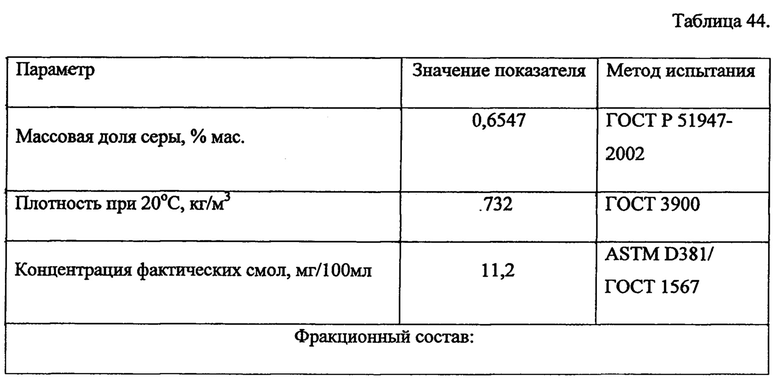

Термоокислительный крекинг вакуумного газойля (фр. 378-445°С) Сахалинской нефти.

Опыт без рецикла. Технологические параметры.

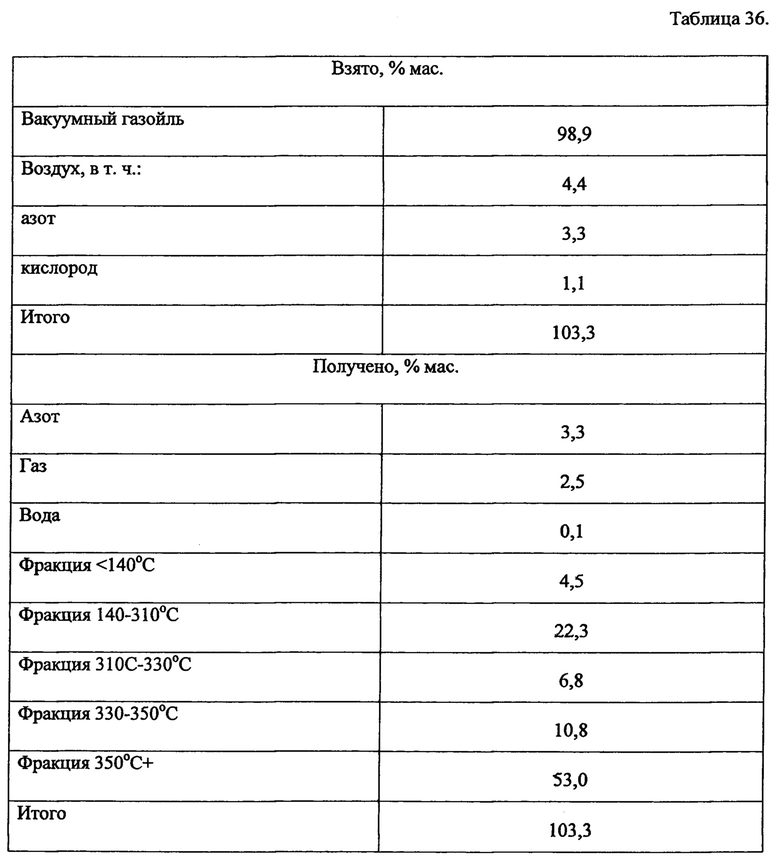

Материальный баланс термоокислительного крекинга (ТОК) вакуумного газойля при Т=440°С.

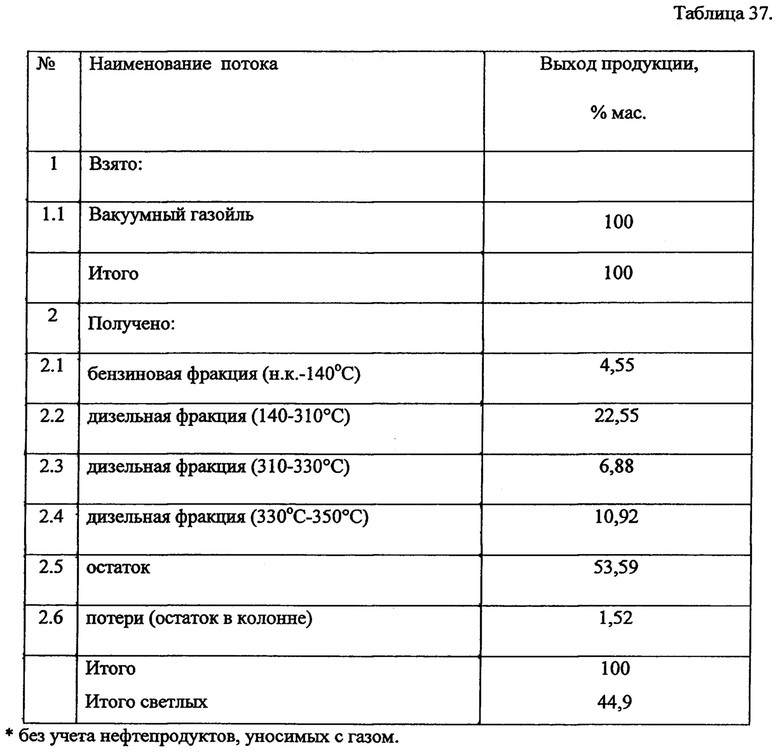

Материальный баланс фракционирования продукта ТОК (проба 1)*.

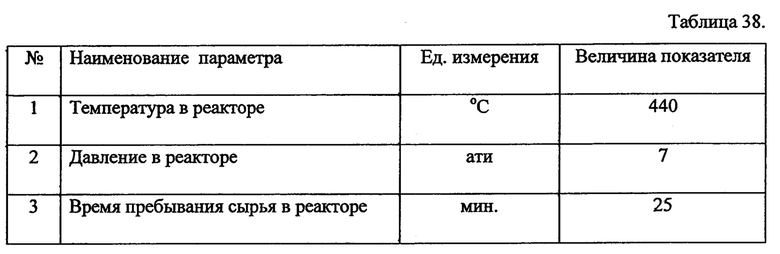

Опыт с рециклом. Технологические параметры.

На втором этапе работы проводилась термоокислительная конверсия вакуумного газойля в две стадии:

1. Термоокислительный крекинг вакуумного газойля. Условия проведения процесса.

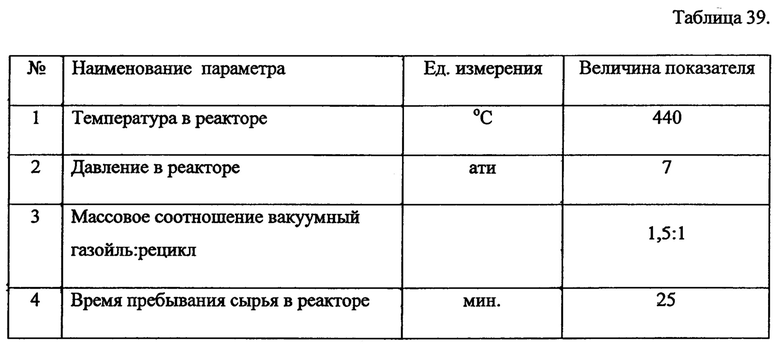

2. Термоокислительный крекинг смеси исходного сырья (вакуумного газойля) и остатка ТОК, полученного на первой стадии в соотношении 1,5:1, в следующих условиях:

Условия проведения процесса термоокислительного крекинга с рециклом.

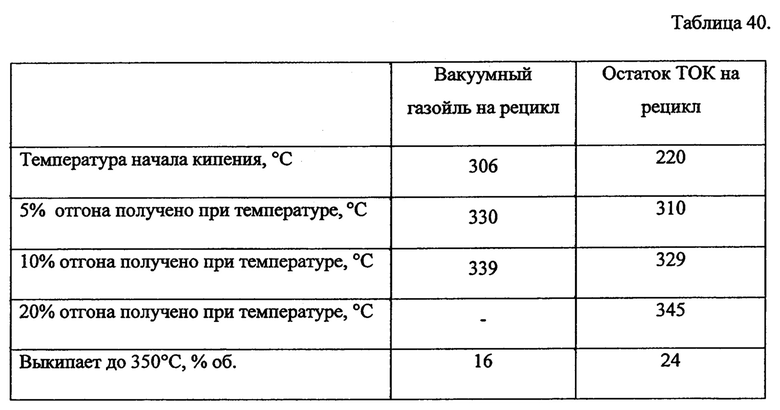

В таблице 40 представлены фракционные составы вакуумного газойля и остатка ТОК, полученного на первой стадии.

Фракционный состав вакуумного газойля и остатка ТОК на рецикл.

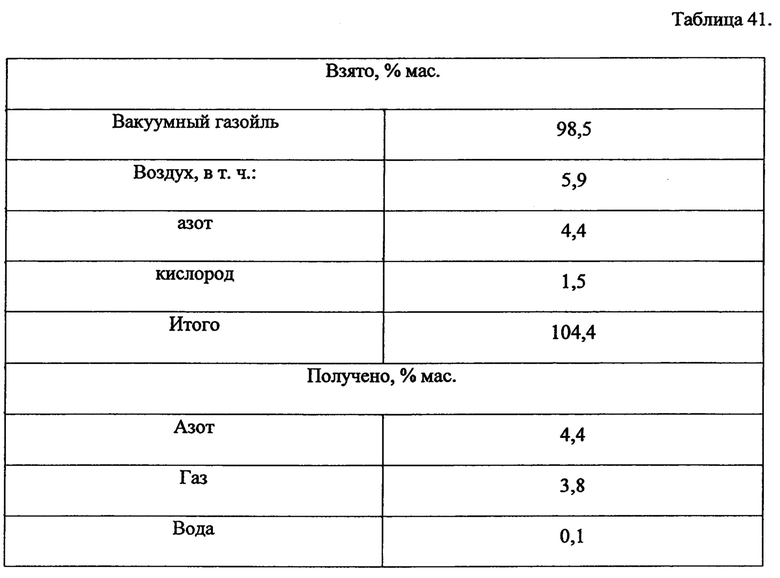

Материальный баланс термоокислительного крекинга (ТОК) вакуумного газойля при Т=440°C с рециклом остатка.

Из анализа табл. 37-41 следует, что создание рецикла увеличило выход светлых продуктов на 21,4 мас.%.

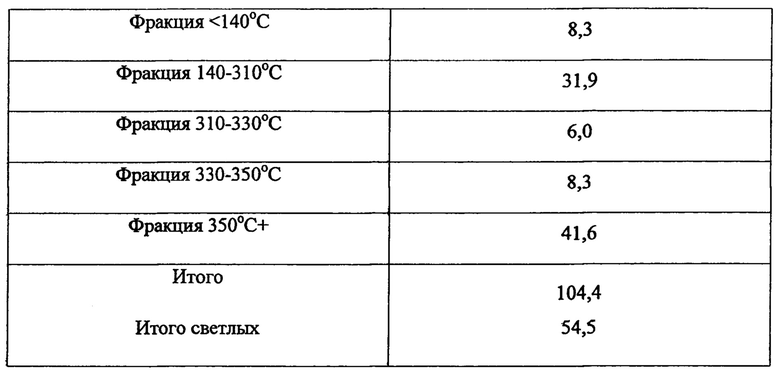

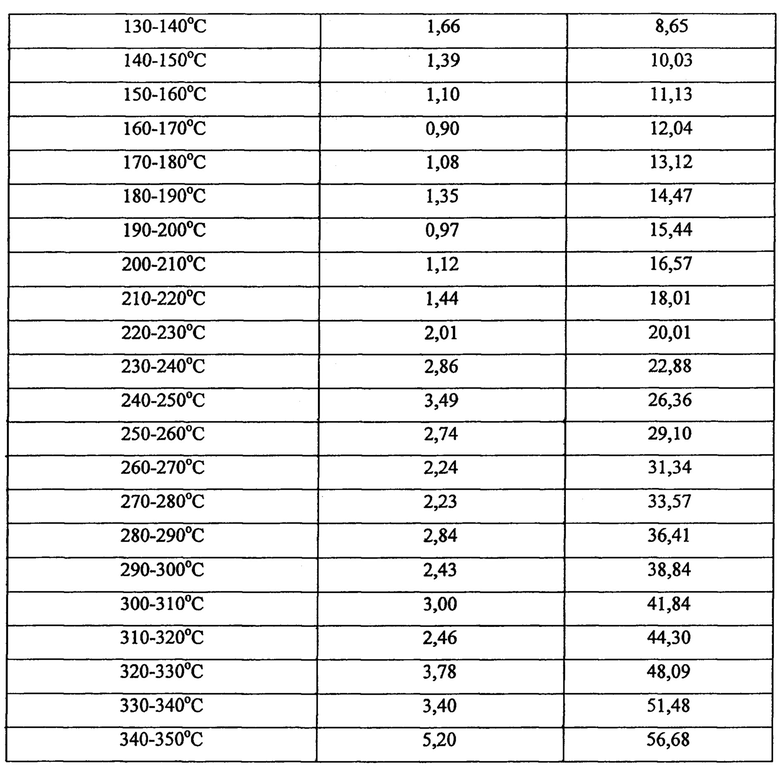

Полученный суммарный продукт был отправлен на фракционирование по методике ГОСТ 11011-85 с получением фракций н.к.-140°С, 140-310°С, 310-330°С, 330-350°С и 350°C+.

Результаты фракционирования продукта термоокислительного крекинга вакуумного газойля при температуре 440°C с рециклом 1,5:1 на аппарате АРН2 (ГОСТ 11011-85).

Материальный баланс фракционирования продукта ТОК (проба 2)*.

Из анализа табл. 37-43 следует, что создание рецикла увеличило выход светлых продуктов на 26,0 мас.%.

На фиг. 7 приведена кривая ИТК (истинная температура кипения) разгонки продукта термоокислительного крекинга (проба 2).

Наличие рецикла остатка ТОК увеличило выход светлых продуктов на 21,4-26,0 мас.% в зависимости от способа ректификации продуктов реакции.

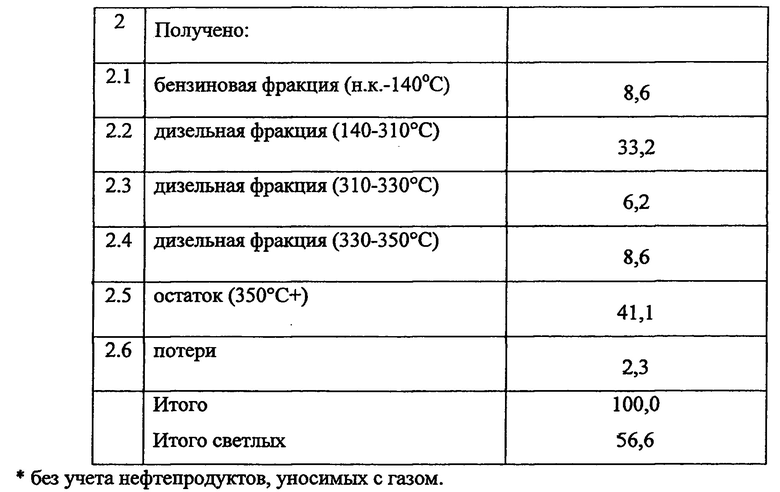

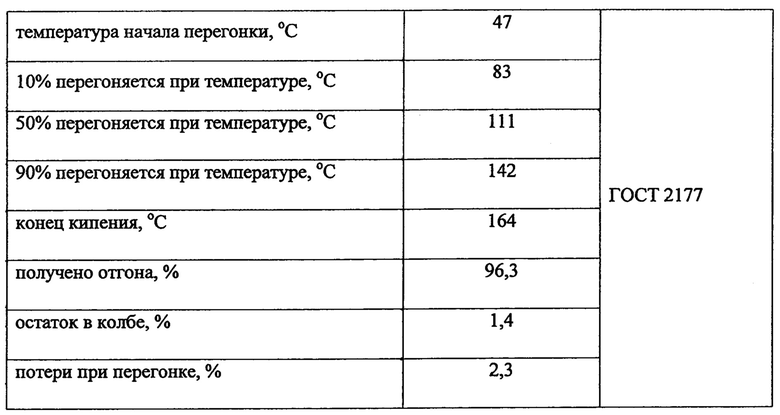

Бензиновая фракция (н.к.-140°С).

Дизельная фракция (140-310°С).

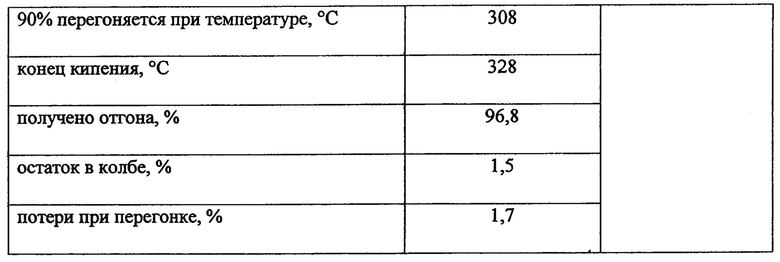

Свойства фракции 350°С+.

Пример 4

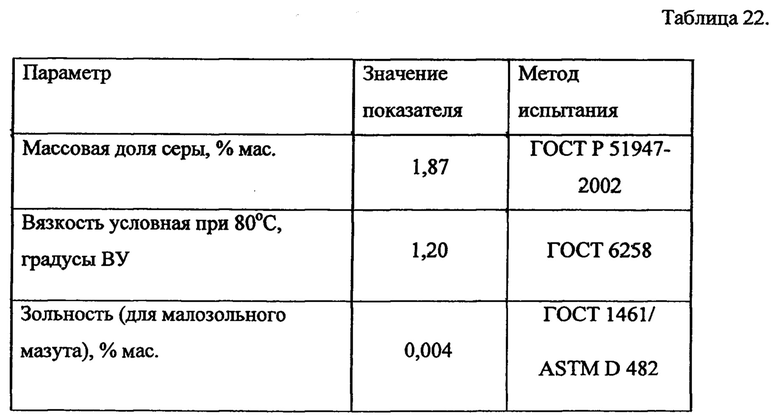

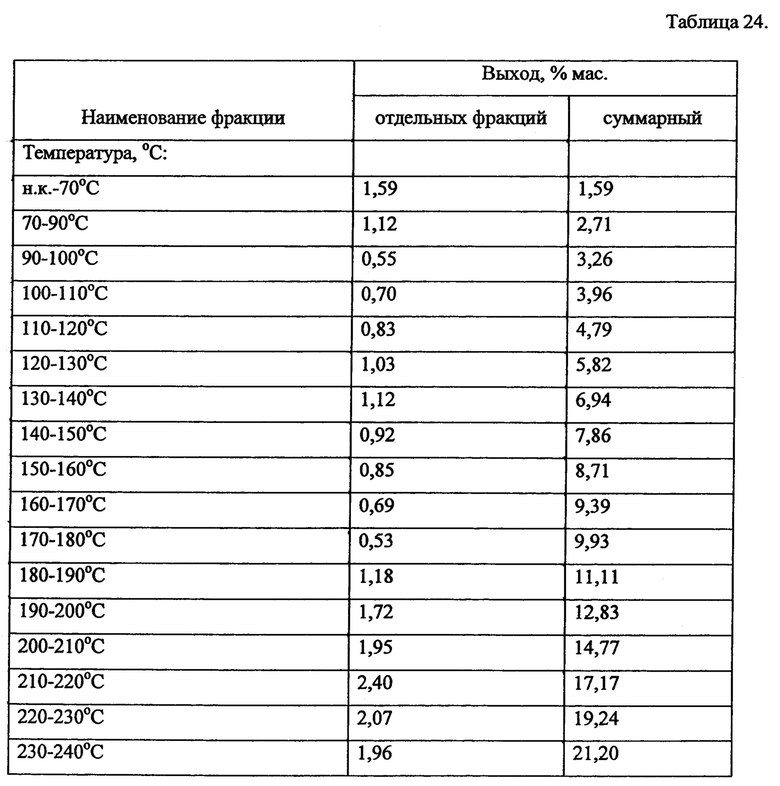

На лабораторной установке, описанной выше, перерабатывали вакуумный газойль сернистый (VGO-HS).

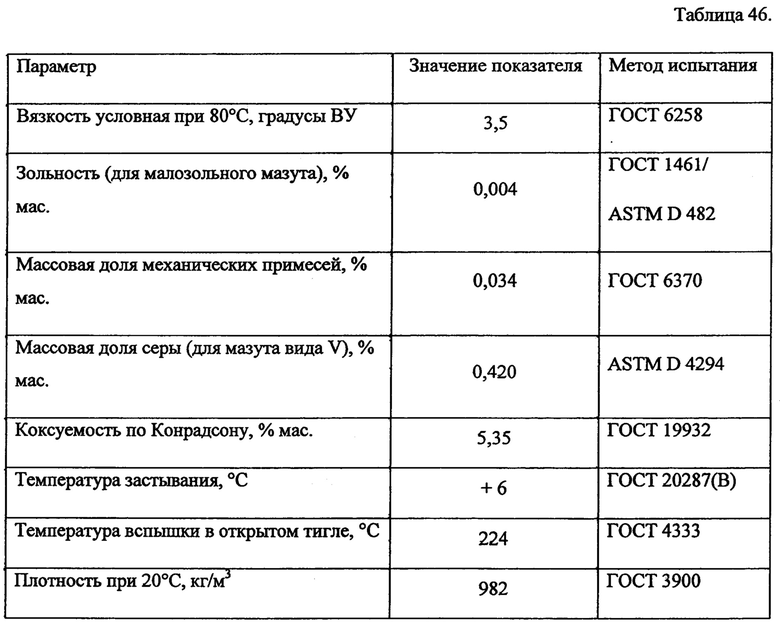

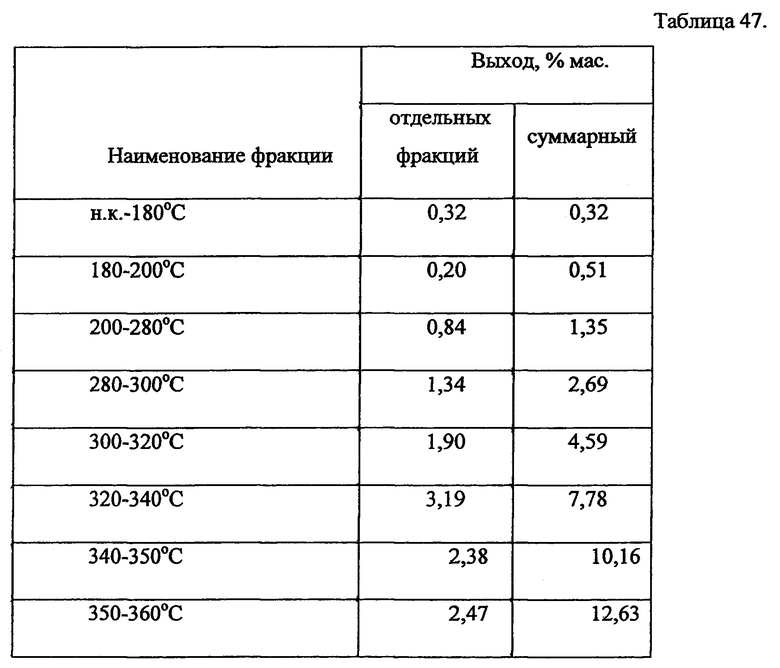

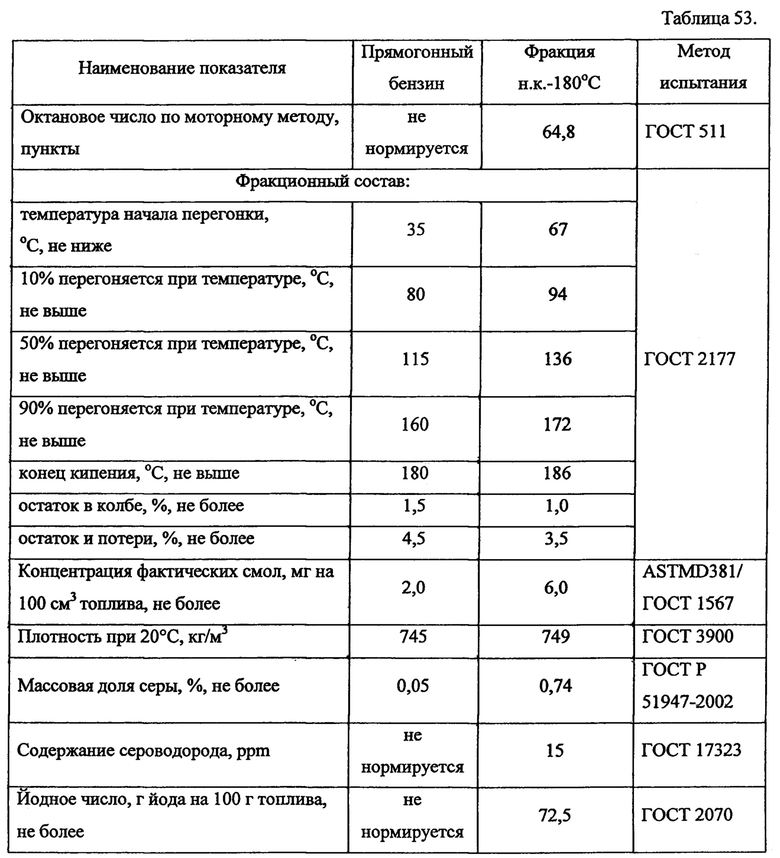

Характеристика исходного сырья, продуктов его переработки, условия проведения экспериментов и материальный баланс процесса приведены в табл. 47-55.

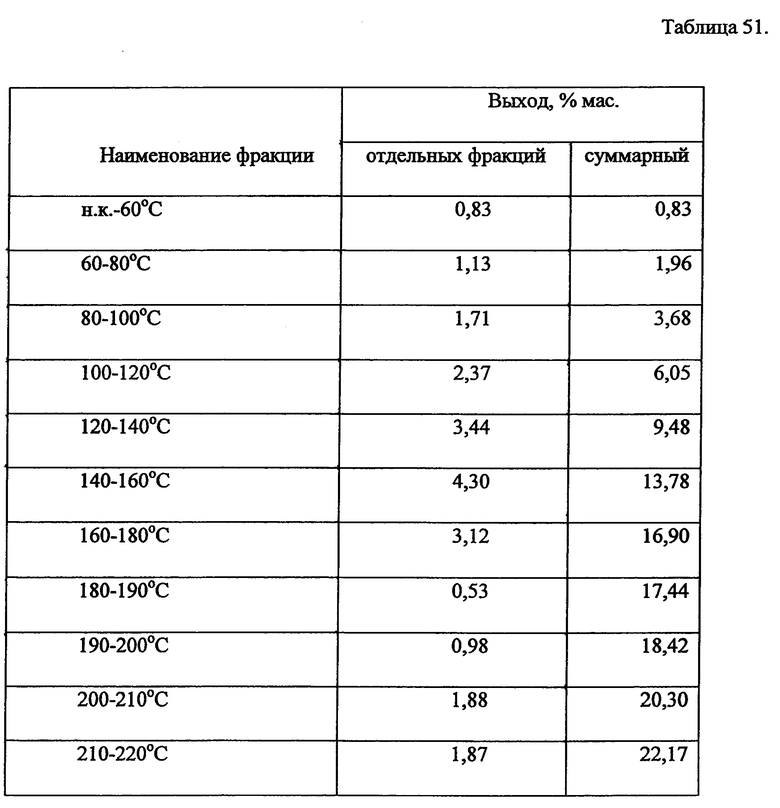

Результаты фракционирования исходного вакуумного газойля (VGO-HS) на аппарате АРН2 (ГОСТ 11011-85).

Материальный баланс фракционирования вакуумного газойля (VGO-HS).

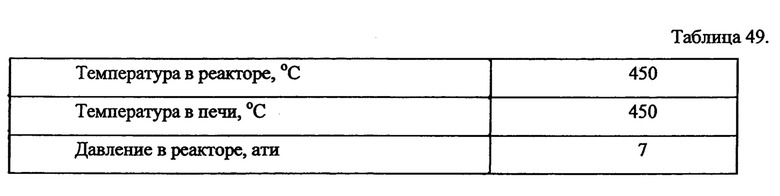

Условия проведения процесса термической конверсии вакуумного газойля (VGO-HS).

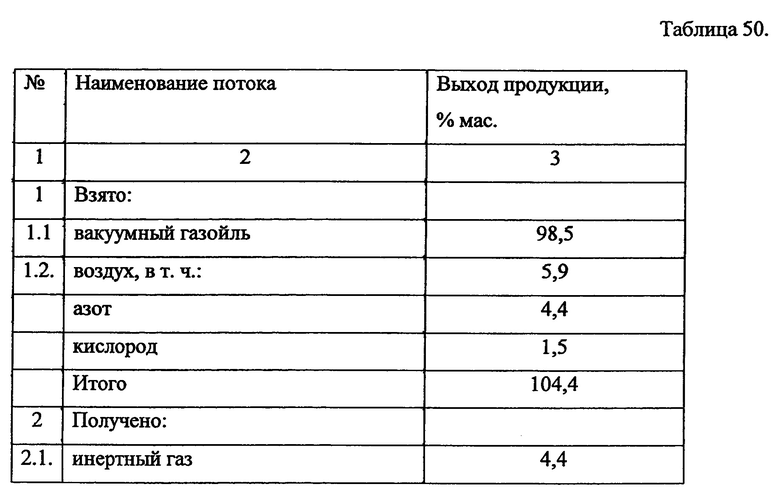

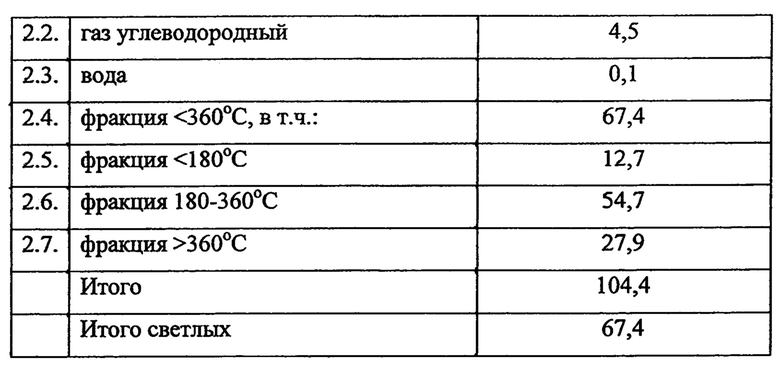

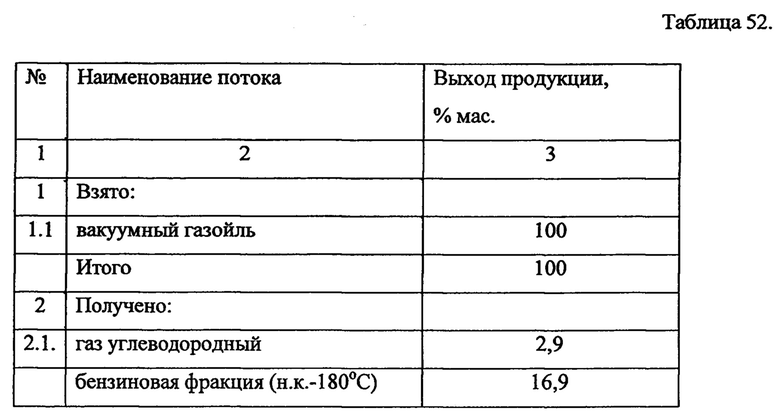

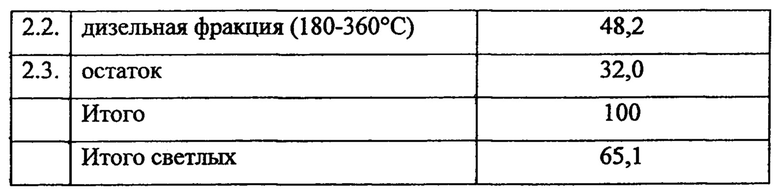

Материальный баланс процесса.

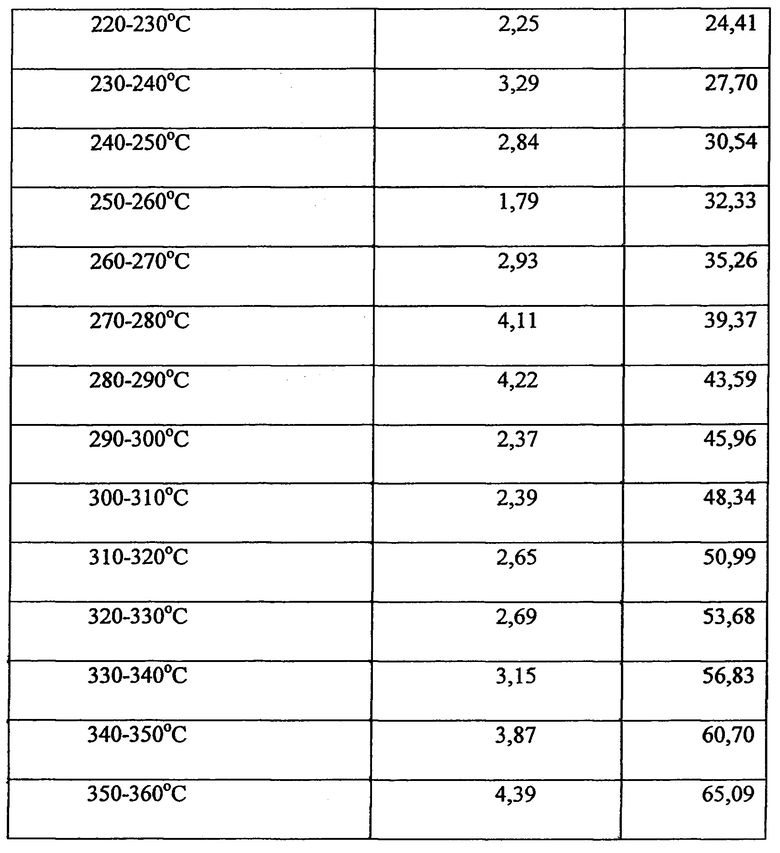

Результаты фракционирования продукта термоокислительного крекинга вакуумного газойля VGO-HS на аппарате АРН2 (ГОСТ 11011-85).

Материальный баланс фракционирования.

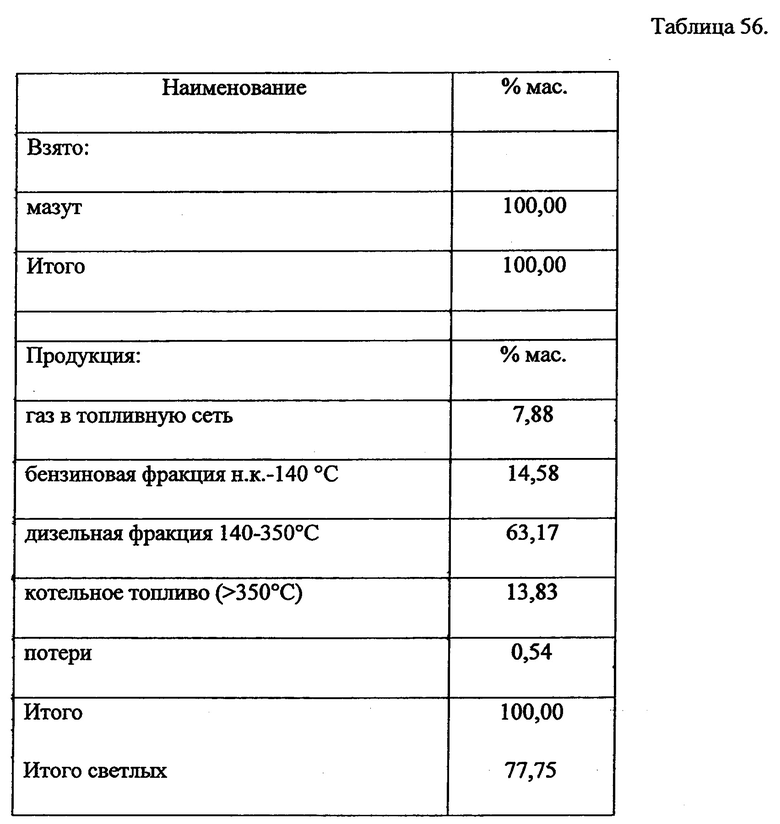

Свойства бензиновой фракции (н.к.-180°С) термоокислительного крекинга вакуумного газойля VGO-HS в сравнении с характеристиками прямогонного экспортного бензина (ТУ 0251-001-78245984-2008).

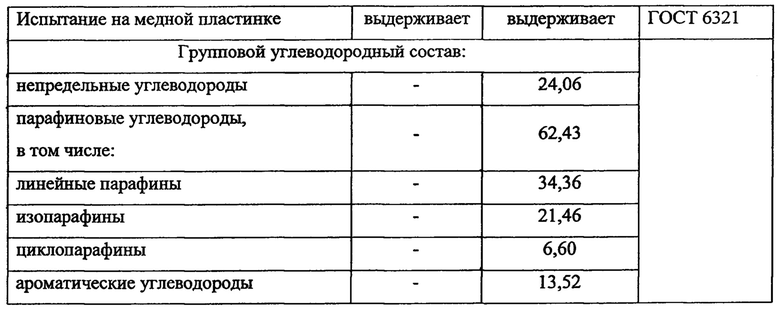

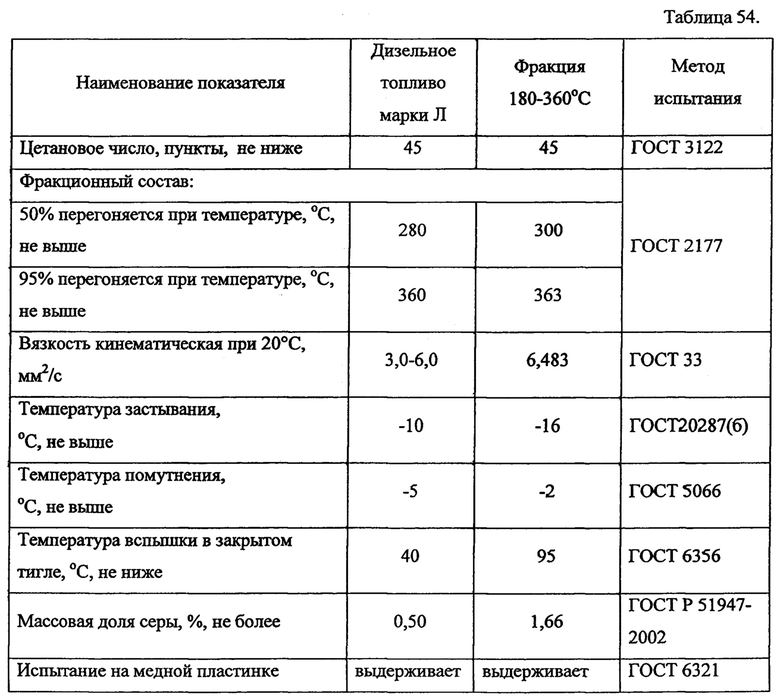

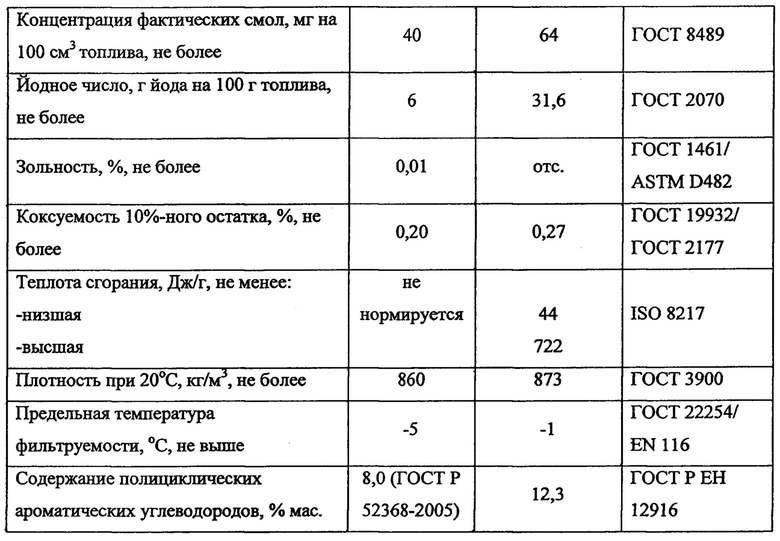

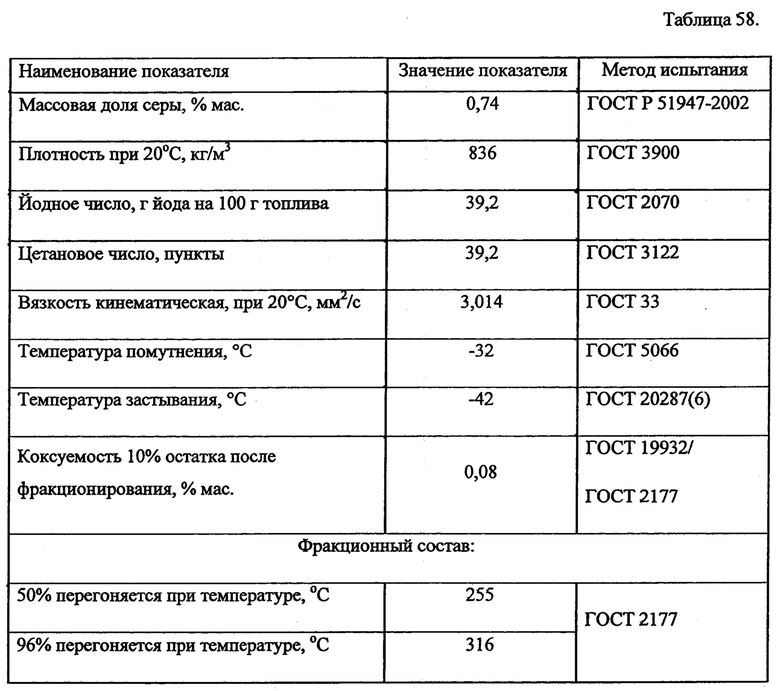

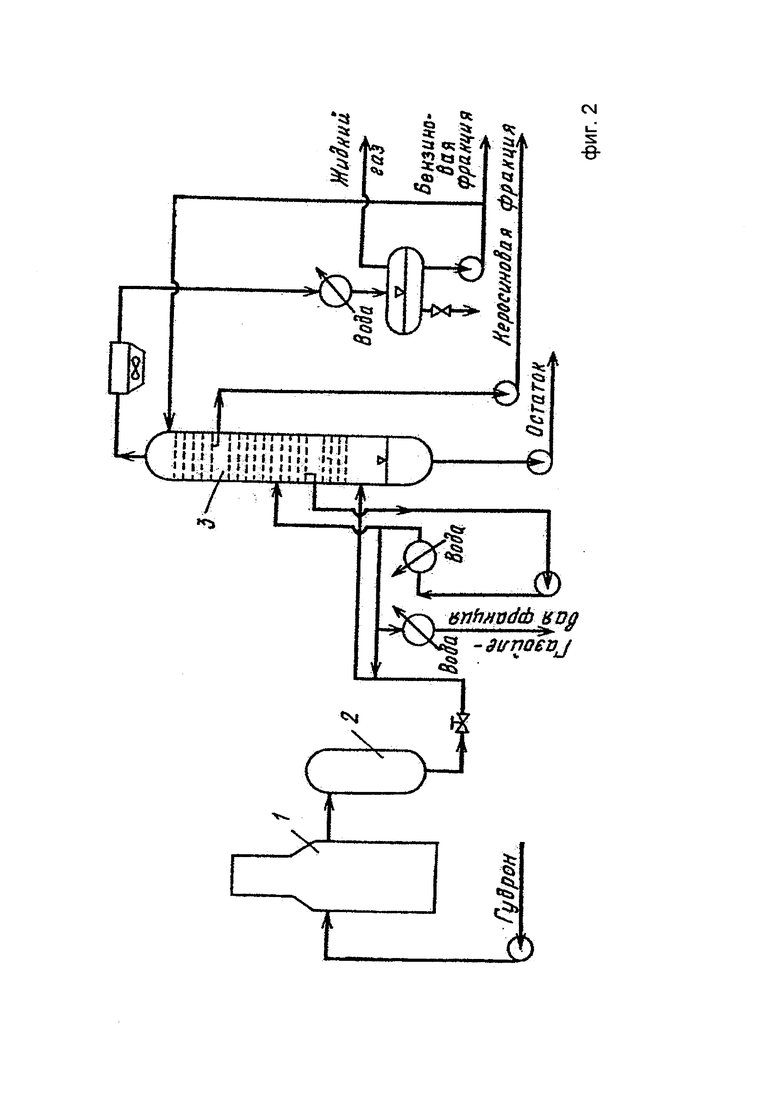

Свойства дизельной фракции (180-360°С) термоокислительного крекинга вакуумного газойля VGO-HS в сравнении с характеристиками летнего дизельного топлива (ГОСТ 305-82).

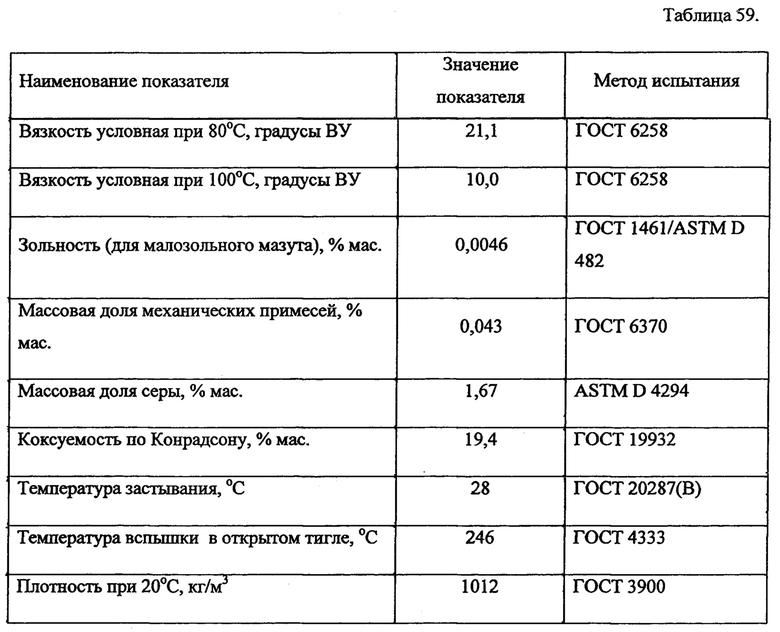

Свойства остатка (фракция>360°С) термоокислительного крекинга вакуумного газойля VGO-HS в сравнении с характеристиками топочного мазута марки 40 (ГОСТ 10585-99).

По аналогии с примером 4 создание рецикла доведет выход светлых до 70-72 мас.% от взятого сырья (вакуумного газойля).

Пример 5

С использованием компьютерного программного обеспечения "Petro-Sim 6.0" просчитана полная технологическая схема функционирования комплекса по переработке прямогонного мазута, полученного из западно-сибирской нефти (ПСП "Семилужки"), процессом термоокислительного крекинга с работой вакуумного блока и использованием всех заявляемых в настоящем изобретении потоков, влияющих на выход светлых фракций, а именно:

- рецикл кубового остатка атмосферной ректификационной колонны процесса (квенчинг), охлажденный до 300-330°С, для прекращения реакций крекинга и поликонденсации, который направляется насосом через блок теплообмена в поток продуктов после реактора второй ступени;

- рецикл тяжелого вакуумного газойля вакуумной ректификации кубового остатка атмосферной колонны ректификации, который подается в поток сырья в блоке теплообмена.

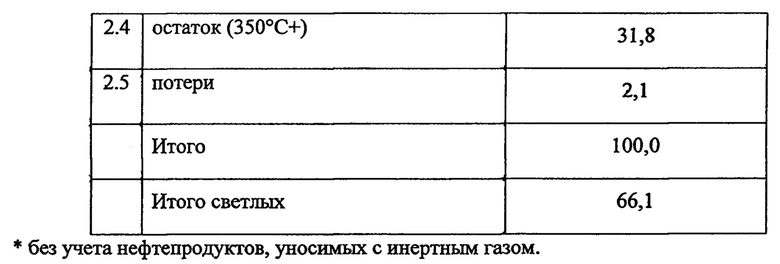

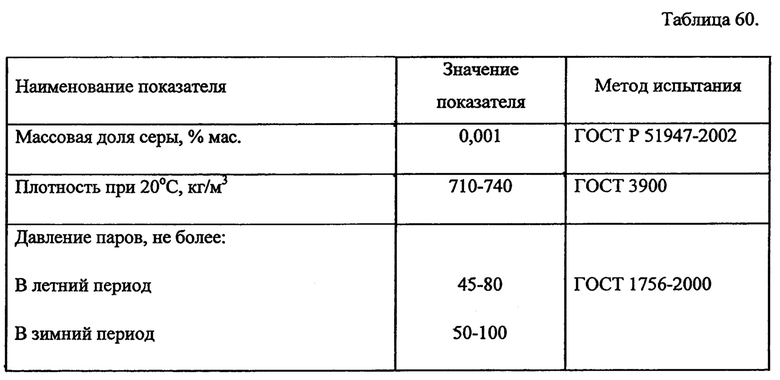

Характеристика продуктов переработки вышеупомянутого прямогонного мазута и материальный баланс процесса приведены в табл. 56-61.

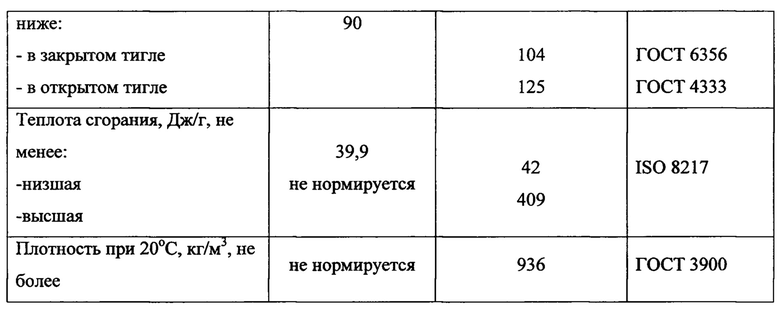

Материальный баланс процесса приведен в табл. 56.

Материальный баланс установки термоокислительного крекинга с учетом рециклов.

Качество получаемой продукции. Бензиновая фракция.

Дизельная фракция.

Фракции >350°С.

Гидроочищенная бензиновая фракция.

Гидроочищенная дизельная фракция.

Все получаемые продукты в основном соответствуют нормативным документам на них и будут полностью им соответствовать после введения в них соответствующих присадок.

Приведенные выше примеры убедительно иллюстрируют все заявленные положения данной заявки на изобретение.

Краткое описание чертежей

На фиг. 1-7 приведены чертежи к настоящей заявке на изобретение.

На фиг. 1 приведена схема промышленной установки реализации заявляемого процесса термоокислительного крекинга тяжелых нефтяных остатков.

На фиг. 1 использована следующая нумерация позиций используемого оборудования: 1) Печи: П-101 - 1; П-101р - 1/1; П-103 - 1/2; 2) Реактора первой и второй ступеней: Р-101 - 2; P-101/p - 2/1; Р-102 - 2/2; Р-102р - 2/3; 3) Ректификационные колонны: К-101 - 3; К-102 - 3/1; К-103 -3/2; 4) Колонна А-101 - 4; 5) Сепаратор С-101 - 5; 6) Емкости Е-101 - 6; Е-102 - 6/1; 7) Дымовая труба - 7; 8) Печь дожига ПД-101 - 8; 9) Блок адсорбционной очистки - 9; 10) Аминовая очистка -10; 11) Блок сепарации -11; 12) Блок теплообмена -12; 13) Блок стабилизации - 13; 14) Насосы: Н-101 - 14; Н-102 - 14/1; Н-103 -14/2; Н-104 -14/3; Н-105 - 14/4; Н-106 - 14/5; Н-107 - 14/6; 14/7.

LVGO - легкий вакуумный дистиллят;

HVGO - тяжелый вакуумный дистиллят.

На фиг. 2 приведена схема установки висбрекинга с реакционной камерой - прототипа настоящей заявки на изобретение.

Использованные обозначения оборудования:

1 - печь; 2 - реакционная камера; 3 - фракционирующая колонна.

На фиг. 3 приведена схема лабораторной установки для проведения экспериментов по термоокислительному крекингу мазута и вакуумного дистиллята (примеры 1-4).

Спецификация используемого оборудования этой установки приведена в таблице 1.

На фиг. 4-7 приведены кривые ИТК (истинная температура кипения) разгонки продуктов термоокислительного крекинга (пробы жидких продуктов примеров 1-3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелых нефтяных остатков | 2015 |

|

RU2610845C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2574033C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО НЕФТЯНОГО ТОПЛИВА | 2008 |

|

RU2374298C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178447C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178446C1 |