2. Реактор по п. 1, о t л и ч а- , .ю щ и и с я тем, что он снабжён размещённой между патрубками ввода и днищем конусностью вверх конусной

вставкой с завихрителем и размещен нам над ним между колпаком и желобч тым коллектором кольцевым отбойникОм,

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495910C1 |

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| СПОСОБ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145625C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2503707C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РЕАКТОР ТЕРМИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2500788C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| Устройство для крекинга нефтяных остатков | 1984 |

|

SU1346658A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

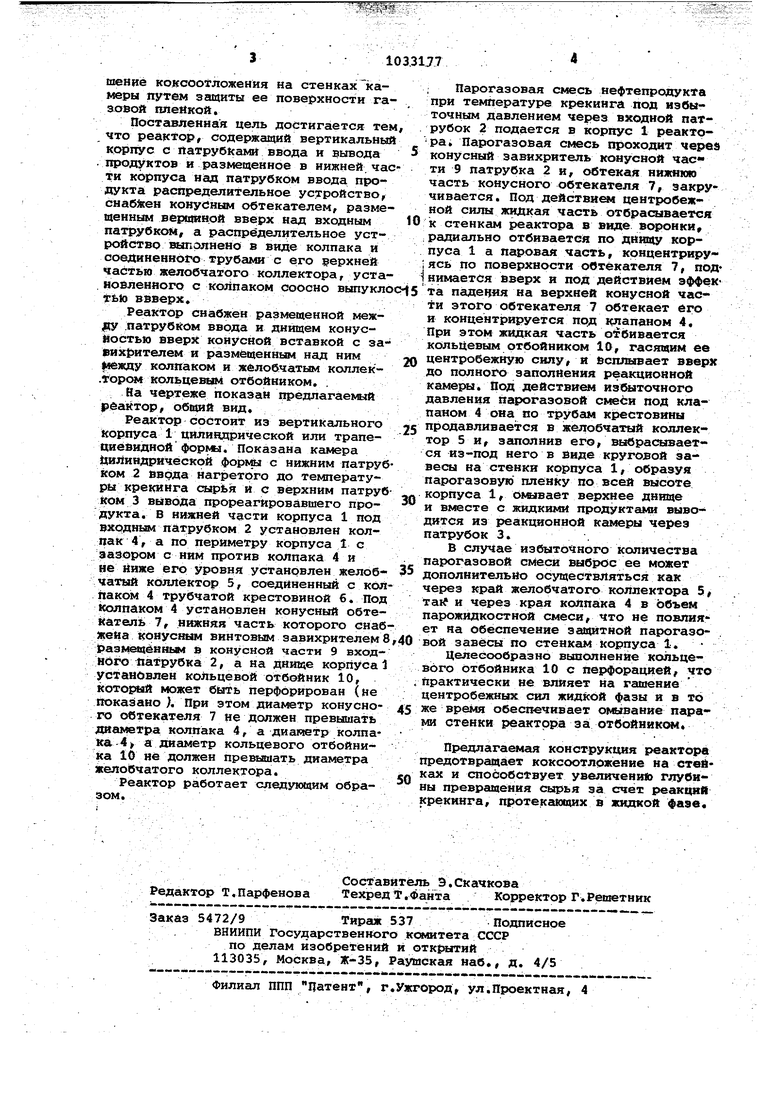

1 РЕАКТОР, содержатий вер тикальный корпус с патрубкаАв ввода и -вывода продуктов и размеценвое в нижней части корпуса над патрубками ввода продукта распределительное устройство , отличающийся тем, что, с целью увеличения глубины превращения продуктов и уменьшения коксоотложеция на стояках камеры путем защиты ее поверхности газовой пленкой, он снабжен конусным обтекателем, расположенным вершиной вверх над входным патрубком, a распределительное устройство выполнено в виде колпака и соединенного трубами с его верхней частью желобчатого кйллектора, установленного с колпаком соосно выпуклостью вверх. (Л § :о : ч ч

Изобретение относится к нефтепере рабатыванхцей промышленности и может быть использовано в процессе термикеского крекинга нефтяного остаточного сырья, Известна выносная реакционная камера, которая монтируется на установках термического крекинга на выходе из нагревательного змеевика и предназначается для углубления крекин га за счет дополнительной выдержки продуктов разложения, за счет тепла, аккумулированного сырьем. Камера пре ставляет собой полый цилиндрический аппарат. Ввод паро-жидкостиой сяеси с температурой 500-540 С осуществляется в верхнюю часть корпуса камера, а выход - снизу. Для уменьшения закоксовывания реакционной камеры кре КИНГ осуществляют селективно за счет силы тяжести жидкая часть опус кается быстрее, чем паровая. Время пребывания паровой фазы в камере составляет 100 с. Поэтому крекинг протекает в основном в паровой фазе, за счет чего образуется дополнительно 20-30 мас,% бензина. Уровень жидн Кости в камере поддерживают равным 20-30 см, что обеспечивает подпор на насос 1 . Недостатком известного устройства является низкая степень превращения реакционной массы, обусловленная высоким коксоотложением из жидкой фазы. Известен реактор термического кре кинга. Реактор термического крекинга тяжелых масел представляет собой сосуд, снабженный не менее чем одной трубой, часть которой находится в полости реактора, повторяя его конфи гурацию и снабжена форсунками для под чи газа или жидкости. Ввод трубы в реактор герметизирован. Герметизирую щий узел выполнен с возможностью вра щения трубы. Ввод сырья осуществляют . через штуцер, расположенный в верхней части реактора. Откладывающийся на стенках реактора кЬкс смывают струями нагретого, не подвергнутого крекингу тяжелого масла, подаваемого через форсунки на внутренние стенки реактора. Смесь кокса и масла стекает в нижнюю часть реактора в зазор между его стенкой и воронкой, расположенной в нижней части реактораj и Через патрубок выводят из реактора Продукты крекинга выводятся из реак-. тора через внутреннюю полость воронки 2, Однако известному устройству присущи цикличность работы реактора и невысокая надежность герметизирующего узла из-за поддержания в реакторе высоких температур (480-500°С5 и Г1авлёния. Известно также устройство для осуществления термического крекинга. Устройство представляет собой полый сосуд, например трубчатый змеевик с патрубками подвода сырья и отвода продуктов. Жидкое нефтяное сырье вво дят в поток горячих газообразных продуктов сгорания и смешивают их в устройстве таким образом,.чтобы каждый поток жидкого сырья был окружен защитншл слоем газа. Это способствует уменьшению коксоотложения в трубах. Линейная скорость защитного газа должна быть достаточной для повышения температуры До значений не ниже, чем у потока жидкости Сз . Недостатком известного устройства является высокое коксоотложение на . стенках реакИцонного сосуда, обусловленное тем, что при движении по коленам змеевика жидкостной и газовой потоки смешиваются, тем самым згшдатное действие газового потока.ослабевает . Известен аппарат, содержащий корпус с патрубками, перемешивакицее устройство и желобчатый коллектор14 J. Однако у известного устройства недостаточные эффективность и глубина процесса. Наиболее близким по- сути к изобретению является реактор, выполненный в виде цилиндрического корпуса, снаб/ женного Верхним и нижним опоками с крьш1Кс1Ми, в нижнем люке размещено распределительное устройство в виде горизонтального диск.а с отверстиями по Периферии, а распределительное устройство выполнено обтекаемой формы 151, Недостатками данного устройства являются закоксование реакционной камеры И малая глубина превращения продуктов Цель изобретения - увеличение глут бины превращения продуктов и уменьшейиё коксоо ложения на стенках камеры путем згициты ее поверхности га зовой плейкой. Поставленная цель достигается те что реактор, содержащий вертикальны корпус с Патрубками ввода и вывода .проду ктов и размещенное в нижней, ча ти корпуса над патрубком ввода продукта распределительное устройство, снабжен конусным обтекателем, разме щенным версцйн.ой вверх над входным патрубком, а распределительное устройство выполнено в виде колпака и соединенн61ю трубами с его верхней частью желобчатого коллектора, уста . нов ленного с койпаком соосно выпукл T6to ввверх. Реактор снабжен размещенной меж|{у .патрубком ввода и днищем конусИостью бверх конусной вставкой с за |вих ителем и размещенным над ним колпаком и жблобчатьо { коллек.тором кольцевым отбойником. На чертеже показан предлагае1«:1й реактор, общий вид, Регистор состоит из вертикального корпуса 1 циливдрической или трапеаиёвидной формы. Показана камера Цилиндрической форлш с нижним патруб ком 2 ввода нагретого до температу ры крекинга сырья и с верхним патруб ком 3 вывода прореагировавшего продукта. В нижней части корпуса 1 под входным патрубком 2 установлен колпак 4 а по периметру корпуса 1 с зазором с ним против колпака 4 и не ниже его уровня установлен желобчатый коллектор 5, соединенный с кол паком 4 трубчатой крестовиной б. Под колпаком 4 установлен конусный обтекатель 7, нижняя часть которого снаб жена конусным винтовым завихрителем jpasM HHbM В конусной части 9 входййго Патрубка 2, а на днище корпуса установлен кольцевой отбойник 10, который может быть перфорирован (не показано . При этом диаметр конусного обтекателя 7 не должен превышать диаметра колпака 4, а диагаетр колпа на-4 а диаметр кольцевого отбойника 10 не должен превышать диаметра желобчатого коллектора. Реактор работает следукядим образом. Парогазовая смесь нефтепродукта при температуре крекинга под избыточным давлением через входной патрубок 2 подается в корпус 1 реактора. Парогазовая проходит через конусный завихритель конусной части 9 патрубка 2 и, обтекая нижнюю часть конусного обтекателя 7, закручивается. Под действием центробежной силы жидкая часть отбра ялвается к стенкам реактора в виде воронки, радиально отбивается по днясцу корпуса 1 а паровая часть, крнцентрируясь по поверхности обтекателя 7, под нимается вверх и под действием эффекта падения на верхней конусной части этого обтекателя 7 обтекает его и концентрируется поя клапаном 4, При этом жидкая часть отбивается кольцевым отбойником 10, гасящим ее центробежную силу, и Всплывает вверх до noлнofч: заполнения реакционной камеЕ. Под действием изс лточного давления парогазовой смеси под клапаном 4 оиа по трубам к рестовины продавливается в желобчатый коллектор 5 и, згшолнив его, выбрасывается из-под него в виде круговой завесы на стенки корпуса 1, образуя парогазовую пленку по всей высоте корпуса 1, окывает верхнее днище и вместе с жидкими продуктами выво- дится из реакционной камеры через патрубок 3, , В случае избыто 1ного количества парогазовой сМесИ выброс ее может дополнительно осуществляться как через край желобчатого коллектора 5, Tai и через края колпака 4 в объем парожидкостнОй смеси, что не повлияет на обеспечение защитной парогазо- . вой завесы по стенкам корпуса 1, Целесообразно выполнение кольцевого отбойника 10 с перфорацией, что Практически не влияет на гашение центробежных сил жидкой фазы и в то же время обеспечивает омывание парами стенки реактора за отбойником. Предлагаемая конструкция реактора предотвращает коксоотложение на стей ках и способствует увеличений глубины превращения сырья за счет реакций крекинга, протекающих в жидкой фазе.

Авторы

Даты

1983-08-07—Публикация

1981-12-11—Подача