Изобретение относится к области машиностроения и может быть использовано в выхлопных системах двигателей внутреннего сгорания (ДВС), снабженных устройствами для очистки отработанных газов.

Известны нейтрализаторы отработанных газов ДВС, содержащие емкость с нейтрализующей жидкостью, соединенную с установленным вертикально перфорированным входным патрубком и с выходным патрубком, снабженным сепаратором (пат. ФРГ N 1601450, кл. F 01 N 3/04, 1972).

Недостаток указанного нейтрализатора - малое время контакта газа с нейтрализующей жидкостью, что снижает степень его очистки.

Известен также нейтрализатор газов двигателя внутреннего сгорания, содержащий емкость с нейтрализующей жидкостью, в которой установлена вертикальная труба с размещением в ней концентрично входным каналом, имеющим перфорированный участок, каплеотделитель, установленный у верхнего конца вертикальной трубы и выпускной патрубок.

Недостатки известной конструкции - сравнительно небольшая длина и малая продолжительность контакта газа с нейтрализующей жидкостью; значительный унос влаги из-за выхода газа и жидкости за каплеуловителем в виде смеси; быстрое насыщение нейтрализующей жидкости продуктами нейтрализации газа существенно снижает ее поглотительные способности, что при необходимости поддержания работоспособности нейтрализатора требует частой замены нейтрализующей жидкости и контроля за ее состоянием, т.е. ухудшает эксплуатационные характеристики устройства.

Цель изобретения - повышение эффективности очистки отработанных газов без увеличения размеров нейтрализатора.

Для достижения поставленной цели в нейтрализаторе отработанных газов двигателя внутреннего сгорания, содержащем емкость с нейтрализующей жидкостью, в которой установлена вертикальная труба с размещенным в ней концентрично входным каналом, имеющим перфорированный участок, каплеотделитель, установленный у верхнего конца вертикальной трубы, и выпускной патрубок, нейтрализатор дополнительно снабжен пленкообразователем, выполненным в виде кольца фигурного сечения, внешняя поверхность которого размещена с зазором с рабочей поверхностью каплеотделителя. Внутренняя поверхность фигурного кольца размещена с зазором относительно торца и внешней поверхности вертикальной трубы. Поперечное сечение зазора между рабочей поверхностью каплеотделителя и внешней поверхностью фигурного кольца сохранено постоянным, по крайней мере до сечения отстоящего от входа в этот зазор на 120-135о. Внешняя кромка каплеобразователя снабжена цилиндрической юбкой, нижний конец которой размещен выше поверхности нейтрализующей жидкости и снабжен струеформирующей насадкой, для чего нижний конец юбки разделен вертикальными прорезями на лепестки, из которых сформированы желобки с сечением в виде неполной окружности. В нижней части корпуса нейтрализатора, в зазоре между его вертикальными стенками и вертикальной трубой сформирована камера регенерирующего компонента, для чего зазор перекрыт горизонтальной перегородкой ниже уровня нейтрализующей жидкости. Пространство камеры связано с вышележащим объемом посредством патрубка, приемные отверстия которого размещены выше горизонтальной перегородки и ниже уровня поверхности нейтрализующей жидкости. Пространство камеры связано с зазором между вертикальной трубой и входным каналом посредством сквозных отверстий, выполняемых в нижней части стенок вертикальной трубы.

Оценивая существенность признаков, характеризующих заявленное решение, можно отметить, что неизвестны технические решения, в которых сходные признаки решают сходные функциональные задачи, что позволяет считать заявленное решение соответствующим критерию "Существенные отличия".

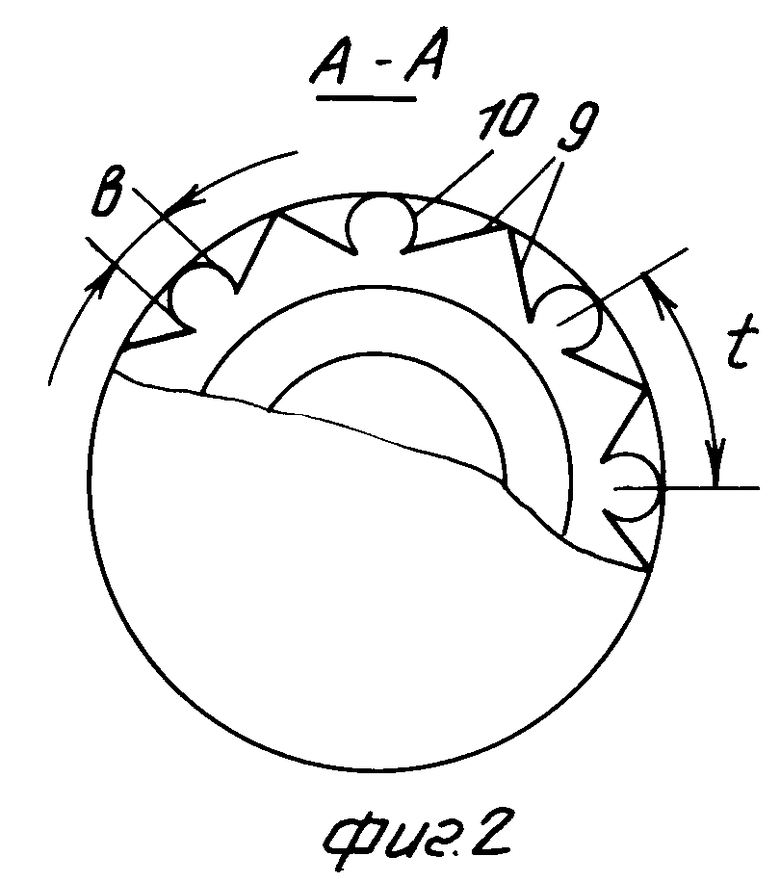

На фиг. 1 схематически показан нейтрализатор, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пленкообразователь, сечение.

Нейтрализатор содержит входной патрубок 1, размещенный внутри входного канала 2, в стенках которого выполнены отверстия 3. Рабочий канал 4 образован внутренней стенкой вертикальной трубы 5 и внешней стенкой входного канала 2. Отверстия 3 размещены ниже поверхности 23 нейтрализующей жидкости. Выпускное отверстие патрубка 1 размещено выше поверхности 23 нейтрализующей жидкости (на величину исключающую "попадание" этой жидкости в патрубок 1, при остановке двигателя, и выравнивании уровня жидкости внутри рабочего канала 4, входного канала 2 и корпуса 11). В верхней части вертикальной трубы 5 размещен пленкообразователь 6, выполненный в виде кольца фигурного сечения (поверхность кольца, обращенная к вертикальной трубе 5 выполнена Г-образной и размещена с зазором δ1, с торцовой поверхностью трубы 5 и с зазором δ2 с ее наружной поверхностью (фиг. 3). Поверхность кольца, обращенная к рабочей поверхности каплеотделителя 7, имеет обтекаемую, каплевидную форму. К внешней кромке каплеотделителя прикреплена цилиндрическая юбка, нижний конец которой имеет зазор l1, с поверхностью 23 жидкости. Величина этого зазора l1 определяется из выражения l1 ≥Gг / π˙d˙v, где Gг - расход газа, м/с; d - диаметр юбки, м; v = 3-5 м/с - скорость газа.

Площадь сечения зазора между внешней поверхностью кольца пленкообразователя 6 и рабочей поверхностью каплеотделителя 7 выполнена постоянной и равной площади сечения рабочего канала 4, по крайней мере, до сечения отстоящего на угол 120-135о от входа в этот зазор (на фиг. 3 - угол между сечениями а-а и с-с).

В нижней части юбки 8 оборудована струеформирующая насадка, для чего, в нижней кромке юбки выполнены продольные прорези 9, при этом, из лепестков (образовавшихся между соседними прорезями 9) сформированы округлые желобки 10 (путем загиба боковых краев лепестков вовнутрь юбки). Соотношение размеров загибов b t (шага прорезей между ними) определено выражением b = (0,2-0,3) . t.

Нижняя часть корпуса 11 отделена перегородкой 12 и представляет из себя камеру 13. В перегородке 12 выполнены отверстия, снабженные гидрозатворами 14, в качестве которых использованы патрубки, приемные отверстия которых выполнены в боковых стенках, при этом торцы патрубков перекрыты колпачками, кромки которых опущены ниже уровня приемных отверстий патрубков. В нижней части стенок вертикальной трубы 5 (и ниже отверстий 3 входного канала 2) выполнены отверстия 15. Выпускной патрубок 16 размещен в верхней части корпуса 11. Емкость 17 дополнительного объема рабочей жидкости снабжена загрузочной горловиной 22 и связана с верхней частью корпуса 11 (на уровне нейтрализующей жидкости в нем) посредством патрубка 18 с клапаном 19. Приемное отверстие сливного патрубка 20 размещено на уровне перегородки 12. Камера 13 и емкость 17 снабжены сливными патрубками 21.

Для подготовки устройства к работе камеру 13 заполняют через горловину гранулами регенератора размером 5-7 мм. В качестве регенератора используют реагенты, поглощающие соответствующие продукты, так для нейтрализации оксидов серы используют СaCO3. Емкость 17 заполняют нейтрализующей жидкостью (например, водой), после чего через патрубок 18 нейтрализующую жидкость перепускают внутрь корпуса 11 в объеме, соответствующем рабочему.

Устройство работает следующим образом.

Отработанные газы от двигателя внутреннего сгорания поступают по патрубку 1 во входной канал 2 и через отверстия 3 попадает в рабочий канал 4 ниже уровня поверхности 23 нейтрализующей жидкости, захватывает ее и движутся вверх по рабочему каналу 4 в виде двухфазной смеси. В верхней части рабочего канала 4 происходит разделение двухфазного потока с течением жидкости вверх в виде пленки по стенкам рабочего канала и газа между ними.

Пленкообразователь 6 переводит пленочное восходящее движение жидкости с внутренней стороны вертикальной трубы 5 на ее внешнюю сторону в виде нисходящего пленочного течения. Равенство площади сечения зазора между рабочей поверхностью каплеотделителя 7 и внешней поверхностью пленкообразователя (на участке от входа в этот зазор до сечения отстоящего от него на 120-135о), обеспечивающее постоянство сечения потока движущегося в этом зазоре, тем самым, обеспечивает сохранение восходящего пленочного течения жидкости по рабочей поверхности каплеотделителя 7 без срывов капель и волн с поверхности пленки жидкости. Это обеспечивает лучшую сепарацию потока и уменьшение его гидравлического сопротивления. Далее пленка жидкости переходит на внутреннюю поверхность юбки 8 и движется вниз в виде нисходящего пленочного течения.

Таким образом, совместное движение газа и жидкости в зазоре между внутренней поверхностью юбки 8 и внешней поверхностью вертикальной трубы происходит в виде нисходящей (по этим поверхностям) пленки жидкости и газового потока между ними. В этом канале, как и в рабочем канале 4, происходит интенсивный массообмен между жидкостью и газом с абсорбцией растворимых газов жидкостью и высаждением на ее поверхности твердых частиц.

Пленка жидкости, перемещающаяся по внутренней поверхности юбки 8 достигает струеформирующей насадки, где пленка преобразуется в струи, вытекающие из желобков 10, при этом шаг между струями составляет t. Тем самым предотвращается интенсивный унос жидкости и снижается сопротивление движению газового потока через зазор между нижней кромкой юбки 8 и поверхностью 23 нейтрализующей жидкости. Газ после очистки выбрасывается через патрубок 16, а нейтрализующая жидкость скапливается в нижней части корпуса 11 (над перегородкой 12). Отсюда через гидрозатворы 14 жидкость поступает в камеру 13, заполненную регенерирующим компонентом. Жидкость из нижней части камеры 13 (уже прошедшая регенерацию) выдавливается через отверстия 15 в рабочий канал 4 на повторное использование. Гидрозатвор 14 выполнен таким образом, чтобы нейтрализующая жидкость поступала в него из середины слоя жидкости, собранной над перегородкой 12. При этом, в камеру 13 не попадают частицы, плотность которых меньше плотности жидкости, собранные на поверхности слоя жидкости (например сажа). Также в патрубок 14 и в камеру 13 не попадают частицы, плотность которых больше плотности жидкости и осевшие на поверхности перегородки 12 (например, механические примеси, содержащиеся в топливе, окалина, продукты коррозии). Этим предотвращается загрязнение регенератора жидкости, сохраняется эффективность его работы. Периодический слив загрязненной жидкости из корпуса 11 производят через патрубок 20, при этом убирают только слой жидкости, покрывающий перегородку 12. Постоянный уровень жидкости в корпусе 11 обеспечивают поступлением ее из дополнительной емкости 17 через патрубок 18 с клапаном 19, который отсекает поступление воды в корпус 11 при заполнении емкости 17 через горловину 22, а также при верхней продувке корпуса 11 через патрубок 20 и осушение камеры 13 через патрубок 21.

Предлагаемое устройство позволяет увеличить длину, а соответственно, площадь и время контакта, т.е. совместного движения газа и жидкости: длина контакта, в зависимости от размеров рабочего канала 4, может быть увеличена в 1,5-1,8 раза, при этом площадь контакта увеличится в 2,0-2,5 раза. Этим достигается более высокая степень очистки газа без увеличения габаритных размеров устройства. Использование пленочного течения жидкости, применение сепарационного устройства на выходе из наружной трубы 8 уменьшают гидравлическое сопротивление устройства. Этот фактор очень важен для эффективной работы ДВС. Кроме того, улучшение сепарации газа позволяет также уменьшить габаритные размеры корпуса. Применение камеры 13 для нейтрализации жидкости повышает ее абсорбционные свойства, т.к. уменьшает насыщенность жидкости газом. Это также повышает степень очистки дымовых газов.

В результате можно заключить, что если использовать в качестве рабочей жидкости воду, то по растворимым в воде газам, оксиду серы и альдегидам эффективность очистки газов может составить 80-95%, а по саже и твердым частицам - 70-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2013579C1 |

| Жидкостной нейтрализатор отработавших газов двигателя внутреннего сгорания | 1986 |

|

SU1379470A1 |

| Жидкостной нейтрализатор отработавших газов двигателя внутреннего сгорания | 1986 |

|

SU1390392A1 |

| ГЛУШИТЕЛЬ-НЕЙТРАЛИЗАТОР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032816C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ И СТОЧНЫХ ВОД | 2008 |

|

RU2394773C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2392231C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2008 |

|

RU2393120C1 |

| Нейтрализатор отработавших газов двигателя внутреннего сгорания | 1980 |

|

SU987129A1 |

| Устройство для очистки газов | 1989 |

|

SU1681917A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

Использование: для очистки выхлопных газов. Сущность изобретения: нейтрализатор снабжен пленкообразователем и цилиндрической юбкой, охватывающей каплеотделитель. Нижний конец юбки выполнен с вертикальными прорезями в форме лепестков, образующими желобки с сечением в виде неполной окружности. Пленкообразователь выполнен в виде кольца фигурного сечения. Зазор между внешней поверхностью кольца и рабочей поверхностью каплеотделителя выполнен с постоянной площадью поперечного сечения на длину, составляющую 120 - 130° от торцовой поверхности выходной трубы. 1 з.п. ф-лы, 3 ил.

| Нейтрализатор отработавших газов двигателя внутреннего сгорания | 1975 |

|

SU538145A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1991-06-07—Подача