Изобретение относится к производству сосудов высокого давления, может быть применено в сосудах для хранения и перевозки сжатых, сжиженных и растворенных газов и может быть использовано в производстве баллонов высокого давления, устанавливаемых в порошковых огнетушителях для аэрирования и вытеснения порошковых составов.

Известны баллоны высокого давления по ГОСТ 949-73 "Баллоны стальные малого и среднего объема для газов на Рр ≅19,6 Мпа (200 кгс/см2)", которые включают корпус с внутренней конической резьбой в горловине и запорное устройство, выполненное в виде конической резьбовой пробки с вентилями.

Общим существенным признаком известного баллона с заявляемым является наличие корпуса с внутренней резьбой в горловине.

Выполнение запорного устройства в виде конической пробки, размещенной в горловине, позволяет надежно перекрыть канал возможной утечки среды. Однако для размещения конической резьбы в таком баллоне требуется наличие горловины с относительно массивной стенкой, а само нарезание резьбы является трудоемкой операцией, что не позволяет решить задачи снижения металлоемкости баллона и повышения его технологичности.

Способ изготовления корпуса такого баллона заключается в том, что получают тонкостенный стакан из трубной заготовки, образуют на открытом крае стакана горловину с внутренним цилиндрическим каналом и нарезают внутреннюю резьбу в горловине.

Общими существенными признаками аналога и заявляемого способа являются получение тонкостенного стакана, образование на открытом крае стакана горловины с внутренним цилиндрическим каналом и нарезание внутренней резьбы в горловине. При этом в процессе образования горловины стенки горловины интенсивно увеличиваются по толщине, что в свою очередь препятствует образованию канала как можно меньшего диаметра. А с точки зрения надежности работы баллона запираемое отверстие должно быть как можно меньшего диаметра.

Известен баллон чертежа Всесоюзного научно-исследовательского института горного дела (ВНИИГД), принятый в качестве прототипа. Согласно чертежу баллон содержит корпус с внутренней резьбой в горловине и запорное устройство, выполненное в виде штуцера с закрепленной в нем неподвижно мембраной. Штуцер имеет отверстие, через которое баллон наполняется газом. Запорное устройство содержит также уплотнение, назначение которого - предотвратить утечку газа через резьбовое соединение штуцера с горловиной. Наружная поверхность горловины баллона содержит резьбу для присоединения баллона. Известный баллон применяется в шахтном порошковом огнетушителе в качестве источника энергии для аэрирования и выброса порошкового состава.

Общими существенными признаками баллона, принятого в качестве прототипа, с заявляемым являются наличие корпуса с внутренней резьбой в горловине и запорного устройства с мембраной.

Известный способ изготовления корпуса баллона, следующий из чертежа ОПШ-10.080СБ и принятый за прототип, заключается в том, что из трубной заготовки получают стакан с дном сферической формы путем закатки одного из концов отрезка трубы. После чего образуют горловину со стороны края стакана с внутренним цилиндрическим каналом и нарезают резьбу в нем и вытачивают канавку под уплотнительное кольцо.

Общими существенными признаками прототипа и заявляемого способа являются получение тонкостенного стакана, образование на открытом крае стакана горловины с внутренним цилиндрическим каналом и нарезание внутренней резьбы в горловине.

Известные устройство и способ не могут обеспечить высокой надежности запорного устройства из-за того, что один канал возможной утечки среды надежно перекрыт мембраной, прикрепленной к штуцеру, а уплотнение другого канала (резьбового соединения) гораздо большего диаметра ненадежно, так как в результате действия рабочей среды контактное давление на уплотнительных поверхностях уменьшается за счет податливости резьбового соединения. Возможность получения внутреннего канала горловины как можно меньшего диаметра ограничена (чем меньше диаметр этого канала, тем надежнее запорное устройство баллона). В процессе обжатия горловины толщина ее стенок интенсивно растет и на каком-то этапе достигает такой величины, что дальнейшее ее сужение становится невозможным, т.е. получают внутренний канал недостаточно малого диаметра при толщине стенок горловины, значительно превышающей конструктивные требования, что является также и препятствием для получения баллона малой металлоемкости. Препятствует также получению баллона малой металлоемкости и необходимость наличия сравнительно массивного штуцера, назначение которого заключается не только в том, что он содержит мембрану, перекрывающую в нерабочем состоянии канал выхода рабочей среды, но и перекрывает возможный канал утечки рабочей среды через резьбовое соединение в горловине корпуса. Для выполнения последней функции штуцер содержит фланец, перекрывающий цилиндрический канал в горловине корпуса с возможностью прижатия уплотнительного кольца, что утяжеляет конструкцию. Конструкцией известного баллона обусловлен сложный процесс его перезарядки. Баллон срабатывает при нарушении целостности мембраны. При повторной зарядке баллона либо необходимо удалить мембрану, которая припаяна к штуцеру, либо поставить новый штуцер с мембраной, что приводит к излишним расходам латуни.

Задачей предлагаемого технического решения является повышение надежности и технологичности, а также снижение металлоемкости.

Решение поставленной задачи достигается тем, что в баллоне высокого давления, включающем корпус с внутренней резьбой и запорное устройство с мембраной, горловина корпуса выполнена с внутренним ступенчатым каналом, в котором запорное устройство размещено непосредственно за уступом канала. При этом на уступе ступенчатого канала расположен кольцевой выступ треугольного сечения, а запорное устройство выполнено в виде последовательно расположенных в канале горловины корпуса пластичной шайбы, мембраны, сухарика, прижатых к кольцевому выступу уступа резьбовой втулкой.

Заявляемый баллон имеет отличительные от прототипа признаки, достаточные во всех случаях, - выполнение горловины корпуса с внутренним ступенчатым каналом, размещение запорного устройства в канале непосредственно за уступом этого канала. Такие отличительные признаки, как наличие кольцевого выступа треугольного сечения на уступе канала, выполнение запорного устройства в виде последовательно расположенных в канале горловины корпуса пластичной шайбы, мембраны, сухарика, прижатый к кольцевому выступу уступа резьбовой втулкой, характеризуют заявляемое устройство в частном случае его выполнения.

Поставленная задача по повышению надежности и технологичности, снижению металлоемкости достигается также и тем, что способ изготовления корпуса баллона включает получение тонкостенного стакана, краю стенки которого на передней операции его формообразования придают толщину

t = t1.K, где t1 - толщина стенки горловины корпуса;

К = K =  - отношение среднего диаметра горловины к среднему диаметру остальной части корпуса, характеризующее степень обжатия горловины.

- отношение среднего диаметра горловины к среднему диаметру остальной части корпуса, характеризующее степень обжатия горловины.

Способ включает также образование горловины с внутренним цилиндрическим каналом любым из известных способов, например обжимом в матрице с образованием конического или сферического ската. После образования горловины получают сужение канала в ней со стороны сопряжения канала с остальной частью полости корпуса путем образования шейки на горловине. Шейку образуют любым из известных способов обработки металлов давлением, например обжатием радиально разъемной матрицей. Затем механической обработкой получают уступ с кольцевым выступом треугольного сечения и нарезают внутреннюю резьбу за уступом.

Заявляемый способ изготовления корпуса баллона имеет отличительные от прототипа существенные признаки, достаточные во всех случаях, - при получении тонкостенного стакана на последней операции его формообразования краю стенки стакана придают толщину t = t1 ˙ K, после образования горловины с внутренним цилиндрическим каналом получают сужение канала в ней со стороны сопряжения канала с остальной частью полости путем образования шейки на горловине; нарезание внутренней резьбы за уступом.

Выполнение канала горловины ступенчатым позволяет расположить запорное устройство с мембраной за уступом. Такое размещение способствует повышению надежности баллона, так как в этом случае канал утечки среды по сравнению с известным способом имеет малую площадь сечения, и, следовательно, воздействие среды на запирающее устройство минимально. Пластичная шайба, прижатая к уступу, позволяет компенсировать геометрические отклонения уступа от заданной формы и шероховатость его поверхности. Наличие кольцевого выступа треугольной формы дополнительно повышает герметичность стыка, гарантируя предотвращение утечки среды. Таким образом, другой возможный канал утечки среды - резьбовое соединение надежно изолирован, что позволяет не уплотнять резьбовое соединение и упростить конструкцию зажимного устройства (втулки), надобность во фланце, перекрывающем внутреннее отверстие в горловине и зажимающем уплотнительное кольцо, отпадает, что облегчает конструкцию. Таким образом, предлагаемая конструкция обеспечивает герметичность баллона и меньшую по сравнению с прототипом металлоемкость. Кроме того, предлагаемая конструкция обеспечивает удобство монтажа и демонтажа при многократном использовании. Действительно, при повторном использовании выбрасывается прорванная мембрана и заменяется новой.

Формообразование стенки края стакана перед образованием горловины толщиной t = t1 ˙ K способствует уменьшению металлоемкости корпуса по сравнению с прототипом, так как при этом формообразовывают горловину из металла, объем которого определяется конструктивным оформлением горловины.

Образование шейки на горловине позволяет получить канал ступенчатой формы, что увеличивает надежность баллона, так как возможный канал утечки среды имеет относительно меньшую площадь и позволяет обеспечить надежную герметизацию баллона.

Вышеуказанные отличительные признаки, отличающие заявленное техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники при изучении данной и смежной областей техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "новизна".

Исследуя уровень техники в процессе проведения патентного поиска по всем видам сведений, общедоступных в СССР и зарубежных странах, обнаружено, что заявляемое техническое решение явным образом не следует из известного, на сегодня существующего уровня техники, поэтому можно сделать вывод о соответствии заявляемого изобретения критерию "изобретательский уровень".

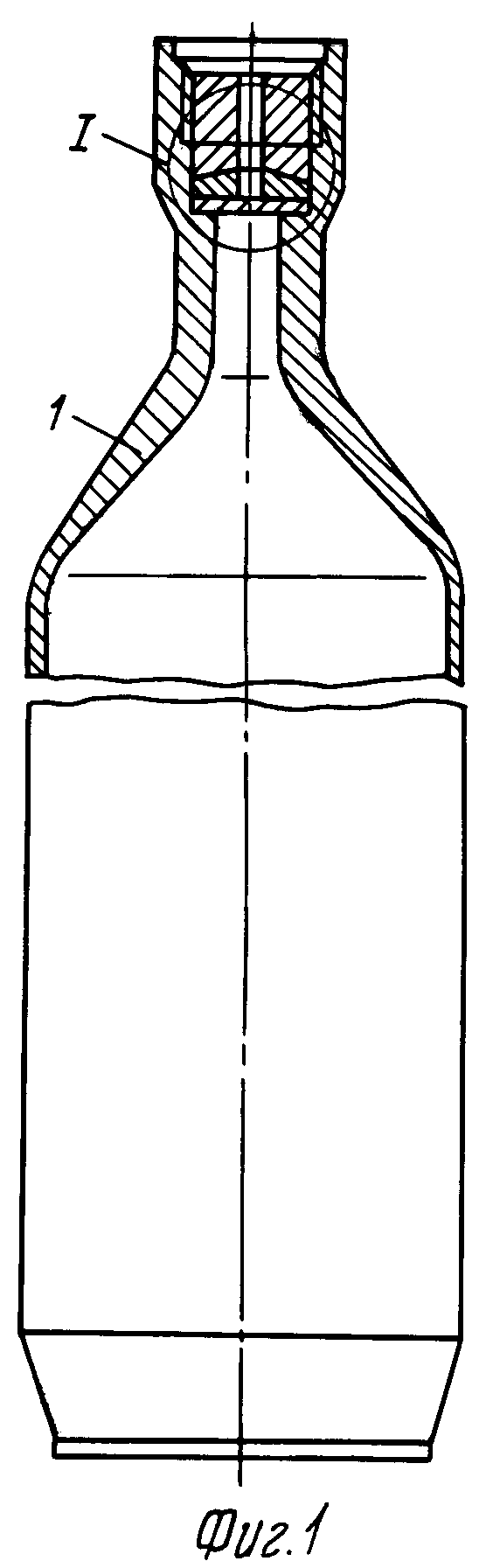

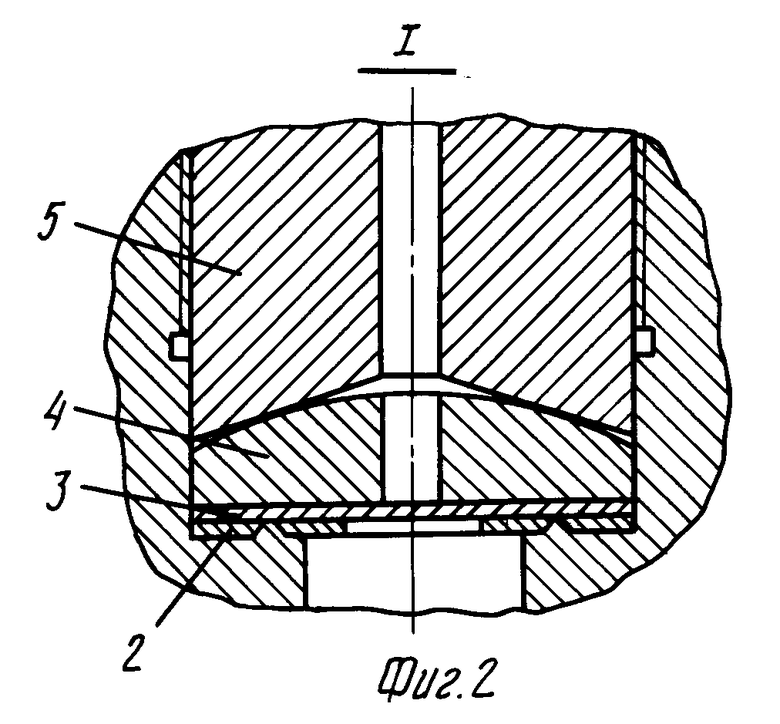

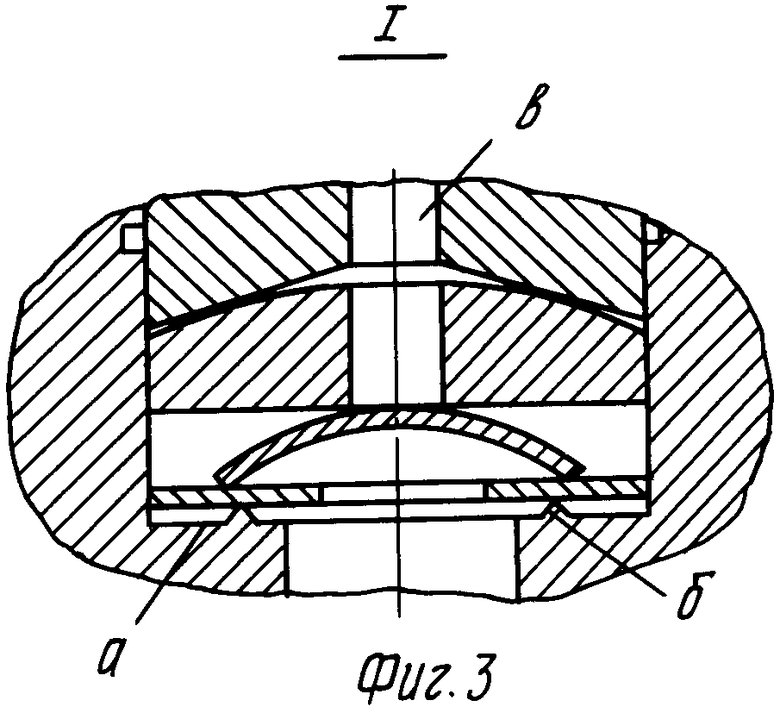

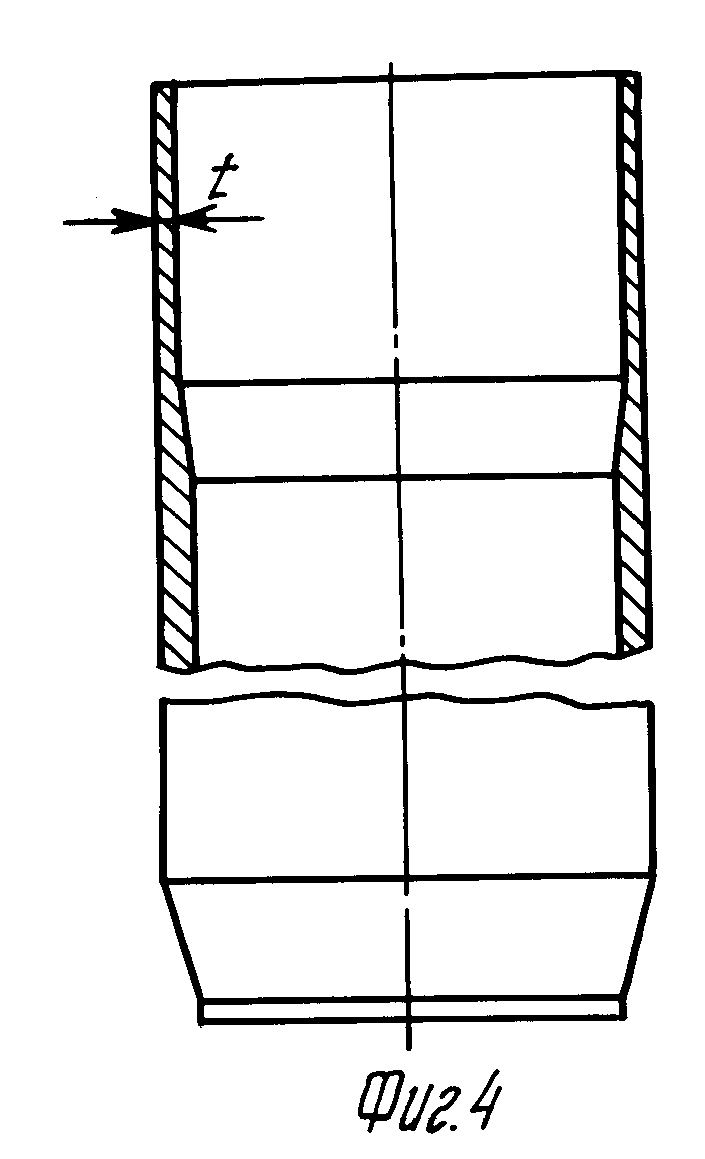

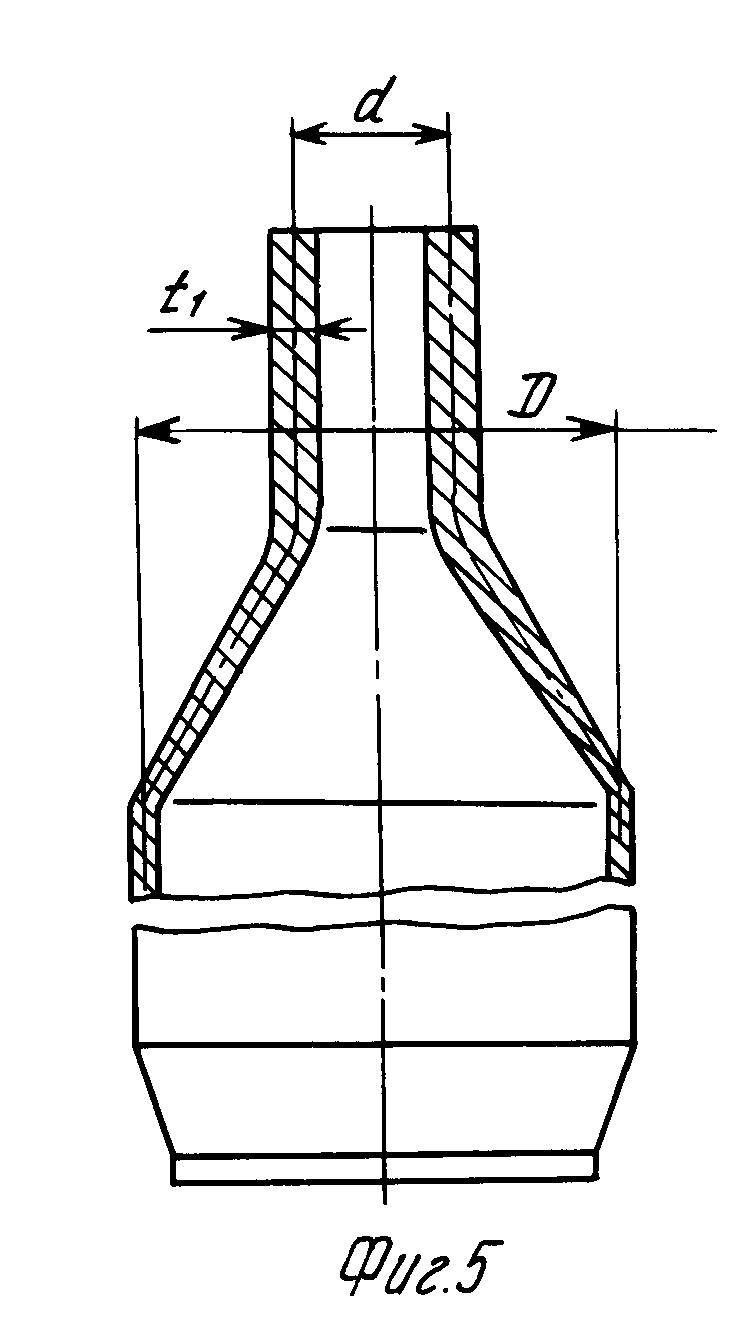

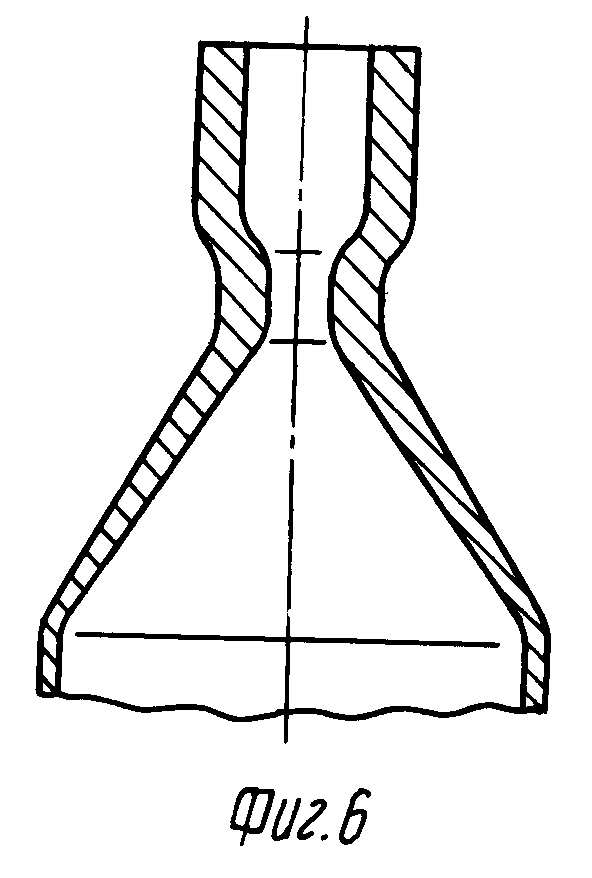

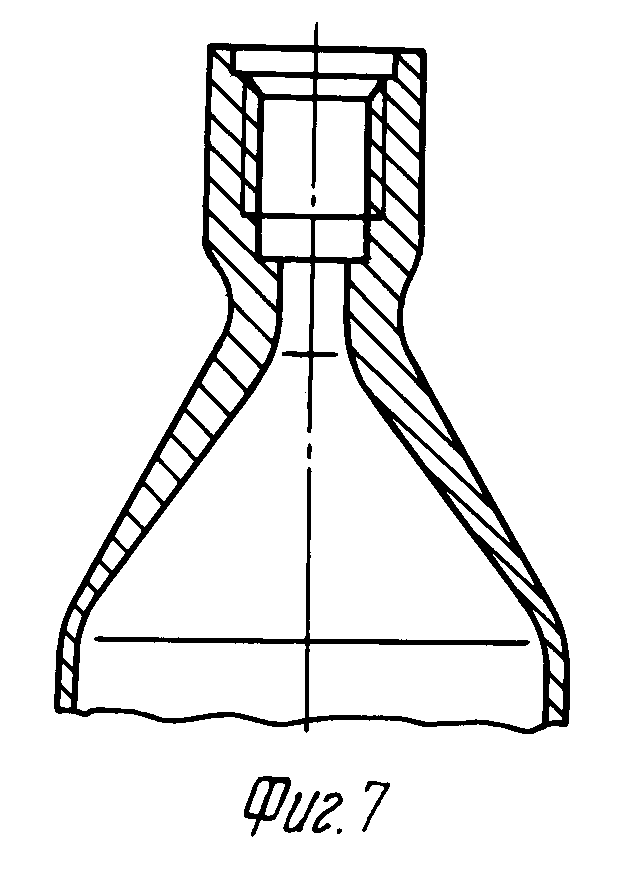

На фиг. 1 изображен баллон высокого давления; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - процесс зарядки баллона; на фиг. 4-7 -4 способ изготовления корпуса баллона.

Баллон имеет корпус 1, снабженный горловиной с внутренним ступенчатым каналом. На уступе а канала имеется кольцевой выступ б треугольного сечения. На уступе канала последовательно друг на друге расположены пластичная шайба 2, мембрана 3, сухарик 4, прижатые к уступу а резьбовой втулкой 5.

В процессе зарядки баллона среда, поступающая через канал в огибает изогнутую упругую мембрану, заполняя баллон. После зарядки затягивают поджимную втулку с определенным усилием, обеспечивая распрямление мембраны и вдавливание треугольного выступа в пластичную шайбу 2.

П р и м е р конкретного выполнения способа изготовления корпуса баллона высокого давления. Корпус для баллона объемом 0,2 л, заряжаемый сжатым воздухом под давлением 14,7 МПа (150 кгс/см2), изготавливали способом по предлагаемому изобретению. Штамповкой получали стакан. Последней операцией штамповки по получению стакана была вытяжка с утонением. При этом получали стакан с толщиной стенки 1,9-0,25 мм, край стакана утоняли до величины 1,4 мм путем применения вытяжного пуансона соответствующей конструкции (полуфабрикат изображен на фиг. 4). Затем обжимали утоненный край стакана, получая горловину с внутренним цилиндрическим каналом (фиг. 5), толщина стенки горловины t1 = 4 мм, средний диаметр горловины d = 14 мм, средний диаметр остальной части корпуса D = 40 мм. Толщина стенки края стакана связана с толщиной стенки горловины соотношением t = t1 ˙K, где K = K =  = 0,35 = 0,35. Потом сужали цилиндрический канал со стороны сопряжения канала с остальной частью полости корпуса путем образования шейки горловины (фиг. 6). Шейку образовывали, обжимая горловину радиально разъемной матрицей. Токарной обработкой образовывали уступ с кольцевым выступом и нарезали внутреннюю резьбу за уступом (фиг. 7).

= 0,35 = 0,35. Потом сужали цилиндрический канал со стороны сопряжения канала с остальной частью полости корпуса путем образования шейки горловины (фиг. 6). Шейку образовывали, обжимая горловину радиально разъемной матрицей. Токарной обработкой образовывали уступ с кольцевым выступом и нарезали внутреннюю резьбу за уступом (фиг. 7).

Таким образом, конкретные примеры выполнения устройства и способа позволяют сделать вывод о возможности осуществления изобретения.

Использование баллона высокого давления и способа изготовления его корпуса по сравнению с прототипом имеет следующие преимущества:

запираемое отверстие корпуса выполнено меньшего диаметра, что увеличивает надежность баллона, так как возможный канал утечки среды имеет относительно меньшую площадь;

внутренний канал горловины выполнен ступенчатым, что позволяет обеспечить надежную герметизацию баллона;

формообразование стенки края стакана перед образованием горловины толщиной t = t1˙K способствует уменьшению металлоемкости корпуса по сравнению с прототипом, так как при этом формообразовывают горловину из металла, объем которого определяется конструктивным оформлением горловины.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ДЛЯ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2022201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| ЗАПОРНО-ПУСКОВАЯ ГОЛОВКА ДЛЯ ПЕРЕНОСНОГО ОГНЕТУШИТЕЛЯ | 1994 |

|

RU2069578C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДЕСНЕВОГО КАНАЛА ЗУБНОГО ПРОТЕЗА | 2006 |

|

RU2318467C1 |

| Пневматическая мина нелетального действия | 2015 |

|

RU2617822C2 |

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ПРЕИМУЩЕСТВЕННО ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2414363C1 |

| УСТРОЙСТВО ГАЗОГОРЕЛОЧНОЕ | 2006 |

|

RU2321800C1 |

| УСТЬЕВОЕ ОБОРУДОВАНИЕ СКВАЖИНЫ "ПЕРМЬ" (ВАРИАНТЫ) | 2005 |

|

RU2269641C1 |

| БУРОВОЕ ДОЛОТО С СИСТЕМОЙ КОМПЕНСАЦИИ РАСХОДА СМАЗКИ В ОПОРАХ ШАРОШЕК | 2010 |

|

RU2445435C1 |

| СИФОННАЯ КЛАПАННАЯ ГОЛОВКА ДЛЯ ЕМКОСТИ С ГАЗИРОВАННЫМ НАПИТКОМ | 1997 |

|

RU2116537C1 |

Сущность изобретения: баллон высокого давления для хранения и перевозки сжатых, сжиженных и растворенных газов. Включает корпус, горловина которого выполнена с внутренним ступенчатым каналом, непосредственно за уступом которого имеется резьба и размещено запорное устройство. Запорное устройство может быть выполнено в виде последовательно расположенных пластичной шайбы, мембраны, сухарика, прижатых к уступу резьбовой втулкой. При этом уступ может быть снабжен кольцевым выступом треугольного сечения. Такая конструкция позволяет снизить металлоемкость баллона, повысить его надежность и технологичность. Способ изготовления корпуса такого баллона включает операции по получению тонкостенного стакана, на последней операции формообразования стакана краю стенки придают толщину t=t1·K, , где t1 - толщина стенки горловины корпуса; K=d/D - отношение среднего диаметра горловины к среднему диаметру остальной части корпуса. Затем образуют горловину с внутренним цилиндрическим каналом, сужают канал со стороны сопряжения канала с остальной частью полости корпуса путем образования шейки на горловине и нарезают внутреннюю резьбу за уступом. 2 с. и 1 з.п. ф-лы, 7 ил.

t = t1 · k,

где t1 - толщина стенки горловины корпуса;

k = d/D - отношение среднего диаметра горловины к среднему диаметру остальной части корпуса,

а после образования горловины получают сужение канала в ней со стороны сопряжения канала с остальной частью полости корпуса путем образования одним из методов обработки давлением, например, обжатием радиально разъемной матрицей шейки на горловине, а затем механической обработкой образуют уступ и нарезают внутреннюю резьбу за уступом.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-10-30—Публикация

1991-11-14—Подача