Изобретение относится к области производства тонкостенных металлических сосудов, нагруженных внутренним давлением, методами обработки металлов давлением.

Известен способ изготовления сосуда высокого давления [1] включающий штамповку стакана из заготовки-кружка и последующую раскатку стакана, при этом получают сосуд, дно которого по толщине значительно превосходит стенку. Это нерационально для сосудов, нагруженных внутренним давлением, так как дно таких сосудов несет нагрузку в два раза меньшую, чем стенка.

Известна заготовка [2] имеющая в сечении переменную толщину. Она выполнена с кольцевым утолщением в зоне сопряжения донной части вытягиваемого из нее полного изделия с его вертикальной стенкой. Центральная часть заготовки имеет толщину, равную толщине листовой заготовки, из которой штампуют заготовку, а ее периферийная зона выполнена уменьшающейся толщины в направлении от кольцевого утолщения к краю заготовки.

Такая заготовка неприменима для по-лучения сосудов с малым объемом металла в стенке, так как в этом случае она имеет периферийную зону малого размера и мало отличается от кружка, из которого можно получить стакан вытяжкой только при определенном соотношении диаметра кружка и диаметра получаемого из него стакана.

Изобретение решает задачу экономичного получения цельноштампованных металлических сосудов, нагруженных внутренним давлением, имеющих малый объем металла в стенках, из листового проката, выпускаемого отечественными металлургическими заводами.

Решение поставленной задачи достигается тем, что перед штамповкой стакана выполняют предварительную штамповку дна, получая без изменения диаметра заготовки полуфабрикат тарельчатой формы путем вытеснения из центральной части заготовки в периферийную избытка металла с образованием на внутренней стороне углубления, поверхность которого выполняют идентичной торцевой и тороидальной частям поверхности пуансона последующей штамповки стакана, и придания периферийной части заготовки с наружной стороны формы усеченного конуса, стакан штампуют путем комбинированной вытяжки, при этом коническую поверхность периферийной части полуфабриката совмещают с идентичной поверхностью рабочей части матрицы, а пуансон центрируют, совмещая его торцевую и тороидальную поверхности с соответствующими поверхностями углубления полу-фабриката, затем выполняют окончательную штамповку донной части.

Предлагаемый способ имеет отличительные от ближайшего аналога признаки, достаточные во всех случаях: выполнение перед штамповкой стакана предварительной штамповки дна и предварительной штамповки путем получения полуфабриката тарельчатой формы (предварительную штамповку выполняют без изменения диаметра заготовки); получение полуфабриката путем вытеснения металла из центральной части заготовки в периферийную; образование на внутренней стороне углубления, поверхность которого идентична торцевой и тороидальной частям поверхности пуансона последующей штамповки стакана; придание периферийной части заготовки с наружной стороны формы усеченного конуса; помещение заготовки в матрицу при штамповке стакана путем комбинированной вытяжки совмещением конической поверхности периферийной части полуфабриката с идентичной поверхностью рабочей части матрицы (пуансон центрируют, совмещая его торцовую и тороидальную поверхности с соответствующими углублениями полуфабриката); выполнение после этого окончательной штамповки донной части.

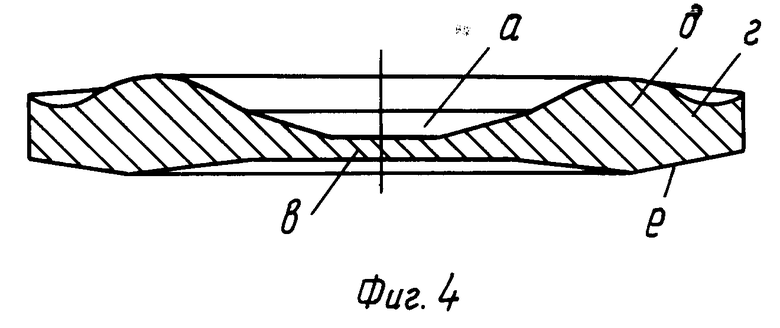

Решение поставленной задачи достигается также и тем, что заготовка комбинированной вытяжки стакана, выполненная с кольцевым утолщением и имеющая переменную в радиальном сечении толщину, выполнена в виде "тарелки" с углублением, поверхность которого соответствует торцевой и тороидальной поверхностям полости вытягиваемого из заготовки стакана, толщина дна "тарелки" меньше толщины ее периферийной части, кольцевое утолщение имеет место в периферийной части заготовки и выполнено плавно возрастающим по величине от края углубления до максимальной величины, а затем плавно уменьшающимся к краю заготовки, наружная поверхность периферийной части имеет форму усеченного конуса, диаметр меньшего основания которого не превышает диаметр вытягиваемого из заготовки стакана.

Предлагаемая заготовка для комбинированной вытяжки имеет отличительные от ближайшего аналога признаки, достаточные во всех случаях: выполнение заготовки в виде тарелки; выполнение углубления таким образом, что форма его повторяет форму торцевой и тороидальной поверхностей вытягиваемого из заготовки стакана; выполнение центральной части заготовки толщиной меньшей, чем толщина периферийной части; наличие утолщения на периферийной части; выполнение наружной поверхности в виде усеченного конуса, диаметр меньшего основания которого не превышает диаметр вытягиваемого из заготовки стакана.

Выполнение предварительной штамповки дна перед штамповкой стакана путем получения полуфабриката тарельчатой формы позволяет использовать для получения цельноштампованных сосудов, нагруженных внутренним давлением, листовой прокат из деформируемых сталей, выпускаемых отечественными металлургическими заводами. Сортамент листового проката из деформируемых сталей по толщине ограничен. Прокат таких сталей в интервале толщин 3-100 мм не производится. Прокат толщиной 3 мм и ниже дефицитен и дорогостоящ по сравнению с прокатом 10 мм и выше. Цельноштампованные сосуды, нагруженные внутренним давлением, в ряде случаев имеют малую металлоемкость стенок и, следовательно, для их изготовления из толстолистового проката требуется заготовка-кружок, отношение диаметра которого к диаметру вытягиваемого из него стакана мало. Поэтому из такой заготовки либо вообще невозможно вытянуть стакан, либо полученный стакан будет непригоден для дальнейшей обработки из-за косины и разностенности, что неизбежно из-за больших допусков на диаметр кружка. Предлагаемая заготовка и способ комбинированной вытяжки из нее позволяют избежать этого, так как помещение заготовки конической поверхностью периферийной части на коническую поверхность рабочего отверстия матрицы и совмещение пуансона вытяжки с углублением в заготовке не позволяют менять расположение заготовки относительно матрицы и пуансона в начальный момент вытяжки, что позволяет полу-чать качественный полуфабрикат. Такая заготовка и способ позволяют получать сосуды с наименьшим количеством операций, так как деформируется минимальное количество металла, потребного только для конструктивных и функциональных требований к сосудам.

Утонение центральной части заготовки путем вытеснения металла, излишнего при выбранной толщине кружка для образования донной части, и свободного истечения его с образованием кольцевого утолщения на периферии заготовки позволяют минимальным количеством операций формообразовать дно нужного профиля (тонкое в центре и утолщенное в местах соединения со стенкой).

Форма заготовки с наличием тороидальной поверхности углубления и конической поверхности наружной периферийной части позволяет иметь в месте сопряжения дна со стенкой вытягиваемого из заготовки стакана толщину, позволяющую не уменьшать несущую способность заготовки для вытяжки при ее утоненной центральной части.

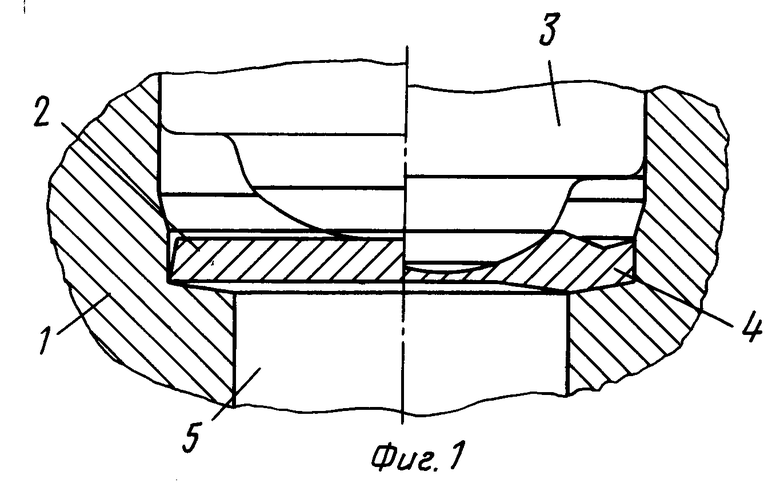

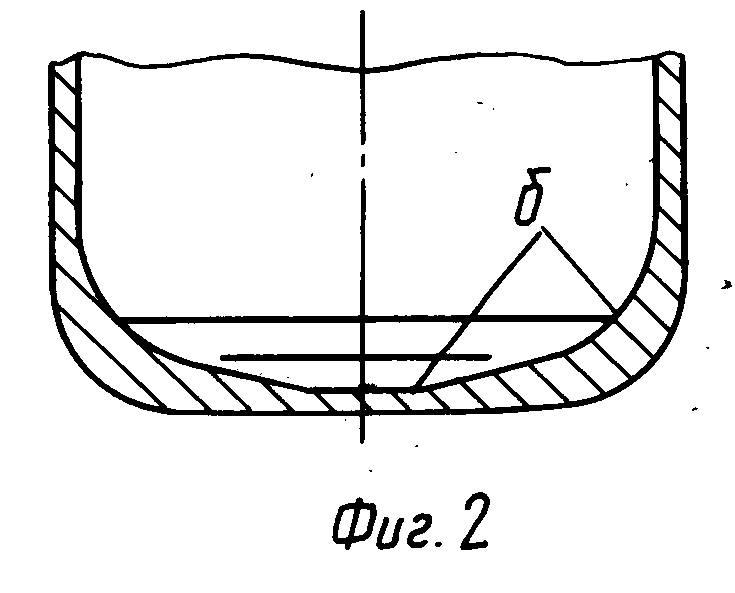

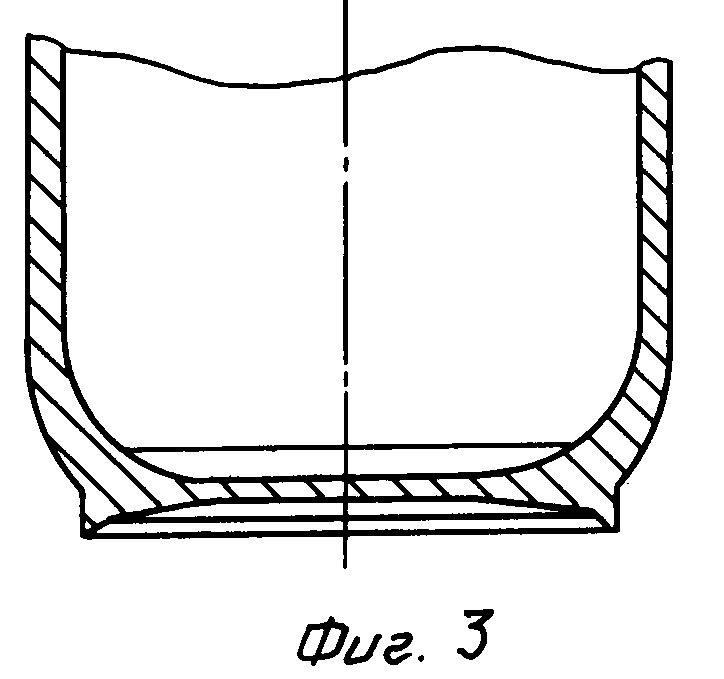

На фиг. 1, 2 и 3 в последовательности выполнения операций изображены полу-фабрикаты предварительной штамповки дна, комбинированной вытяжки и окончательной штамповки дна. Фиг. 1 поясняет способ получения полуфабриката тарельчатой формы.

В матрицу 1 помещают кружок 2 и, перемещая верхний пуансон 3 вниз, штампуют полуфабрикат 4. При этом нижний пунсон 5 установлен перед началом штамповки. При формообразовании полуфабриката утоняют центральную часть, вытесняя металл, который, свободно истекая, образует кольцевое утолщение на периферийной части заготовки.

На фиг.4 в разрезе изображена предлагаемая заготовка, имеющая углубление "а", поверхность которого по форме повторяет торцовую и тороидальную поверхности "б" вытягиваемого из заготовки полуфабриката (см. фиг.2). Дно тарелки "в" имеет толщину, меньшую толщины периферийной части "г". Периферийная часть заготовки имеет кольцевой выступ "д". Наружная поверхность периферийной части "е" выполнена в виде усеченного конуса.

При использовании предлагаемой заготовки для комбинированной вытяжки ее помещают в матрицу, совмещая ее поверхность "е" с соответствующей поверхностью рабочей части матрицы, а пуансон вытяжки совмещают с углублением в заготовке.

П р и м е р. Из кружка низкоуглеродистой стали диаметра 140 мм и толщиной 10 мм получали полуфабрикат в виде "тарелки" диаметра 140 мм, дно "тарелки" имело толщину 5,5 мм. Затем выполняли комбинированную вытяжку, получая стакан с толщиной стенки 4,4 мм, и выполняли окончательную штамповку донной части.

Полученные по предлагаемым способу и заготовке стаканы далее использовались для изготовления баллонов для хранения газа и в качестве корпусов в углекислотных огнетушителях.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ДЛЯ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2022201C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО КОРПУСА | 1991 |

|

RU2022200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛЬНОЙ ГОФРИРОВАННОЙ МЕМБРАНЫ | 2014 |

|

RU2576970C1 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| КОРПУС БАНКИ | 2011 |

|

RU2566941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

Изобретение относится к обработке металлов давлением. Сущность изобретения: способ изготовления изделий типа тонкостенного сосуда, нагруженного внутренним давлением, из круглой заготовки, включающий штамповку стакана с дном и формообразование горловины, при котором перед штамповкой стакана выполняют предварительную штамповку дна, получая без изменения диаметра заготовки полуфабрикат тарельчатой формы путем вытеснения из центральной части заготовки в периферийную избытка металла с образованием на внутренней стороне углубления, поверхность которого выполняют идентичной торцевой и тороидальной частям поверхности пуансона последующей штамповки стакана, и придания периферийной части заготовки с наружной стороны формы усеченного конуса. Стакан штампуют путем комбинированной вытяжки, при этом коническую поверхность периферийной части полуфабриката совмещают с идентичной поверхностью рабочей части матрицы, а пуансон центрируют, совмещая его торцевую и тороидальную поверхности с соответствующими поверхностями углубления полуфабриката, затем выполняют окончательную штамповку донной части. Заготовка для комбинированной вытяжки стакана выполнена в виде "тарелки" с углублением, поверхность которого соответствует торцевой и тороидальной поверхностям полости вытягиваемого из заготовки стакана, толщина дна "тарелки" меньше толщины ее периферийной части. В периферийной части заготовки имеет место кольцевое утолщение, которое выполнено плавно возрастающим по величине от края углубления до максимальной величины, а затем плавно уменьшающимся к краю заготовки. Наружная поверхность периферийной части заготовки имеет форму усеченного конуса, диаметр меньшего основания которого не превышает диаметр вытягиваемого из заготовки стакана. Технический результат - экономичное получение цельно-штампованных металлических сосудов, нагруженных внутренним давлением, имеющих малый объем металла в стенках. 2 с. п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заготовка для глубокой вытяжки | 1978 |

|

SU733796A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-08-14—Подача