Изобретение относится к охране окружающей среды, в частности к переработке твердых высокоактивных отходов путем включения их в металлические матрицы. Наиболее эффективно способ может быть использован на пунктах захоронения радиоактивных отходов при захоронении отработавших источников ионизирующего излучения.

Способы включения радиоактивных отходов высокого уровня активности в металлические матрицы уже известны.

Известен способ обработки высокоактивных отходов с последующим включением их в металлическую матрицу [1]. Сущность известного способа заключается в том, что кальцинированные или остеклованные радиоактивные отходы включают в металлическую матрицу в экранированном (снабженном радиационной защитой) металлическом контейнере с последующим направлением его на захоронение, причем подача матричного металла в контейнер осуществляется различными способами, одним из которых является заливка радиоактивных отходов расплавом матричного металла.

Недостатками данного способа являются радиационная опасность для обслуживающего персонала, невозможность увеличения удельной активности захораниваемого материала в объеме матрицы за счет опасности роста температуры матричного металлоблока.

Известен способ обработки радиоактивных металлов. Сущность способа заключается в плавлении нерастворимых частиц радиоактивных металлов на горячем слое порошка матричного металла или сплава до образования соединения металлов матрицы с радиоактивными металлами [2].

Недостатками данного способа являются радиационная опасность для обслуживающего персонала; повышенный унос радионуклидов в процессе плавления радиоактивных металлов; необходимость создания дополнительного изолирующего барьера вокруг матрицы с радиоактивными металлами, что снижает технико-экономические характеристики процесса; возможность загрязнения окружающей среды, обусловленная выщелачиванием радиоактивных металлов непосредственно с поверхности получаемого металлического блока.

Наиболее близким по технической сущности к заявляемому способу является способ фиксации отработавших источников ионизирующего излучения, помещенных в хранилище колодезного типа, путем порционной заливки их расплавом свинца или его сплавами в резервуаре хранилища, при этом включение их в металл проводят до полного заполнения объема резервуара хранилища [3].

Недостатками этого способа являются образование системы микротрещин в объеме матрицы на границе контакта слоев в результате порционной подачи расплава металла, что может привести к миграции радионуклидов в окружающую среду; контакт между фиксируемыми в матрице источниками ионизирующего излучения, что приводит к неравномерному распределению радиационных полей по высоте резервуара хранилища; улетучивание радионуклидов в окружающую среду за счет тепловых конвекционных потоков вследствие долговременного воздействия высоких температур на источники ионизирующего излучения при порционной подаче расплава металла.

Указанные недостатки приводят к снижению безопасности захоронения и возможности загрязнения окружающей среды радионуклидами.

Целью изобретения является повышение безопасности хранения металлоблока с фиксированными в нем радиоактивными отходами.

Цель достигается тем, что размещенные в резервуаре хранилища твердые высокоактивные отходы заливают расплавом, состоящим не менее чем из трех взаимно растворимых друг в друге видов металла и/или его сплавов, с плотностями равной, ниже и выше плотности фиксируемых в матрице отходов, при этом объем расплава компонента с плотностью, равной плотности отходов, берут на 20-50% больше объема отходов, определяемого по формуле

Vp≥ (1-b)h , где Vр - объем расплава металлического компонента с плотностью, равной плотности фиксируемых в матрице отходов или каждого вида отходов, входящих в захораниваемую группу отходов, см;

, где Vр - объем расплава металлического компонента с плотностью, равной плотности фиксируемых в матрице отходов или каждого вида отходов, входящих в захораниваемую группу отходов, см;

h - высота слоя отходов или каждого вида отходов, входящих в группу фиксируемых в металлической матрице, см;

D - диаметр резервуара хранилища, см;

b - коэффициент, показывающий долю объема, занимаемого группой отходов в одном слое, и температурой расплава на 200-250оС выше температуры самого тугоплавкого из всех входящих в расплав компонентов.

Если же в состав отходов входят отходы с разными плотностями, то в матричный материал помимо металлов с плотностями выше и ниже плотности отходов подбирают металлы с плотностями, равными плотностям отдельных видов отходов, при сохранении вышеуказанного требования объема расплава для каждого вида отходов.

Новым в заявляемом способе является использование не менее, чем трехкомпонентного металлического расплава, причем плотность одного из компонентов расплава равна плотности фиксируемых в нем отходов, а двух других - ниже и выше плотности отходов. При одновременном фиксировании в матричном материале нескольких видов отходов с разными плотностями в матричный материал подбирают такое количество металлов и/или сплавов с соответствующими плотностями, сколько видов отходов входят в состав фиксируемых в этом матричном материале отходов.

Новым также является и то, что объем расплава металла с плотностью, равной плотности соответствующего вида отходов, берут на 20-50% больше объема отходов данного вида, определяемого по формуле

Vp≥ (1-b)h , где Vр - объем расплава металлического компонента с плотностью, равной плотности фиксируемых в матрице отходов или каждого вида отходов, входящих в захораниваемую группу отходов, см;

, где Vр - объем расплава металлического компонента с плотностью, равной плотности фиксируемых в матрице отходов или каждого вида отходов, входящих в захораниваемую группу отходов, см;

h - высота слоя отходов или каждого вида отходов, входящих в группу фиксируемых в металлической матрице, см;

D - диаметр резервуара хранилища, см;

b - коэффициент, показывающий долю объема, занимаемого группой отходов в одном слое.

Указанные отличия обеспечивают не только взвешенное расположение отходов в расплаве металлического компонента с плотностью, равной плотности отходов, но и создают дополнительный барьер между слоями отходов и металлов с более высокой и более низкой плотностями, чем плотность отходов, которые после отверждения выступают как барьер, полностью предотвращающий контакт отходов с окружающей средой.

Превышение объема расплава на 20% обусловлено минимальным значением компонента, позволяющим создать условия для бесконтактного распределения отходов в объеме данного компонента и создания дополнительного слоя над отходами. Превышение объема расплава на 50% обусловлено экономической целесообразностью. Объем расплава компонента в интервале 20-50% определяется временем, необходимым для безопасного хранения отходов до их полного распада в случае полного разрушения дополнительного барьера за счет коррозии.

Новым также является то, что температура многокомпонентного расплава, используемого для заливки, должна быть выше температуры плавления самого тугоплавкого металла, входящего в матричный материал, на 200-250оС, так как это обеспечивает свободное проникновение расплава в отходы и приведение их во взвешенное состояние в соответствующем слое расплава.

Кроме того, проведение процесса фиксации будет зависеть от растворимости используемых металлов и/или сплавов. Если растворимость компонентов < 50%, то возможно их совместное плавление и подача в резервуар. Если растворимость компонентов матричной системы > 50%, необходимо осуществлять подачу компонентов в следующей последовательности: первоначально подают компонент с плотностью больше плотности самой тяжелой части твердых высокоактивных отходов, затем подаются части металлической системы с плотностями, соответствующими плотностям частей твердых высокоактивных отходов, начиная с тяжелого компонента, последней подается самая легкая часть многокомпонентной системы.

Фиксация отходов высокого уровня активности в такой многокомпонентной металлической системе обеспечивает после отверждения расплава с отходами многослойный металлоблок с физико-химическими параметрами, исключающими возможность разрушения, а также расслоение этого металлоблока в процессе хранения.

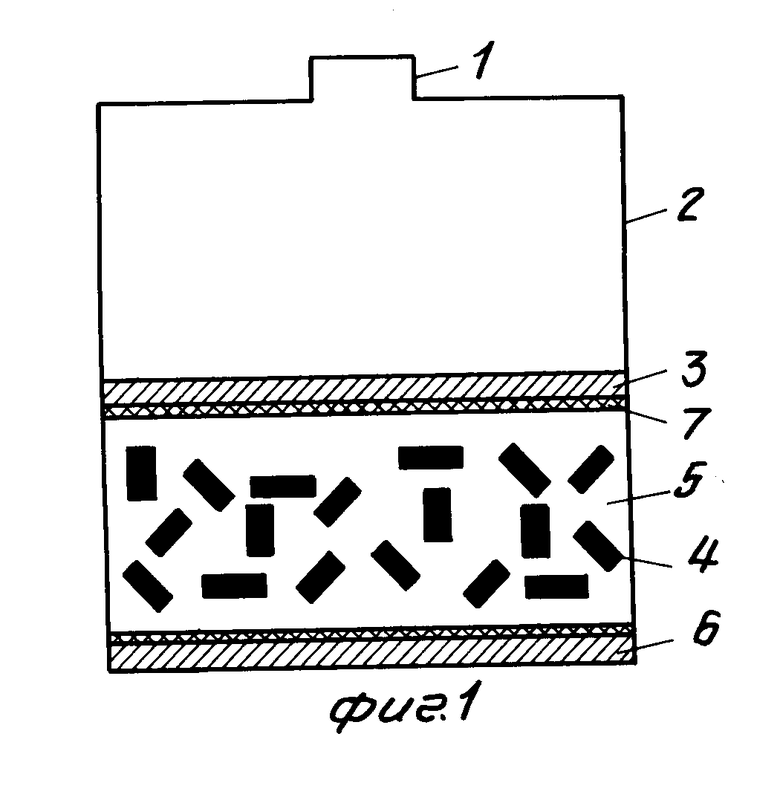

Предлагаемый способ иллюстрируется фиг.1. В хранилище 1 через загрузочную трубу 2 укладывают отходы 4 и подают расплавленную смесь, состоящую из трех компонентов 3, 5, 6 (компонентная металлическая система). Плотности компонентов металлической системы и отходов соотносятся следующим образом:

ρн.сл> ρср.сл>ρвер.сл, где ρ вре.сл - плотность компонента металлической системы, меньшая, чем плотность отходов;

ρср.сл>ρвер.сл, где ρ вре.сл - плотность компонента металлической системы, меньшая, чем плотность отходов;

ρ отх. - плотность радиоактивных отходов;

ρ ср.сл - плотность компонента металлической системы, равная плотности отходов;

ρ н.сл - плотность компонента металлической системы, большая, чем плотность отходов.

В процессе поступления расплава в хранилище происходит распределение расплава компонентов металлической системы в соответствии с плотностями, при этом расплав с ρ н.сл образует слой 6, с ρ ср.сл - 5, с ρ вер.сл - 3.

П р и м е р 1. В резервуар хранилища (скважину) с D = 4 дм, Н = 10 дм размещают партию отходов высокого уровня активности (отработавшие источники Со с d = 0,1 - 0,3 дм, h = 0,1-1,0 дм), высота слоя отходов h = 0,2-0,4 дм, суммарная активность 5-25 тыс. Ku. Плотность отходов равна  7,2 г/см 7,2 г/см. Затем на них подают расплав, состоящий из трех компонентов: Pb, Zn, Al. Плотность Pb > плотности Al, плотность Al < плотности Zn, а плотность Zn равна плотности отходов. Объем каждого вида расплава равен: расплав Al с плотностью, меньшей плотности отходов, -2-3 дм; расплав Pb с плотностью, большей плотности отходов, -2-3 дм; расплав Zn с плотностью, равной плотности отходов, -7-8 дм.

7,2 г/см 7,2 г/см. Затем на них подают расплав, состоящий из трех компонентов: Pb, Zn, Al. Плотность Pb > плотности Al, плотность Al < плотности Zn, а плотность Zn равна плотности отходов. Объем каждого вида расплава равен: расплав Al с плотностью, меньшей плотности отходов, -2-3 дм; расплав Pb с плотностью, большей плотности отходов, -2-3 дм; расплав Zn с плотностью, равной плотности отходов, -7-8 дм.

Взаимная растворимость компонентов друг в друге Al-Zn свыше 50%, следовательно, плавление и подача компонентов будут осуществляться раздельно, а компонентов Pb-Zn - меньше 50% следовательно, их можно подавать в виде смеси. Температура каждого компонента должна быть на 200-250оС больше температуры плавления.

После отверждения расплава с отходами получен трехслойный металлоблок, в котором слой с более высокой плотностью имеет высоту ≈ 0,15 дм, слой с более низкой плотностью ≈ 0,15 дм, и слой с отходами ≈ 0,5 дм. Превышение объема расплава компонента с плотностью, равной плотности отходов, составило 20% , при этом толщина слоя твердых растворов (фиг.1) составила ≈ 0,1 дм. При превышении объема компонента с плотностью, равной плотности отходов, на 50% объем данного компонента будет равен ≈ 10 дм, а толщина слоя твердых растворов ≈ 0,2 дм.

Так как компоненты данной системы обладают взаимной растворимостью друг в друге, то, следовательно, в процессе заливки высокоактивных отходов будет образовываться монолитный металлоблок со слоями твердых растворов, основанных на Al-Zn и Zn-Pb. Включение высокоактивных отходов в матрицу из Zn и барьеры в виде слоя твердых растворов Al-Zn и Al в верхней части и слоя твердых растворов Zn-Pb и Pb в нижней части металлоблока позволяют говорить об отсутствии условий для возникновения электрохимической коррозии между отходами и матрицей.

Если отходы имеют многокомпонентный состав, то для каждого вида отходов подбирают состав металлов или/и его сплавов с соответствующими плотностями, т. е. равными плотностям каждого вида отходов, и соответствующее количество металла (по объему для каждого вида отходов).

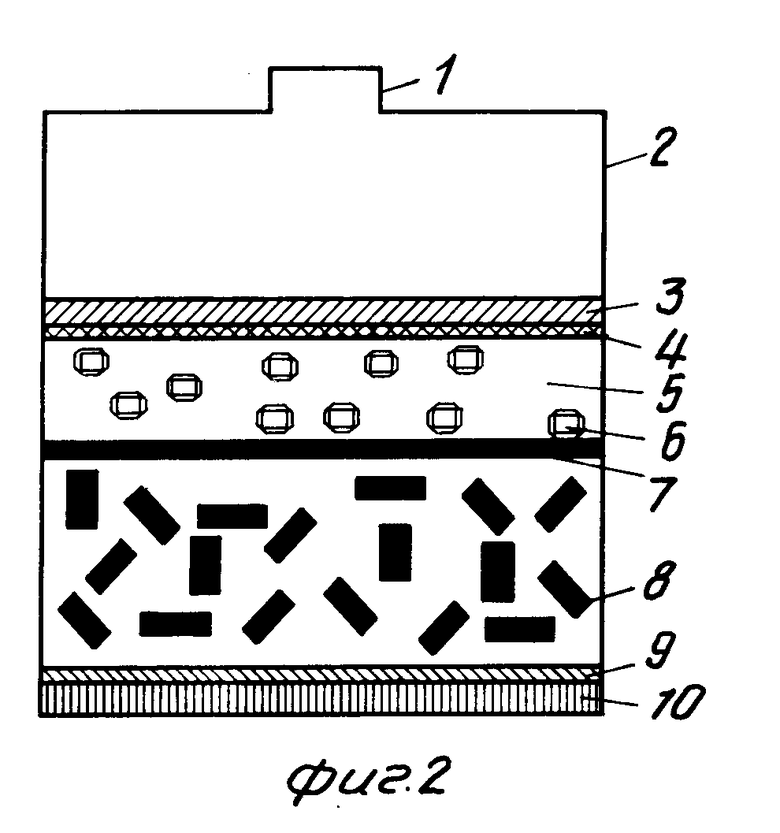

П р и м е р 2. В резервуар хранилища с D = 4 дм, Н = 10 дм размещают две группы отходов высокого уровня активности (отработавшие источники Со с d = 0,11-0,26 дм, h = 0,12-1,0 дм, ρ≈ 7,2 г/см; стеклогранулы ρ = 4,05 г/см), общей высотой слоя отходов h≈1 дм с суммарной активностью 5-25 т.Ku (фиг. 2). Затем на них подают расплав, состоящий из компонентов Pb-Zn с плотностью, большей плотности группы отходов ( ρ = 7,2 г/cм), металл Pb ( ρ = 11,3 г/см), компонент Zn с плотностью, равной плотности группы отходов ( ρ = 7,2 г/см). После этого осуществляют раздельную подачу следующих компонентов: 50% Al - 50% Cu компонент (сплав) с плотностью, равной плотности отходов (стеклогранулы ρ = 4,05 г/см), компонент Al ( ρ = 2,7 г/см) с плотностью, меньшей плотности группы отходов (стеклогранулы).

После отверждения получен металлоблок со слоями: Pb - 2-3 дм; Zn - 12 дм с включенными отходами одного вида ( ρ = 7,2 г/см); 50% Al - 50% Cu - 8 дм с включенными отходами второго вида ( ρ = 4,05 г/cм); Al - 2-3 дм.

Так как металлы взаиморастворимы друг в друге, то в конечном итоге получен цельнометаллический блок по типу "слоеного пирога" с дополнительными барьерами на наружных поверхностях и между слоями отходов.

Технико-экономическая эффективность заявленного способа заключается в создании цельнометаллического блока, состоящего из нескольких составных частей и позволяющего надежно и безопасно захоронить твердые высокоактивные отходы на время, необходимое для их распада; устранении контакта между отдельными элементами захораниваемых твердых высокоактивных отходов, т.е. создании дополнительного барьера для миграции радионуклидов из объема металлоблока; использовании ранее разработанной технологии, аппаратуры, установок; возможности использования различных сплавов и металлов; равномерном распределении твердых радиоактивных отходов по высоте объеме хранилища, т. е. уменьшении воздействия радиационных полей на матрицу металла, конструкционные элементы хранилища и т.д.

Таким образом, в результате осуществления предлагаемого способа получают блок, обладающий физико-химическими параметрами, удовлетворяющими безопасным условиям хранения радиоактивных отходов до их полного распада.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ХРАНЕНИЮ ШТУЧНЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2031461C1 |

| Способ захоронения твердых высокоактивных отходов в геологических формациях | 1990 |

|

SU1718671A1 |

| Устройство для переработки радиоактивных отходов | 1988 |

|

SU1538798A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1995 |

|

RU2084028C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ СУЛЬФАТСОДЕРЖАЩИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2065215C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В НЕОРГАНИЧЕСКИЕ МАТРИЧНЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2008733C1 |

| Устройство для включения высокоактивных источников ионизирующего излучения в металлические матрицы | 1986 |

|

SU1350663A1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ В ИНДУКЦИОННОЙ ПЕЧИ | 1992 |

|

RU2065214C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2079788C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 2003 |

|

RU2243609C2 |

Использование: способ включения твердых высокоактивных отходов в металлическую матрицу может быть использован на специализированных пунктах, занимающихя переработкой и/или захоронением отходов. Сущность изобретения: после размещения в емкости хранилища радиоактивных отходов их заливают металлическим расплавом, состоящим из компонентов, взаиморастворяющихся друг в друге, с плотностями, равными больше и меньше плотностей разных видов радиоактивных отходов, причем температура расплава на 200 - 250°С выше температуры самого тугоплавкого из всех входящих в расплав компонентов. После кристаллизации полученный металлоблок имеет параметры, удовлетворяющие его надежному хранению в течение времени полного распада радионуклидов. 2 ил.

СПОСОБ ВКЛЮЧЕНИЯ ТВЕРДЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ В МЕТАЛЛИЧЕСКУЮ МАТРИЦУ, заключающийся в размещении отходов в резервуаре хранилища, заливке их расплавом, отверждении расплава в резервуаре и последующем повторении этих операций до полного заполнения резервуара, отличающийся тем, что используют расплав взаиморастворяющихся друг в друге металлов с плотностями выше и ниже плотности отходов, в который дополнительно включают взаиморастворяющийся или способный образовывать с компонентами расплава твердые растворы металлический компонент с плотностью, равной плотности отходов, или группу металлических компонентов с плотностями, равными плотностям разных видов отходов, включенных в металлическую матрицу, при этом объем расплава дополнительного металлического компонента или металлических компонентов, входящих в группу, берут на 20 - 50% больше объема отходов в соответствии с соотношением

Vp≥ (1-b)h

где Vр - объем расплава металлического компонента с плотностью, равной плотности фиксируемых в матрице отходов или каждого вида отходов, входящих в захораниваемую группу отходов, см3;

h - высота слоя отходов или каждого вида отходов, входящих в группу фиксируемых в металлической матрице, см;

D - диаметр резервуара хранилища, см;

b - коэффициент, показывающий долю объема, занимаемого группой отходов в одном слое,

при этом заливку осуществляют расплавом, температура которого на 200 - 250oС выше температуры самого тугоплавкого из всех входящих в расплав компонентов.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ захоронения отработавших высокоактивных источников ионизирующего излучения | 1984 |

|

SU1184382A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-30—Публикация

1991-11-25—Подача