Изобретение относится к технологическому оборудованию для подачи лент или полотнищ гибкого упругого материала, а именно к роликовому конвейерному транспорту, и может быть использовано в любой отрасли промышленности, в частности в устройствах транспортирования фотоматериалов в проявочных машинах.

Из известных устройств для подачи длинномерного материала наиболее близким к заявленному устройству по технической сущности является устройство, описанное в патенте [7] и выбранное в качестве прототипа. Устройство содержит по меньшей мере два эквидистантно расположенных рольганга, ролики которых установлены с зазором, с возможностью вращения с идентичными линейными скоростями и с противоположными направлениями для смежных рольгангов. Соседние параллельные прямолинейные ряды роликов расположены с частичным пространственным перекрытием, обусловленным расположением их роликов в шахматном порядке.

Транспортируемый материал, введенный между роликами смежных рольгангов, в силу их частичного пространственного перекрытия принимает волнообразную форму и удерживается в устройстве за счет своей упругости и трения о поверхность роликов. При вращении роликов с одной линейной скоростью транспортируемый длинномерный материал волнообразно перемещается между прямолинейными рольгангами.

Устройство в таком выполнении позволяет подавать длинномерный материал любой толщины без зажимов его парами транспортирующих роликов и без трения его поверхностей о неподвижные направляющие элементы, что создает условия щадящего транспортирования.

Однако при расположении роликов в шахматном порядке и при относительно плотной их упаковке в рольгангах, обеспечивающей надежное транспортирование материала, пространственное перекрытие соседних рядов роликов невелико (не более 0,2.R, где R - радиус ролика). Соответственно невелика и амплитуда волнообразной траектории транспортирования материала, что для материалов с низкой упругостью может оказаться недостаточным для их надежной подачи. Это, в частности, и имеет место при транспортировании фотобумаг на непластиковой (бумажной) подложке в роликовых устройствах фотообработки.

Цель изобретения - повышение тяговой способности устройства, улучшающей транспортирование материала, и улучшение доступа обрабатывающего раствора к транспортируемому материалу, повышающего качество его обработки в растворе.

Для этого в устройстве для подачи длинномерного материала, содержащем по меньшей мере два эквидистантно расположенных рольганга, ролики которых установлены с зазором, с возможностью вращения с идентичными линейными скоростями и с противоположными направлениями для смежных рольгангов, согласно изобретению ролики каждого рольганга расположены вдоль него волнообразно.

Кроме того, ролики каждого рольганга объединены в соответствующие длине их полуволны группы, по меньшей мере двухэлементные, а в пределах одной группы расположены идентично.

Ролики каждого рольганга объединены в соответствующие длине их волны трехэлементные группы, в пределах каждой из которых два ролика расположены идентично, а третий ближе к смежному рольгангу. При этом соответственные ролики групп смежных рольгангов установлены вдоль них со смещением друг относительно друга, равным половине длины волны.

Соответственные ролики или группы роликов разных рольгангов размещены вдоль них послойно и установлены в смежных слоях со сдвигом друг относительно друга, не превышающим радиуса ролика.

Благодаря волнообразному расположению роликов каждого рольганга и принципиальной неограниченности амплитуды волнообразных рольгангов, для материалов даже с самой низкой упругостью могут быть заданы такие параметры их волнообразной траектории движения, при которых недостаток упругости материала будет скомпенсирован избытком его деформации (изгиба), что обеспечивает хорошее сцепление материала с роликами и надежную его подачу в устройстве. Даже если конкретная форма выполнения устройства предполагает размещение на длине полуволны рольганга только одного ролика, то и в этом случае амплитуда волнообразной траектории материала, идентичная сдвигу роликов в смежных слоях, соответствующему в частности радиусу (R) ролика, в пять раз превышает соответствующую амплитуду 0,2˙R для устройства-прототипа. При увеличении количества роликов на длине полуволны рольганга эта амплитуда может быть соответственно увеличена еще в несколько раз.

Далее, благодаря послойному размещению роликов (в отличие от шахматного порядка в устройстве - прототипе), а также благодаря объединению роликов каждого рольганга в группы с идентичным их расположением в пределах группы уменьшается плотность заполнения тракта транспортирования материала роликами и соответственно увеличивается плотность его заполнения обрабатывающим раствором, что устраняет проявление отрицательного эффекта "голодного" проявления материала.

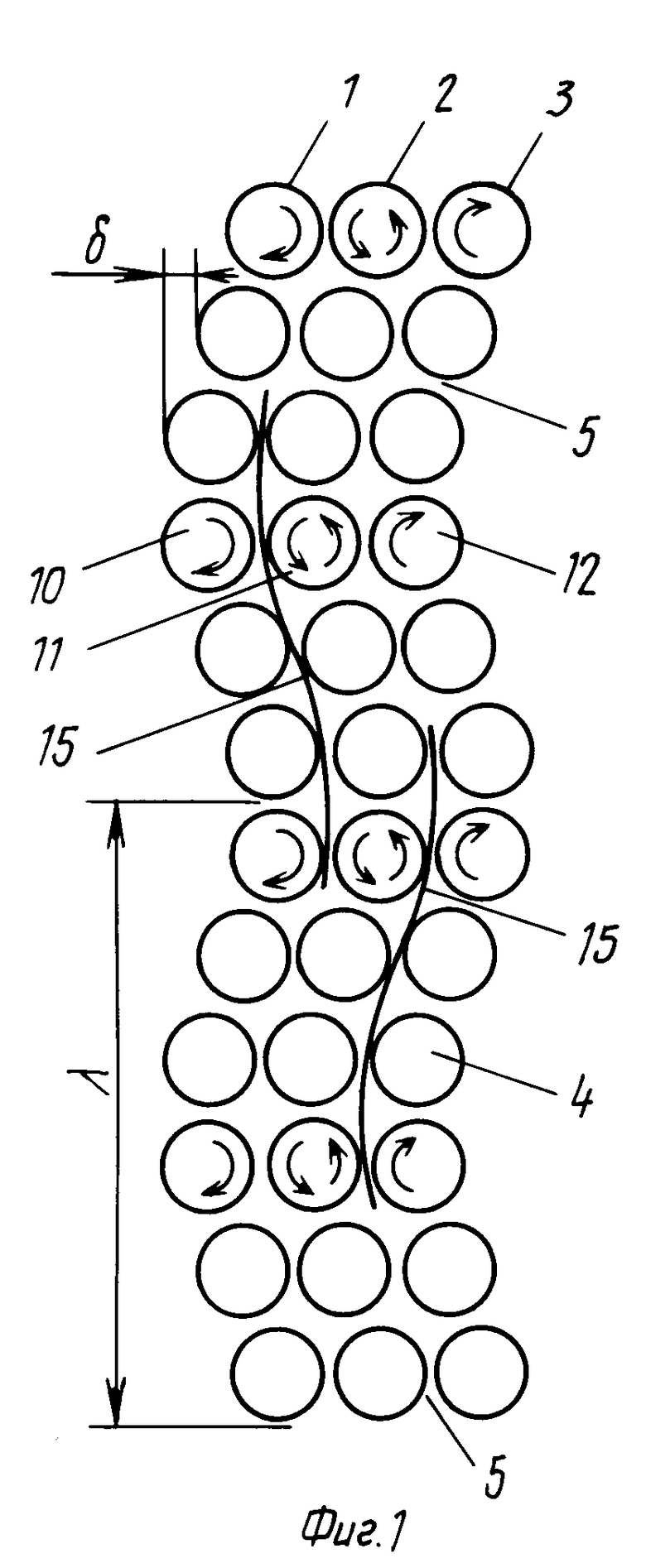

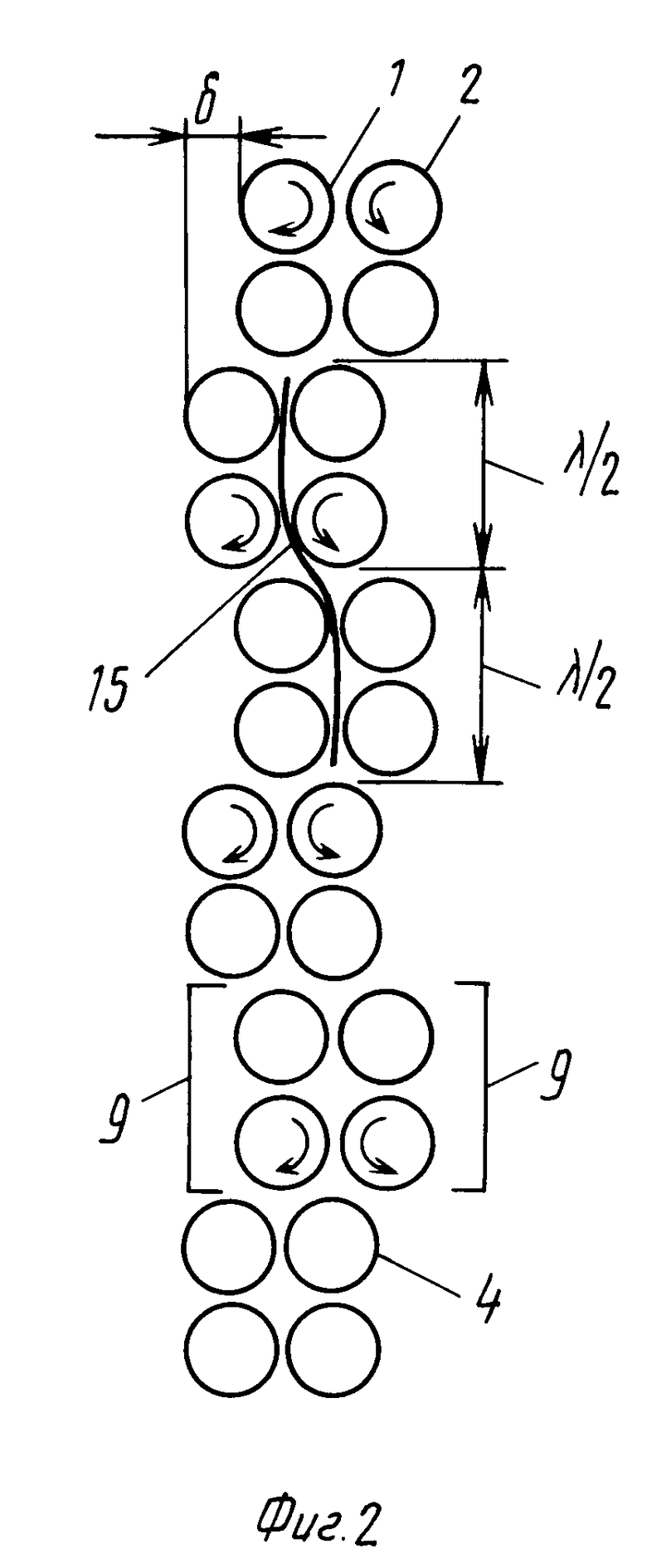

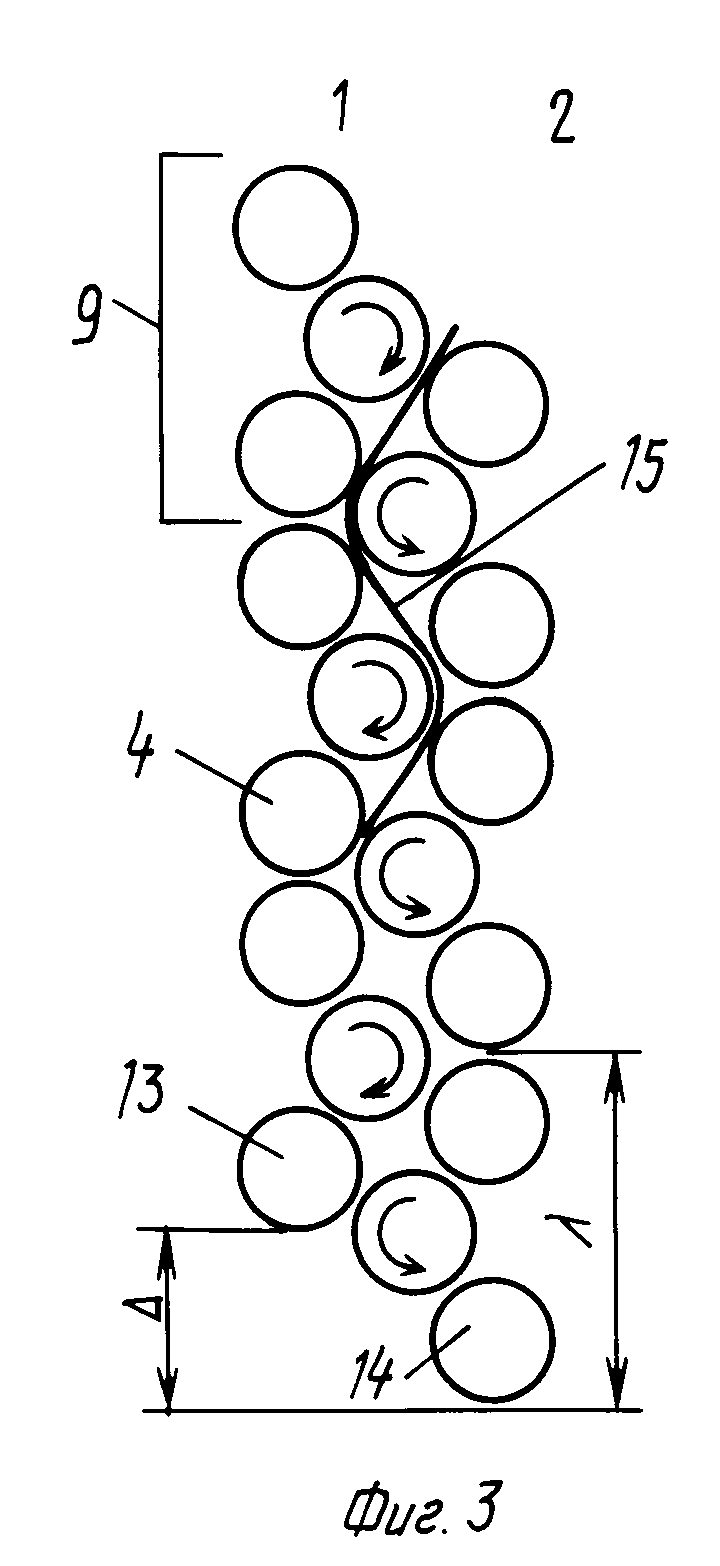

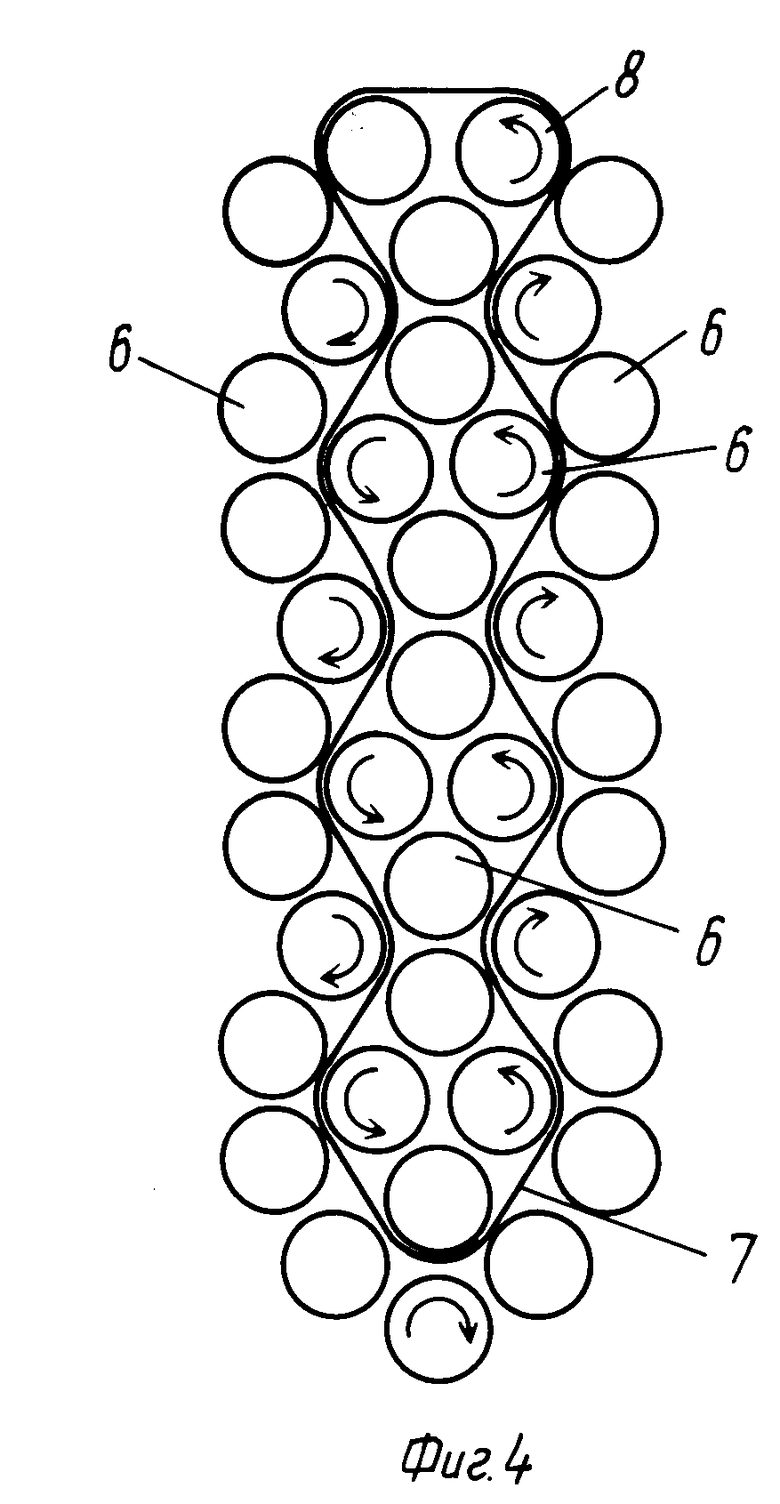

На фиг.1 изображено предлагаемое устройство, содержащее три рольганга в виде "гладкой волны" с послойным расположением роликов в них, фрагмент; на фиг. 2 - то же, вариант с двумя рольгангами со ступенчатой конфигурацией волны, с двухэлементными группами роликов и с идентичным расположением роликов в группе; на фиг.3 - вариант выполнения устройства с двумя рольгангами с зигзагообразной конфигурацией волны, с трехэлементными группами роликов и с относительным смещением соответственных роликов разных рольгангов, фрагмент; на фиг.4 - кинематическая схема передачи движения роликам посредством гибкого элемента в устройстве с U-образным трактом транспортирования и с трехэлементными группами роликов, установленными со смещением для разных рольгангов.

Устройство для подачи длинномерного материала содеpжит корпус и размещенные в нем по меньшей мере два эквидистантно расположенных рольганга 1 и 2. Количество рольгангов в устройстве и их форма могут быть различными. В частности в устройстве, изображенном на фиг.1, имеется еще рольганг 3, эквидистантно расположенный относительно рольгангов 1 и 2. Ролики 4 рольгангов 1-3 являются ведомыми и установлены с возможностью вращения на подшипниках скольжения в боковинах рольгангов или стенках корпуса. Ролики 4 рольгангов 1-3 установлены с зазором 5 относительно друг друга и с возможностью вращения с идентичными линейными скоростями с противоположными направлениями для смежных рольгангов 1, 2 и 2, 3. Для этого на валах роликов 4 установлены и жестко закреплены на них идентичные зубчатые колеса 6, расположенные в одном слое или сгруппированные послойно в нескольких параллельных плоскостях. При этом на валу каждого ролика установлено только одно зубчатое колесо 6. Все зубчатые колеса 6 в каждом слое установлены с возможностью их постоянного взаимодействия (зацепления) только с автономным бесконечным гибким элементом 7, кинематически связывающим их между собой и с автономным ведущим зубчатым колесом 8. Зубчатые колеса 6 и 8 взаимодействуют друг с другом таким образом посредством гибкого элемента 7. Внутренняя ветвь гибкого элемента 7 размещена между зубчатыми колесами 6 и 8 разных рольгангов и находится в непосредственном зацеплении с ними. Гибкий элемент 7 выполнен в виде зубчатого ремня с зубьями на его внешней и внутренней поверхностях или в виде ремня с цилиндрическими отверстиями, в которые входят зубья зубчатых колес 6 и 8, или, наконец, в виде цепи двустороннего перегиба. Ролики 4 (фиг. 1) каждого из рольгангов 1-3 расположены вдоль него волнообразно, причем в этом варианте рольганг выполнен в виде "гладкой волны", направленной вдоль его продольной оси. Длина λ и форма волны роликов 4 могут быть произвольными.

В частности в другом варианте конструктивного исполнения (фиг.2) конфигурация волн ступенчатая, а ролики 4 каждого рольганга 1 и 2 объединены в соответствующие длине их полуволны  группы 9. Группы 9 роликов 4 являются по меньшей мере двухэлементными. Ролики 4 в пределах одной (каждой) группы 9 расположены идентично.

группы 9. Группы 9 роликов 4 являются по меньшей мере двухэлементными. Ролики 4 в пределах одной (каждой) группы 9 расположены идентично.

При этом соответственные ролики 10-12 (фиг.1) разных рольгангов 1-3 или соответственные группы 9 роликов (фиг.2) разных рольгангов 1 и 2 размещены вдоль них послойно и установлены в смежных слоях со сдвигом δ друг относительно друга, не превышающим радиуса ролика.

В третьем варианте конструктивного исполнения устройства конфигурация волны зигзагообразная, а ролики 4 (фиг.3) каждого рольганга 1 и 2 объединены в соответствующие длине их волны λ трехэлементные группы 9. В пределах каждой группы 9 два ролика (в данном случае крайние) расположены идентично относительно смежного рольганга 1, а третий ролик (средний) - ближе к смежному рольгангу 1. При этом соответственные ролики 13 и 14 групп 9 смежных рольгангов 1 и 2 установлены вдоль них со смещением Δ друг относительно друга, равным половине длины волны (( )).

)).

Форму волны, ее амплитуду и длину выбирают в каждом конкретном устройстве в зависимости от упругости транспортируемого материала 15.

Каждая пара 1, 2 и 2, 3 смежных рольгангов 1-3 предназначена для транспортирования длинномерного материала 15 в одном определенном направлении.

Устройство для подачи длинномерного материала работает следующим образом.

При включении привода ведущее зубчатое колесо 8 получает вращение и приводит в движение гибкий элемент 7 посредством зубьев на его поверхностях или выполненных в нем цилиндрических отверстий, который входит в зацепление с зубчатыми колесами 6 роликов 4. На роликах 4 возникает крутящий момент, вызывающий их вращение. При передаче крутящего момента зубчатым колесам роликов смежных рольгангов 1, 2 и 2, 3 они, будучи расположенными по разные стороны от гибкого элемента 7, получают вращение в разных направлениях.

Транспортируемый длинномерный материал 15 заправляется в пространство между первой парой роликов 4 смежных рольгангов 1 и 2 и проталкивается немного вперед. Между материалом 15 и роликами 4 в местах их контакта возникает сила трения, увлекающая материал 15 во внутреннее пространство смежных рольгангов 1 и 2. Возникающий при этом волнообразный изгиб гибкого упругого материала 15 увеличивает силу нормального давления материала на транспортер и, следовательно, при постоянной упругости материала 15 - силу трения покоя, действующую на материал 15 со стороны роликов 4. При любой упругости гибкого длинномерного материала 15 может быть выбрана такая величина амплитуды его волнообразного движения, при которой полностью обеспечивается необходимое прижатие материала 15 к роликам 4, достаточное для его транспортирования.

Транспортирование длинномерного материала 15 вверх осуществляется между рольгангами 2 и 3. Изменение направления движения материала 15 на 180о производится при помощи любого известного поворотного устройства.

Устройство по второму варианту его выполнения (фиг.2) работает аналогично. Однако объединение роликов 4 рольгангов 1 и 2 в группы 9, по меньшей мере двухэлементные, позволяет направлять материал 15 на выходе из предыдущей группы 9 перпендикулярно последующей группе 9, что, в свою очередь, позволяет надежно транспортировать устройством с максимальным относительным сдвигом групп 9, равным радиусу ролика 4, даже низкоупругий материал 15.

Устройство по третьему варианту его выполнения (фиг.3) работает также аналогично. Но в силу наименьшего значения длины волны λ каждого рольганга 1 и 2 оно позволяет на длине материала 15 иметь наибольшее количество его изгибов, что, в свою очередь, позволяет при этом же значении амплитуды волны увеличить силу взаимодействия материала 15 с роликами 4.

Транспортируемый материал 15 (фиг.1-3) при своем движении между двумя рольгангами 1 и 2 занимает всегда положение, соответствующее плоскостям симметрии пустот, расположенных между каждыми двумя парами роликов 4 двух рольгангов 1 и 2, и последовательно перемещается через эти пустоты. При заполнении пустот обрабатывающим раствором улучшается доступ последнего к обрабатываемому материалу 15 и, следовательно, повышается качество его обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2022898C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2034765C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2021191C1 |

| РОЛЬГАНГ | 1991 |

|

RU2027653C1 |

| СЕКЦИЯ УСТРОЙСТВА ФОТООБРАБОТКИ | 1991 |

|

RU2024902C1 |

| СЕКЦИЯ УСТРОЙСТВА ФОТООБРАБОТКИ | 1991 |

|

RU2024903C1 |

| Тяговый привод локомотива | 1982 |

|

SU1063673A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРИЧЕСКИ ЗАРЯЖЕННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2149711C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| ЗАПОРНО-ПУСКОВАЯ ГОЛОВКА ДЛЯ ПОРОШКОВОГО ОГНЕТУШИТЕЛЯ | 2001 |

|

RU2205672C2 |

Использование: в технологическом оборудовании для подачи лент или полотнищ гибкого упругого материала, в частности в роликовых устройствах транспортирования фотоматериалов в проявочных машинах. Сущность изобретения: устройство содержит по меньшей мере два эквидистантно расположенных рольганга с ведомыми роликами, установленными с зазором друг относительно друга и с возможностью вращения с идентичными скоростями с противоположными направлениями для смежных рольгангов. Ведомые ролики каждого из рольгангов расположены вдоль него волнообразно. Рольганг может быть выполнен в виде "гладкой", ступенчатой или зигзагообразной волны. Ведомые ролики могут быть объединены в группы, по меньшей мере двухэлементные. Ведомые ролики или группы разных рольгангов размещены вдоль них послойно и установлены в смежных слоях со сдвигом друг относительно друга, не превышающим радиуса ведомых роликов. Ведомые ролики каждого рольганга могут быть также объединены в соответствующие их длине волны трехэлементные группы, соответственные ведомые ролики которых, принадлежащие смежным рольгангам, установлены вдоль них со смещением друг относительно друга, равным половине длины волны. Волнообразный изгиб упругого материала увеличивает силу сцепления его с ведомыми роликами. Материал при своем движении между двумя рольгангами занимает всегда положение, соответствующее плоскостям симметрии пустот между ведомыми роликами. 3 з.п.ф-лы, 4 ил.

| Патент США N 4358194, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-11-15—Публикация

1991-11-11—Подача