3.Устройство для передачи длинномерных изделий на обработку,содержащеенакопитель с неподвижной планкой, в которой выполнены пазы для трубных плетей,и перегружатель, выполненный в виде рамы с приводными вала ш , несущими эксцентрично установленные шестерни, и планками с пазами,отлич ающее ся тем,что,

с целью повышения производительности и точности подачи длинномерных изделий,рама перегружателя снабжена подпружиненными ползунами, смонтированными с возможностью возвратно-поступательного перемещения относительно планок накопителя, а приводные валы установлены в этих ползунах и снабжены шестернями, йзаимодействующими с шестернями, установленными на валах.

4.Трубогибочная мшиина, содержащая установленную на оси в станине

с возможностью поворота сменную платформу, две каретки с блоками гибочны роликов, установленные на концах платформы, приводные шестерни, закрепленные на осях кареток, синхронизирующую рейку, взаимодействующую с.

этими шестернями, два механизма фиксации и выталкивания колена змеевика, каждый из которых кинематически свяЗан с соответствующей кареткой, и гибочный шаблон, отличающаяс я тем, что, с целью повьшюния прогизводительности и расширения технологических возможностей, она снабжена транспортирующими механизмами и крон итейнами, посредством которых они жестко закреплены на сменной платформе, при.этом каждый транспортирующий механизм кинематически связан с соответствующей кареткой.

5.Машина по п.4, отличаю,щ а я с я тем, что каждый транспортирующий механизм выполнен в виде установленного соосно с гибочным шаблоном поворотного Kopinyca с зубчатым вендом несущего палец с подвижно установленным на нем роликом, ведущей шестерни, кинематически связанной с блоком гибочных роликов и взаимодействующей посредством промежуточной шестерни, . подвижно установленной на оси в кронштейне, с зубчатым венцом поворотного корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки змеевиков | 1985 |

|

SU1400711A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Станок для гибки змеевиков | 1979 |

|

SU854507A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Станок для гибки змеевиков | 1985 |

|

SU1333437A2 |

| Станок для изготовления змеевиков | 1980 |

|

SU946724A1 |

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

| Трубогибочная машина | 1985 |

|

SU1299655A1 |

| Станок для гибки змеевиков | 1986 |

|

SU1411075A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

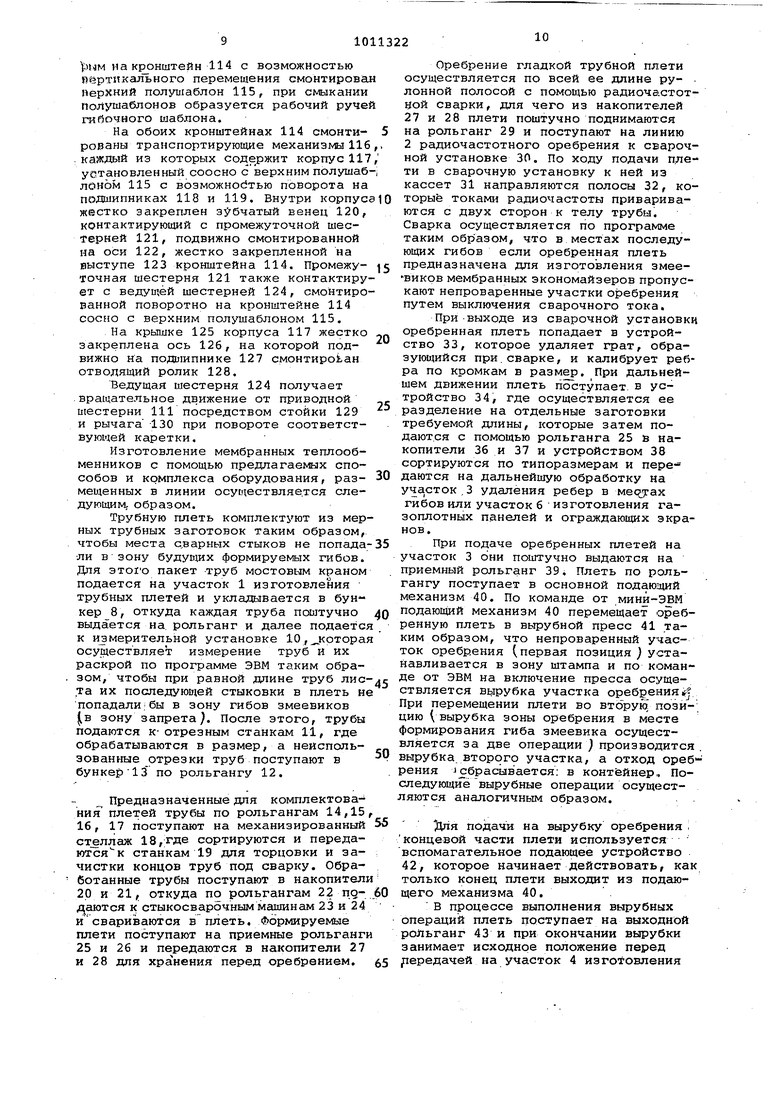

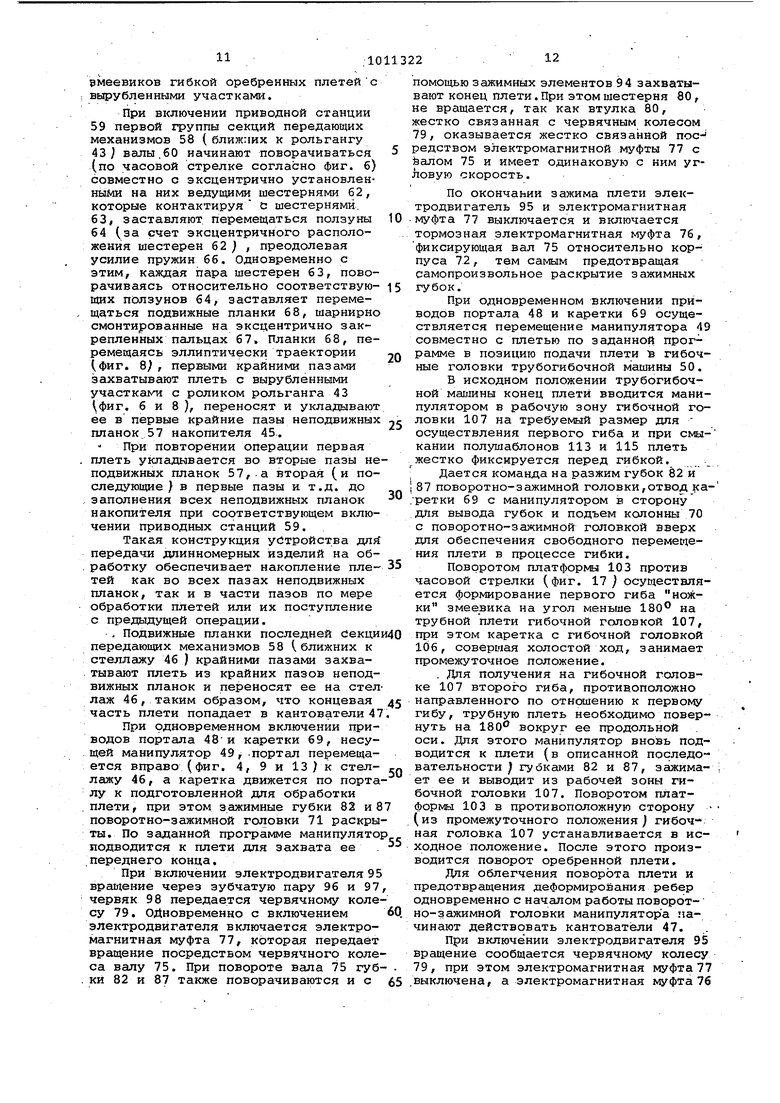

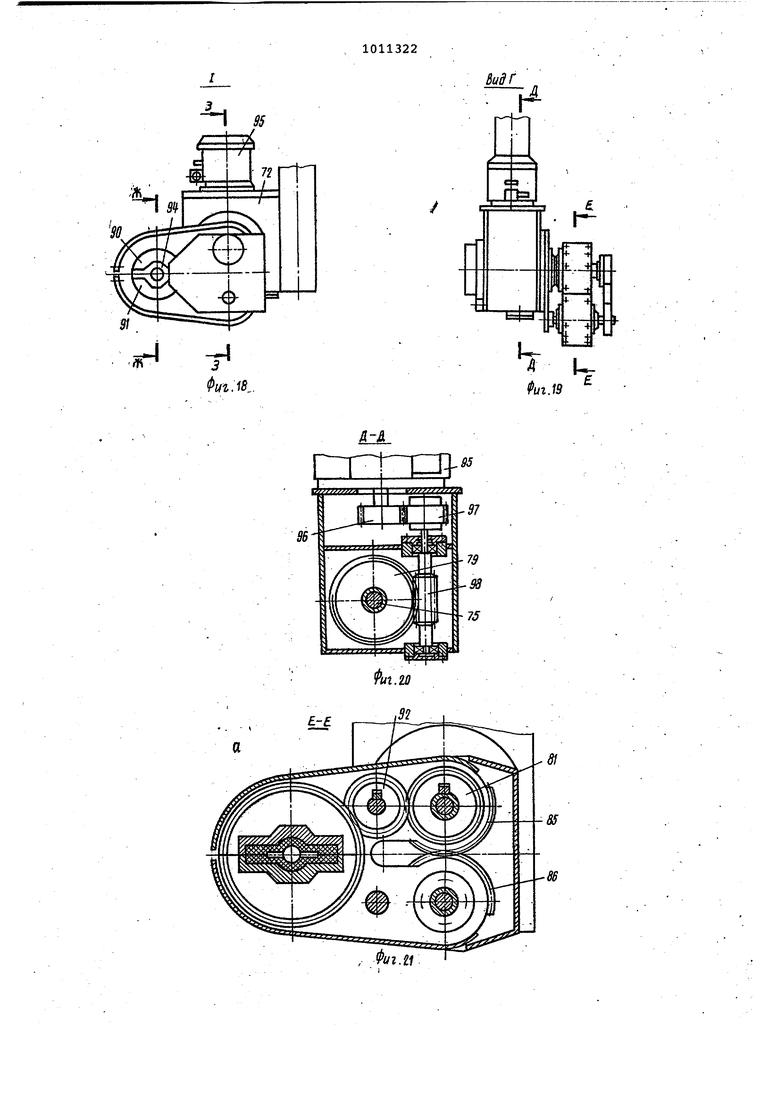

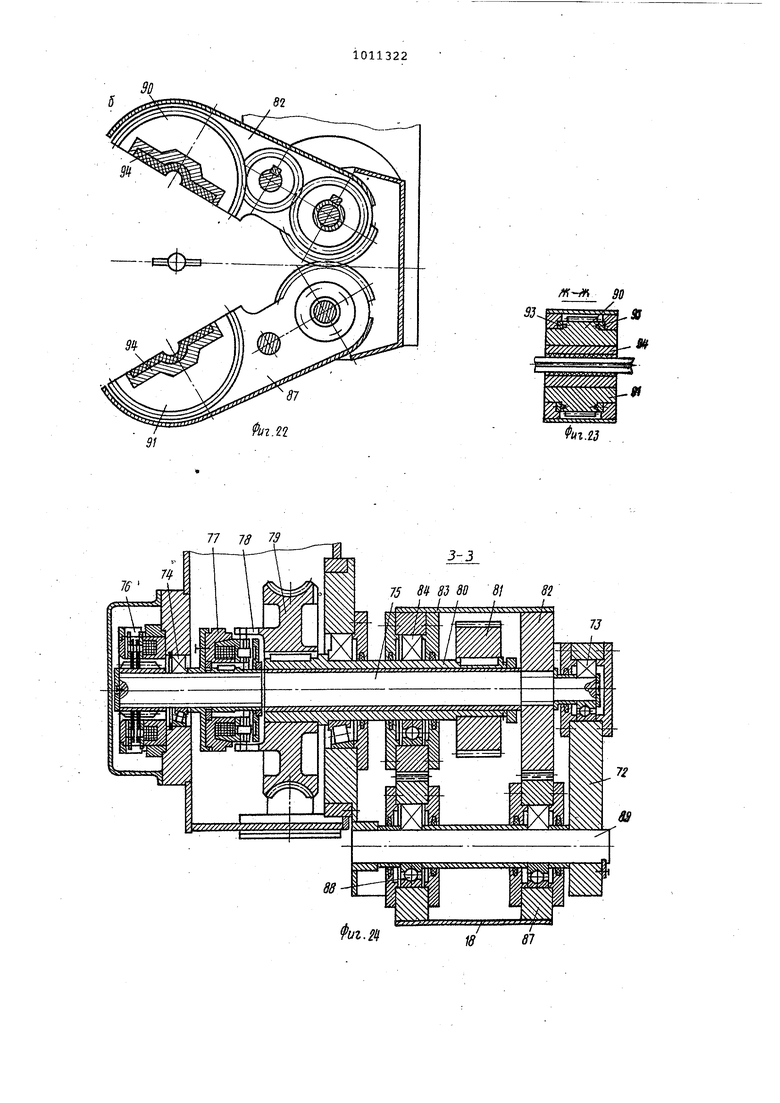

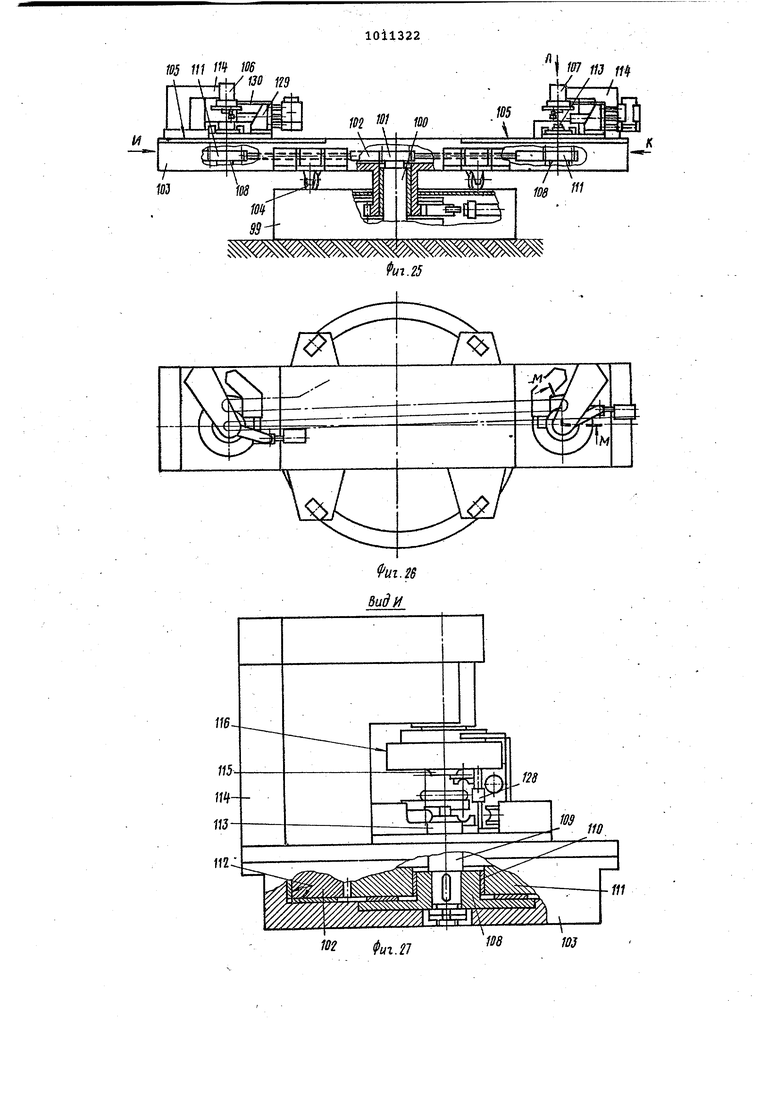

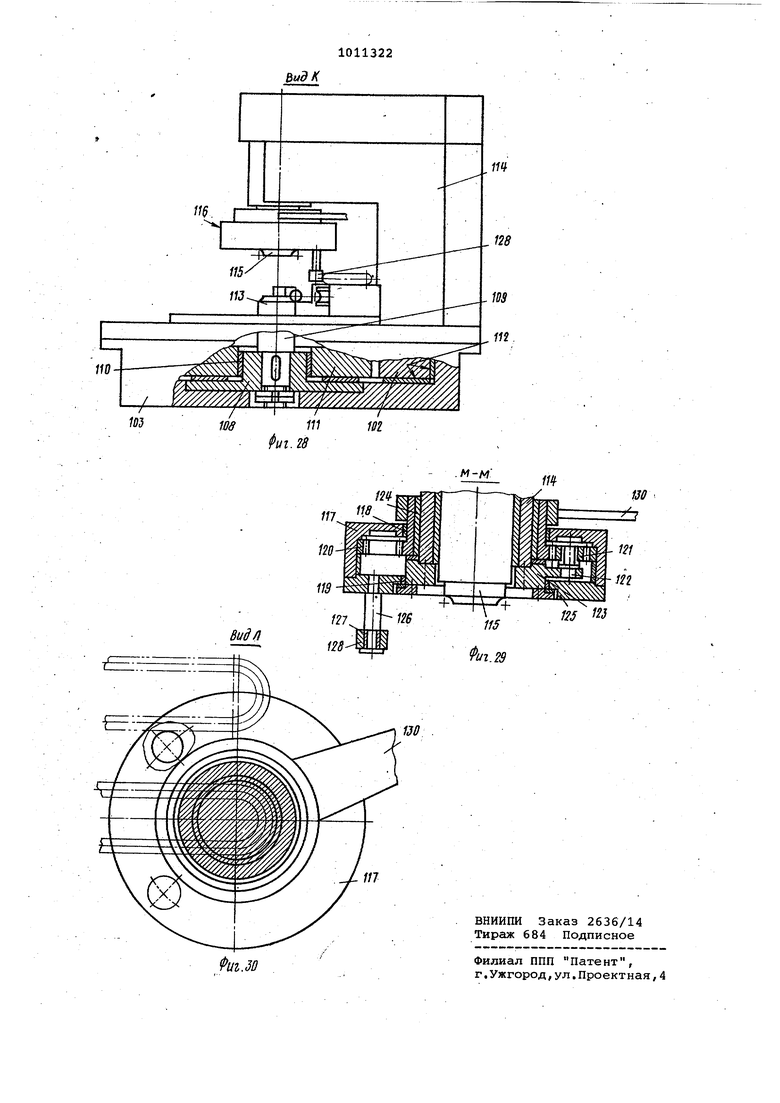

1. Способ изготовления теплооб-т менников из труб, включающий операции комплектации и сварки трубных плетей, оребрения их с двух сторон, удаления ребёрв местах гибов, гибки оребренных трубных плетей в змеевик и сварки ребер между собой, о т л и ч а к щ и и с я тем, ., с целью повыше:ния производительности и качества, в i-процессе гибки осуществляют поворот, iотгибаемой ветви змеевика вокруг ее продольной оси в пределах упругих деформаций. 2. Стан для осуществления способа по п. 1, содержащий последовательно расположенные линию изготовления трубных .плетей с устройствами, для измерения и комплектации труб различной длины, линию радиочастотного оребрения трубных плетей с устройствами обработки ребер в размер и разделения плетей на мерные заготовки и сортировки, линию изготовления змеевиков с механизмом удаления ребер в местах гибов и трубогибочной машиной, узел сварки змеевиков, расположенный между линиями рольганг для пере ещения труб и устройства для передачи ; { длинномерных изделий на обработку, (Л отлич ающий ся тем, что он снабжен подвесным манипулятором с порталом, установленным с.возмож- ностью возвратно-поступательного перемещения параллельно оси механизма ; удаления ребер, выполненным в виде .. установленной на приводной каретке .полой колонны, несущей поворотную зажимную головку в виде установленного в корпусе захвата с двумя поворотными губками, снабженными зажимными. оо ю сегментами, вяу ренняя поверхность которых выполнена с возможностью .,, взаимодействия с заготовкой, а наруж1C ; ная зубчатая - с корпусом захвата, при этом торцовые поверхности сегментов выполнены с концентрично распрло женными канавками и снабжены фикси, рующими элементами, размещенными в этих канавках.

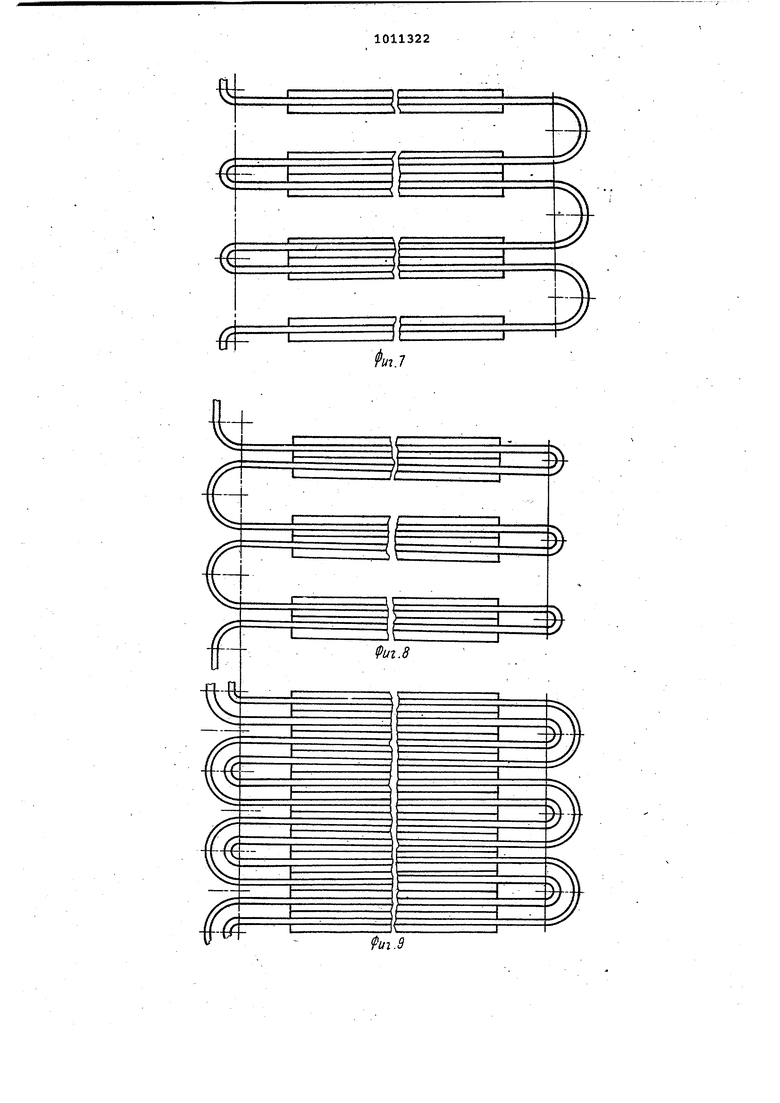

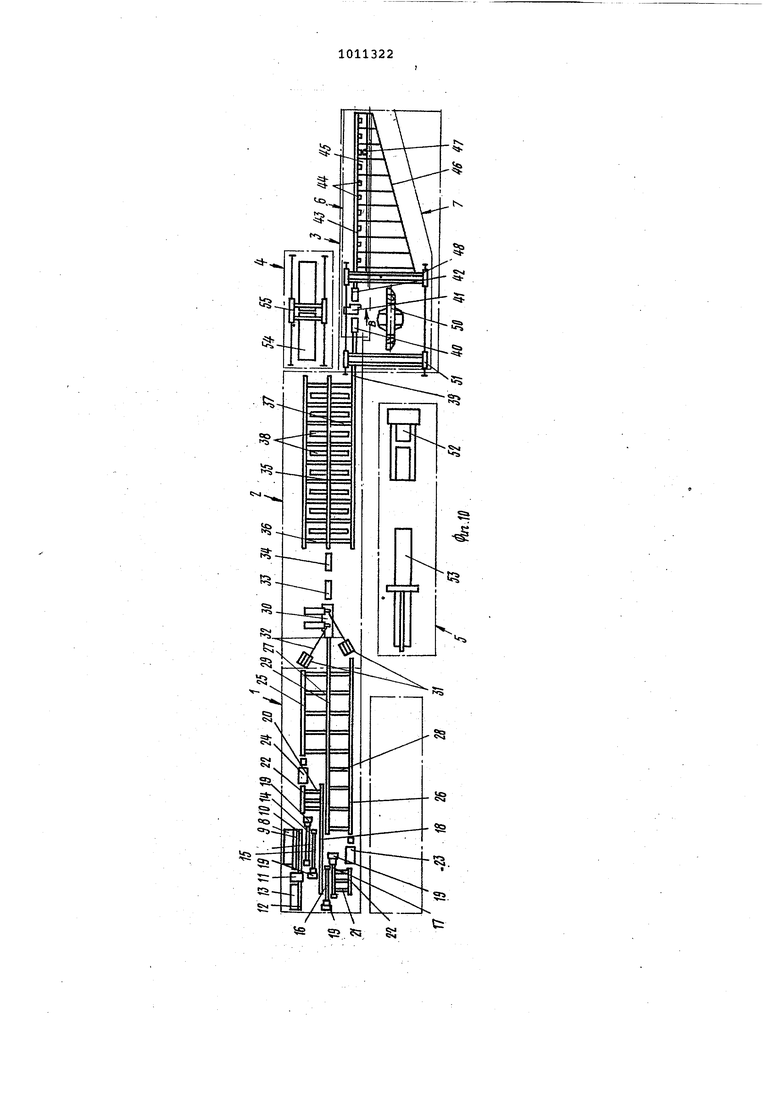

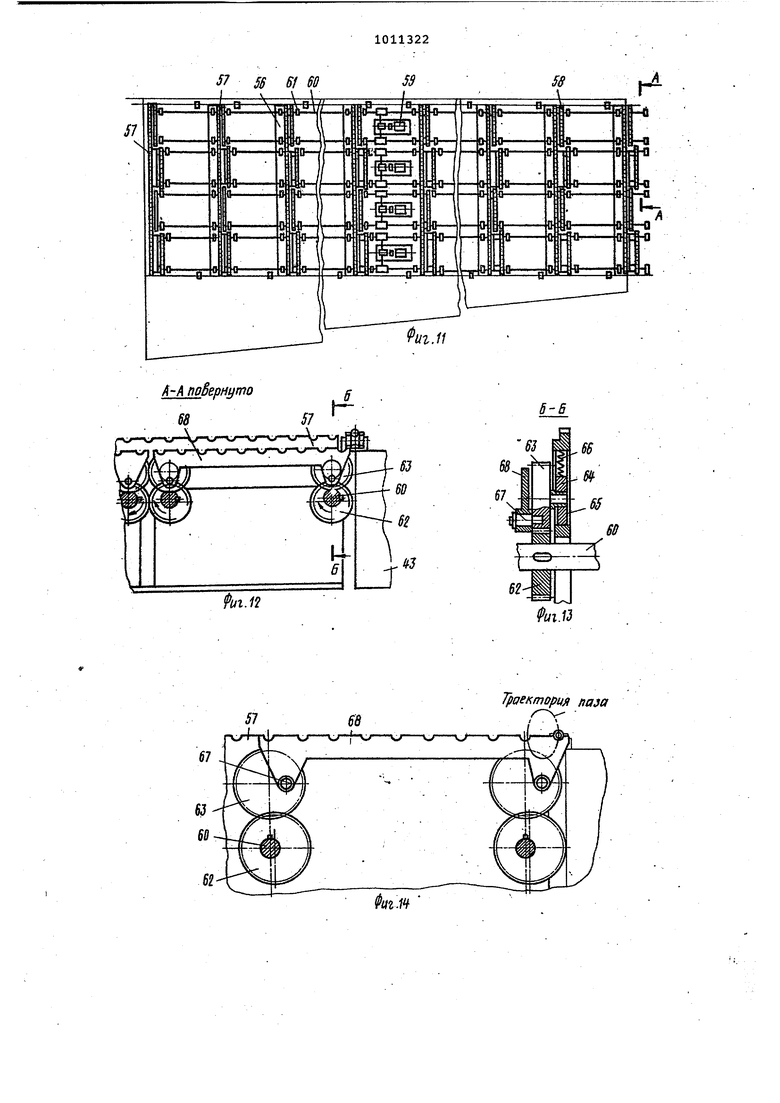

Изобретение относится к обработке метеллов давлением, в частности к способам устройства для изготовления змеевиковых мембранных теплообменников, используемых в котлоагрегатах. В настоящее время в котлостроении интенсивно осваивается новая технология изготовления мембранных кЪнвeкtив ных поверхностей нагрева из сребренных труб,т.е. труб, каждая из которых сое динена с двумя металлическими полосами, расположенными диаметрально, причем для изготовления трубных изделий, в частности теплообменников, необходимы длинномерные (свыше 70 м трубные плети, оребренные на определенных участках (ребра должны отсутствовать в местах гибов змеевика). Однако отечественные трубопрокатные заводы ввиду сложности технологии не производят оребренных труб. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления мембранных поверхностей нагрева, включающий операции приварки ребер к гладким трубным заготовкам, с обеспечением свободных от ребер участков под формируемые гибы, гибки трубной заготовки в змеевик, сборку змеевиков в пакет Однако при осуществлении процесса гибки оребренной плети в змеевик при формировании каждого колена невозможно обеспечить параллельность веивей : змеевика и достигнуть прилегания ребер друг к другу для обеспечения качественной сварки ребер между собой без дополнительных доводочных операций. Это обусловлено тем, что при фор:мировании гиба отгибаемая ветвь поворачивается на угол-180°, при этом ребра упираются друг в друга, что приводит к следующему. При остановке усилий деформирования в момент контакта ребер и снятия фиксирующих напряжений в гибочном узле происходит распружинивание ветвей змеевика за счет остаточных деформаций ( для получения гиба с углом 180° . необходим перегиб на 1,5-2°), что вынуждает прибегать к доводочным операциям при сборке перед сваркой. При осуществлянии перегиба на угол пружинения, в тот момент, когда ребра упираются друг в друга, происходит искажение внешней формы гиба и, как следствие, искажение поперечного сечения трубы повышение овализации ). Известен также стан для реализации способа, содержащий последовательно расположенные линию изготовления трубной плети с устройствами для измерения и комплектации труб различной длины, линию радиочастотного оребрения трубных плетей с устройствами обработки ребер в размер и разделения плетей на мерные заготовки и сортировки, линию изготовления змеевиков с: механизмом удаления ребер в местах гибов и трубогибочной маши,ной, узел сварки змеевиков, расположенный между линиями рольганг для перемещения труб и устройства для передачи длинномерных изделий на обработку fl. Недостатком этого стана является :невозможность манипулирования заготовкой и процессе гибки, Известно также устройство для передачи длинномерных изделий на обработку содержащее-накопитель в виде .подвижных многоярусных горизонтальных .консолей и перегружателя труб,выполненного Б виде рамы с эксцентриковыми валами, на которых установлены стойки с зубчатыми планками,а консоли накопи теля выполнены в виде зубчатых планок, идентичных зубчатым рейкам перегружа теля Г . Недостатками этого устройства являются ограниченные технологические. возможности и низкая эксплуатационная надежность, обусловленные невозможностью перегрузки на обработку оребренных трубных плетей в строго ориентированном положении; ограниченным объемом накопления труб; сложностью синхронизации движения нэкопителей (многоярусных горизонтальных консолей) в позицию перегрузки и перемещения перекладывателей труб на шаг. зубчатых планок очень сложно синхронизиррвать одновременную работу ряда исполнительных механизмов в данном случае - цилиндров, к которым, к тому же, необходим подвод рабочей среды жидкости или воздуха. Известна также трубогибочная машина, содержащая станину, установленную на ней с возможностью поворота на оси сменную платформу, две каретки с бло ком гибочных роликов, установленные на концах платформы, имеющие возможность вращения вокруг своей оси,привод ные шестерни,установленные на осях кареток, синхронизирующую рейку,имеющую возможность взаимодействия с обеими приводными шестернями кареток, два механизма фиксации и выталкивания ко лена змеевика, каждый из которых кинематически связан с соответствующей кареткой С 31. Однако в связи с освоением в про изводстве новых видов мембранных теп лообменников и постоянным, увеличением их номенклатуры для разных типов котлоагрегатов, увеличением их габаритов как по ширине (уЪеличивается число колен змеевиков, обусловленных увеличением поверхностей теплообмена и мощности котлоагрегатов), так и по длине межцентровых расстояний смежных гибов технологические возможности и производительность стана несколько снизились. Возникла необходимость устранения указанных недостатков путем автоматизации трудоемких вспомагательных операций, сопутствующих операциям габки. Цель изобретения - повышение производительности, качества, точности и расширение технологических возможностей . Поставленная цель достигается тем, что согласно .способу изготовления теплообменников из труб, включающем операции комплектации и сварки трубных плетей, оребрения их с двух сторон, удаления ребер в местах ги-. бов, гибки оребренных трубных плетей в змеевик и сварки ребер между собой, в процессе гибки осуществляют поворот отгибаемой ветви змеевика вокруг ее продольной оси в пределах упругих деформаций. Стан для осуществления способа, содержащий последовательно расположенные линию изготовления трубных плетей с устройствами для измерения и комплектации труб различной длины, линию радиочастотного оребрения труб.ных плетей с устройствами обработки ребер в размер и разделения плетей на мерные заготовки и сортировки, линию .изготовления змеевиков с механизмом удаленияребер в местах гибов и трубогибочной машиной, узел сварки змеевиков, расположенный между линиями рольганг для перемещения труб и устройства для передачи длинномерных из- делий на обработку, снабжен подвесным манипулятором с порталом, установленным с возможностью возвратно-поступательного перемещения параллельно оси механизма удаления ребер, выполненным в виде установленной на приводной каретке полой колонны,несущей поворотную зажимную головку в виде установленного в корпусе захвата с двумя поворотными губками, снабженными зажимными сегментами, внутренняя поверхность которых выполнена с возможностью взаимодействия с заготовкой, а наруж:ная зубчатая с корпусом захвата, при этом торцовые, поверхности сегментбв выполнены с концентрично расположенными канавками и снабжены фиксирующими элементами, размещенными в этих канавках. В устройстве для передачи длинномерных изделий на обработку, содержащем накопитель с неподвижной планкой, в которой выполнены пазы для трубных плетей, и перегружатель, выполненный в виде рамы с приводными валами, несущими эксцентрично установленные шестерни, и планками с пазами, рама перегружателя снабжена подпружиненными ползунами, смонтированными с возможностью возвратно-поступательного перемещения относительно планок накопителя,,а приводные валы уст.ановлены в этих ползунах и снабжены шестернями,взаимодействующими с шестернями, установленными на валах. Трубогибочная машина, содержащая установленную на оси в станине с воз можностью поворота сменную платформу две каретки с блоками гибочных роликов , установленные на концах платфор мы, приводные шестерни , закрепленные н осях кареток, синхронизирующую рейку взаимодействующую с этими шестернями два механизмафиксации и выталкивани колена змеевика, каждый из которых к нематически связан с соответствующей кареткой,и гибочный шаблон,снабжена транспортирующими механизмами и кронштейнами, посредством которых они жестко закреплены на сменной платформе, при этом каждый транспортирующий механизм кинематически связан с соответствующей кареткой. В трубогибочной машине каждый транспортирующий механизм выполнен в виде установленного соосно с гибочным шаблоном поворотного корпуса с зубчатым венцом, несущего палец с подвижно установленным на нем роликом, ведущей шестерни, кинематически связанной с блоком гибочных роликов и взаимодейст вующей посредством промежуточной шеетерни, подвижно установленной на оси в кронштейне, с зубчатым венцом поворотного корпуса. На фиг. 1 и 2 изображено колено. мембранного змеевика в момент прило жения изгибающих усилий; на фиг.З колено при распружинивании; ..на фиг. 4 и 5 - то же, при перегибе с одновременным поворотом ветви вдоль ее оси; на фиг. б - конечное положение коле на; на фиг. 7 и 8 - готовые мембранные змеевики перед сборкой в пакет; на фиг. 9 - змеевиковый мембранный теплообменник, общий вид; на фиг.10 комплекс оборудования для изготовления мембранных теплообменников, общий вид; на фиг, 11 - устройство для передачи длинномерных изделий на обработку; на фиг. 12 - разрез А-А на фиг. 11;на фиг.13 - разрез Б-Б на фиг.12;на фиг.14, 15 и 16 - положени передающих механизмов; на фиг. 17 вид В на фиг 10, портал с.подвесным манипулятором; на фиг. 18 - узел на фиг. 17 (поворотно-зажимная головка манипулятора); на фиг. 19 - вид Г на фиг. 17; на фиг. 20 - разрез Д-Д на фиг. 19;на фиг. 21 - разрез на фиг. 19 (зажимные губки в сомкнутом положении) ; на фиг. 22 - зажимные губки в раскрытом положении; на фиг. 23 - разрез Ж-Ж на фиг. 18; на фиг. 24 - разрез 3-3 на фиг.18; на фиг. 25 - трубогибочная машина,общий вид; на фиг. 26 - Трубогибочная маши на в плане;, на-Фиг. 27-/ - вид И на фиг. 25; на фиг. 28 - вид К на фиг. 25;на фиг. 29 - разрез М-М на иг.26; на фиг. 30 - вид Л на фиг.25, Стан для изготовления мембранных поверхностей нагрева включает в себя следующие поточные линии и участки технологического оборудования: линию для изготовления трубных плетей из мерных гладких труб 1, линию радиочастотного оребрения гладких трубьых плетей 2, линию изготовления змеевиков из оребренных плетей с вырубленными участками 3, участок изготовления гаЗоплотных панелей 4 и участок изготовления экономайзеров 5. Линия изготовления змеевиков состоит из двух участков: удаления ребер в местах будущих гибов 6 и участка гибки змеевиков 7. Линия изготовления трубных плетей состоит из бункера исходных труб 8 с устройством поштучной выдачи труб 9 , программируемой измерительной установки 10 с отрезным станком 11 для обработки труб по размерам, заданным измерительной установкой (не показана), рольганга 12 для подачи неиспользованных послеотрезки труб в бункер 13 для их хранения и постепенного ис пользования, рольгангов 14, 15, 16 и 17, механизированного стеллажа 18 для сортировки и. передачи обработанных труб на стыкосварочные операции, станков 19 для торцовки и зачистки концов труб, накопителей 20 и 21,, рольгангов 22 для подачи труб к стыкосварочным машинам 23 и 24, рольгангов 25 и 26 для приема длинномерных трубных плетей, накопителей 27 и 28 для хранения подготовленных к оребрению плетей. Линия радиочастотного оребрения трубных плетей состоит из рольганга 29 подачи плетей в сварочную установку 30, кассет 31 с рулонами полосы 32, устройства 33 для снятия грата и обработки ребер, в размер, устройства 34 для разделения непрерывно оребряемых плетей на заготовки требуемой длины, рольганга 35, накопителей 36 и 37 с устройством 38 для сортировки оребренных трубных плетей и предачи их на участки изготовления змеевиков, газоплотных панелей и ограждающих экранов . Участок удаления ребер в местах гибов состоит из приемного рольганга 39, основного подающего механизма 40 с программирующим устройством перемещения орфбренной плети на позицию вырубки ребер (не показано ) вырубного пресса-автомата 41, вспомогательного подающего устройства .42, выходного рольганга 43, перегружателей 44 ,аля передачи плетей с вырубными участками оребрения на накопитель 45. Участок изготовления змеевиков состоит из стеллажа ,46 с кантователем 47, портала 48 с манипулятором 4 для захвата плети из накопителя 45 и . в трубогибочную машину 50, (Портала 51 с грузозахватньм устройством для съема сформированного змее вика с поворотной платформы гибочной машины и стапелирования (на показан) .Участок изготовления пакетов мем бранных экономайзеров состоит из установки 52 предварительной сборки пакетов и установки 53 для сварки ре бер ( ) между собой электрозаклепками. Участок изготовления газоплотных панелей и ограждающих экранов состои из сборочного стенда 54 и многодугоВОЙ сварочной установки 55. Накопитель 45 содержит раму 56, на которой с определенным шагом укреплены неподвижные планки 57 с паза ми для оребренных трубных плетей. Ко личество пазов и шаг между ними обусловлены производительностью трубогибочной мавтны 50 из условия полного запаса трубных плетей для ее од носменной работы (например, в случае непредвиденной остановки линии выруб ки ребер ). Внутри рамы 56 непосредственно в месте расположения планок 57 установлены секции передающих механизмов 58, перегружатель 44, каждый из кото рых состоит из приводной станции 59, передающей вращение на две пары вало 60 (вращение всех валов осуществляет ся в одну сторону7. Валы выполнены , составными и соединены между собой муфтами 61. -В зоне каждой секции эксцентричн на каждом из валов 60 через строго определенный шаг ) жестко укреплены ведущие шестерни 62, входящие в зацепление с шестернями 6 3, шарнирно укрепленными в ползунах 64, смонтиро ванных с возможностью возвратно-по ступательного перемещения в направля кяцих пазах 65 неподвижных планок 57 и подпружиненных пружинами 66. ;: На каждой паре шестерен 63 йа пальцах 67, эксцентрично закрепленных в них, шарнирно смонтированы подвижные планки 68 с пазами, шаг между которыми соответствует шагу , между плечами на неподвижных планках 57. Манипулятор 49, подвижно смонтированный на портале 48, состоит из приводной каретки 69, на которой с возможностью вертикального перемещения установлена колонна 70, несущая на своем нижнем конце поворотно-зажимную головку 7.1. Поворотно-зажимная головка- содержит корпус 72, в котором в подшипниках 73 и 74 установлен вал 75, левый конец которого выполнен шпице вым. Со стороны левого конца вала на корпусе 72 укреплена электромагнитная муфта 76. Кроме того, на этом же. 1сонце вала установлена вторая электромагнитная муфта 77,подвижные| диски которой взаимодействукл с подводкой 78 червячного колеса 79, жестко закрепленного на втулке РО, свободно посаженной на гладкой части вала. На втулке 80 с правой стороны вала 75 жестко укреплена шестерня 81. Кроме того, на этой же стороне .вала жестко смонтирована верхняя зажимная губка 82, опиракячаяся посредством обоймы 83 и подшипника 84 также на втулку 80, Верхняя губка 82 выполнена как одно целое с зубчатыми секторами 85 соосными с валом 75.Зубчатые сектора 85 взаимодействуют с зубчатыми секторами 86, выполненными как одно целое с нижней . зажимной губкой 87, поворотно смонтированной на подшипниках 88, опирающихся на ось 89, неподвижно закрепленную в корпусе 72. . В верхней и нижней губках .подвижно установлены зубчатые сегменты 90 и 91, образующие при cNE KaHHH губок шестерню и взаимодействующие посредством промежуточной шестерни 92 с шестерней 8Х. В торцовых поверхностях зубчатых се-гментов выполнены концентрические канавки, в которых свободно установлены фиксаторы 93, жестко закрепленные на губках и предохраняющие зубчатые сегменты от выпадания при размыкании губок. Каждый зубчатый сегмент снабжен зажимным элементом 94. При смыкании губок зажимные элементы фиксируют обрабатываемое изделие. Привод поворотно-зажимной головки осуществляется от электродвигателя 95, передающего вращательное движение валу 75 посредством шестерен 96 и 97 и червяка 98.. Трубогибочная машина 50 содержит станину 99 с жестко закрепленным в ней валом 100 с центральной шестерней 101, контактирующей с синхронизирующей рейкой 102. Н5 валу 100 подвижно, смонтирована поворотная платформа 103, опирающаяся посредством катков 104 на верхнюю часть с.танины. В продольных направляющих 105 платформы с возможностью установочно-. го перемещения смонтированы каретки 106 и 107 с гибочными головками., Каждая из которых включает в себя осно- вания 108 с жестко закрепленной в нем,центральной осью 109, соосно с которой на втулке 110 установлена приводная шестерня 111, и1естерня 111 обеих гибочных головок .взаимодействует с синхронизируквдей рейкой 102; которая подвижно смонтирована в направляющих : 112 платформи. . На верхней части оси 109 укреплен нижний полушаблон 113, соосно с котоРИМ на кронштейн 114 с возможностью вертикального перемещения смонтирован верхний полушаблон 115, при с лкании полушаблонов образуется рабочий ручей гибочного шаблона. На обоих кронштейнах 114 смонтированы транспортирующие механизмы 116 .каждый из которых содержит корпус 117 установленный соосно с верхним полушаб лоном 115 с возможнос тью поворота на подшипниках 118 и 119. Внутри корпуса жестко закреплен зубчатый венец 120, контактирующий с промежуточной шестерней 121, подвижно смонтированной на оси 122, жестко закрепленной на выступе 123 кронштейна 114. Промажуточная шестерня 121 также контактирует с ведущей шестерней 124, смонтированной поворотно на кронштейне 114 сосно с верхним полушаблоном 115. На крьплке 125 корпуса 117 жестко закреплена ось 126, на которой подвижно на подишпнике 127 смонтирован отводящий ролик 128. Ведущая шестерня 124 получает вращательное движение от приводной шестерни 111 посредством стойки 129 и рычага 130 при повороте соответствующей каретки. Изготовление мембранных теплообменников с помощью предлагаемых способов и комплекса оборудования, размещенных в линии осуществляется следующим, образом. Трубную плеть комплектуют из мерных трубных заготовок таким образом, чтобы места сварных стыков не попадали в зону будущих формируемых гибов. Для это1о пакет труб мостовым краном подается на участок 1 изготовления трубных плетей и укладывается в бункер 8, откуда каждая труба пшдтучно на рольганг и далее подается к измерительной установке 10,которая осуществляет измерение труб и их раскрой по программе ЭВМ таким образом, чтобы при равной длине труб листа их последующей стыковки в плеть не попадали; бы в зону гибов змеевиков в зону запрета}. После этого, трубы подаются к- отрезным станкам 11, где обрабатываются в размер, а неиспользованные отрезки труб поступают в бункер13 по рольгангу 12. Предназначенные для комплектоаанияплетей трубы по рольгангам 14,15 16, 17 поступают на механизированный стеллаж 18,где сортируются и передаются к станкам 19 для торцовки и зачистки концов труб под сварку. Обработанные трубы поступают в накопители 20 и 21, откуда по рольгангам 22 поЯ аются к стыкосварочным машинам 23 и 24 и сваризваются в плеть. Формируемые плети поступают на приемные рольганги 25 и 26 и передаются в накопители 27 и 28 для хранения перед оребрением. Оребрение гладкой трубной плети осуществляется по всей ее длине ру- . лонной полосой с помощью радиочастотной сварки, для чего из накопителей 27 и 28 плети поштучно поднимаются на рольганг 29 и поступают на линию 2 радиочастотного оребрения к сварочной установке 30. По ходу подачи плети в сварочную установку к ней из кассет 31 направляются полосы 32, которые токами радиочастоты привариваются с двух сторон к телу трубы. Сварка осуществляется по программе таким образом, что в местах последующих гибов если оребренная плеть предназначена для изготоЗвления змеевикрв мембранных экономайзеров пропускают непроваренные участки оребрения путем выключения сварочного тока. При-выходе из сварочной установки оребренная плеть попадает в устройство 33, которое удаляет грат, образующийся при.сварке, и калибрует ребра по кромкам в размер. При дальнейшем движении плеть поступает, в устройство 34, где осуществляется ее разделение на отдельные заготовки требуемой длины, которые затем подают.ся с помощью рольганга 25 & накопители 36 и 37 и устройством 38 сортируются по типоразмерам и пере- даются на дальнейшую обработку на ,3 удаления ребер в меоуах гибов или участок б изготовления газоплотных панелей и ограждающих экранов. При подаче оребренных плетей на участок 3 они поштучно выдаются на приемный рольганг 39. Плеть по рольгангу поступает в основной подающий механизм 40. По команде от мини-ЭВМ подающий механизм 40 перемещает оребренную плеть в вырубной пресс 41 таким образом, что непроваренный участок оребрения (первая позиция ) устанавливается в зону штампа и по команде от ЭВМ на включение пресса осуществляется вь1рубка участка оребрения | При перемещении плети во вторую, позицию V вырубка зоны оребрения в месте формирования гиба змеевика осуществляется за две операции J производится, вырубка, второго участка, а отход оребрения сбрасывается: в контейнер,, Последующие вырубные операции осущестляются аналогичным образом. )1ля подачи на вырубку оребрения , концевой части плети используется вспомагательное подающее устройство 42, которое начинает действовать, как только конец плети выходит из подающего механизма 40. В процессе выполнения вырубных операций плеть поступает на выходной рольганг 43 и при окончании вырубки занимает исходное положенне перед передачей на участок 4 изготовления

меевиков гибкой оребренных плетейс ырубленными участками.

При включении приводной станции 59 первой группы секций передающих механизмов 58 (ближних к рольгангу 43j валы.60 начинают поворачиваться 5 (по часовой стрелке согласно фиг. б) совместно с эксцентрично установленными на них ведущими шестернями 62, которые контактируя с шестернями. 63, заставляют, перемещаться ползуны 10 64 (за счет эксцентричного расположения шестерен 62 ), преодолевая усилие пружин 66. Одновременно с этим, каждая пара шестерен 63, поворачиваясь относительно соответствую- } 5 щих ползунов 64, заставляет перемещаться подвижные планки 68, шарнирно смонтированные на эксцентрично закрепленных пальцах 67. Планки 68, перемещаясь эллиптически траектории п (фиг. 8, первыми крайними пазами захватывают плеть с вырубленными участкаг/и с роликом рольганга 43 фиг. 6 и 8 ), переносят и укладаавают ее в первые крайние пазы неподвижных jc планок.57 накопителя 45.

При повторении операции первая плеть укладывается во вторые пазы неподвижных планок 57,.а вторая (и последующие) в первые пазы и т.д. до заполнения всех неподвижных планок накопителя при соответствующем включении приводных станций 59.

Такая конструкция устройства дли передачи длинномерных изделий на обработку обеспечивает накопление пле- 35 тей как во всех пазах неподвижных планок, так и в части пазов по мере обработки плетей или их поступление с предыдущей операции.

, Подвижные планки последней с екции40 передающих механизмов 58 (.ближних к стеллажу 46 ) крайними пазами захватывают плеть из крайних пазов неподвижных планок и переносят ее на стеллаж 46, таким образом, что концевая 45 часть плети попадает в кантователи 47.

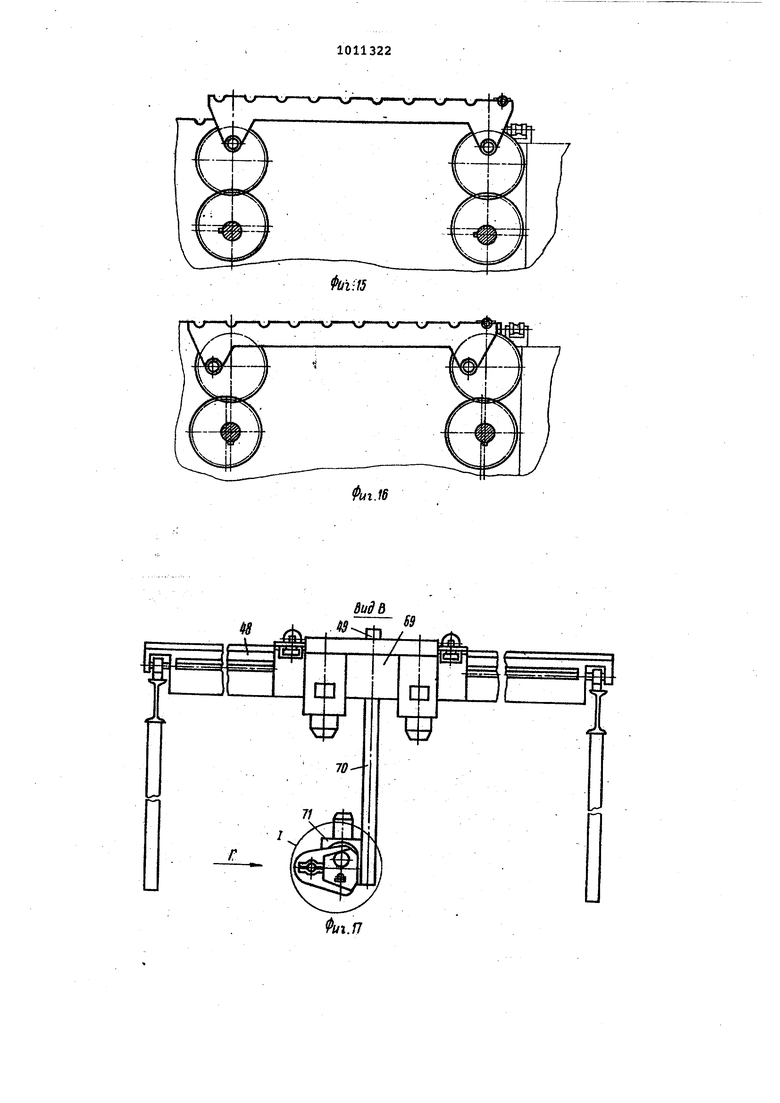

При одновременном включении приводов портала 48и каретки 69, несущей манипулятор 49,.портал перемещается вправо (фиг. 4, 9 и 13 к стел- „ лажу 46, а каретка движется по порталу к подготовленной для обработки плети, при этом зажимные губки 82 и 87 поворотно-зажимной головки 71 раскрыты. По заданной программе манипулятор подводится к плети для захвата ее . переднего конца.

При включении электродвигателя 95 вра111ение через зубчатую пару 96 и 97, червяк 98 передается червячному колесу 79. одновременно с включением 60. электродвигателя включается электромагнитная муфта 77, которая передает вращение посредством червячного колеса валу 75. При повороте вала 75 губ- . ки 82 и 87 также поворачиваются и с 65

помощью зажимных элементов 94 захватывают конец плети. При этом шестерня 80, не вращается, так как втулка 80, жестко связанная с червячным колесом 79, оказывается жестко связанной пос- редством электромагнитной муфты 77 с йалом 75 и имеет одинаковую с ним угловую скорость.

По окончании зажима плети электродвигатель 95 и электромагнитная .муфта 77 выключается и включается тормозная электромагнитная муфта 76, фиксирующая вал 75 относительно корпуса 72, тем самым предотвращая самопроизвольное раскрытие зажимных губок.

При одновременном включении приводов портала 48 и каретки 69 осуществляется перемещение манипулятора 49 совместно с плетью по заданной программе в позицию подачи плети в гибочные головки трубогибочной машины 50. В исходном положении трубогибочной маишны конец плети вводится манипулятором в рабочую зону гибочной головки 107 на требуемый размер для осуществления первого гиба и при смыкании полушаблонов 113 и 115 плеть жестко фиксируется перед гибкой. Дается команда на разжим губок 82 и I 87 поворотно-зажимной головки,отвод ка.ретки 69 с манипулятором в сторону для вывода губок и подъем колонны 70 с поворотно-зажимной головкой вверх для обеспечения свободного перемещения плети в процессе гибки.

Поворотом Ш1атфор1иы 103 против часовой стрелки (фиг. 17 ) осуществляется формирование первого гиба ножки змеевика на угол меньше на трубной плети гибочной головкой 107, при этом каретка с гибочной головкой 106, совершая холостой ход, занимает промежуточное положение.

. Для получения на гибочной головке 107 второго гиба, противоположно направленного по отнсяиению к первому гибу, трубную плеть необходимо повернуть на 180 вокруг ее продольной оси. Для этого манипулятор вновь подводится к плети (в описанной последовательности / губками 82 и 87, зажимает ее и выводит из рабочей зоны гибочной головки 107. Поворотом платформы 103 в противоположную сторону (из промежуточного положения ) гибочная головка 107 устанавливается в исходное положение. После этого производится поворот оребренной плети.

Для облегчения поворота плети и предотвращения деформирования ребер одновременно с началом работы поворотно-зажимной головки манипулятора начинают действовать кантователи 47.

При включении электродвигателя 95 вращение сообщается червячному колесу 79, при этом электромагнитная муфта 77 .выключена, а электромагнитная муфта 76

включена и обеспечивает жесткую фиксацию ( тсрможение ) вала 75 относитель(но корпуса 72.В этот момент обеспечи- вается вращение только втулки 80, а вместе, с ней и шестерни 81, которая посредством промежуточной шестерни 92 сообщает вращение зубчатым сегментам 90 и 91, а, следовательно, зафиксированной в зажимных элементах 94 оребренной плети. В этом положении плеть устанавливается .манипулятором в рабочую зону гибочной головки 107 и при смыкании полушаблонов 113 и 115 жестf o фиксируется. После этого электро|магнитная муф.та 76 выключается, включается электромагнитная муфта 77 вращение сообщается валу 75 и осуществляется размыкание зажимцых губок 82 и 87, затем манипулятор отводится в сторону и поднимается вверх.

Поворотом платформы 103 против часовой стрелкиосуществляется формирование второго, гиба (колена змеевика с углом этом каретка с гибочной головкой 106, совершая холостой ход, занимает исходное положение для формирования третьего-гиба Во время поворота платформы против часовой стрелки транспортирующий механизм 116 каретки с гибочной головкой 107 совершает холостой ход и ролик 128 автоматически устанавливается в исходное положение для вывода сформированного колена змеевика.

В момент окончания формирования второго (и последующих )гиба свободная часть плети автоматически устанавливается в рабочую зону гибочной головки 106 (эта головка занимает предыдущее положение гибочной головки 107 и в процессе гибки положение головок чередуется ) и при смыкании полуыаблонов 113 и 115 жестко фиксируется перед формированием очередногогиба. Одновременно с этим осуществляется расфиксация сформированного колена на гибочной головке 107 путем размыкания полушаблонов и выталкивания его из нижнего полушаблона 113 в зону действия транспортирующего механизма 116 этой гибочной головки.

Поворотом платформы 103 по часовой стрелке осуществляется формирование третьего гиба на гибочной головке

106, при этом ее транспортирующий механизм совершает холостой ход, а транспортируюидай механизм гибочной Золовки 107 совершает рабочий ход и роликом 128 автоматически выводит второе сформированное колено змеевика из ее рабочей зоны. В это время каретка с гибочной головкой 107 совершает холостой ход и занимает исходное положение для формирования четвертого гиба.

В процессе выполнения гибочных операций каждый транспортирующий механизм действует следующим образом.

Ведущая шестерня 124 посредством стойки 129 и рычага 130 получает вращение от приводной шестерни 111 соответ.ствующей каретки (вращение шестерни осуществляется вправо или влево в зависимости от направления поворота платформы ) и через промежуточную шестерню 121 передает вращение зубчатому венцу 120, а следовательно, корпус 111 с отводящим роликом 128, осуществляющим перемещение сформированного колена змеевика из зоны гибки.

Помимо транспортирования, установки и поворота оребренной плети манипулятор осуществляет разворот отгибаемой ветви змеевика при формирОВании г«ба малого радиуса с целью реализации предложенного способа гибки, т.е. обеспечения требуемого качества гиба путем прохода одного ребра над другим при перегибе колена. на угол пружинения (фиг.1).

Это позволяет получить змеевик точной геометрической формы и устранить трудоемкие доводочные операции.

Готовые мембранные змеевики (фиг. 2) на сборочном стенде .собираются в пакет и свариваются по стыкам оребрения, в частности, с помощью электрозаклепок, образуя змеевиковый мембранный теплообменник (фиг. 3 ).

Использование предлагаемых изобретений, объединенных единым общим изобретательским замыслом, улучшает качество, продукции, и, .следовательно, повышает .ее надежность, повыилает производительность труда и расширяет технологические возможности оборудо-вания.

t

и.7 57 56

fi2

Траектория паза 6f 60 r-Г- 69

Ш

71

f

дидд

/

Ш

И

т

Фиг: 18,.

Buff Г

v4f

rtn

ГLiife

h

«- -t

4

I- 4

Г 4

LJ

т

иг.Ю

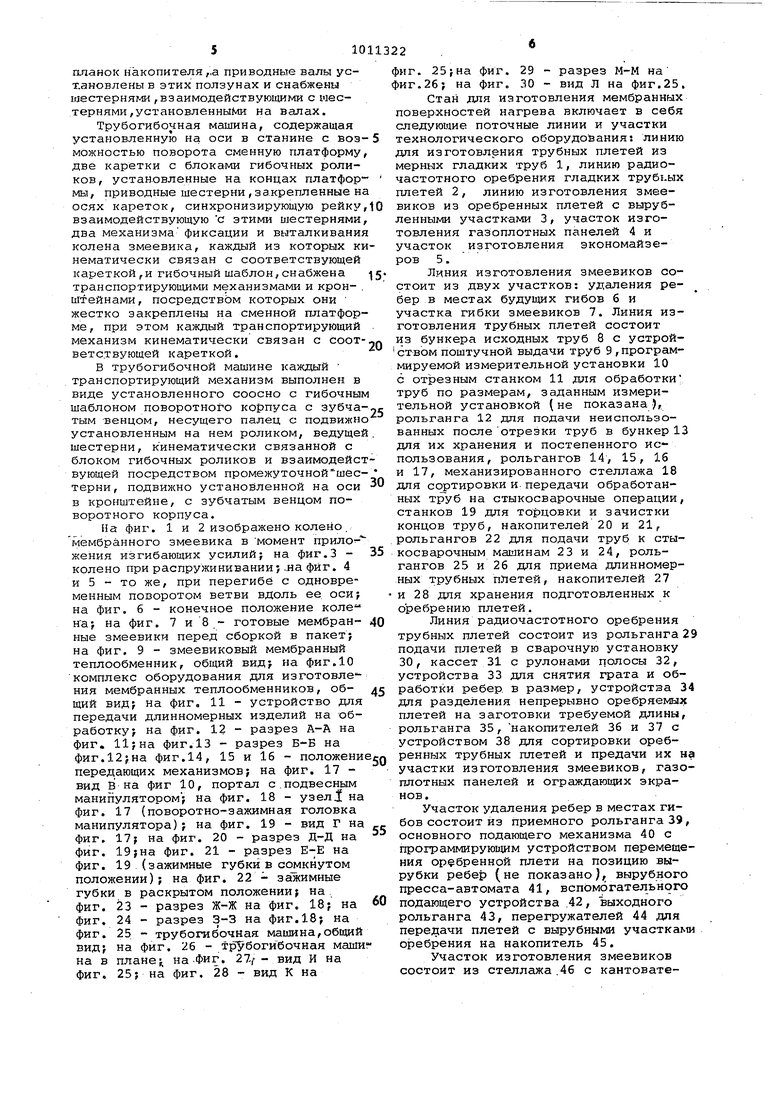

5J

57

, Фиг.Ц

/У-гП 30

. V

.23 77 7д 79 75 811- 83 80 8i ...X.l.Jx......L J. 82 105 111 WfVf (

и Фиг. 27 f/J ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1981-08-19—Подача