Изобретение относится к композициям для изготовления фрикционных технологических изделий, применяемых в тормозных устройствах различных автотранспортных средств.

Многие из известных фрикционных материалов содержат в качестве основного компонента асбест. Хотя такие материалы и обеспечивают надежную работу фрикционных изделий, однако в связи с канцерогенностью асбеста являются экологически вредными и неперспективными для применения.

Поэтому в последние годы предложены безасбестовые фрикционные композиции.

Известна полимерная композиция фрикционного назначения, содержащая фенольную смолу, органический модификатор - каучук, смесь стеклянных и минеральных волокон, металлосодержащее соединение - частицы из меди или на основе меди, оксид алюминия, или их смесь, неорганический модификатор - бариты и фрикционный модификатор - частицы или порошок графита.

Однако изделия из данной композиции имеют невысокую износостойкость и низкую стабильность коэффициента трения при повышенных температурах.

Ближайшим аналогом заявленного изобретения является полимерная фрикционная пресс-композиция, включающая фенолформальдегидную смолу, бутадиен-нитрильный каучук, вулканизующую группу, представленную серой и оксидом цинка, порошкообразный металлический наполнитель, металлический наполнитель на основе меди в виде стружки, графитсодержащий наполнитель, баритовый концентрат, оксид алюминия, сурьму трехсернистую, вермикулит вспученный, резаную латунную проволоку, минеральную вату, стеклянное волокно и углеродное волокно.

Однако изделия, отформованные из данной композиции, характеризуются недостаточными износостойкостью и стабильностью коэффициента трения при повышенных температурах.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение износостойкости и стабильности коэффициента трения изделий, изготовленных из данной композиции.

Новая полимерная фрикционная композиция включает фенолформальдегидную смолу, бутадиен-нитрильный каучук, серу, оксид цинка, металлический наполнитель на основе меди в виде стружки, оксид алюминия, концентрат баритовый, сурьму трехсернистую, вермикулит вспученный, графит, политетрафторэтилен, стеарат цинка, дисульфид молибдена, базальтовое волокно и полибензимидазольное волокно при следующем соотношении, мас.%: фенолформальдегидная смола 10-12; бутадиен-нитрильный каучук 2-3; сера 0,4-0,5; оксид цинка 0,4-0,5; металлический наполнитель на основе меди в виде стружки 18-20; оксид алюминия 1-2; концентрат баритовый 9-11; сурьма трехсернистая 1-8; вермикулит вспученный 3-4; графит 5-6; политетрафторэтилен 0,5-1; стеарат цинка 0,5-1; дисульфид молибдена 3-6; базальтовое волокно 20-28; полибензимидазольное волокно 6-18.

В качестве фенолформальдегидной смолы используют фенолформальдегидную резольную смолу ЛБС-20 или СФ-342А или смесь новолачной фенолформальдегидной смолы СФ-010 с уротропином в массовом соотношении 89:11.

Металлический наполнитель на основе меди может быть представлен стружкой латунной или бронзовой.

Изобретение иллюстрируется примерами, представленными в табл. 1.

Полимерную композицию готовят методом вальцевания на фрикционных вальцах типа ПД 630  . На вращающиеся холодные вальцы при зазоре 0,1 мм загружают расчетное количество каучука и пластицируют его в течение 1-2 мин. При этом же зазоре загружают смесь новолачной смолы (фенолформальдегидной) с уротропином или твердую резольную фенолформальдегидную смолу и волокнистые наполнители или волокнистые наполнители, предварительно пропитанные спиртовым раствором резольной фенолформальдегидной смолы. Зазор постепенно увеличивают до 0,6-0,8 мм и вводят смесь остальных порошкообразных компонентов. Продолжительность загрузки компонентов 5-6 мин. Композицию вальцуют при зазоре 0,6-0,8 мм в течение 3-4 мин, затем зазор постепенно уменьшают до 0,1 мм в течение 5-6 мин. При зазоре 0,1 мм композицию вальцуют в течение 1-2 мин и снимают готовый лист материала. В процессе вальцевания лист материала периодически срезают с вальцов, складывают лист и вновь загружают на валки. Общая продолжительность вальцевания 15-20 мин. Снятый с валков лист материала ломают на куски и дробят на ножевой, пальцевой или молотковой дробилке, снабженной сеткой с диаметром ячеек не более 2 мм.

. На вращающиеся холодные вальцы при зазоре 0,1 мм загружают расчетное количество каучука и пластицируют его в течение 1-2 мин. При этом же зазоре загружают смесь новолачной смолы (фенолформальдегидной) с уротропином или твердую резольную фенолформальдегидную смолу и волокнистые наполнители или волокнистые наполнители, предварительно пропитанные спиртовым раствором резольной фенолформальдегидной смолы. Зазор постепенно увеличивают до 0,6-0,8 мм и вводят смесь остальных порошкообразных компонентов. Продолжительность загрузки компонентов 5-6 мин. Композицию вальцуют при зазоре 0,6-0,8 мм в течение 3-4 мин, затем зазор постепенно уменьшают до 0,1 мм в течение 5-6 мин. При зазоре 0,1 мм композицию вальцуют в течение 1-2 мин и снимают готовый лист материала. В процессе вальцевания лист материала периодически срезают с вальцов, складывают лист и вновь загружают на валки. Общая продолжительность вальцевания 15-20 мин. Снятый с валков лист материала ломают на куски и дробят на ножевой, пальцевой или молотковой дробилке, снабженной сеткой с диаметром ячеек не более 2 мм.

Изделия из приготовленной композиции изготавливают методом горячего прессования при давлении 35 ± 5 МПа, температуре 155 ± 5оС и выдержке в течение 1 мин на 1 мм толщины.

Возможно изготовление изделий прессованием при температуре 65 ± 5оС, давлении 65 ± 5 МПа и выдержке в течение 2 мин с последующей термообработкой в струбцинах в течение 16 ч при постепенном подъеме температуры от 60 до 200оС.

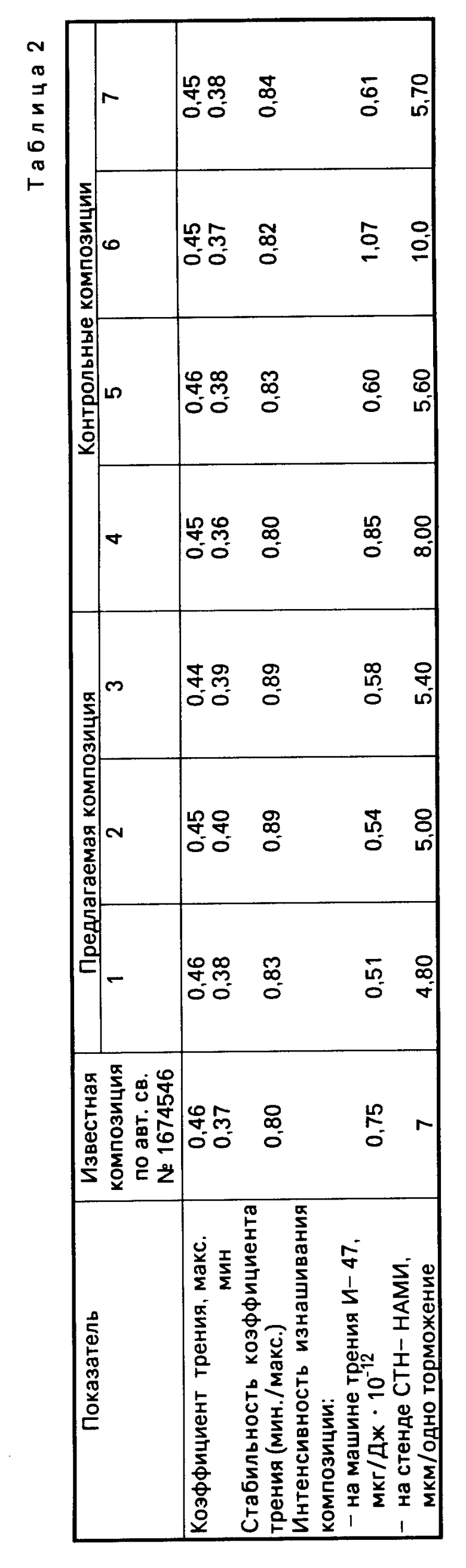

Фрикционно-износные свойства предлагаемой, известной и контрольных композиций оценивали по результатам лабораторных испытаний на машине трения И-47 в соответствии с ГОСТ 10851-73 при давлении 1,5 МПа и температуре 20-300оС по чугуну СЧ-15 при переменной скорости скольжения от 0,13-до 6,5 м/с, а также по результатам испытаний на инерционном динамометрическом стенде СТН-НАМИ по методике, предписываемой правилами N 13 Европейской экономической комиссии ООН, выпуск 1968 г. при давлении 5 МПа и температуре 50-300оС по чугуну СЧ-15 при переменной скорости скольжения от 11,1 до 33,3 м/с.

Результаты испытаний представлены в табл. 2.

Как видно из представленных данных, предлагаемая композиция превосходит известную композицию по стабильности коэффициента трения и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2321604C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2034869C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291166C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

Использование: разработка рецептуры композиции для изготовления фрикционных изделий, применяемых в тормозных устройствах различных автотранспортных средств. Сущность изобретения: полимерная фрикционная композиция включает, мас. % : фенолформальдегидную смолу 10 - 12, бутадиеннитрильный каучук 2 - 3, серу 0,4 - 0,5, оксид цинка 0,4 - 0,5, металлический наполнитель на основе меди в виде стружки 18 - 20, оксид алюминия 1 - 2, концентрат баритовый 9 - 11, сурьму трехсернистую 1 - 8, вермикулит вспученный 3 - 4, графит 5 - 6, политетрафторэтилен 0,5 - 1, стеарат цинка 0,5 - 1, дисульфид молибдена 3 - 6, базальтовое волокно 20 - 28 и полибензимидазольное волокно 6 - 18. Изделия из новой композиции характеризуются повышенной износостойкостью и высоким показателем стабильности коэффициента трения. 2 табл.

ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ, включающая фенолформальдегидную смолу, бутадиен-нитрильный каучук, серу, оксид цинка, металлический наполнитель на основе меди в виде стружки, оксид алюминия, концентрат баритовый, сурьму трехсернистую, вермикулит вспученный, графит и волокнистый наполнитель, отличающаяся тем, что в качестве волокнистого наполнителя композиция содержит базальтовое волокно и полибензимидазольное волокно и дополнительно содержит политетрафторэтилен, стеарат цинка и дисульфид молибдена, при следующем соотношении компонентов, мас.%:

Фенолформальдегидная смола 10 - 12

Бутадиен-нитрильный каучук 2 - 3

Сера 0,4 - 0,5

Оксид цинка 0,4 - 0,5

Металлический наполнитель на основе меди в виде стружки 18 - 20

Оксид алюминия 1 - 2

Концентрат баритовый 9 - 11

Сурьма трехсернистая 1 - 8

Вермикулит вспученный 3 - 4

Графит 5 - 6

Политетрафторэтилен 0,5 - 1

Стеарат цинка 0,5 - 1

Дисульфид молибдена 3 - 6

Базальтовое волокно 20 - 28

Полибензимидазольное волокно 6 - 18

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1674546, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-11-15—Публикация

1994-02-04—Подача