Изобретение относится к полимерным композициям, применяющимся при получении безасбестовых фрикционных материалов, используемых в машиностроении для изготовления тормозных накладок и колодок дисковых и барабанных тормозов.

Современные фрикционные материалы, работоспособные в широких диапазонах температур, скоростей и уровня нагруженности систем, должны сочетать в себе высокие трибологические характеристики (стабильный коэффициент трения, низкий энергетический износ) с высокой экологичностью материала и с таким важным эксплуатационным (эргономическим) показателем как уровень шума (писка), испытание которого входит в комплексную систему испытаний автомобилей (С.А.Лаптев. Комплексная система испытаний автомобилей, М.: Изд. стандартов, 1991 г., с. 90).

Известен фрикционный материал и композиция для него, характеризующийся удовлетворительными (как это отмечено, в тексте описания к патенту) характеристиками коэффициента трения и износа в сочетании с улучшенными шумовыми показателями (снижение писка), достигаемыми за счет уменьшения продуктов крекинга, образующихся во время торможения, при замене в составе композиции части графита на один или более металл или сплав, более мягкий, чем сталь (свинец, олово, цинк, медь, латунь, бронза; предпочтительны цинковый порошок или сплав свинца с оловом). При этом важную роль играет и способ изготовления материала. Наилучшие результаты показывают составы на стальном волокне, в частности, содержащие 5-35 об.% стального волокна, или порошка, 10-35 об. % связующего (в том числе фенольные смолы) и 0,5-15 об.% металла другого, чем сталь, остальное - графит и органический и/или неорганический наполнитель (Европейский патент М. кл. F 16 D 69/02, опубл. 1990 г. по заявке N 0184708, 1985 г.). Однако, судя по представленным в таблице сведениям, материал работоспособен (продукты крекинга практически отсутствуют) при относительно невысоких температурах - до температуры ротора 100oC.

Известна полимерная фрикционная пресс-композиция для тормозных дисковых тормозов легковых автомобилей и мотоциклов, характеризующаяся снижением шумового эффекта тормозного узла при торможении и повышенной стабильностью коэффициента трения при повышенных температурах (авт. свид. СССР N 1674546, кл. C 08 J 5/14. опубл. 1992 г.).

Композиция содержит: мас. % : фенолформальдегидную смолу, бутадиеннитрильный каучук 2,5-4,5, порошкообразный металлический наполнитель (порошок меди, свинца, титана) 3-6, металлический наполнитель на основе меди в виде стружки (латунная или бронзовая) 12-19, графитсодержащий наполнитель (графиты кристаллический и скрытокристаллический, графитированный порошок) 3-7,5, баритовый концентрат 6-15, сурьму трехсернистую 7-9, вермикулит вспученный 1-4, минеральную вату 7-10, стеклянное волокно 7-10, углеродное волокно 2-5, оксид алюминия 8,5-16 и резаную латунную проволоку 5-10.

Фрикционно-износные свойства композиции при лабораторных испытаниях на машине трения И-47 в соответствии с ГОСТ 10851-73 при удельном давлении 1,5 МПа и температуре 20-600oC по чугуну C-15 при переменной скорости скольжения от 0,13 до 6,5 м/с: коэффициент трения 0,46-0,48, стабильность коэффициента трения 0,69-0,88, интенсивность изнашивания (мкг/Дж • 10) 0,66-0,75, уровень писка (шума) тормозов при испытаниях в натурном узле автомобиля ВАЗ-2108 (по пятибалльной шкале) 0,5-1.

Известна композиция для фрикционного материала с повышенной износостойкостью, включающая, мас. %: фенолформальдегидную смолу 12-14, бутадиеннитрильный каучук 2-4, модификатор износостойкости - смесь оксида алюминия с углеродным порошком со степенью графитации 38-65% при их массовом соотношении 1:(0,09-0,56) соответственно 10-16, зернистые и волокнистые наполнители (баритовый концентрат, бронзовая стружка, медный порошок, волокнистая масса, базальтовое волокно и в исключительных случаях - асбест) до 100.

Использование комбинированного модификатора износостойкости обеспечивает получение материала с износом 0,18-0,20 ГПа, определенным по ГОСТ 23-210-80 на машине трения СМТ-1 до достижения температуры 450oC при скорости скольжения 3,9 м/с и нагрузке 60 кГс. Коэффициент трения 0,38-0,4.

Однако современные требования к фрикционным материалам предусматривают проведение испытаний при более высоких температурах до 650oC (ТУ 38 114550-98).

Если за рубежом, особенно в США и Японии, уже к концу 70-х годов высокопрочные фрикционные материалы с использованием стального волокна, характеризующиеся улучшенными трибологическими и экологическими показателями, получили наибольшее распространение, то в отечественной практике первые разработки в этом направлении относятся к началу 90-х годов (патенты России NN 2009149, 2009151, оба по кл. C 08 L 61/10, опубл. 1993 г.).

Их усовершенствованием является композиция для безасбестового фрикционного материала по патенту России N 2147024 (решение о выдаче патента от 16.12.99 г. по заявке N 99113181/04), наиболее близкая по технической сущности и достигаемому эффекту к предлагаемому решению (прототип).

Композиция по прототипу содержит, маc. %: фенолформальдегидную смолу 5-12, бутадиеннитрильный каучук 2-4, ультратонкое стальное волокно 20-50, порошкообразный сплав цинка и магния 1-6, углеродный наполнитель - термообработанный при подъеме температуры от комнатной до 200oC продукт пропитки твердого углеродсодержащего материала водным раствором смеси солей переходного металла и щелочного или щелочноземельного металла при их массовом соотношении соответственно (80-98):(1-10):(1-10) 5-20, латунную стружку или медный порошок 5-7, оксид кальция 1-5 и сернокислый барий - до 100.

При необходимости состав композиции может быть дополнен вулканизующим агентом - оксидом цинка и/или серой в количестве до 1 мас.%, трехсернистой сурьмой - до 8 мас.%, оксидом хрома и/или глиноземом - до 20% и микропористым цеолитом - до 15 мас.%.

Материал из указанной композиции характеризуются улучшенными экологическими характеристиками - он менее токсичен и создает меньший шум при его эксплуатации, обладая высокой стабильностью коэффициента трения (до 0,93) при величине коэффициента трения 0,4-0,45 при минимальном значении энергетического износа 0,1•10-7 см3/Дж.

Однако постоянно растущие требования к фрикционным материалам как в части экологии, так и в части эффективности, требуют дальнейшего улучшения их эксплуатационных характеристик.

Техническая задача изобретения состоит в разработке композиции для экологически чистого безасбестового фрикционного материала с уменьшенным уровнем шума, улучшенной износостойкостью, повышенной стабильностью коэффициента трения при высоких температурах, улучшенной технологичносью, обеспечивающего снижение износа контртела.

Поставленная задача решается тем, что композиция для безасбестового фрикционного материала, включающая фенолформальдегидную смолу, бутадиеннитрильный каучук, ультратонкое стальное волокно, углеродный наполнитель - термообработанный при подъеме температуры от комнатной до 200oC продукт пропитки твердого углеродсодержащего материала водным раствором смеси солей переходного металла и щелочного или щелочноземельного металла при их массовом соотношении соответственно (80-98):(1-10):(1-10), латунную стружку или медный порошок, соединение кальция, глинозем и сернокислый барий, в качестве соединения кальция содержит смесь карбоната кальция и гидроокиси кальция в массовом соотношении (40-60):(60-40) и дополнительно - карбонизованное целлюлозное волокно и вермикулит при следующем соотношении компонентов композиции, мас. %:

Фенолформальдегидная смола - 5-10

Бутадиеннитрильный каучук - 2-6

Ультратонкое стальное волокно - 20-50

Вышеупомянутый углеродный наполнитель - 5-20

Латунная стружка или медный порошок - 5-7

Смесь карбоната кальция и гидроокиси кальция в массовом соотношении (40-60):(60-40) - 1-5

Глинозем - 1-20

Карбонизованное целлюлозное волокно - 1-10

Вермикулит - 0,5-5

Сернокислый барий - до 100

При необходимости композиция может быть дополнена вулканизующим агентом - оксидом цинка и/или серой в количестве до 1 мас.%, порошкообразным сплавом цинка и магния в количестве до 6%, дисульфидом молибдена в количестве до 5% и содой - до 8 мас.%.

Компоненты, примененные для получения углеродного наполнителя и технология изготовления последнего аналогичны прототипу:

- в качестве твердого углеродсодержащего материала могут быть использованы сажа, графит, кокс, технический уголь, углеродные волокна, и т.п., предпочтительно углеродные волокна,

- в качестве солей переходных металлов - растворимые в воде соли переходных металлов с любыми кислотами, проявляющих каталитическую активность при разложении углеводородов,

- в качестве солей щелочных или щелочноземельных металлов с любыми кислотами предпочтительны соли натрия или соли бария.

Пропитку углеродсодержащего материала осуществляют водным раствором вышеуказанных солей (концентрация 15-20%) под вакуумом с завершением процесса пропитки на воздухе под атм. давлением.

Карбонизацию волокна проводят в среде паров углеводородов при температуре до 800o - 1000oC. Карбонизованное волокно, в частности ВВК - высокопрочное (прочность при растяжении 60 кг/мм2), ТУ 6-12-57-63-38-2-23-91).

Способ изготовления материала из предлагаемой композиции состоит в смешении ингредиентов при температуре 60-80oC и прессовании при удельном давлении от 500 до 1000 кг/см2 с последующей обработкой при температуре до 200oC или прессовании при температуре 170 - 200oC и удельном давлении от 200 до 1000 кг/см2.

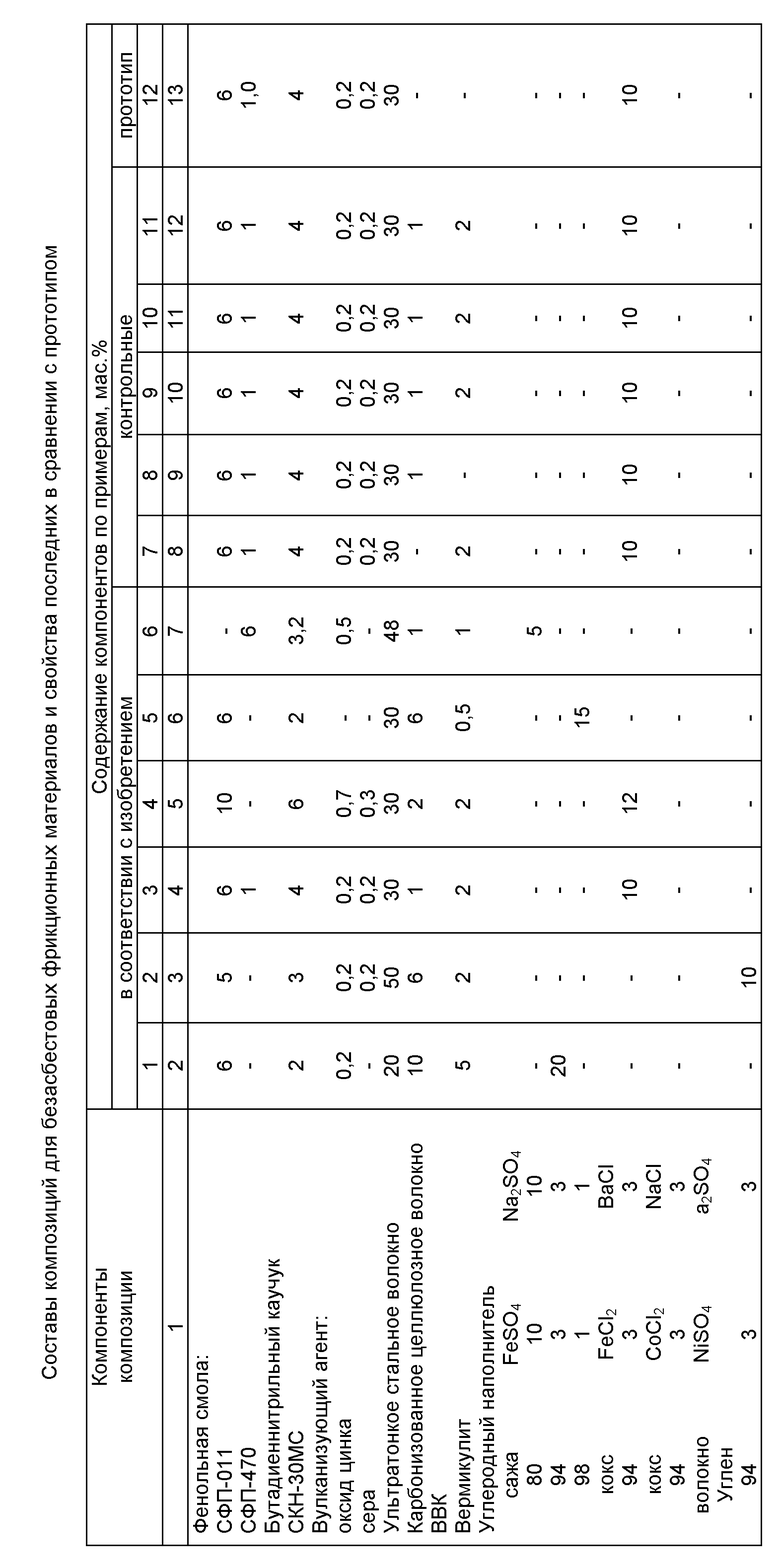

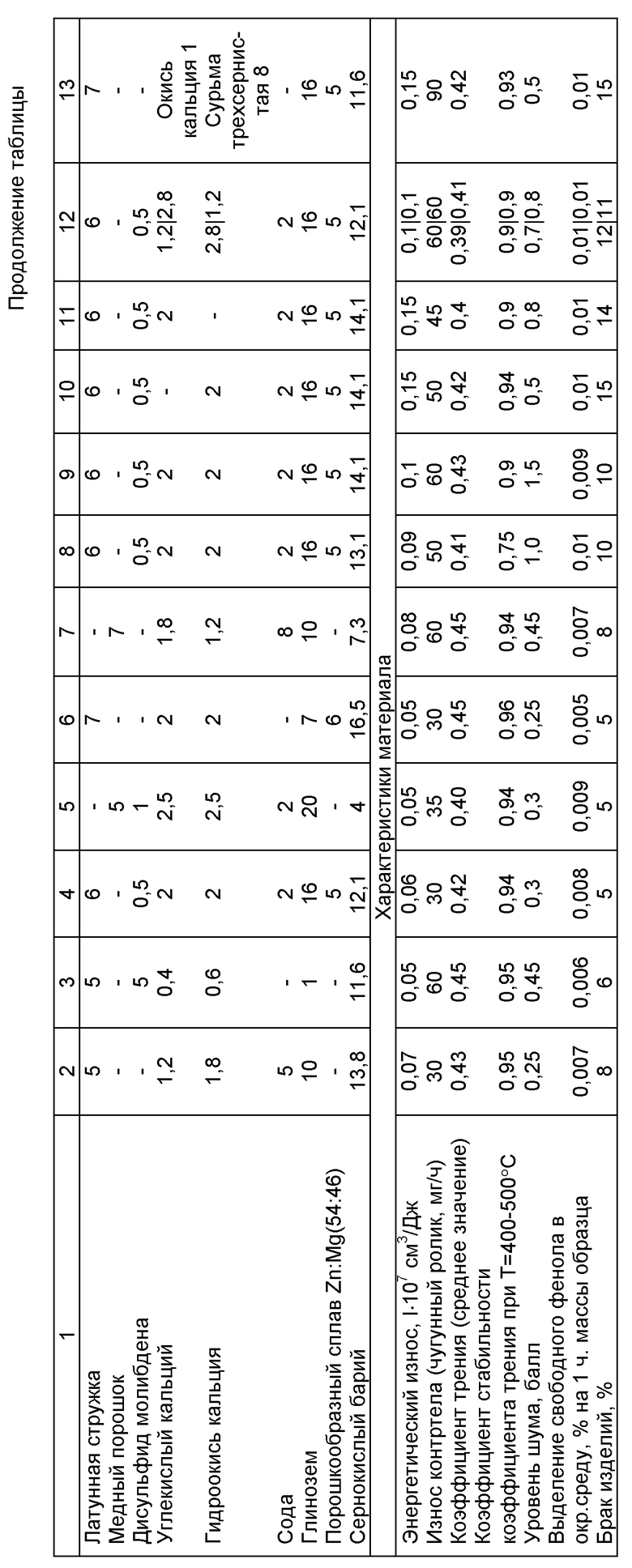

Представленные ниже примеры (см. таблицу), иллюстрируют составы композиций и свойства полученных из них материалов:

- примеры 1-6 иллюстрируют составы в соответствии с изобретением,

- примеры 7-11 - контрольные: пример 7 иллюстрирует композицию, в которой отсутствует карбонизованное целлюлозное волокно, пример 8 - состав не содержит вермикулита, пример 9 - в составе отсутствует углекислый кальций, пример 10 - в составе отсутствует гидроокись кальция, пример 11 - в составе использована смесь углекислого кальция и гидроокиси кальция в соотношениях, выходящих за заявленные пределы (в строках "Углекислый кальций" и "Гидроокиси кальция" в графе 12 через вертикальную черту указаны слева от вертикальной черты соотношение углекислого кальция и гидроокиси кальция 1,2 и 2,8 соответственно (30:70), справа от вертикальной черты - 2,8 и 1,2 (70: 30), при прочем равенстве компонентного состава композиции; аналогично через вертикальную черту приведены характеристики материала из указанных композиций).

Из полученных композиций отпрессовывают образцы в виде брусков размером 20х20х10 мм.

Испытания трибологических характеристик проводят на машине трения СМЦ-2 в соответствии с методикой экспресс-оценки фрикционных свойств материала по схеме вытирания канавки с подъемом температуры до 650oC.

Износ контртела определялся на машине трения МИ-1.

Оценка уровня шума производилась по Инструкции ВАЗа И 1972.37.101.049-87 "Методика оценки писка дисковых тормозов при торможении". Испытания проводятся на автомобиле путем последовательных торможений с начальной скоростью 60 км/ч при давлении в приводе (усилиях на тормозную педаль), дискретно увеличивающихся через каждые 50 Н (0,5 кГс) от 0 до начала блокировки колес. При каждом давлении производится не более двух заездов при стабильности результатов. Допустимый уровень шума - 1 балл.

Определение свободного фенола, выделяемого материалом, проводится спектрометрически в соответствии с методикой, описанной в журнале "Аналитическая химия", т. 36, N 9, с. 1808-12, 1981 г.

Из сведений, приведенных в таблице следует, что материалы из композиций заявленных составов не уступают материалам из композиции по прототипу (пример 3) в части коэффициента трения, превосходя последние по комплексу эксплуатационных характеристик:

- токсичности (выделение фенола ниже в 1,1-1,2 раза),

- энергетическому износу (лучшие примеры - 2, 3 и 5 характеризуются вдвое меньшим износом),

- коэффициенту стабильности коэффициента трения, достигающему в лучших примерах значения 0,95-0,96 против 0,93 по прототипу),

- уровню шума (более чем в 2 раза),

- износу контртела (в лучших примерах - в 3 раза меньший износ),

- технологичности, за показатель которой взят брак изделий (снижение брака на 7-10%).

Последние две характеристики, не приводимые в прототипе, сняты нами специально для примера 3 прототипа для проведения сопоставительного анализа.

Отмеченный эффект имеет место только при одновременном наличии всех обязательных компонентов композиции, о чем свидетельствуют контрольные примеры 7-11.

При этом введенные в состав композиции дополнительно (по сравнению с прототипом) компоненты - карбонизованное целлюлозное волокно, смесь углекислого кальция и гидроокиси кальция в определенном соотношении в сочетании с прочими компонентами композиции обеспечивают получение неочевидного эффекта в части снижения уровня шума, износа контртела и токсичности:

- карбонизованное целлюлозное волокно должно влиять на стабильность коэффициента трения; в предложенном составе оно повышает термостабильность связующего, снижая выделение свободного фенола в окружающую среду, вероятно, вследствие захвата свободных радикалов, образующихся при нагреве и механохимическом воздействии на материал,

- углекислый кальций и гидроокись кальция, являясь активными наполнителями для связующего, должны влиять на кинетику его отверждения, улучшая технологические показатели и увеличивая прочность материала (трещиностойкость), то есть снижая брак,

- вермикулит как слоистое вещество должно влиять на стабилизацию коэффициента трения.

На прочие характеристики указанные выше компоненты оказывать заметного влияния не должны.

Техническая документация

1. Фенольная смола СФП-011 Л, СФП-470 ОСТ 6-05-441-78.

2. Бутадиеннитрильный каучук в виде латекса СКН-30 МС, СКН-26 АСМ ТУ 381-0325475.

3. Вулканизирующая группа: сера ГОСТ 127-76,

оксид цинка ГОСТ 202-84.

4. Сернокислый барий в виде баритового концентрата ГОСТ 4682-84.

5. Латунная стружка ГОСТ 2060-73.

6. Медный порошок электролитический ПМС-1, ПМС-2 ГОСТ 4960-75.

7. Глинозем (оксид алюминия) ГОСТ 6912-87.

8. Сажа (углерод технический) ГОСТ 7885-77.

9. Кокс ГОСТ 11255-75.

10. Волокно "Углен" ТУ 6-06487-81.

11. Сернокислое железо ГОСТ 4178-78.

12. Сернокислый натрий ГОСТ 4166-76.

13. Сернокислый никель ГОСТ 4465-74.

14. Хлористый натрий ГОСТ 4233-77.

15. Хлористый барий ГОСТ 4108-72.

16. Хлористое железо ГОСТ 4147-74.

17. Хлористый кобальт ТУ 6-09-2328-77.

18. Углекислый кальций (мел природный, технический дисперсный) ГОСТ 12085-88.

19. Гидроокись кальция ТУ 6-18-75-75.

20. Вермикулит вспученный ТУ 21-25-152-75.

21. Карбонизованное углеродное волокно ВВК ТУ 6-12-57-63-38-2-23-91.

22. Дисульфид молибдена ТУ 48-19-133-85.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2009149C1 |

| ПРИРОДНЫЕ ЦЕОЛИТЫ В КАЧЕСТВЕ ДОБАВКИ, СТАБИЛИЗИРУЮЩЕЙ КОЭФФИЦИЕНТ ТРЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2081129C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2035474C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2321604C1 |

Изобретение относится к полимерным композициям для безасбестовых фрикционных материалов, используемых в машиностроении для изготовления тормозных накладок и колодок дисковых и барабанных тормозов. Композиция содержит, мас. %: фенолформальдегидную смолу (5-10), бутадиеннитрильный каучук (2-6), ультратонкое стальное волокно (20-50), углеродный наполнитель, термообработанный при подъеме температуры от комнатной до 200oС продукт пропитки твердого углеродсодержащего материала водным раствором смеси солей переходного металла и щелочного или щелочноземельного металла при их массовом соотношении соответственно (80-98):(1-10):(1-10) в количестве - (5-20), латунная стружка или медный порошок (5-7), смесь карбоната и гидроокиси кальция (1-5), глинозем (1-20), карбонизованное целлюлозное волокно (1-10), вермикулит (0,5-5), сернокислый барий - до 100. Композиции обеспечивают получение фрикционных материалов, выделяющих меньшее количество свободного фенола, с уменьшенными уровнями шума и износа, повышенной стабильностью коэффициента трения при температурах до 500oС, с пониженным износом контртела и уменьшенным уровнем брака. 4 з.п. ф-лы, 1 табл.

Фенолформальдегидная смола - 5 - 10

Бутадиеннитрильный каучук - 2 - 6

Ультратонкое стальное волокно - 20 - 50

Вышеупомянутый углеродный наполнитель - 5 - 20

Латунная стружка или медный порошок - 5 - 7

Смесь карбоната кальция и гидроокиси кальция в массовом соотношении (40-60) : (60-40) - 1 - 5

Глинозем - 1 - 20

Карбонизованное целлюлозное волокно - 1 - 10

Вермикулит - 0,5 - 5

Сернокислый барий - До 100

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит вулканизующий агент - оксид цинка и/или серу в количестве до 1 мас.%.

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| ПРИРОДНЫЕ ЦЕОЛИТЫ В КАЧЕСТВЕ ДОБАВКИ, СТАБИЛИЗИРУЮЩЕЙ КОЭФФИЦИЕНТ ТРЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2081129C1 |

| ЭНЦИКЛОПЕДИЯ ПОЛИМЕРОВ | |||

| - М.: Советская энциклопедия, 1972, т.1, с.501-508. | |||

Авторы

Даты

2001-09-20—Публикация

2000-07-28—Подача