Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано при проектиро- вании роторных двигателей внутреннего сгорания.

Известен роторный двигатель внутреннего сгорания (ДВС), содержащий статор, ротор с поршнями, образующий со статором камеру переменного объекта и сообщенный с валом при помощи механизма синхронизации поршней, системы топливоподачи и газораспределения [1].

Недостатком данной конструкции двигателя является сложность его кинематической схемы синхронизации поршней, что в конечном итоге отрицательно сказывается на эффективности работы ДВС и его надежности.

Частично вышеперечисленные недостатки устранены в техническом решении, принятом в качестве прототипа, которое включает роторный двигатель внутреннего сгорания, содержащий статор с внутренней цилиндрической камерой, выходной вал, установленный в статоре, два диска с по меньшей мере парами поршней, свободно установленными на валу и размещенными в цилиндрической камере с возможностью образования между поршнями различных дисков и поверхностью цилиндрической камеры полостей переменного объема, механизмы сцепления дисков с валом и фиксации дисков со статором по числу дисков с исполнительными органами, впускные и выпускные окна, выполненные в статоре, устройство для подачи топлива, сообщенное с цилиндрической камерой [2].

Данное техническое решение также является малоэффективным ввиду несовершенства схемы синхронизации поршней, невозможности реализации режима продолженного расширения и изменения объема рабочей камеры и характеризуется значительными потерями на трение.

Целью изобретения является повышение эффективности работы путем снижения потерь на трение.

Это достигается за счет того, что роторный двигатель внутреннего сгорания, содержащий статор с внутренней цилиндри- ческой камерой, выходной вал, установленный в статоре, два диска с по меньшей мере парами поршней, свободно установленными на валу и размещенными в цилиндрической камере с возможностью образования между поршнями различных дисков и поверхностью цилиндрической камеры полостей переменного объема, механизмы сцепления дисков с валом и фиксации дисков со статором, по числу дисков с исполнительными органами, впускные и выпускные окна, выполненные в статоре, устройство для подачи топлива, сообщенное с цилиндрической камерой, снабжен заслонками, расположенными диаметрально противоположно в цилиндрической камере, приводными механизмами, кинематически связанными с заслонками с возможностью перемещения последних, датчиками положения поршня в конце такта сжатия, момента остановки поршня, момента прохождения поршнем впускного и выпускного окон, сообщенными с входом блока управления, кольцевым элементом, установленным в цилиндрической камере между статором и поршнями коаксиально выходному валу, первыми телами качения, установленными между статором и кольцевым элементом, вторыми телами качения, установленными на поршнях с возможностью взаимодействия с кольцевым элементом, механизмами сцепления поршней с кольцевым элементом, исполнительными органами механизмов сцепления поршней, установленными в последних, выходы блока управления соединены соответственно с исполнительными органами механизмов сцепления дисков с валом, механизмов фиксации дисков со статором и приводными механизмами заслонок, причем исполнительные органы механизмов сцепления поршней одного диска связаны с исполнительными органами механизмов сцепления того же диска с выходным валом с возможностью одновременного срабатывания, число заслонок равно числу поршней, а впускные и выпускные окна расположены по разные стороны от заслонок.

Исполнительные органы механизмов сцепления дисков с валом фиксации дисков со статором размещены в поршнях. Исполнительные органы механизмов сцепления дисков с валом, поршней с кольцевым элементом и фиксации дисков со статором выполнены с гидравлическим приводом, а исполнительные органы механизмов сцепления дисков с валом, поршней с кольцевым элементом и фиксации дисков со статором выполнены с электромагнитным приводом.

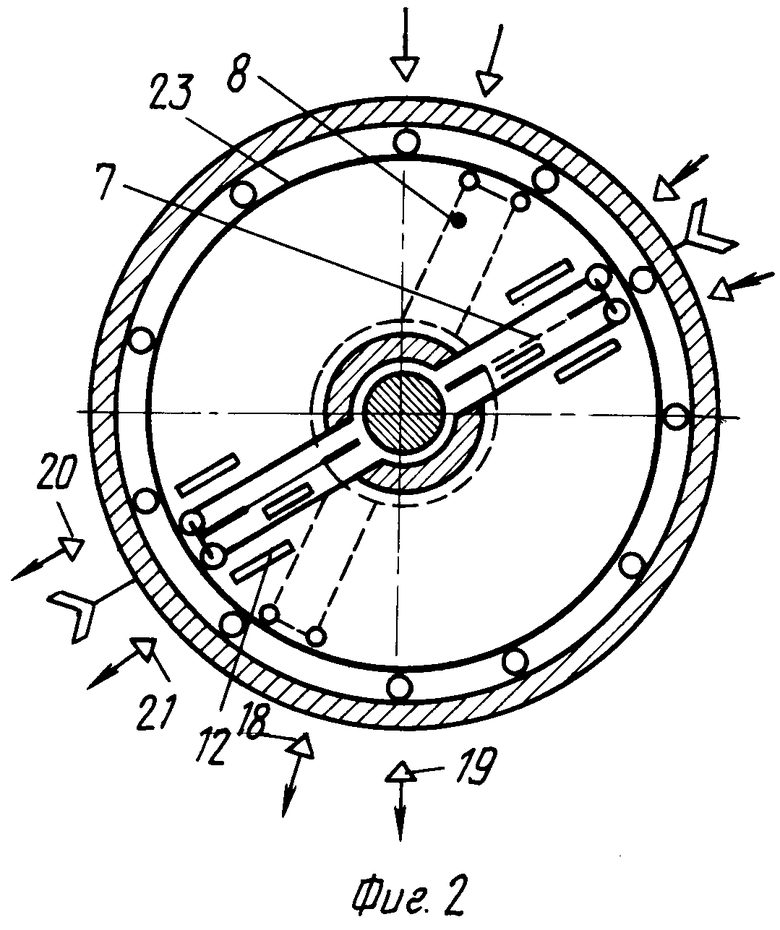

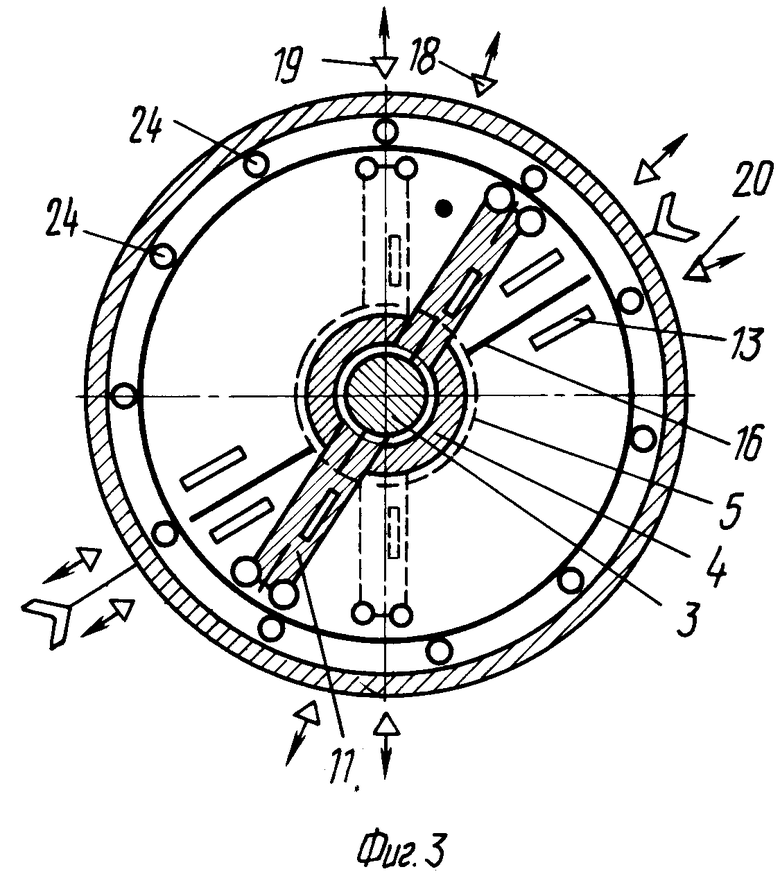

На фиг.1, 2 и 3 показаны принципиальные схемы работы двигателя; на фиг. 4 - разрез А-А на фиг.1; на фиг.5 - структурная схема блока управления.

Роторный двигатель внутреннего сгорания содержит статор 1 с внутренней цилиндрической камерой 2, выходной вал 3, установленный в статоре 1, два диска 4 и 5 с по меньшей мере парами поршней 6, 7 и 8,9, свободно установленными на валу 3 и размещенными в цилиндрической камере 2 с возможностью образования между поршнями 6 и 8, 7 и 9 различных дисков 4 и 5 и поверхностью цилиндрической камеры 2 полостей переменного объема, механизмы сцепления дисков с валом и фиксации дисков со статором по числу дисков, с исполнительными органами 10 и 11, впускные 12 и выпускные 13 окна, выполненные в статоре, устройство для подачи топлива 14, сообщенное с цилиндрической камерой 2.

Двигатель снабжен заслонками 15 и 16, расположенными диаметрально противоположно в цилиндрической камере 2, приводными механизмами 17, кинематически связанными с заслонками 15 и 16 с возможностью перемещения последних, датчиков 18 положения поршня в конце такта сжатия, датчиком 19 момента остановки поршня, датчиком 20 момента прохождения поршнем выпускного окна 13, датчиком 21 момента прохождения впускного окна 12, сообщенными с входом блока управления 22. Кольцевым элементом 23, установленными в цилиндрической камере 2, первыми телами качения 24, установленными между статором 1 и кольцевым элементом 23, вторыми телами качения 25, установленными на поршнях 6-9 с возможностью взаимодействия с кольцевым элементом 23. Двигатель снабжен механизмами сцепления поршней с кольцевым элементом с исполнительными органами 26, последние расположены в поршнях 6,7 и 8,9.

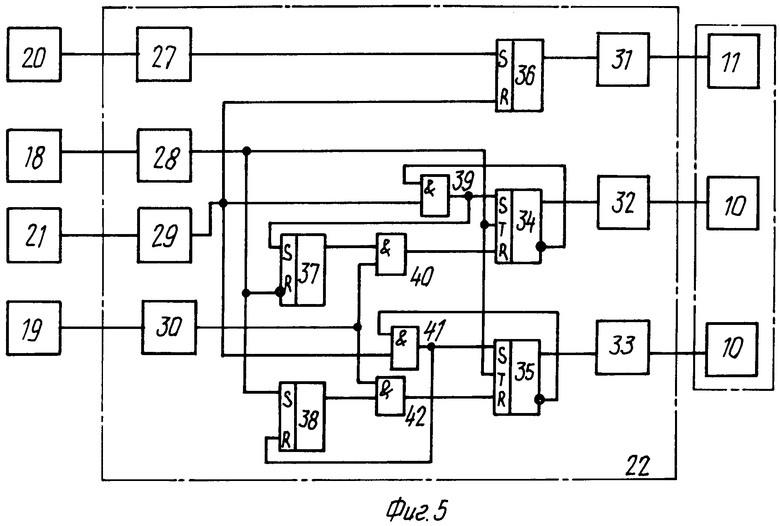

Выходы блока управления 22 соединены соответственно с исполнительными органами 10 и 11 механизмов сцепления дисков с валом и фиксации дисков с ротором и приводными механизмами 17 заслонок 15 и 16. Исполнительные органы 26 механизмов сцепления поршней с кольцевым элементом связаны с исполнительными органами 10 механизмов сцепления того же диска с выходным валом 3 с возможностью одновременного срабатывания, число заслонок 15 и 16 равно числу пар поршней 6,7 и 8,9, а впускные 12 и выпускные 13 окна расположены по разные стороны от заслонок 15 и 16. Исполнительные органы 10 и 11 механизмов сцепления дисков с валом и фиксации дисков со статором размещены в поршнях и могут быть выполнены с гидравлическим или электромагнитным приводом. Блок управления 22 содержит формирователи 27-30 сигналов управления, подключенные к выходам датчиков 18-21, усилители 31-33 мощности, работающие в ключевом режиме, Т-триггеры 34-35, RS-триггеры 36-38 и логические элементы И 39-42.

Роторный ДВС работает по двухтактному циклу.

Перед началом работы один из Т-триггеров 34 или 35 должен быть установлен в "единичное" состояние, а другой - в "нулевое" (схема начальной установки триггеров не показана).

В исходном состоянии (фиг. 1) поршни 6 и 7 диска 4 зафиксированы со статором 1, а поршни 8 и 9 диска 5 сцеплены с валом 3 и перемещаются в цилиндрической камере 2, сжимая воздух или топливовоздушную смесь в полостях переменного объема, образованных поршнями 6-8 и 9-7. В конце такта сжатия импульс датчика 18 "обнуляет" триггеры 37 и 38 и поступает на счетные входы триггеров 34-35 и переводит их в состояние, противоположное начальному, при этом исполнительные органы 10, подключенные к выходам триггеров 34-35 через усилители 32, 33, воздействуют на исполнительные органы, в результате диск 4 с поршнями 6 и 7 соединяется с валом, а диск 5 с поршнями 8 и 9 отсоединяется от вала 3. При этом исполнительные органы 26 диска 4 сцепляют поршни 6 и 7 с кольцевым элементом 23, а исполнительные органы диска 5 отсоединяют поршни 8 и 9 от кольцевого элемента 23, последний совершает поворот совместно с диском 4 и перемещается по вторым телам качения 25, установленным на неподвижных (в данный момент) поршнях 8 и 9. Одновременно исполнительные органы 11 перемещают фиксаторы механизмов фиксации, освобождая диск 4 с поршнями 6 и 7 от статора 1, а диск 5 с поршнями 8 и 9 фиксируется неподвижно со статором 1. Диск 4 с поршнями 6 и 7 под действием продуктов сгорания совместно с валом 3 совершает вращательное движение, передавая крутящий момент потребителю (фиг.2).

При прохождении поршня 6 диска 4 выпускного окна 13 срабатывает датчик 20, при этом срабатывает триггер 36 и исполнительные механизмы 17 привода заслонок 15 и 16. Заслонки 15 и 16 открываются, а диск 4 с поршнями 6 и 7 продолжает перемещение совместно с валом 3, в этот момент заканчивается удаление продуктов сгорания и начинается подача свежего заряда.

После прохождения поршня 6 датчика 21 по сигналу последнего триггер 36 "обнуляется" и приводные механизмы 17 опускают заслонки 15 и 16. Одновременно сигнал с датчика 21 поступает на входы логических элементов И 39 и 41. В результате этого устанавливается в "единичное" состояние триггер 34 или 35, на прямом выходе которого был "0", а на инверсном "1", что обеспечивает соединение диска 5 с валом 3, разъединение его от статора 1. Диски 4 и 5 совершают поворот совместно с валом 3. Под действием импульса напряжения, появляющегося на выходе элемента И 39 или 41, в "единичное" состояние устанавливаются триггеры 37 или 38.

Импульс напряжения с датчика 19 проходит через логический элемент 40, если в "единичное" состояние установлен триггер 37, или через элемент 42, если в "единичное" состояние установлен триггер 38. При этом "обнуляется" триггер 34 или 35, который, изменяя свое состояние под действием сигнала с датчика 21 дает команду на разъединение диска 5 с валом 3 и соединение его со статором 1.

Диск 4 продолжает движение, обеспечивая такт сжатия. После подхода поршня 7 диска 4 к поршню 8 срабатывает датчик 18, по сигналу которого диск 4 отсоединяется от вала 3 и фиксируется к статору 1, а диск 5 отсоединяется от статора 1, сцепляется с валом 3 и совершает рабочий ход, порядок работы повторяется.

Для обеспечения регулирования процессов продувки и выхлопа в статоре могут быть выполнены дополнительные группы впускных и выпускных окон. Дополнительные окна снабжаются клапанами с индивидуальными приводами, а их последовательное расположение по ходу поршня позволяет регулировать начало и окончание процессов впуска и выпуска в зависимости от мощности или вида потребляемого топлива.

Использование: в автомобильной промышленности, в частности в устройствах роторных двигателей внутреннего сгорания (ДВС). Сущность изобретения: роторный ДВС содержит статор с внутренней цилиндрической камерой, выходной вал, установленный в статоре, два диска с по меньшей мере парами поршней, свободно установленными на валу и размещенными в цилиндрической камере с возможностью образования между поршнями различных дисков и поверхностью цилиндрической камеры полостей переменного объема. Также имеются механизмы сцепления дисков с валом и фиксации дисков со статором по числу дисков с исполнительными органами, впускные и выпусные окна, выполненные в статоре, устройство для подачи топлива, сообщенное с цилиндрической камерой. Двигатель снабжен заслонками, расположенными диаметрально противоположно в цилиндрической камере, приводными механизмами, кинематически связанными с заслонками с возможностью перемещения последних, датчиком положения поршня в конце такта сжатия, датчиком момента остановки поршня, датчиком момента прохождения впускного окна, сообщенными с входом блока управления. Кольцевой элемент установлен в цилиндрической камере, первые тела качения установлены между статором и кольцевым элементом, вторые тела качения установлены на поршнях с возможностью взаимодействия с кольцевым элементом. 3 з.п.ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коловратный двигатель внутреннего горения | 1931 |

|

SU28735A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для сортирования металлических | 1925 |

|

SU1932A1 |

Авторы

Даты

1994-11-15—Публикация

1993-04-29—Подача