Изобретение относится к области химической промышленности, преимущественно к подотрасли химреактивов и особочистых веществ и может быть использовано при производстве мелкодисперсных порошков, например, хлористого палладия.

В настоящее время для выпаривания (сушки) растворов широко используются сушилки, содержащие сушильные камеры с паровыми подогревателями и мешалками.

Недостатки известных аппаратов заключаются в низкой производительности и разнородности гранулометрического состава. Это связано с низкой интенсивностью перемешивания частиц (низкой скоростью обновления среды на поверхности массопереноса).

Более высокими показателями обладают аэрофонтанная сушилка кипящего слоя, содержащая вертикальную камеру, внутри которой размещены патрубки, соединенные с источником подачи высушиваемого материала, под которыми установлена газораспределительная решетка и патрубок подачи газообразного теплоносителя, а в верхней части камеры установлен патрубок отвода газа с сухим порошком.

Данная сушилка является наиболее близкой к предложенной по технической сущности.

Недостатки известной сушилки заключаются в ограниченной производительности при сушке смеси исходного продукта с растворителем и в низком качестве порошка из-за неравномерности гранулометрического состава частиц.

Целью изобретения является повышение производительности и повышение качества целевого продукта путем интенсификации процесса сушки.

Указанная цель достигается тем, что в известной сушилке, содержащей вертикальную камеру, внутри которой размещены патрубки, соединенные с источником подачи высушиваемого материала, под которыми установлена газораспределительная решетка и патрубок подачи газообразного теплоносителя, а в верхней части камеры установлен патрубок отвода газа с сухим порошком, согласно изобретению, между патрубками подачи высушиваемого материала и решеткой установлены газоструйные излучатели ультразвука, соединенные с источником подачи газообразного теплоносителя, а в магистрали подачи высушиваемого материала установлен смеситель, соединенный с источником подачи насыщающего газа.

Кроме того, на корпусе излучателей установлены коллекторы с отверстиями, направленными внутрь излучателей, соединенные с патрубками подачи высушиваемого материала.

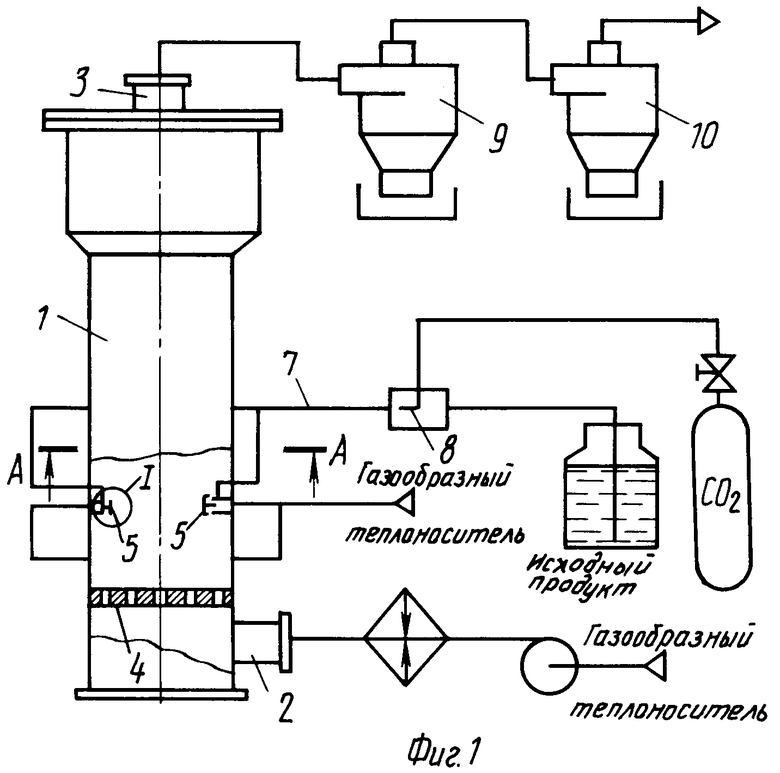

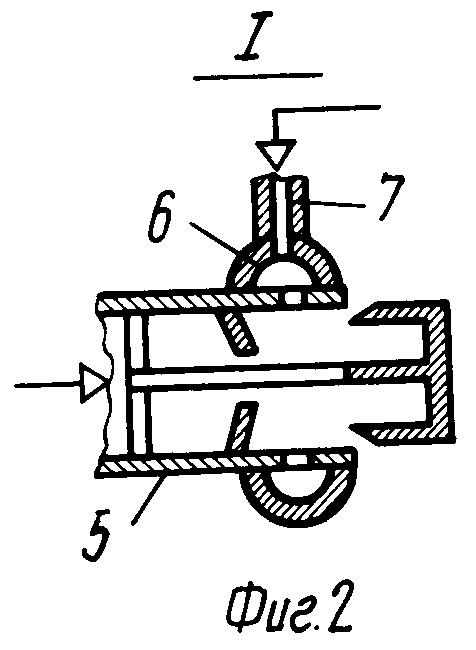

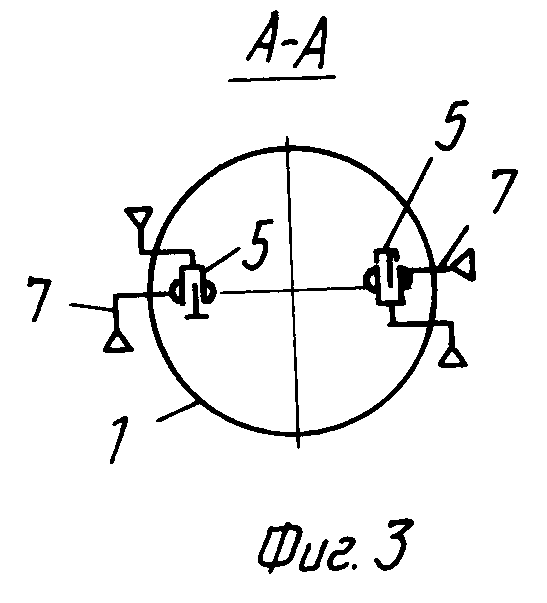

На фиг. 1 изображена аэрофонтанная сушилка установки для получения хлористого палладия; на фиг. 2 узел I на фиг. 1; на фиг. 3 - сечение по А-А на фиг. 1.

Аэрофонтанная сушилка представляет собой вертикальную камеру (колонну) 1, в нижней части которой размещен патрубок 2, соединенный трубопроводом с источником подачи газообразного теплоносителя, а в верхней части - патрубок отвода газа 3. Внутри колонны 1 над патрубком 2 размещена газораспределительная решетка 4, над которой в зоне образования кипящего слоя установлены газоструйные излучатели ультразвука 5, соединенные с источником газообразного теплоносителя, на некотором расстоянии от стенки колонны 1 в горизонтальной плоскости и перпендикулярно к радиусу колонны. На корпусе излучателей 5 (см. фиг. 2) установлены коллекторы 6 с отверстиями, обращенными внутрь, соединенные с трубопроводом 7 подачи высушиваемого материала, представляющего собой смесь растворителя с исходным продуктом. В трубопроводе 7 установлен эжектор-смеситель 8, соединенный с источником подачи углекислого газа. Патрубок отвода газа с порошком 3, соединен с последовательно соединенными циклонами-сепараторами 9 и 10.

Сушилка работает следующим образом.

В колонну 1 через патрубок 2 подают газообразный теплоноситель, который проходит через решетку 4 и поднимается вверх. Одновременно в смеситель 8 подают смесь растворителя с исходным продуктом и углекислый газ, который осуществляет его газонасыщение. Образующаяся смесь газонасыщенного растворителя с исходным продуктом по трубопроводу 7 поступает в коллектор 6 и через отверстия - внутрь газоструйных излучателей ультразвука 5, в которые подают газообразный теплоноситель. При распылении смеси газонасыщенного растворителя с исходным продуктом в колонне 1 происходит образование внутри капель растворителя и на поверхности частиц исходного продукта большого числа мелких пузырьков (это происходит за счет выделения растворенного газа). Образующиеся пузырьки препятствуют слипанию частиц до удаления растворителя и способствуют повышению интенсивности дробления капель.

Поскольку смесь растворителя с исходным продуктом попадает непосредственно в зону интенсивного акустического воздействия, то вследствие кавитационных эффектов и реализации высоких относительных скоростей частиц происходит интенсивное дробление капель и пульсационное ускорение процессов их вскипания. Это также способствует интенсивной дезагрегации частиц и разрушению агломератов.

Происходящие процессы в кипящем слое позволят интенсифицировать тепломассообменные процессы и, как следствие, повысить производительность процесса сушки и повысить степень однородности размеров частиц и их физико-химические свойства.

Затем поток газа с частицами порошка через выходной патрубок 3 колонны 1 поступает последовательно в циклоны-сепараторы 9 и 10, где происходит отделение порошка (готового продукта).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1992 |

|

RU2049200C1 |

| Устройство для охлаждения и дегазации жидкости | 1989 |

|

SU1650188A1 |

| Установка для получения сухих кормовых концентратов | 1986 |

|

SU1412704A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2340852C1 |

| Способ получения сухих кормовых концентратов и установка для его осуществления | 1983 |

|

SU1132892A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| Устройство для ввода газа в тепломассообменный аппарат | 1986 |

|

SU1607846A1 |

| КОМБИНИРОВАННАЯ СУШИЛКА | 1994 |

|

RU2105944C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

Использование: в химической промышленности, при производстве мелкодисперсных порошков для интенсификации процесса сушки и повышения качества целевого продукта. Сущность: между патрубками подачи высушиваемого материала и газораспределительной решеткой установлены газоструйные излучатели ультразвука, соединенные с источником подачи газообразного теплоносителя. В магистрали подачи высушиваемого материала установлен смеситель, соединенный с источником подачи несжиженного газа. На корпусе излучателей установлены коллекторы с отверстиями, направленными внутрь излучателей, соединенные с патрубками подачи высушиваемого материала. 1 з.п.ф-лы, 3 ил.

| Там же, с.657, рис.XY 24. |

Авторы

Даты

1994-11-15—Публикация

1991-03-23—Подача