Изобретение относится к испытательной технике, а именно к методам и средствам для испытаний турбокомпрессоров с полнопоточной турбиной.

Известен способ испытаний турбокомпрессоров путем подвода рабочего тела с постоянным расходом к турбине, измерения давления перед турбиной и за компрессором, определения отклонения частоты вращения ротора турбокомпрессора от эталонных значений [1].

Недостатком указанного способа является узость диапазона испытаний турбокомпрессора, обусловленная отсутствием возможности испытаний газовоздушного тракта турбокомпрессора в режиме без вращения ротора и со снятым ротором, а также сложность поддержания постоянного расхода рабочего тела на турбине и увеличенная мощность источника рабочего тела (пускового компрессора), обеспечивающая эталонную (номинальную) частоту вращения ротора турбокомпрессора.

Известен способ испытаний турбокомпрессоров путем подвода рабочего тела от пускового или испытуемого компрессора и камеры сгорания к турбине с измерением частоты вращения турбкомпрессора и давлений за компрессором и перед турбиной [2].

Известен стенд для испытаний турбокомпрессора, содержащий испытуемый турбокомпрессор с газовоздушным трактом с камерой сгорания, всасывающим, напорным и газоотводным патрубками и пусковым компрессором [3].

Недостатками известного способа и стенда являются узость диапазона испытаний из-за наличия приводной турбины с парциальным впуском, невозможность испытаний газовоздушного тракта при снятом и заторможенном роторе турбокомпрессора с прямым и обратным направлениями движения рабочего тела, что затрудняет оценку состояния элементов газовоздушного тракта и не позволяет анализировать отдельно неподвижную и подвижную части турбокомпрессора, а также повышенная мощность пускового компрессора особенно для перегрузочных режимов работы турбокомпрессора.

Целью изобретения является расширение диапазона испытаний турбокомпрессора.

Сущность предлагаемого способа, включающего подачу воздуха высокого давления от пускового компрессора в зону турбины турбокомпрессора и измерение давления, температуры и расхода воздуха по газовоздушному тракту турбокомпрессора, заключается в том, что воздух высокого давления от пускового компрессора подают в поворотное сопло газоотводящего патрубка турбины, предварительно поворачивая сопло для создания прямого или обратного перепада давления в проточной части турбокомпрессора, а измерения параметров потока по тракту турбокомпрессора проводят как при прямом, так и при обратном перепаде давления в проточной части турбокомпрессора. К роме того, измерения по тракту турбокомпрессора проводят при снятом или заторможенном роторе турбокомпрессора.

Стенд для испытаний турбокомпрессора включает испытуемый турбокомпрессор, состоящий из компрессора, турбины, входного напорного и газоотводного патрубков, камеру сгорания и пусковой компрессор, соединенные с испытуемым турбокомпрессором патрубками, дополнительно снабжен двухступенчатым эжектором, установленным за турбиной в газоотводном патрубке, причем первая ступень эжектора снабжена диффузором и поворотным соплом, соединенным трубопроводом с пусковым компрессором, а вторая ступень снабжена диффузором с кольцевым соплом, соединенным трубопроводом с напорным патрубком турбокомпрессора за камерой сгорания.

Достигаемый технический результат заключается в расширении диапазона режимов испытаний турбокомпрессора путем испытаний газовоздушного тракта при снятом или заторможенном роторе турбокомпрессора с прямым и обратным направлением движения рабочего тела, что позволяет анализировать отдельно неподвижную и подвижную части турбокомпрессора. Кроме того, наличие двухступенчатого эжектора, установленного за турбиной, позволяет снизить мощность пускового компрессора особенно для перегрузочных режимов работы турбокомпрессора, что существенно снижает затраты на испытания. Кроме того, предлагаемые способ и стенд испытаний турбокомпрессора позволяют путем измерений определить величину кромочных, профильных и иных потерь отдельно в подвижных и неподвижных частях газовоздушного тракта турбокомпрессора, а также производить испытания турбокомпрессора с частотой вращения ротора выше номинальной, т.е. в режимах с перегрузкой. При этом диапазон испытаний режимов работы турбокомпрессора расширяется от частоты вращения ротора равной нулю до предельной, определяемой прочностью конструкции без применения пускового компрессора с мощностью, превышающей испытуемый.

Сравнение изобретения с прототипом позволяет установить соответствие его критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипов, не были выявлены и поэтому они обеспечивают заявляемым техническим решениям соответствие критерию "существенные отличия".

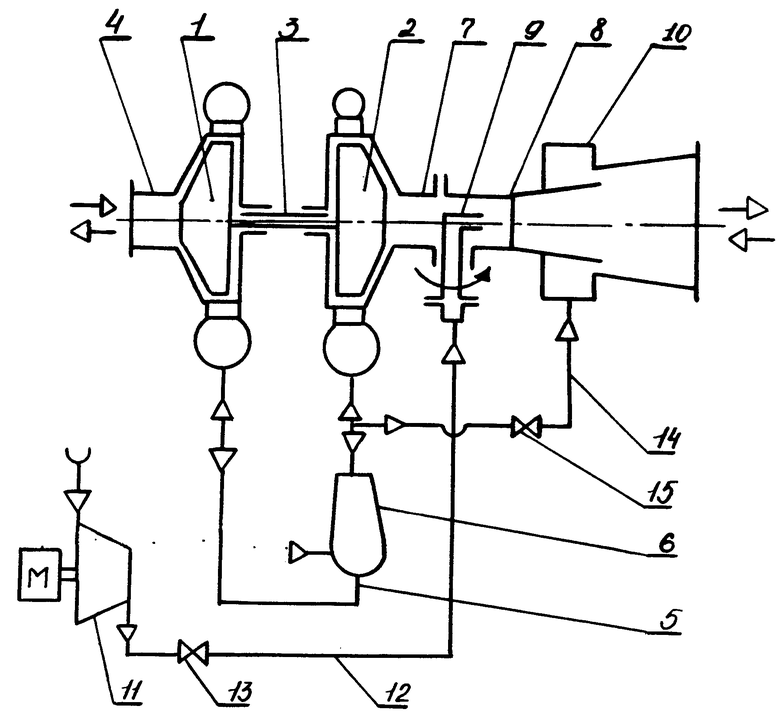

На чертеже изображена принципиальная схема стенда.

Стенд содержит испытуемый турбокомпрессор 1, турбины 2 и общего ротора, газовоздушный тракт в составе всасывающего патрубка 4 напорного патрубка 5 с камерой сгорания 6 и газоотводного патрубка 7, двухступенчатый эжектор 8 с осевым поворотным соплом 9 первой ступени и периферийно-кольцевым соплом 10 второй ступени, пусковой компрессор 11 с патрубком 12, подключенным при помощи клапана 13 к соплу 9. Сопло 10 подключено трубопроводом 14 при помощи клапана 15 к напорному патрубку 5 за камерой сгорания.

П р и м е р. На стенде, включающем испытуемый турбокомпрессор 1, 2 и 3, газовоздушный тракт с камерой сгорания 6, всасывающий 4, напорный 5 и газоотводящий 7 патрубки с двухступенчатым эжектором 8 и пусковой компрессор 11, производят подготовку к испытаниям. Для этого на первом этапе вначале снимают ротор 3 турбокомпрессора. Затем пускают пусковой компрессор 11 и подают сжатый воздух на поворотное сопло 9 двухступенчатого эжектора 8, установленное в направлении по ходу рабочего тела и создают разряжение в газоотводном патрубке 7. При этом воздух поступает во всасывающую патрубок 4, проходит последовательно через диффузор и улитку компрессора 1, напорный патрубок 5 с камерой сгорания 6, улитку и сопловой аппарат турбины 2, гзаоотводной патрубок 7, первую и вторую ступени эжектора 8 с диффузорами и выбрасывается в атмосферу. При таком прямом движении воздуха определяют его расход, температуру и перепады давлений по газовоздушному тракту, что позволяет определить сопротивление газовоздушного тракта и судить о состоянии изготовления и монтажа упомянутых элементов, включая входные кромки диффузора компрессора 1 и соплового аппарата турбины 2 с улитками. После этого поворачивают сопло 9 двухступенчатого эжектора 8 на 180o и создают и избыточное давление в газотводном патрубке 7. При этом атмосферный воздух поступает через диффузоры эжектора 8 к соплу 9, смешивается с воздухом пускового компрессора 11 в газоотводном патрубке 7 и далее проходит последовательно через сопловой аппарат и улитку турбины 2, напорный патрубок 5 с камерой сгорания 6, улитку и диффузор компрессора 1 и через всасывающий патрубок 4 выбрасывается в атмосферу. При таком обратном движении воздуха определяют его расход, температуру и перепады давлений по газовоздушному тракту, что позволяет определить сопротивление элементов газовоздушного тракта и судить о состоянии изготовления и монтажа упомянутых элементов, включая выходные кромки диффузора компрессора 1 и соплового аппарата турбины 2 с улитками.

На втором этапе испытаний устанавливают ротор 3 турбокомпрессора на место и укрепляют его в неподвижном состоянии. После этого производят аналогичные испытаний турбокомпрессора и газовоздушного тракта в прямом и обратном направлениях движения воздуха, Это позволяет получить характеристики элементов газовоздушного тракта и сравнить их с теми же значениями, полученными на первом этапе. В этом случае оказывается возможным судить об аэродинамике рабочих колес компрессора 1 и турбины 2 с учетом аэродинамики диффузора, соплового аппарата и улиток компрессора и турбины.

На третьем этапе ротор 3 компрессора освобождается от тормоза и при подаче воздуха от пускового компрессора 11 к поворотному соплу 9 двухступенчатого эжектора 8, установленного в направлении по ходу рабочего тела, турбокомпрессор вводится в действие. При этом снимаются характеристики турбокомпрессора на "холостом ходу", который устанавливается в зависимости от расхода воздуха, поступающего от пускового компрессора 11 к соплу 9 эжектора 8. Это позволяет определить характеристики "холодного" стенда при одинаковом массовом расходе рабочего тела через компрессор 1 и турбины 2. При этом не требуется определения отдельно расходов рабочего тела через компрессор 1 и турбину 2. Испытания "холодного" стенда позволяют оценить совершенство аэродинамических характеристик газовоздушного тракта компрессора и турбины, поскольку исключается погрешность в определении расходов рабочего тела.

На четвертом этапе осуществляют испытания турбокомпрессора с подводом топлива в камеру сгорания 6 для увеличения температуры газов перед газовой турбиной 2. На этом этапе снимаются рабочие характеристики турбокомпрессора, включая частоту вращения ротора 3. Определяются условия запирания соплового аппарата турбины 2, которые способны вызвать помпажные явления в проточной части компрессора 1, находятся границы устойчивой работы турбокомпрессора. На последнем пятом этапе осуществляют испытания турбокомпрессора со сбросом части рабочего тела из напорного патрубка 5 во вторую ступень эжектора с кольцевым соплом 10. При этом увеличивается разряженное в газоотводном патрубке 7, при котором растет перепад давлений на турбине 2 и ее мощность, а ротор 3 раскручивается до частоты вращения выше номинальной. Этот этап позволяет производить испытания турбокомпрессора на достижение предельной частоты вращения ротора вплоть до разрушения. В результате расширяется диапазон испытаний турбокомпрессора при мощности пускового компрессора 11 ниже испытуемого.

Стенд испытаний турбокомпрессора работает следующим образом.

При снятом или заторможенном роторе 3 запускают в работу пусковой компрессор 11 и при открытии клапана 13 по трубопроводу 12 подводят воздух к поворотному соплу 9 двухступенчатого эжектора 8. При положении поворотного сопла 9 в соответствии со схемой на фиг.1 в газовоотводном патрубке 7 создают разрежение. При этом воздух поступает во всасывающий патрубок и проходит последовательно через диффузор и улитку компрессора (не показаны), напорный патрубок 5, камеру сгорания 6, улитку и сопловой аппарат турбины 2, газоотводной патрубок 7, двухступенчатый эжектор 8 и выбрасывается в атмосферу. При этом снимаются показания приборов по элементам газовоздушного тракта. Затем патрубок сопла 9 разворачивают на 180о и в газоотводном патрубке 7 создают избыточное давление. При этом воздух движется через газовоздушный тракт в обратном направлении. Снова снимают показания приборов по элементам газовоздушного тракта.

При установленном и расторможенном роторе 3 запуск стенда в работу обеспечивают аналогично при направлении сопла 9 в соответствии со схемой на фиг. 1. При этом снимают показания приборов при холостом ходе турбокомпрессора без подогрева рабочего тела. Затем подают топливо в камеру сгорания 6, воспламеняют его и увеличивают температуру рабочего тела перед турбиной 2 до поэтапного достижения номинальной частоты вращения ротора и снимают на каждом этапе показания приборов, установленных по газовоздушному тракту.

Достижение предельной частоты вращения ротора турбокомпрессора осуществляют путем увеличения температуры рабочего тела выше номинальной и открытием клапана 15 на трубопроводе 14 с подачей части рабочего тела из напорного патрубка 5 за камерой сгорания 6 в периферийно-кольцевое сопло 10 двухступенчатого эжектора 8. При этом увеличивают разрежение в газоотводном патрубке 7, перепад давлений на турбине 2 и ее мощность, что выводит ротор 3 на предельную частоту вращения с фиксацией показаний приборов газо- воздушного тракта.

В сравнении с прототипом изобретение обеспечивает получение характеристик стенда при снятом роторе турбокомпрессора с движением воздуха в прямом и обратном направлениях; получение характеристик стенда при заторможенном роторе турбокомпрессора с движением воздуха в прямом и обратном направлениях; получение характеристик стенда на холостых ходах ротора испытуемого турбокомпрессора при одинаковом расходе воздуха через проточную часть турбокомпрессора и газовоздушный тракт. Кроме того, повышается частота вращения ротора турбокомпрессора с парциальной или полнопроточной турбиной от номинальной до предельной при мощности пускового компрессора ниже испытуемого.

В результате изобретение позволяет расширить диапазон испытаний турбокомпрессора и снизить мощность пускового компрессора.

Предлагаемые способ и стенд испытаний турбокомпрессоров наддува двигателей внутреннего сгорания могут быть использованы на испытательных стендах машиностроительных и ремонтных заводов, исследовательских лабораторий НИИ и КБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний турбокомпрессора двигателя внутреннего сгорания | 1988 |

|

SU1812474A1 |

| Упругая предохранительная муфта | 1991 |

|

SU1779832A1 |

| Стенд для испытания турбокомпрессора | 1989 |

|

SU1779973A1 |

| Устройство для вентиляции кабины транспортного средства | 1985 |

|

SU1299840A2 |

| ТРАНСПОРТНЫЕ ГАЗОТУРБИННЫЕ ДВУХВАЛЬНЫЙ И ТРЕХВАЛЬНЫЙ ДВИГАТЕЛИ (ВАРИАНТЫ) | 1997 |

|

RU2126906C1 |

| Воздушно-реактивный двухрежимный двигатель | 2023 |

|

RU2829247C1 |

| Стенд для испытания турбокомпрессора | 1988 |

|

SU1626106A1 |

| Способ работы форсажного комплекса турбореактивного двигателя (ТРД) и форсажный комплекс, работающий этим способом, способ работы насоса форсажного и насос форсажный, работающий этим способом, способ работы ТРД и ТРД, работающий этим способом | 2017 |

|

RU2656525C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2145705C1 |

| Устройство для наддува двигателя внутреннего сгорания | 1974 |

|

SU1087085A3 |

Использование: в испытательной технике. Сущность способа: воздух высокого давления от пускового компрессора подают в поворотное сопло газовоздушного патрубка турбины, предварительно поворачивая сопло для создания прямого или обратного перепада давления в проточной части турбокомпрессора. При этом в каждом случае производят необходимые замеры параметров потока. Кроме того, испытания могут быть проведены при снятом или заторможенном роторе также с замерами параметров потока. Стенд для турбокомпрессора дополнительно снабжен двухступенчатым эжектором, установленным за турбиной, причем первая ступень эжектора снабжена диффузором и поворотным сополом, соединенным с пусковым компрессором, вторая ступень снабжена диффузором с кольцевым соплом, соединенным с напорным патрубком турбокомпрессора за камерой сгорания. 2 с. и 2 з.п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стенд для испытания лопаточного компрессора | 1981 |

|

SU1016723A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1990-05-21—Подача