Изобретение относится к измерительной технике, а именно к автоматизации контроля загрузки конусных эксцентриковых дробилок среднего и мелкого дробления, и может быть использовано в химической, металлургической и других отраслях горноперерабатывающей промышленности.

Известно устройство контроля загрузки дробилок по степени заполнения их рудой [1], основанное на том, что в жесткозакрепленной плите под действием силы удара возникают волны напряжений, которые могут улавливаться чувствительным элементом. По воспринимаемым звуковым сигналам, возникающим при дроблении руды, оценивают уровень заполнения дробилки. Для этого с помощью анализирующего устройства определяются значения амплитуды Аm и эффективного значения Iэ сигнала локального датчика. Величина наполнения дробилок Н вычисляется логическим устройством как H = Kн·  Существенным недостатком устройства является то, что оно дает возможность контролировать только один фиксированный уровень заполнения, а именно - в дробящей зоне. При этом сохраняется опасность перегрузки привода дробилки, так как создаваемый режим работы дробилки не исключает возможности неравномерной загрузки камеры по периметру как по количеству, так и по крупности исходной руды.

Существенным недостатком устройства является то, что оно дает возможность контролировать только один фиксированный уровень заполнения, а именно - в дробящей зоне. При этом сохраняется опасность перегрузки привода дробилки, так как создаваемый режим работы дробилки не исключает возможности неравномерной загрузки камеры по периметру как по количеству, так и по крупности исходной руды.

Наиболее близким по технической сущности является контроль загрузки дробилок устройством, содержащим датчик мощности привода дробилки и индикатор [2] . Недостатком названного технического решения является низкая точность контроля ввиду того, что мощность привода неоднозначно зависит от работы, затрачиваемой непосредственно на дробление, а учитывает и затраты энергии, расходуемые на преодоление трения, которое меняется в зависимости от состояния (износа и пр.) узлов дробилки, а также от равномерности загрузки камеры дробления по периметру.

Так односторонняя загрузка приводит к возникновению пиковых нагрузок в узлах дробилки, что приводит к чрезмерным сжатиям пружин виброузлов дробилки и обрыву пакетных болтов.

Целью изобретения являются повышение эксплуатационной надежности дробильного оборудования за счет повышения контроля, предотвращение аварийных ситуаций.

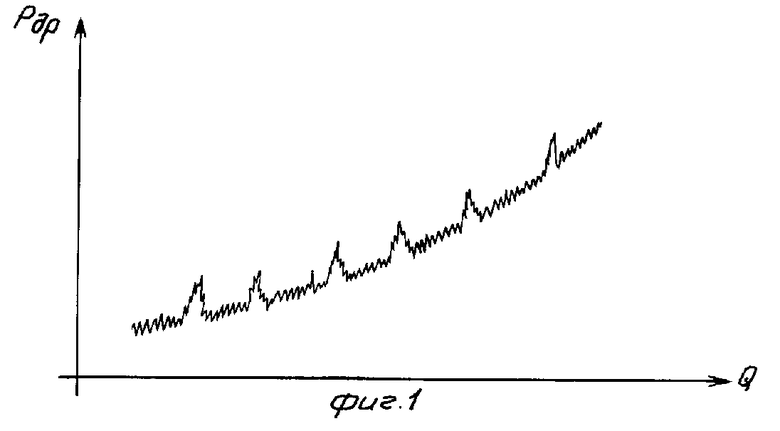

На фиг. 1 представлен график зависимости мощности привода дробилки от количества перерабатываемой руды; на фиг. 2 - схема предлагаемого устройства.

Постоянная составляющая сигнала датчика мощности (например, Е-849, выходной сигнал которого сглаживается) плавно нарастает при постепенном увеличении подачи руды. При этом в случае односторонней загрузки камеры дробления кусками руды наблюдаются значительные периодические всплески (импульсы) сигнала мощности, потребляемой приводом, при сжатии руды на наиболее загруженной стороне. Особенно резко это наблюдается при переработке мелких песчаных руд, когда возникает называемое явление "пакетирования", заключающееся в уплотнении руды в камере дробления, что затрудняет выход из нее готовой продукции. Такой режим работы дробилки приводит к возникновению аварийных ситуаций.

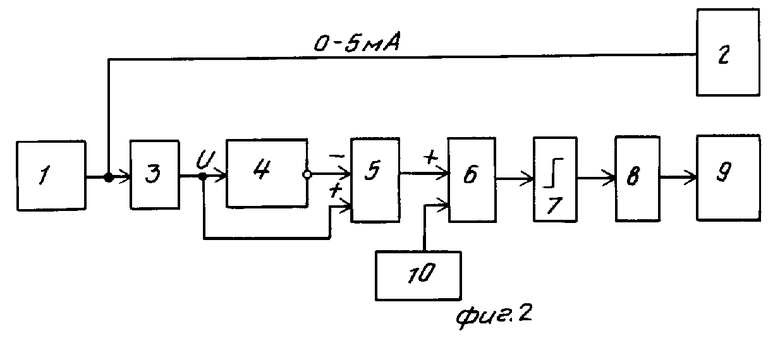

Для достижения необходимого технического результата в устройство, содержащее датчик мощности и индикатор, дополнительно включены преобразователь ток-напряжение, демпфер с инверсным выходом, два сумматора, нуль-орган (реле), счетчик импульсов и второй индикатор, причем выход датчика мощности подключен параллельно к входу первого индикатора мощности и входу преобразователя 1/v, выход которого подключен параллельно к входу демпфера и первому входу первого сумматора, на второй вход которого подключен инверсный выход демпфера, а выход первого сумматора подан на первый вход второго сумматора, на второй вход которого подан выход ручного задатчика, при этом выход второго сумматора через последовательно включенные нуль-орган (реле) и счетчик импульсов подан на выход второго индикатора.

Предлагаемое устройство содержит датчик 1 мощности, индикатор 2, преобразователь 3 ток-напряжение, демпфер 4 с инверсным выходом, первый сумматор 5, второй сумматор 6, нуль-орган 7, счетчик 8 импульсов, второй индикатор 9 и ручной задатчик 10.

Принцип работы устройства заключается в следующем.

Индикатор 2 воспринимает выходной сигнал датчика мощности, который соответствует текущему значению потребляемой мощности привода дробилки. Параллельно включенная цепь производит преобразование в напряженческий сигнал датчика мощности и производит сравнение (вычитание) его с тем сигналом, по демпфированным и инвертированным. Тогда на выходе первого сумматора появится импульс, равный всплеску мощности привода дробилки при сжатии руды на наиболее загруженной стороне. Сумматор 5 служит для отсечки постоянной составляющей сигнала мощности, а демпфер 4 - для инвертирования и создания задержки, чтобы полученный разностный сигнал на был равен 0. Выделенный таким образом импульс сигнала мощности в сумматоре 6 сравнивается с регулируемым пороговым сигналом ручного задатчика 10. Если импульс сигнала мощности больше сравниваемого порогового значения и достаточен для срабатывания нуль-органа 7, на его выходе появится импульс величины "1", который поступает на вход счетчика 8 импульсов. Счетчик организован таким образом, что в начальном состоянии он обнулен и на его выходе сигнал отсутствует. Первый на его входе импульс "1" переводит его в режим счета. Тогда, если в течение задаваемого времени (например, 20 с и менее) счетчик насчитает определенное число импульсов (например, 3 импульса), на его выходе появляется дискретный сигнал, который воспринимается индикатором 9. При этом счетчик обнуляется.

Если в течение заданных 20 с счетчик не насчитает 3-х импульсов, он обнулится, но на его выходе сигнал будет отсутствовать и индикатор не зафиксирует достижение контролируемого режима. Применение счетчика импульсов необходимо для исключения возможности срабатывания устройства от единичных бросков мощности при попадании в дробилку отдельных кусков большей крупности и других тяжелодробимых предметов.

Функции, выполняемые преобразователем 3 ток-напряжение, демпфером 4 с инверсным выходом и сумматором 5, могут быть реализованы с использованием стандартного блока дифференцирования, однако предлагаемый вариант устройства при проверке на объекте обеспечил лучшие показатели.

Предлагаемое устройство позволяет контролировать (фиксировать) достижение аварийных ситуаций при работе другого технологического оборудования, например барабанных мельниц, сушильных барабанов и др. При возникновении значительных люфтов в результате износа отдельных узлов привода агрегатов в них возникают периодические пиковые нагрузки, которые и могут быть зафиксированы предлагаемым устройством. Такая же картина наблюдается при перегреве опорных подшипников в результате нарушения работы системы маслосмазки, что приводит к механическим повреждениям в виде задиров на отдельных участках внутренней поверхности подшипника.

Предлагаемое устройство прошло опытно-техническую проверку при работе дробильно-размольного оборудования АНОФ-3 производственного объединения "Апатит" и показало высокую эксплуатационную надежность.

Устройство может найти широкое применение в системах автоматического контроля и управления работой крупноразмерного технологического оборудования в сочетании с датчиками контроля других параметров.

Использование: контроль загрузки дробилок. Устройство автоматического контроля загрузки конусных эксцентриковых дробилок содержит датчик мощности, преобразователь ток-напряжение, демпфер, сумматоры, нуль-орган, счетчик импульсов, индикаторы и задатчик. 2 ил.

УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ КОНУСНЫХ ЭКСЦЕНТРИКОВЫХ ДРОБИЛОК, содержащее датчик мощности привода дробилки и первый индикатор, отличающееся тем, что оно снабжено преобразователем ток-напряжение, демпфером с инверсным выходом, двумя сумматорами, нуль-органом, счетчиком импульсов, задатчиком и вторым индикатором, причем датчик мощности подключен к первому индикатору и входу преобразователя мощности, выход которого соединен с входом демпфера и с первым входом первого сумматора, выход демпфера соединен с вторым входом первого сумматора, выход которого соединен с первым входом второго сумматора, выход которого через последовательно соединенные нуль-орган и счетчик импульсов соединен с вторым индикатором, а задатчик соединен с вторым входом второго сумматора.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубков Г.А | |||

| Автоматизация обогощения руд цветных металлов | |||

| М.:Недра, 1967, с.9-21. | |||

Авторы

Даты

1994-11-30—Публикация

1992-07-06—Подача