Изобретение относится к технике получения аэрозолей и может быть использовано в химической, пищевой и других отраслях промышленности, а также медицине, сельском и лесном хозяйстве, в частности для санитарной обработки помещений, оборудования, инвентаря, а также для дезодорации воздуха.

Известно устройство для распыления жидкости (АС СССР 1416201 от 14.10.86 г. ), содержащее цилиндрический корпус с выпускной конусообразной насадкой, соосно размещенные в нем вентилятор и дисковый распылитель с патрубком подачи жидкости, причем дисковый распылитель выполнен в виде двух тарельчатообразных дисков, соединенных болтами и обращенных друг к другу вогнутыми поверхностями, и размещенной между ними прокладки, выполненной из эластичного пористого впитывающего жидкость материала, причем корпус шарнирно установлен на опоре с возможностью качания в вертикальной плоскости, а конусообразная насадка установлена с возможностью осевого перемещения и шарнирно соединена тягой с опорой эксцентрично оси качания корпуса.

Регулировка диспергирования жидкости происходит путем изменения капиллярности материала, впитывающего жидкость, за счет изменения зазора между дисками регулировочными болтами. С изменением угла наклона корпуса (угла атаки струи) за счет шарнирных тяг происходит осевое перемещение по корпусу конусной насадки, при котором изменяется зазор между распылителем и внутренней поверхностью насадки и скорость истечения воздуха с диспергированной жидкостью.

Однако данное устройство имеет ряд существенных недостатков.

1. Регулировка дисперсности распыляемой жидкости производится достаточно грубым способом, и при вторичном и т.д. использовании, а тем более после проведения установки нового расположения двух тарельчатообразных дисков с помощью болтов - т.е. установки нового размера частиц аэрозоля, невозможно гарантировать этот размер без проведения специальной операции контроля размера частиц с использованием специального дополнительного оборудования. Необходимо отметить, что достаточно быстро изнашивается (стареет) материал прокладки, впитывающей жидкость, в этом случае практически затруднительно гарантировать необходимый размер частиц аэрозоля. А при угловой скорости вращения диска около 10000 оборотов в минуту и радиусе диска 30 см центробежное ускорение в 30000 раз превышает ускорение силы тяжести, вследствие чего эластичная пористая прокладка будет пластично деформироваться, постоянно изменяя свою пористую структуру, тем самым изменяя размер распыляемых частиц аэрозоля.

2. Установка обеспечивает обработку в одном конкретном направлении и поэтому не может обеспечить равномерную обработку любых объемов обрабатываемых зон, при этом конструктивное решение устройства требует присутствия обслуживающего персонала для работы с установкой, что негативно отражается на здоровье персонала и требует дополнительных защитных средств для обслуживающего персонала.

3. Низкая надежность данного устройства является следствием отсутствия охлаждения электродвигателя вентилятора, а также тем, что появление распыляемой жидкости в диске (т.е. появления на валу электродвигателя нагрузки) определяется только оператором, который обслуживает установку, и если вентиль для пропуска жидкости из емкости будет включен (по элементарной забывчивости обслуживающего персонала), то при разгоне двигателя вентилятора, который одновременно вращает распыляющий диск, это может привести к преждевременному выходу из строя электродвигателя вентилятора, а следовательно и всей установки. Это также относится и к прекращению (окончанию) работы установки, если вентиль подачи жидкости (см. фиг. 1 АС СССР 1416201 от 14.10.86 г.) не будет выключен оператором перед окончанием работы в определенное время.

4. Необходимо отметить недостатки, которые приведут к невозможности использования устройства без замены следующих узлов:

- при смене дезинфектанта практически невозможно очистить пористую структуру прокладки, что требует смены пористой, эластичной прокладки,

- высокоскоростная ременная передача будет интенсивно изнашиваться, и вдобавок продукты износа будут попадать в факел распыла, что также потребует смены ременной передачи.

5. В зоне конуса, прилегающей к распыляющему диску, будет проявляться в сильной степени процесс коагуляции мелких частиц в крупные капли, который также связан с образованием пленки жидкости на внутренней поверхности конуса, что приводит к значительным неоправданным потерям жидкости

Известно устройство: робот для распыления аэрозоля (АС СССР 1263367 от 23.01.85 г.), которое содержит станину, вертикально установленный на ней электродвигатель, размещенный на верхнем конце вала электродвигателя, с возможностью качания в вертикальной плоскости распыливающий диск, соединенный с нижним концом вала электродвигателя червячный редуктор, и емкость с соосным диску патрубком подачи жидкости, причем емкость расположена выше электродвигателя и распыливающего диска, при этом емкость снабжена размещенным в ней поплавком и контактным устройством, а патрубок установлен в днище емкости, снабжен клапаном с электромагнитным приводом, причем контактное устройство и электромагнитный привод включены в цепь питания электродвигателя, при этом робот снабжен опорными колесами, кинематически связанными с валом червячного редуктора.

Известно устройство (АС СССР 1426651 от 05.03.86 г.), которое является усовершенствованием вышеупомянутого, в которое дополнительно введен второй электродвигатель, а в цепь питания электродвигателя установлено реле времени, а контактное устройство для взаимодействия с поплавком выполнено в виде компьютера-дозатора. Кроме того, устройство (робот) снабжено дополнительным диском, охватывающим основной диск и установленный с возможностью вращения в противоположную вращению основного диска сторону.

Дополнительно введенное реле времени, определяющее установленные оператором моменты времени включения и выключения электродвигателя робота, автоматизирует процесс распыления в конкретном стационарном пространстве по шкале суточного времени, а дополнительный диск незначительно увеличивает степень дисперсности получаемого аэрозоля Авторы в данном случае пошли на значительное усложнение и снижение надежности робота в целом, пытаясь решить главную задачу - эффективного заполнения обрабатываемого пространства мелкодисперсным аэрозолем, что говорит о том, что данная задача в необходимой степени не была решена в основном изобретении (АС СССР 1263367).

Введенные дополнительно высокоскоростные зубчатые передачи от двух реверсивных двигателей и к валу и от вала к дополнительному распыляющему диску значительно снижают надежность робота, а продукты износа и смазки, имеющиеся в зубчатой передаче, крыльчаткой-ветродуйкой выносятся в обрабатываемое пространство, загрязняя аэрозольное облако посторонними включениями.

Стационарное вихревое движение воздуха, создаваемое крыльчаткой-ветродуйкой, приводит к смещению факела распыла вниз, что препятствует заполнению всего объема обрабатываемого пространства аэрозолем, либо требует установки направляющих, по которым движется робот, под потолок, что весьма затруднительно.

Известно устройство (АС СССР 1565539 от 08.08.88 г.), которое является усовершенствованием уже устройства - робота (АС СССР 1426651), который дополнительно снабжен размещенными над диском мелкого распыления (введенного в АС СССР 1426651 в сравнении с АС СССР 1263367) диаметрально противоположно друг другу пружинными контактами, включенными в электрическую цепь питания.

Увеличивая дисперсность аэрозоля за счет теплового нагрева (термического распыления) - т. е. включения "печки" - второго диска мелкого распыла, одновременно была ухудшена характеристика электробезопасности. Но самый крупный недостаток, который приобретает устройство - это невозможность использования этого робота в качестве распыляющего устройства для жидкостей, аэрозоль которых может быть подвержен горению и еще не менее важно то, что химические, физические характеристики аэрозолей многих распыляющих жидкостей (как дезинфицирующих, так и дезодорирующих) после распыления в данном устройстве могли быть снижены или значительно изменены за счет сгорания мелких частиц аэрозоля, что значительно снижает или совсем исключает потенциальный эффект дезинфицирующих растворов, а тем более дезодорирующих.

И все же наиболее близким по технической сущности является устройство - робот для распыления аэрозоля (АС СССР 1263367 от 23.01.85 г.), состав которого был изложен выше.

Однако данное устройство - робот, как и все его усовершенствования (АС СССР 1426651 от 05.03.86 г., 1565539 от 08.08.88 г.), имеет следующие недостатки:

1. Низкая степень равномерности распыления за счет установки распыливающего диска с электродвигателем внутри в нижней части конструкции робота, невозможность его использования для объемных пространств обработки, не предусмотрена регулировка или пошаговая смена пределов дисперсности распыляемой жидкости.

2. Не предусмотрена регулировка требуемой производительности робота (есть только установка конкретного объема жидкости, который необходимо использовать в течение определенного времени работы), что не позволяет его использовать по этой причине для различных по объемам и габаритам пространств и зон обработки.

3. Достаточно сложная конструкция с большим количеством деталей, входящих в состав робота, а следовательно, значительный вес и габариты устройства, что не позволяет использовать его для многих других зон и помещений обработки, т.е. снижает мобильность его применения.

4. Недостаточная надежность из-за отсутствия охлаждения электродвигателя робота, из-за отсутствия автоматического контроля за величиной допустимой нагрузки на валу электродвигателя, отсутствия ограничения работы электродвигателя на холостом ходу, кроме того при качании в вертикальной плоскости распыливающего диска возникает значительный гироскопический момент, следствием чего является повышенный износ подшипников и преждевременный выход робота из строя.

5. Применение в составе робота распыливающего диска, обеспечивающего распыление жидкости не только за счет центробежных и Кариолиса сил с использованием воздушного вихревого потока, но и механического раздробления больших по размерам частиц аэрозоля, что определяется конструкцией распыляющего диска и тем самым приводит в определенных случаях к снижению эффективности обработки за счет ухудшения химических и физических характеристик частиц аэрозоля, т.е. нет объективного контроля или объективного технического решения, исключающего эти изменения за счет конструкции распыливающего диска.

6. Отсутствие герметизации токонесущих частей электродвигателя, обеспечивающего вращение распыляющего диска, для исключения высокой проникающей способности частиц аэрозоля, обеспечивающих агрессивную среду для элементов робота и всей конструкции в целом.

7. Отсутствие экономного использования ресурса распыливаемой жидкости за счет конструкции сочленения емкости с распыливаемой жидкостью и распыливающего диска с помощью трубки для подачи жидкости, которая заполняется и освобождается от жидкости в моменты отключения или включения электродвигателя, когда процесс распыления еще не начался или уже закончился.

8. Не предусмотрен автоматический выход на рабочий режим электродвигателя робота, что увеличивает вероятность его преждевременного выхода из строя.

9. Необходимо отметить, что данный прототип не может в полной мере и в полном объеме обеспечить реализацию способа антимикробной обработки (см. заявку на патент РФ 98110637/13(021631), опублик. 10.05.2000, по следующим основным причинам:

- грубое механическое раздробление (по конструктивному выполнению распыливающего диска) частиц жидкости и аэрозоля, которое снижает эффективность использования специального дезинфицирующего раствора - нейтрального анолита (т. е. ухудшает его физико-химические свойства),

- отсутствие данных о возможности работы электродвигателя со скоростью не менее 20000 оборотов в минуту,

- малая дальность распыла и в первую очередь малая объемная (шаровая) дальность распыла из-за прямых конструктивных недостатков, а также неравномерность распыления из-за конструкции устройства-робота, а именно помещение электродвигателя с распыляющим диском в нижнюю часть станины с дополнительным отделением их от обрабатываемой зоны емкостью с распыляющейся жидкостью и верхней частью станины,

- вышеназванные недостатки в пп.1-9 также значительно снижают эффективность использования робота-прототипа для реализации способа антимикробной обработки, указанного выше.

Все вышеперечисленные недостатки полностью относятся и к тем устройствам (АС СССР 1426651, 1565539), которые являются усовершенствованиями робота-прототипа (АС СССР 1263367 от 23.01.85 г.) и являются причинами низкой эффективности и надежности данного(ых) устройства(ств).

Кроме того, необходимо отметить, что в данном устройстве-роботе ограничено объемное распыление жидкости, так как не существует возможности изменения положения распыливающего диска по высоте

Данное устройство не обладает высокой надежностью, тем более при работе в агрессивной среде, используемой для дезинфекции той или иной жидкости, в силу достаточно большого количества деталей (элементов) конструкции, надежность снижается и в силу отсутствия охлаждения двигателя робота, что может привести к его преждевременному выходу из строя. Хотя и существует электромагнитный привод подачи жидкости из емкости, однако при включении электродвигателя с распыливающим диском включается и электропривод подачи жидкости, который сразу же начинает подавать жидкость на распыливающий диск (хотя электродвигатель не вышел еще на номинальный режим). При этом происходит не только ничем не оправданная потеря жидкости, но и до достижения электродвигателем номинального рабочего режима создается дополнительная нагрузка на валу электродвигателя, которая может привести к преждевременному выходу из строя электродвигателя (ЭД) при неоднократном повторении. А момент отключения электродвигателя по результату отсутствия в емкости жидкости наступает раньше, чем вся жидкость будет распылена в пространство (в резиновом шланге-трубке, соединяющем емкость и распыливающий диск будет находиться жидкость и после отключения электродвигателя), которая при остановке ЭД также окажет негативное воздействие, создавая дополнительную нагрузку в период снижения скорости вращения ЭД, которая может при повторении привести к преждевременному выходу из строя ЭД.

Цель изобретения - повышение эффективности в части равномерности распыления и степени дисперсности распыляемой жидкости и надежности процесса дезинфекции по обеззараживанию объектов различного назначения (помещений, оборудования, материалов), исключение потерь распыляемой жидкости и создание условий для мобильных технологий дезинфекции и дезодорации.

Поставленная цель достигается тем, что в установку для распыления аэрозоля, содержащую дисковый распылитель жидкости, состоящий из электродвигателя и распыляющего диска, передвижное устройство, емкость с распыляемой жидкостью, трубку для подачи жидкости в дисковый распылитель, введен дисковый распылитель жидкости, выполненный в виде съемного модуля со встроенным высокоскоростным бесконтактным электродвигателем с обмотками статора, залитыми эпоксидным компаундом, подшипниковым узлом, штуцером, с установленной в него сменной втулкой с дросселирующим отверстием, которая соединена с трубкой для подачи жидкости в дисковый распылитель, на другом конце которой установлен фильтр очистки жидкости и которая опущена в емкость с распыляемой жидкостью этим концом, и держателем, обеспечивающим установку и крепление модуля распыляющим диском вверх на верхней части вертикальной стойки, закрепленной с возможностью движения по высоте на передвижном устройстве, имеющем площадку с установленной на ней емкостью с распыляемой жидкостью, расположенную ниже распыляющего диска, и в установку введен блок питания, управления и контроля, выход которого соединен с модулем дискового распылителя жидкости кабелем питания и управления, а вход подключен к промышленной питающей сети, причем блок питания, управления и контроля содержит выпрямитель, оконечный каскад, схему управления и контроля, измеритель тока нагрузки, задатчик режима, устройство индикации, схему сравнения, регулятор напряжения, параллельный вход которого соединен с параллельным выходом выпрямителя, а параллельный выход соединен с первым параллельным входом оконечного каскада, параллельный выход которого является выходом блока питания, управления и контроля, а второй параллельный вход соединен с первым параллельным выходом (управления) схемы управления и контроля, параллельный вход которой соединен с параллельным входом выпрямителя и является параллельным входом блока питания, управления и контроля, причем схема сравнения первым входом подключена к измерителю тока нагрузки, к первому входу схемы управления и контроля и выходу оконечного каскада, а вторым входом - к выходу задатчика режима, а выходом - к устройству индикации, параллельный вход которого соединен со вторым параллельным выходом (контроля) схемы управления и контроля, второй вход которой соединен с тумблером "Пуск - Стоп", а выход - со входом регулятора напряжения, при этом схема управления и контроля содержит управляемый генератор, делитель-формирователь, фазорасщепитель, устройство управления (драйвер), сумматор, первое, второе и третье пороговые устройства, схему "И", которая первым и вторым входами соответственно соединена с первым и вторым выходами делителя-формирователя и первым и вторым входами фазорасщепителя, параллельный выход которого является параллельным входом устройства управления, параллельный выход которого является первым параллельным выходом (управления) схемы управления и контроля, а вход устройства управления является первым входом схемы управления и контроля, а выход соединен с входом первого порогового устройства, выход которого является составной частью второго параллельного выхода (контроля) схемы управления и контроля, причем выходы второго и третьего пороговых устройств также являются составными частями второго параллельного выхода (контроля) схемы управления и контроля, а входы второго и третьего пороговых устройств соответственно соединены с выходом схемы "И" и с выходом сумматора, параллельный вход которого является параллельным входом схемы управления и контроля, а второй вход схемы управления и контроля соединен с входом управляемого генератора, выход которого соединен со входом делителя-формирователя и является выходом схемы управления и контроля.

Сущность изобретения заключается в том, что предлагаемая установка позволяет повысить эффективность в части равномерности распыления и степени дисперсности и надежность процесса дезинфекции по сравнению с прототипом при дезинфекции различных помещений, оборудования и материалов, исключить потери распыляемой жидкости, а в силу значительного уменьшения веса и габаритов, модульности всей установки с возможностью быстрой ее сборки и разборки создать необходимые условия для реализации мобильных технологий дезинфекции и дезодорации.

Это обеспечивается следующим.

1. Конструкция предлагаемой установки кардинально отличается от прототипа.

Распыляющий диск вынесен в наивысшую точку установки на стойке, обеспечивающей требуемую высоту положения диска при аэрозольной обработке помещений, все остальные элементы установки находятся вне активной зоны факела распыла, что позволяет полностью открыть пространство перед распыляющим диском, который является источником распыляемого аэрозоля, и ничто конструктивно не мешает проведению аэрозольной обработки, а только способствует равномерности распыления.

2. Распыляющий диск содержит наряду с каналами, подводящими жидкость к зоне распыла, чередующиеся с ними вентиляционные каналы, обеспечивающие как улучшение (уменьшение размера частиц аэрозоля ) дисперсности аэрозоля без ухудшения физико-химических характеристик частиц аэрозоля, повышение производительности, так и создание основного и присоединенного дополнительного вентиляционных вихрей, создающих качественное объемное заполнение обрабатываемых помещений и пространств аэрозолем.

3. За счет введения сменных втулок с дросселирующими отверстиями (в комплект установки вводится группа дросселей рассчитанных каждый на конкретную производительность, основным показателем каждого дросселя является диаметр пропускного отверстия) обеспечивается установка требуемой для данных условий производительности аппарата, что позволяет повысить эффективность использования аппарата для различных помещений, оборудования и материалов, что непосредственно связано со следующим пунктом объяснения эффективности аппарата.

4. Верно установленное соотношение расстояния между емкостью, расположенной ниже распыляющего диска в пределах 0,8-1,3 м и диаметром дросселя (с учетом скорости вращения диска), позволяет за счет самовсасывания обеспечить синхронизацию появления распыляемой жидкости и выхода на номинальный режим электродвигателя после момента его включения за время, по истечении которого и электродвигатель выходит на номинальный режим, и в этот же момент в диске появляется распыляемая жидкость - т.е. электродвигатель получает нагрузку в момент его выхода на номинальный режим, что позволяет оптимизировать пусковые характеристики комплекта установки электродвигатель - источник питания по времени пускового режима, допустимому перегреву обмоток электродвигателя и электроэлементов источника питания, ограничению пускового тока.

5. Отключение электродвигателя обеспечивается автоматически только при отсутствии в диске распыляемой жидкости (т. е. при отсутствии нагрузки на валу электродвигателя - и это обеспечивается за счет введения блока питания, управления и контроля, который следит за током в обмотке статора электродвигателя и при наличии тока холостого хода с некоторой задержкой, допустимой для безопасности работы электродвигателя, отключает его.

6. За счет автоматического включения электродвигателя с учетом отсутствия жидкости в диске при включении и при выключении практически исключаются потери распыляемой жидкости - т. е. обеспечивается эффективное использование распыляемой жидкости в моменты включения и выключения электродвигателя, а проще происходит экономия распыляемой жидкости по сравнению с прототипом и исключаются неоправданные ее потери.

7. Повышение надежности обеспечивается не только действиями, отмеченными в пп.4 и 5, что исключает преждевременный выход из строя электродвигателя в моменты работы электродвигателя до выхода его на номинальный режим и при прекращении его работы, но и за счет охлаждения электродвигателя, которое производится благодаря введению в электродвигатель полого вала, по которому постоянно циркулирует распыляемая жидкость в течение всего времени работы электродвигателя, а также отсутствием вспомогательных устройств, содержащих изнашивающиеся узлы трения (в прототипе - червячная передача, толкатели с подшипниками, электромагнитный клапан) и контактные устройства (в прототипе у поплавка ).

8. Сокращение аппаратных средств и снижение материалоемкости, т.е. снижение веса и габаритов по сравнению с прототипом обеспечивается

- отсутствием станины, червячного редуктора, электропривода клапана для пропуска жидкости к диску, контактного устройства, поплавка,

- за счет введения блока питания, управления и контроля, позволяющего обеспечить питание электродвигателя 3-фазным напряжением повышенной частоты, что в 3-4 раза снижает вес и габариты электродвигателя, а тем самым обеспечивается мобильность всей установки.

9. Модульное исполнение установки, состоящей из модуля дискового распылителя жидкости, передвижного устройства, включающего передвижной стол и вертикальную стойку, блок питания управления и контроля с кабелем питания, емкости для жидкости, трубку для подачи жидкости с фильтром очистки, позволяет легко транспортировать оборудование установки на место обработки любым видом транспорта, обеспечить быструю и легкую сборку оборудования установки, а также его эффективное техническое обслуживание. Для разных видов дезинфектантов могут использоваться сменные емкости. Заполнение емкостей дезинфектантом может производиться на месте изготовления дезинфектанта. Все это повышает чистоту дезинфектанта, а значит улучшает качество аэрозольной обработки.

10. Снижение веса и габаритов при эффективности установки по степени диспергирования, равномерности, увеличения объемной дальности распыла позволяет эффективно использовать данный аппарат как мобильный передвижной аппарат для обработки помещений самого различного назначения, а также оборудования и материалов.

11. Дополнительно блок питания, управления и контроля обеспечивает контроль при включении и работе установки, отключая ее в случае неисправности и сообщая об этом на выносном блоке питания, управления и контроля с помощью индикатора "НЕИСПРАВНОСТЬ", что также обеспечивает повышение надежности установки.

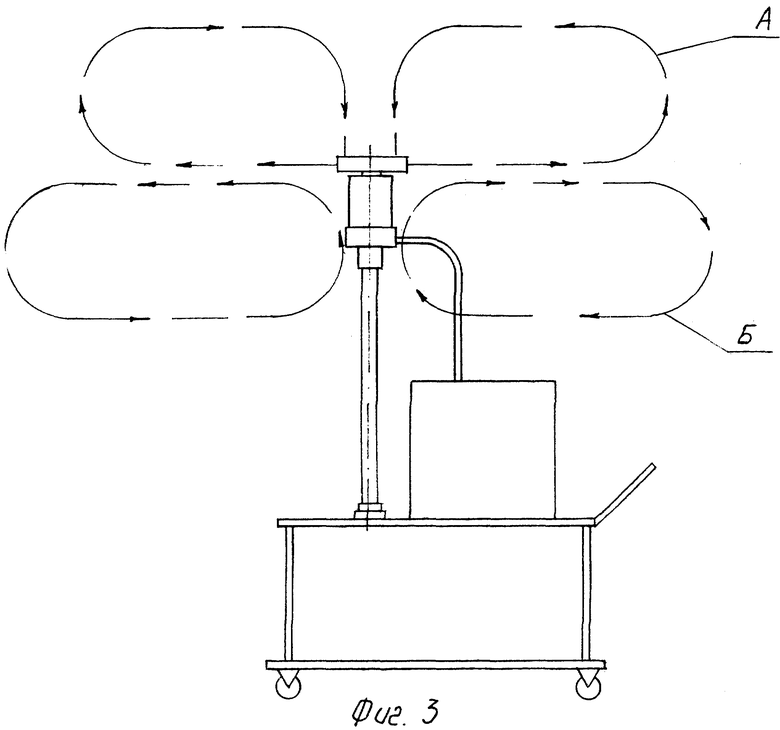

На фиг.1 представлен общий вид аэрозольной мобильной установки, на фиг.2 - чертеж модуля дискового распылителя жидкости на фиг.3 - схема стационарных вихревых потоков, формируемых установкой, на фиг.4 - блок-схема блока питания, управления и контроля, на фиг.5 - блок-схема схемы управления и контроля, на фиг.6 - временные диаграммы выходных напряжений делителя-формирователя схемы управления и контроля блока питания, управления и контроля.

Аэрозольная мобильная установка (фиг.1) содержит модуль дискового распылителя жидкости 1, трубку для подачи жидкости 2, емкость с распыляемой жидкостью 3, фильтр очистки 4, передвижное устройство в виде стола 5, вертикальную стойку 6, блок питания, управления и контроля 7, сетевой кабель 7. А, вход блока 7 - 7.Б, выход блока 7 - 7.В, кабель питания и управления (соединительный кабель) 8. В том числе передвижной стол 5 содержит колеса 9, вертикальные стойки стола 10, верхнюю площадку стола 11, ручку 12 для передвижения стола, нижнюю площадку 13.

Модуль дискового распылителя жидкости 1 (фиг.1) содержит следующие основные узлы (фиг.2) : распыляющий диск 14, полый вал электродвигателя (ЭД) 15, ротор ЭД 16, статор ЭД 17, обмотки которого залиты эпоксидным компаундом, штуцер 18, сменную втулку 19, держатель 20, который имеет крепежные отверстия 21.

Ротор ЭД 16 и статор ЭД 17 соединены в общую конструкцию ЭД с помощью цилиндрического корпуса 24 и верхнего и нижнего фланцев 23, в каждом из которых установлены подшипники 22, составляющие подшипниковый узел 25, с помощью которых осуществляется вращение ротора ЭД 16. Крышка 26 не допускает слива жидкости из системы подачи жидкости: 3-4-2-18(19)-27-28-14 (см. фиг.1 и фиг.2 ).

К нижнему фланцу 23 крепится держатель 20 и переходной фланец 27, в который установлен штуцер 18, и в который соответственно устанавливается сменная втулка 19 с дросселирующим отверстием. Переходной фланец 27 имеет вертикальное и радиальное отверстия, последнее соединено с отверстием штуцера 18. Вертикальное отверстие фланца 27 переходит в канал подачи жидкости 28 полого вала ЭД 15, по которому через сменную втулку 19, штуцер 18, через радиальное и вертикальное отверстия переходного фланца 27 распыляемая жидкость поступает через радиальные отверстия вала ЭД 15 в радиальные отводные каналы 30 распыляющего диска 14. Разъем электропитания 31 (см. фиг.2) предназначен для подачи электропитания с блока 7 с помощью кабеля 8 на обмотки статора ЭД 17 модуля 1.

Для формирования стационарного воздушного потока воздуха установки служат радиальные вентиляционные каналы 29. С помощью этих каналов 29 при вращении ЭД создаются (см фиг.3) основной, стационарный, воздушный поток А и присоединенный, вспомогательный, стационарный, воздушный поток Б, которые обеспечивают высокую степень равномерности распыляемого аэрозоля в зоне обработки.

Эпоксидный компаунд, которым залиты обмотки статора ЭД 17 и место соединения обмоток (разъем 31) и кабеля 8, обеспечивает электрическую и химическую защиту модуля 1 в процессе работы.

На фиг.4 представлена блок-схема блока питания, управления и контроля 7, который содержит выпрямитель 7.1, схему управления и контроля 7.2, оконечный каскад 7.3, измеритель тока нагрузки 7.4, задатчик режима 7.5, схему сравнения 7.6, устройство индикации 7.7, тумблер "ПУСК-СТОП" 7.8, регулятор напряжения 7.9.

Блок 7 предназначен для формирования питающего напряжения для электродвигателя и обеспечивает управление и контроль аэрозольной мобильной установки. Блок 7 имеет вход 7.Б, на который с помощью сетевого кабеля 7.А подается электропитание, а с выхода 7.В блока 7 с помощью соединительного кабеля 8 подается электропитание, регулируемое блоком 7 в процессе работы, на вход (разъем электропитания 31) модуля дискового распылителя 1.

Выпрямитель 7.1 преобразует переменное напряжение промышленной сети, поступающее с входа блока 7 - 7.Б, в постоянное напряжение питания оконечного каскада 7.3. Схема управления и контроля 7.2 формирует импульсы управления транзисторами оконечного каскада 7.3 и содержит управляемый генератор требуемой частоты и электронные устройства формирования выходного импульсного напряжения.

В зависимости от выбранного закона формирования выходного синусоидального напряжения (широтно-импульсное управление ШИУ или ступенчатое) схема управления 7.2 обеспечивает требуемую согласованную последовательность импульсов по каждой из фаз.

Схема управления и контроля 7.2 содержит дополнительные входы для выполнения команд (Пуск - Стоп) и для введения сигналов обратной связи. Например, обратная связь от измерителя тока нагрузки 7.4 обеспечивает не только заданный режим по току нагрузки при пуске, но и защиту от короткого замыкания в обмотках электродвигателя.

Оконечный каскад 7.3 содержит мощные управляющие транзисторы, работающие в ключевом режиме. В таком режиме обеспечиваются минимальные габариты блока, минимальное тепловыделение и максимальный КПД.

Измеритель тока нагрузки 7.4 обеспечивает связь блока с нагрузкой (электродвигателем). Он выполнен в виде безиндуктивного резистора мощностью 10 Вт и сопротивлением 0,1 - 0,01 Ом.

Контроль режима работы осуществляется с помощью задатчика режима 7.5, схемы сравнения 7.6 и устройства индикации 7.7. Задатчик режима 7.5 формирует напряжение, соответствующее требуемому закону изменения тока нагрузки при работе установки при пуске, в номинальном режиме и в конце аэрозольной обработки (на холостом ходу).

В схеме сравнения 7.6 осуществляется сравнение тока нагрузки с заданным по принципу "Норма - Превышение", поступающим из задатчика режима 7.5, который начинает работать после нажатия кнопки 7.8 "Пуск-Стоп" и в котором установлены значения пускового, номинального и тока холостого хода. В качестве порогового устройства использован операционный усилитель типа 521 САЗ.

Устройство индикации 7.7 обеспечивает оператору информацию о режиме работы установки:

-Готовность; -Работа; -Неисправность;-Холостой ход.

В нашем случае - это индикаторы различного цвета. Устройство индикации 7.7 иметь связь с задатчиком режима 7.5 и со схемой 7.2.

Регулятор напряжения 7.9 совместно со схемой 7.2 обеспечивает амплитудно-частотный пуск электродвигателя. По команде "Пуск" напряжение, поступающее на оконечный каскад 7.3 с выпрямителя 7.1 изменяется от минимально необходимого до номинального (220 вольт).

Регулятор напряжения 7.9 выполнен в виде добавочных (пусковых) резисторов, которые с помощью реле добавляются в цепь питания при пуске и выключаются в номинальном режиме электродвигателя установки. Так как пуск продолжается не более 15 с, то перегрева резисторов не происходит.

В соответствии с фиг. 4 вход 7.Б блока 7, на который подается сетевое питающее напряжение, соединен с параллельным входом выпрямителя 7.1 и параллельным входом схемы 7.2. Параллельный выход выпрямителя 7.1 соединен с параллельным входом регулятора напряжения 7.9, параллельный выход которого соединен с первым параллельным входом оконечного каскада 7.3, параллельный выход которого подключен к выходу 7.В блока 7 и через кабель 8 и разъем 31 - к обмоткам ЭД модуля 1. Второй вход схемы 7.2 подключен к тумблеру 7.8 и входу задатчика напряжения 7.5. Первый вход схемы 7.2 подключен к измерителю тока нагрузки 7.4, к входу каскада 7.3 и первому входу схемы сравнения 7.6, а вход схемы 7.2 подключен к входу регулятора напряжения 7.9. Первый параллельный выход схемы 7.2 подключен ко второму параллельному входу оконечного каскада 7.3.

Второй параллельный выход схемы 7.2 подключен к параллельному входу устройства индикации 7.7. Выход задатчика 7.5 соединен со вторым входом схемы сравнения 7.6, выход которой подключен к входу устройства индикации 7.7.

Блок 7 в динамике работает следующим образом. Напряжение промышленной сети (например, 3-фазное напряжение 220 В, 50 Гц) поступает на вход 7.Б блока 7, который является параллельным входом блока 7, и далее на параллельный вход выпрямителя 7.1 и на параллельный вход схемы 7.2. В выпрямителе 7.1 сетевое переменное напряжение преобразуется в силовое постоянное напряжение, с параллельного выхода которого постоянное напряжение поступает на параллельный вход регулятора напряжения 7.9, с параллельного выхода которого постоянное напряжение питания поступает на первый параллельный вход оконечного каскада 7.3.

В схеме 7.2 (работа самой схемы 7.2 дана ниже) оценивается исправность (нет ли обрыва фаз) сети, поступившей на ее параллельный вход ( т.е. на блок 7). Если все исправно, то по второму параллельному выходу схемы 7.2 на параллельный вход устройства индикации 7.7 поступает соответствующий сигнал и в устройстве 7.7 загорается светодиод "Готовность". Если одна из фаз оборвана, то по второму параллельному выходу идет другой сигнал, а светодиод в устройстве 7.7 не загорается и оператор должен проверить и устранить неисправность сети напряжения промышленной сети.

Сразу же после подачи питания на вход 7.Б в схеме 7.2 вырабатывается сигнал с частотой 960 Гц на ее выходе, который поступает в регулятор напряжения 7.9 и по которому в силовую цепь питания в регуляторе 7.9 вводятся пусковые резисторы, но с первого параллельного выхода схемы 7.2 импульсы управления не выдаются.

В схеме 7.2 оценивается также исправность устройств формирования импульсов управления, которые должны поступить по команде "Пуск" с первого параллельного выхода схемы 7.2 на второй параллельный вход оконечного каскада 7.3. Если все исправно, то в устройстве 7.7 загорается светодиод "Готовность", если импульсы не формируются, то по сигналу со второго параллельного выхода схемы 7.2 в устройстве 7.7 загорается светодиод "Неисправность".

Несмотря на то, что до подачи команды "Пуск" импульсы управления не поступают с первого параллельного выхода схемы 7.2 на второй параллельный вход оконечного каскада 7.3 и двигатель модуля 1 не вращается, в схеме 7.2 по сигналу от измерителя тока 7.4 оценивается исправность транзисторов оконечного каскада 7.3. В случае выхода из строя одного из транзисторов ток через измерительный резистор измерителя тока 7.4 превысит установленное значение и со второго параллельного выхода схемы 7.2 на параллельный вход устройства 7.7 поступит сигнал на загорание светодиода "Неисправность". Если все исправно, то горит только светодиод "Готовность", и это означает, что установка готова к работе.

По команде "Пуск" (тумблер 7.8 устанавливается в положение "Пуск") сигнал пуска подается на второй вход схемы 7.2, а с первого параллельного выхода схемы 7.2 импульсы управления низкой частоты (40-50 Гц в начальный момент) поступают на второй параллельный вход оконечного каскада 7.3, а со второго параллельного выхода схемы 7.2 на параллельный вход устройства 7.7 поступает сигнал на загорание светодиода "Работа". С параллельного выхода оконечного каскада 7.3 импульсное напряжение с частотой, изменяющейся по сигналам на первом параллельном выходе схемы 7.2 от 40 Гц до 400 Гц, поступает на обмотки статора ЭД модуля 1, который увеличивает скорость вращения до номинальной. Одновременно ток, измеряемый в устройстве 7.4, уменьшается до минимального значения, а с выхода схемы 7.2 на вход регулятора напряжения поступает сигнал (с частотой 9600 Гц), по которому пусковые резисторы в устройстве 7.9 закорачиваются (выводятся из силовой цепи питания), при этом напряжение на оконечном каскаде 7.3 и соответственно на обмотках ЭД модуля 1 увеличивается и достигает номинального значения.

По команде "Пуск" в задатчике 7.5 устанавливается допустимое значение тока, а в устройстве 7.6 происходит сравнение тока нагрузки с заданным. Если значение тока находится в допустимых пределах, то в устройство 7.7 никакой дополнительной информации не поступает. Если ток, измеряемый устройством 7.4, по каким-либо причинам (динамический всплеск при разгоне, короткое замыкание в кабеле 8 или в обмотках ЭД модуля 1 или при выходе из строя транзистора) превысит допустимое значение, то по сигналу со второго параллельного выхода схемы 7.2 на устройство 7.7 поступит сигнал, по которому загорается светодиод "Неисправность", а импульсы управления транзисторами по первому параллельному выходу схемы 7.2 блокируются и не выдаются.

Если по окончании разгона ЭД модуля 1 жидкость (дезинфектант) не поступает в модуль 1, то ток в ЭД модуля 1 уменьшается до минимального значения и по сигналу от устройства 7.4 через схему сравнения 7.6 в устройстве 7.7 появляется сигнал, по которому загорается светодиод "Холостой ход". Это очень важный сигнал (информация), так как модуль 1 рассчитан на охлаждение изнутри протекающей жидкостью, а снаружи - на охлаждение аэрозольным облаком. Длительная работа на холостом ходу нежелательна и вместе с тем это свидетельствует о неполадках в системе подачи жидкости: либо закончился раствор жидкости, либо трубка 2 (фиг. 1) расположена вне резервуара 3. Если все исправно, то после пуска начинается распыление жидкости, а ток, измеряемый в устройстве 7.4, находится в допустимых пределах.

По окончании распыления, когда тумблер установлен в положение "Стоп" в схеме 7.2, на ее первом параллельном выходе импульсы управления выключаются, а с ее второго параллельного выхода на устройство индикации 7.7 поступает сигнал гашения светодиода "Работа", а в самой схеме 7.2 частота выходных импульсов управления уменьшается с 400 Гц до 40 Гц. Транзисторы оконечного каскада 7.3 не выдают импульсного напряжения на обмотки ЭД модуля 1 и ЭД останавливается. После остановки ЭД модуля 1 в блоке 7 на устройстве 7.7 по сигналу со второго параллельного выхода схемы 7.2 загорается светодиод "Готовность", и блок 7 готов к проведению повторного цикла распыления.

На фиг. 5 представлена блок-схема схемы управления и контроля 7.2, которая состоит из управляемого генератора 7.2.1 частоты (9600 Гц), делителя-формирователя 7.2.2 двух последовательностей импульсов (частотой 400 Гц), фазорасщепителя 7.2.3, устройства управления (драйвера) 7.2.4 силовыми ключами оконечного каскада 7.3, а также сумматора 7.2.5, схемы "И" 7.2.6. и трех пороговых устройств 7.2.7, 7.2.8 и 7.2.9, выходы которых объединяются во втором параллельном выходе схемы 7.2 (фиг.4).

Схема управления и контроля 7.2 предназначена для формирования импульсов управления транзисторами оконечного каскада 7.3, а также для контроля исправности отдельных узлов и выработки сигналов индикации режимов работы аэрозольной установки.

Важным узлом схемы 7.2 является управляемый генератор 7.2.1, который обеспечивает формирование импульсов с изменяемой частотой. Это изменение частоты необходимо для создания амплитудно-частотного пуска электродвигателя, происходящего при ограниченном максимально допустимом токе электродвигателя. Изменение частоты импульсов осуществляется в микросхеме типа 564 ГГ1, на которой построен управляемый генератор 7.2.1, на которую по команде "Пуск" постоянное управляющее напряжение поступает через RС-цепочку т.е. возрастает по экспоненте. По такому же закону изменяется частота генератора от 960 Гц при пуске до 9600 Гц.

Структура схемы управления и контроля 7.2 обеспечивает формирование выходного импульсного напряжения на выходе оконечного каскада 7.3 методом двенадцатитактной коммутации (см. фиг.6). Для этого в делителе-формирователе 7.2.2 из выходных импульсов частоты 960-9600 Гц создаются две последовательности импульсов с частотой 40-400 Гц для управления верхними и нижними транзисторами оконечного каскада 7.3. Особенностью этих последовательностей импульсов является интервал (сдвиг) между ними в 1/12 периода, т.е. на 30 градусов. Именно такой интервал обеспечивает минимальный уровень 3-ей гармоники в трехфазном напряжении электродвигателя, так как известно, что напряжение третьей гармоники снижает эффективность электродвигателя и перегревает его. В фазорасщепителе 7.2.3 эти две последовательности дополнительно и одновременно сдвигаются на 120 градусов, в результате чего создается трехфазная последовательность управляющих напряжений электропитания электродвигателя. Т. е. из каждой последовательности (а их всего две) импульсов обеспечивается формирование трех последовательностей, сдвинутых на 120 градусов друг относительно друга. Шесть линий с фазорасщепителя 7.2.3, выполненного на микросхеме серии 1533, через управляющее устройство 7.2.4 поступают на управляющие входы транзисторов оконечного каскада 7.3. В качестве управляющего устройства (драйвера) 7.2.4 используется интегральная микросхем Драйвер TR 2130 International Rectifir фирмы.

Устройство управления 7.2.4 имеет дополнительный вход, на который подается напряжение, зависящее от тока нагрузки. При увеличении тока больше допустимого осуществляется выключение силовых транзисторов, т. е. защита электродвигателя установки от перегрузки.

В схеме управления и контроля 7.2 оценивается исправность отдельных наиболее важных узлов, а также наличие в блоке питания 7 необходимых напряжений. После включения напряжения сети в схеме 7.2 проверяется наличие напряжений на всех трех фазах с помощью сумматора 7.2.5 и порогового устройства 7.2.9, с которого сигнал о наличии или об отсутствии фаз поступает на устройство индикации 7.7 Если одна из фаз отсутствует (или оборвана), что недопустимо из-за превышения уровня пульсаций на конденсаторах выпрямителя 7.1, то сигнал "Готовность" в устройстве индикации 7.7 не загорится, т.е. пуск запрещен, а импульсы управления с устройства управления 7.2.4 будут блокированы. В качестве сумматора 7.2.5 использован операционный усилитель типа 140УД12, а качестве порогового устройства 7.2.9, подключенного к его выходу, использована микросхема 521САЗ. Оценка осуществляется следующим образом: так как сумма одинаковых напряжений трехфазной сети равна нулю, то при обрыве одной из фаз на входе порогового устройства 7.2.9 возникает напряжение, изменяющее его состояние, которое с выхода порогового устройства 7.2.9 в виде соответствующего напряжения поступает на устройство индикации 7.7. Аналогично с помощью схемы "И" 7.2.6 оценивается наличие импульсов управления, формируемых в делителе-формирователе 7.2.2, с выхода которой сигнал о наличии или об отсутствии этих импульсов через пороговое устройство 7.2.8 поступает в устройство индикации 7.7 и устройство 7.2.3. С помощью драйвера 7.2.4, построенного на микросхеме IR2130 обеспечивается проверка исправности силовых транзисторов оконечного каскада 7.3. При выходе из строя одного из транзисторов драйвер 7.2.4 выдает сигнал "Превышения мгновенного тока", который через пороговое устройство 7.2.7 поступает на устройство индикации 7.7 и при этом загорается светодиод "Неисправность". При исправной работе всех узлов загорается светодиод "Готовность", после чего разрешается произвести команду "Пуск" установки.

Работа схемы 7.2 осуществляется следующим образом. При подаче электропитания на блок 7 по кабелю 7.А от промышленной сети и далее через вход 7.Б блока 7 на все схемы блока 7 поступает электропитание микросхем (блок электропитания микросхем на фиг. 4 и фиг. 5 не показан). При этом управляемый генератор начинает вырабатывать импульсы напряжения частотой 960 Гц. Эти импульсы с выхода генератора 7.2.1 поступают на вход делителя-формирователя 7.2.2 и через выход схемы 7.2 поступают на вход регулятора напряжения 7.9, в котором пусковые резисторы вводятся (включаются) в силовые цепи питания оконечного каскада 7.3. В делителе-формирователе 7.2.2 формируются две последовательности импульсов, которые с первого и второго выхода делителя 7.2.2 поступают соответственно на первый и второй входы фазорасщепителя 7.2.3 и на первый и второй входы схемы "И" 7.2.6. В схеме "И" 7.2.6 фиксируется наличие этих импульсов и с выхода схемы "И" 7.2.6 на вход порогового устройства 7.2.8 поступает сигнал о наличии этих импульсов (например, лог. "1"). С выхода порогового устройства 7.2.8 сигнал о наличии импульсов (лог. "1") по одной из цепей второго параллельного выхода схемы 7.2 поступает на параллельный вход блока индикации 7.7, в котором происходит включение светодиода "Готовность". Если импульсов нет, то по сигналу с выхода схемы "И" 7.2.6 (лог. "0"), (т.е. неисправность), поступающему через пороговое устройство 7.2.8 и второй параллельный выход схемы 7.2 на параллельный вход устройства индикации 7.7, загорается светодиод "Неисправность ".

Две последовательности импульсов, поступающие с первого и второго выхода делителя 7.2.2 соответственно на первый и второй входы фазорасщепителя 7.2.3, разделяются в фазорасщепителе 7.2.3 на три пары последовательностей импульсов, сдвинутых последовательно на 120 градусов, которые с параллельного выхода фазорасщепителя 7.2.3 поступают на параллельный вход устройства управления (драйвера) 7.2.4, а с параллельного выхода драйвера 7.2.4 через параллельный выход схемы 7.2 поступают на второй параллельный вход оконечного каскада 7.3 и далее на управляющие входы силовых транзисторов каскада 7.3. На вход драйвера 7.2.4 с первого входа схемы 7.2 поступает также сигнал о мгновенном значении тока (тока нагрузки), проходящем в силовых транзисторах оконечного каскада 7.3, от измерителя тока нагрузки 7.4. С выхода драйвера выдается сигнал лог. "1" или лог. "0" на вход порогового устройства 7.2.7, с выхода которого сигнал через второй параллельный выход схемы 7.2 поступает на параллельный вход устройства индикации 7.7. Если ток нагрузки не превышает допустимых значений, то в устройство индикации 7.7 поступает сигнал (например, лог. "1") об исправности оконечного каскада 7.3, тем самым подтверждается индикация "Готовность" в устройстве 7.7. Если хоть один из транзисторов каскада 7.3 неисправен, то с выхода драйвера 7.2.4 на вход порогового устройства 7.2.7 поступает сигнал лог."0", который через второй параллельный выход схемы 7.2 поступает на параллельный вход устройства индикации 7.7, в котором загорается светодиод "Неисправность".

Электропитание промышленной 3-фазной сети, поступающее через кабель 7.А и вход 7.Б блока 7 на параллельный вход схемы 7.2, и далее поступает на параллельный вход сумматора 7.2.5. В сумматоре 7.2.5 оценивается исправность поступающего на блок 7 трехфазного электропитания промышленной сети. Если все три фазы напряжения 220 вольт (относительно нулевого провода), частоты 50 Гц подключены правильно, соответствует допустимым значениям, то сигнал на выходе сумматора 7.2.5, близкий к нулю, поступает на вход порогового устройства 7.2.9, с выхода которого этот сигнал по одной из цепей второго параллельного выхода схемы 7.2 поступает на параллельный вход устройства индикации 7.7, в котором подтверждается индикация "Готовность". Если одна из фаз силовой сети отсутствует (оборвана) или не соответствует допустимым значениям, то на выходе сумматора 7.25 напряжение резко увеличивается и появляется сигнал лог. "1", поступающий на вход порогового устройства 7.2.9, с выхода которого через второй параллельный выход схемы 7.2 этот сигнал поступает на параллельный вход устройства индикации 7.7, по которому при подключенном электропитании выключается индикация "Готовность". Это свидетельствует о неисправности в сети

Если все исправно, то горит только индикация "Готовность" и при установке тумблера 7.8 в положение "Пуск" на второй вход схемы 7.2 и далее на вход управляющего генератора 7.2.1 поступает сигнал, по которому частота импульсов генератора 7.2.1 изменяется по экспоненте от 960 Гц до 9600 Гц, а на выходе делителя 7.2.2 частота управляющих импульсов изменяется от 40 Гц до 400 Гц. При этом все устройства схемы 7.2 продолжают оценивать исправность блока 7 независимо от значения частоты импульсов управления (импульсов генератора). Т.е. контроль исправности происходит в любом режиме работы блока 7. Когда значение частоты импульсов с генератора 7.2.1 достигнет номинального (максимального) значения 9600 Гц, а значение частоты импульсов управления ЭД модуля 1 достигнет 400 Гц, драйвер 7.2.4, оценив это, выдает сигнал по своему параллельному выходу на параллельный вход оконечного каскада 7.3 на отключение пусковых резисторов. Тем самым ЭД модуля 1 выходит на штатный номинальный режим.

По окончании процесса распыления (т.е. окончании работы) тумблер 7.8 устанавливается в положение "Стоп". В этом случае снимается сигнал с входа генератора 7.2.1 и частота импульсов генератора 7.2.1 уменьшается с 9600 Гц до 960 Гц и схема 7.2 возвращается в первоначальное состояние "Готовность".

Блок питания, управления и контроля 7 в установке работает следующим образом. При включении (подаче) напряжения сети с помощью сетевого кабеля 7.А и при исправной работе всех узлов загорается индикация "Готовность" в устройстве 7.7, после чего разрешается установить тумблер "Пуск-Стоп" 7.8 в положение "Пуск". По этой команде загорается индикатор "Работа" и в оконечном каскаде 7.3 частота выходных импульсов изменяется от 40 Гц до 400 Гц - тем самым обеспечивается амплитудно-частотный пуск электродвигателя модуля 1 при ограниченном максимально допустимом токе. После выхода на номинальные обороты ток в электродвигателе становится минимальным и в устройстве индикации 7.7 загорается индикация "Холостой ход". При подаче жидкости в распыляющий диск 14 и ее распылении ток нагрузки электродвигателя увеличивается и индикация "Холостой ход" гаснет. Если вся жидкость будет израсходована (распылена) или произойдет обрыв (или сброс) трубки подачи жидкости, то электродвигатель вновь перейдет в режим холостого хода и загорится индикация "Холостой ход". В номинальном режиме горит индикация "Работа". Номинальный режим устанавливается с помощью задатчика режима 7.5 с помощью потенциометра по номинальному току.

Работа аэрозольной мобильной установки происходит следующим образом. Установка собирается и устанавливается в обрабатываемом помещении. С учетом высоты потолков выставляется высота вертикальной стойки 6 с модулем дискового распылителя жидкости 1. Предварительно с учетом объема помещения или габаритов обрабатываемого объекта и его особенностей выбирается и устанавливается требуемая сменная втулка 19 с соответствующим дросселирующим отверстием и в емкость 3 заливается требуемое для обработки количество жидкости. Блок питания, управления и контроля 7 подключается к модулю дискового распылителя жидкости 1 с помощью соединительного кабеля 8, который подсоединяется одним концом к выходу 7.В блока 7, а другим - к разъему электропитания 31 модуля 1. В блоке 7 устанавливается соответствующий требуемый номинальный ток нагрузки задатчиком 7.5, блок 7 выносится за пределы обрабатываемого помещения (или пространства). Помещение (или объект) закрывается (или локализуется). С помощью сетевого кабеля 7.А подается сетевое напряжение на вход 7.Б блока питания, управления и контроля 7, а с помощью соединительного кабеля 8 с выхода 7.В блока 7 электропитание подается на разъем 31 модуля 1. При наличии индикации "Готовность" о готовности установки к работе производится пуск установки с помощью тумблера 7.8 "Пуск-Стоп". По мере набора электродвигателем номинальной скорости вращения распыляемая жидкость за счет самовсасывания поступает в распыляющий диск 14 модуля 1 из емкости 3 через фильтр очистки 4 по трубке для подачи жидкости 2. После распыления всей залитой в емкость 3 жидкости на блоке питания, управления и контроля 7 появляется индикация о завершении распыления -"Холостой ход". Установка выключается с помощью тумблера 7.8 "Пуск-Стоп", который переводится в положение "Стоп". Помещение (или объект), заполненное аэрозолем на время экспозиции - временной выдержки, необходимой для эффективной аэрозольной обработки, остается закрытым, а блок 7 отключается от сети. По его окончании помещение (или объект) открывается и установка вывозится из помещения.

Изобретение относится к технике получения аэрозолей и может быть использовано в химической, пищевой, в медицине и в других отраслях промышленности, а также в сельском хозяйстве, в частности для санитарной обработки помещений, оборудования, инвентаря, а также для дезодорации воздуха. Аэрозольная мобильная установка содержит модуль дискового распылителя жидкости, трубку для подачи жидкости, емкость с распыляемой жидкостью, фильтр очистки, передвижной стол, вертикальную стойку, блок питания, управления и контроля, соединительный кабель. Аэрозольная мобильная установка позволяет повысить эффективность в части равномерности и степени дисперсности распыляемой жидкости и надежность процесса дезинфекции, исключить потери распыляемой жидкости в процессе дезинфекции, создать необходимые условия для реализации мобильных технологий дезинфекции и дезодорации. 2 з.п. ф-лы, 6 ил.

| Робот для распыления аэрозоля | 1985 |

|

SU1263367A1 |

| Устройство для распыления жидкости | 1986 |

|

SU1416201A1 |

| Робот для распыления аэрозоля | 1986 |

|

SU1426651A2 |

| СПОСОБ ДЕЗИНФЕКЦИИ ПОМЕЩЕНИЙ | 1998 |

|

RU2148414C1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| US 4334649 A,15.06.1982. | |||

Авторы

Даты

2002-03-10—Публикация

2000-06-29—Подача