Изобретение относится к получению сверхтвердых материалов и может быть использовано для производства суб- и микропорошков алмаза.

Наиболее близким к предлагаемому является способ, включающий ударное воздействие на смесь графита и охлаждающей среды, в качестве которой применяют вещества, служащие на стадии выделения алмаза катализаторами селективного окисления графита [1]. Ударное воздействие осуществляют цилиндрической трубой-ударником.

Недостатками этого способа являются применение трубы-ударника, существенно усложняющего устройство ударного сжатия, и связанный с этим дополнительный расход металла, требуемого для изготовления ударника.

Другой недостаток - низкая сохраняемость ампул при содержании охлаждающей среды (хлоридов меди) в реакционной смеси выше 50-60 мас.% вследствие увеличения степени разложения хлоридов меди и образования газообразных продуктов. Для экспериментальной проверки способа [1] были проведены дополнительные опыты. Результаты представлены в примерах 1, 2.

Целью изобретения является упрощение процесса получения алмаза.

Цель достигается путем сжатия смеси графита и охлаждающей среды, служащей для стадии выделения алмаза катализатором селективного окисления графита, ударными волнами, генерируемыми детонацией контактного заряда взрывчатого вещества, в качестве которого берут смесь коллоксилина, нитроглицерина, динитротолуола и инертной добавки при следующем соотношении компонентов, мас.%:

Коллоксилин 40-60

Нитроглицерин 25-40

Динитротолуол 1,5-12

Инертная добавка 1,5-8, причем в качестве инертной добавки используют индустриальное масло, дибутилфталат, диалкилдифенилмочевину, мел; а в качестве охлаждающей среды используют смесь однохлористой меди и хлористого натрия и/или хлористого калия при следующем соотношении компонентов реакционной смеси, мас.%:

Графит 5-20

Однохлористая медь 5-35

Хлористый натрий и/или

хлористый калий 50-90

Использование смеси однохлористой меди с хлористым натрием и/или хлористым калием и контактного трубчатого заряда взрывчатого вещества, состоящего из смеси коллоксилина, нитроглицерина, динитротолуола и инертной добавки, позволяет исключить из процесса ударного сжатия трубу-ударник, повысить устойчивость охлаждающей среды при давлениях и температурах ударного сжатия, снизить содержание графита в реакционной смеси, улучшив условия закалки алмаза, и в результате упростить процесс получения алмаза и улучшить сохраняемость ампул.

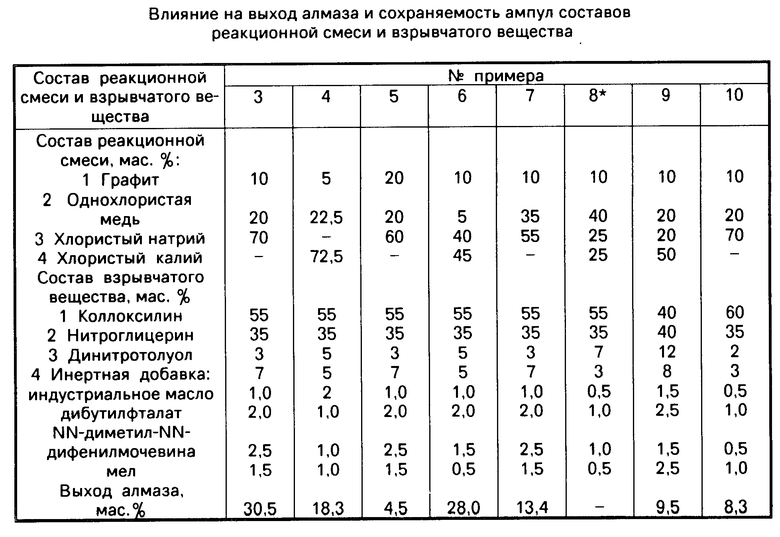

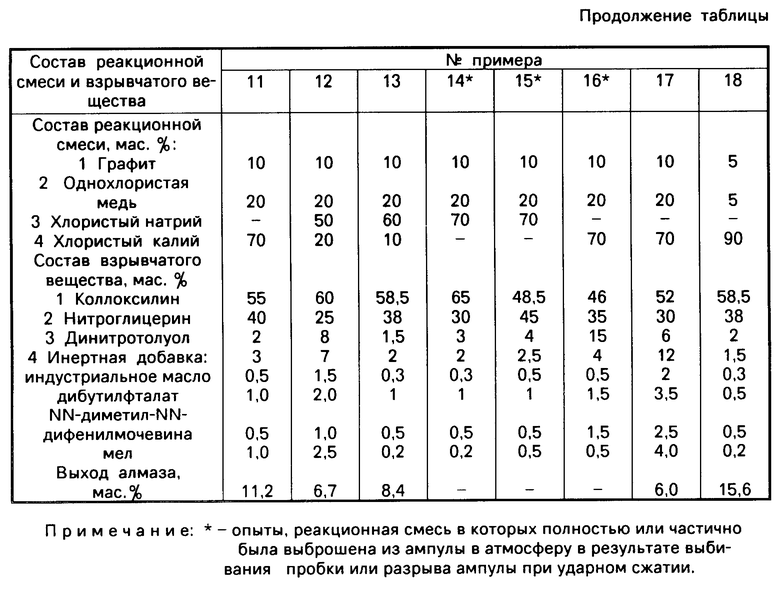

Конкретное осуществление изобретения подтверждается примерами 3-17. Пример 3 раскрывает условия реализации изобретения.

П р и м е р 1. 24 г смеси графита (50 мас.%) и однохлористой меди (50 мас. %) загружают в зазор между металлическим стержнем и трубой и закрывают металлической пробкой. Ампулу с реакционной смесью вставляют коаксиально в трубу-ударник. Все устройство окружают зарядом насыпного гексогена. Инициируют детонацию гексогена. При этом продукты детонации гексогена разгоняют внешнюю трубу-ударник, при соударении которой с внешней стенкой ампулы в реакционной смеси генерируются давления до 30 ГПа. После ударного воздействия смесь алмаза, графита и однохлористой меди извлекают из ампулы, дробят и окисляют графит на воздухе при 370-410оС. Окисленную смесь обрабатывают кипящими водными растворами кислот и гидроокисей.

Выход алмаза 3 мас.%.

П р и м е р 2. Смесь 40 мас.% графита и 60 мас.% однохлористой меди загружают в ампулу и подвергают ударному воздействию, как в примере 1. Визуальный осмотр ампулы показал, что в процессе ударного сжатия из ампулы была выбита пробка, а реакционная смесь выброшена в атмосферу. На внутренних стенках ампулы обнаружены следы оплавленной металлической меди.

П р и м е р 3. 360 г смеси графита (10 мас.%), хлористого натрия (70 мас. % ) и однохлористой меди (20 мас.%) загружают в зазор между металлическим стержнем и трубой. Трубу закрывают с обоих концов металлическими пробками. Ампулу вставляют коаксиально внутрь трубчатого заряда взрывчатого вещества из смеси коллоксилина, нитроглицерина, динитротолуола и инертной добавки при следующем соотношении компонентов, мас.%:

Коллоксилин 55,0

Нитроглицерин 35,0

Динитротолуол 3,0

Индустриальное масло 1,0

Дибутилфталат 2,0

N,Nl-Диметил-N,Nl-дифеенил-

мочевина 2,5

Мел 1,5 В этом взрывном устройстве заряд взрывчатого вещества контактирует непосредственно с внешней стенкой ампулы и поэтому труба-ударник не используется.

После ударного воздействия реакционную смесь извлекают из ампулы, дробят, хлористый натрий растворяют в горячей воде и выделяют алмаз, как в примере 1.

Выход алмаза 30,5 мас.%.

Другие примеры приведены в таблице.

Как видно из таблицы, при уменьшении содержания графита в реакционной смеси ниже 5 мас.% при достаточно высоком относительном выходе значительно снижается абсолютный выход алмаза из-за низкого содержания графита в исходной реакционной смеси, а при содержании графита более 20 мас.% резко падает относительный выход.

Уменьшение содержания в реакционной смеси однохлористой меди ниже 5 мас. % снижает эффективность последующего каталитического окисления графита из-за низкого содержания катализатора - однохлористой меди - в окисляемой смеси, а увеличение содержания однохлористой меди выше 35 мас.% снижает сохраняемость ампул и эффективность каталитического окисления графита в результате возникновения диффузионных ограничений в процессе окисления - в этом случае однохлористая медь начинает экранировать частицы графита, затрудняя доступ к ним кислорода воздуха.

Увеличение содержания во взрывчатом веществе коллоксилина более 60 мас. % приводит к снижению сохраняемости ампул; нитроглицирина более 40 мас.% приводит к снижению сохраняемости ампул; динитротолуола более 12 мас.% приводит к снижению сохраняемости ампул; инертной добавки более 8 мас.% приводит к снижению выхода алмаза.

Уменьшение содержания во взрывчатом веществе коллоксилина менее 40 мас. % приводит к снижению выхода алмаза; нитроглицирина менее 25 мас.% приводит к снижению выхода алмаза; динитротолуола менее 1,5 мас.% приводит к снижению выхода алмаза; инертной добавки менее 1,5 мас.% приводит к снижению сохраняемости ампул.

Таким образом, предлагаемое изобретение позволяет упростить процесс получения алмаза за счет исключения из взрывного устройства трубы-ударника и увеличить выход алмаза за счет улучшения сохраняемости ампул и увеличения степени превращения графита в алмаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЮРЦИТОПОДОБНОГО НИТРИДА БОРА | 1990 |

|

RU2026810C1 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО ДЛЯ ДЕТОНАЦИОННОГО СИНТЕЗА АЛМАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087455C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО АЛМАЗОПОДОБНОГО МАТЕРИАЛА | 1997 |

|

RU2142410C1 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1996 |

|

RU2105746C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| Способ получения сверхтвердого материала на основе кубического нитрида бора | 1978 |

|

SU902364A1 |

| ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ВЗРЫВОМ | 2012 |

|

RU2535844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2122050C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 1995 |

|

RU2105748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ СЛОЕВ | 1997 |

|

RU2118997C1 |

Использование: для производства суб- и микропорошков алмаза. Сущность: в способе получения алмаза путем сжатия смеси графита и охлаждающей среды ударными волнами, генерируемыми детонацией заряда взрывчатого вещества, по которому в качестве охлаждающей среды берут смесь однохлористой меди с хлористым натрием и/или хлористым калием при следующем соотношении компонентов, мас. % : графит 5 - 20; однохлористая медь 5 - 35; хлористый натрий и/или хлористый калий 50 - 90; в качестве взрывчатого вещества берут контактный заряд из смеси нитроглицерина, коллоксилина, динитротолуола и инертной добавки при следующем соотношении компонентов, мас.%: коллоксилин 40 - 60; нитроглицерин 25 - 40; динитротолуол 1,5 - 12; инертная добавка 1,5 - 8; в качестве инертной добавки используют индустриальное масло, дибутилфталат, диалкилдифенилмочевину, мел. 1 з.п. ф-лы, 1 табл.

Графит 5 - 20

Однохлористая медь 5 - 35

Хлористый натрий и/или хлористый калий 50 - 90

а в качестве взрывчатого вещества - контактный заряд из смеси нитроглецирина, коллоксилина, динитротолуола и инертной добавки при следующем соотношении компонентов, мас.%:

Коллоксилин 40 - 60

Нитроглицирин 25 - 40

Динитротолуол 1,5 - 12

Инертная добавка 1,5 - 8

2. Способ по п. 1, отличающийся тем, что в качестве инертной добавки используют индустриальное масло, дибутилфталат, диалкилдифенилмочевину, мел.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 544235, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1990-12-26—Подача