Изобретение относится к нефтегазодобывающей промышленности, в частности к составам, используемым в качестве ингибиторов коррозии внутренней поверхности шлейфов скважин и газопроводов, а также может применяться для ингибирования процессов коррозии стальных поверхностей в других отраслях промышленности.

Известно применение подогретой эмульсии [1] и водных растворов, в частности, на основе оксиэтилированных производных сорбитана [2] для ингибирования и очистки газопроводов. Недостаток этих составов состоит в том, что их необходимо применять либо в нагретом состоянии, либо они токсичны, имеют неприятный запах (как производные пиридина) и, в одних случаях, применяются только для очистки трубопровода, в других - только как ингибиторы коррозии, проявляя невысокий защитный эффект.

Наиболее близким к заявляемому объекту является состав ингибитора коррозии ИКБ-4(В) по ТУ 38-101460-74. Согласно составу-прототипу, являющемуся смесью оксиэтилированных алкилфенолов типа ОП-7 или ОП-10 с продуктом взаимодействия кубовых остатков синтетических жирных кислот фракции С20 и выше и моноэтаноламином, он используется в качестве ингибитора коррозии в виде водных растворов. Защитный эффект от коррозии - примерно 70%. Недостаток состава-прототипа состоит в том, что он проявляет невысокий защитный эффект, как ингибитор коррозии, и является малоэффективным очищающим средством.

Цель изобретения - повышение защитного эффекта от коррозии и степени очистки полости газопроводов от углеводородного конденсата, воды и мелкодисперсных твердых примесей.

Цель достигается тем, что в отличие от известного состава ингибитора коррозии газопроводов, включающего продукты взаимодействия карбоксильных кислот и аминов, поверхностно-активные вещества в заявляемом используют продукт взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанный алкилбензолсульфокислотами, в качестве поверхностно-активных веществ применяют перспективные, биологически мягкие сульфоэтоксилаты и алкилсульфаты натрия и дополнительно вводят высшие жирные спирты, карбамид, бутанол и воду при следующем соотношении компонентов, мас.%:

продукт взаимодействия кар-

боксильных кислот с поли-

этиленполиаминами, обра-

ботанный алкилбензол- сульфокислотами 1-8 сульфоэтоксилаты натрия 10-40 алкилсульфаты натрия 10-40 высшие жирные спирты 1-8 карбамид 5-35 бутанол 2-10 вода остальное

Сущность заявляемого изобретения состоит в том, что вначале готовят указанный состав путем смешения компонентов при комнатной температуре до полной гомогенизации используют в виде 0,5-5%-ных водных растворов с расходом (1-8˙10-3) м3 раствора/м3 жидкой фазы.

В качестве сульфоэтоксилатов натрия применяют продукт фракции С10-С14.

В качестве алкилсульфатов используют продукт, получаемый согласно ТУ 38-40779-76, высшие жирные спирты фракции С10-С18 по ГОСТ 13937-68, карбамид - по ГОСТ 2081-13, бутанол - по ГОСТ 13035-67. Модельный загрязнитель-углеводородный конденсат Шебелинского газоконденсатного месторождения состава, %: парафиновые углеводороды 55 нафтеновые углеводороды 53

ароматические углево- дороды 12

Продукт взаимодействия карбоксильных кислот с полиэтиленполиамином и алкилбензолсульфокислотой получают следующим образом.

Карбоксильные кислоты фракции С1-С4, производные по ТУ 38-101121-81, смешивают с полиэтиленполиамидами, получаемыми по ТУ 6-02-594-85.

Полученный продукт при комнатной температуре в аппарате с мешалкой обрабатывают алкилбензолсульфокислотой, являющейся полупродуктом производства сульфонола, получаемого по ТУ 84 509-74. Для обработки на 1 кг продукта взаимодействия карбоксильных кислот с полиэтиленполиамином берут 2,0 кг алкилбензол- сульфокислоты.

Существенные отличия заявляемого состава состоят в том, что: впервые предложен (в отличие от известного по ТУ 38-101460-74) состав ингибитора коррозии газопроводных труб, включающий продукт взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанный алкилбензолсульфокислотой, сульфоэтоксилата и алкилсульфаты натрия, высшие жирные спирты, карбамид, бутанол и воду, что не известно из научно-исследовательской и патентной литературы; впервые предложен состав ингибитора коррозии, который применяется в виде пены, что известно из патентных и других источников; впервые предложен состав ингибитора коррозии, который проявляет как защитный эффект, так и способность к очистке газопроводов от газового конденсата, что также не известно из доступной литературы; впервые экспериментально подобраны соотношения компонентов, позволяющие получать высокий защитный эффект и степень очистки, что свидетельствует о составе комплексного действия.

Применение в составе ингибитора коррозии продукта взаимодействия карбоксильных кислот фракции С1-С4 с полиэтиленполиамином, обработанного алкилбен- золсульфокислотами в смеси с алкилсульфатами и сульфоэтоксилатами натрия, высшими спиртами, карбамидом, бутанолом, в отличие от известного, на основе продукта взаимодействия карбоксильных кислот фракции С20 и выше с моноэтаноламином, подобранные оптимальные соотношения этих компонентов позволяют говорить о его более высокой эффективности, проявляющейся не только в более высоком защитном эффекте (90-92% вместо 70%), но и в том, что он дополнительно проявляет высокую способность к очистке трубопроводов от газового конденсата и воды. Причем как защитный эффект, так и способность к очистке состав проявляет в процессе применения его в виде пены. Заявляемый состав отвечает критерию "Существенные отличия". Проявление же составом сразу двух полезных свойств свидетельствует о том, что заявленный состав является новым уровнем техники в газодобывающей промышленности.

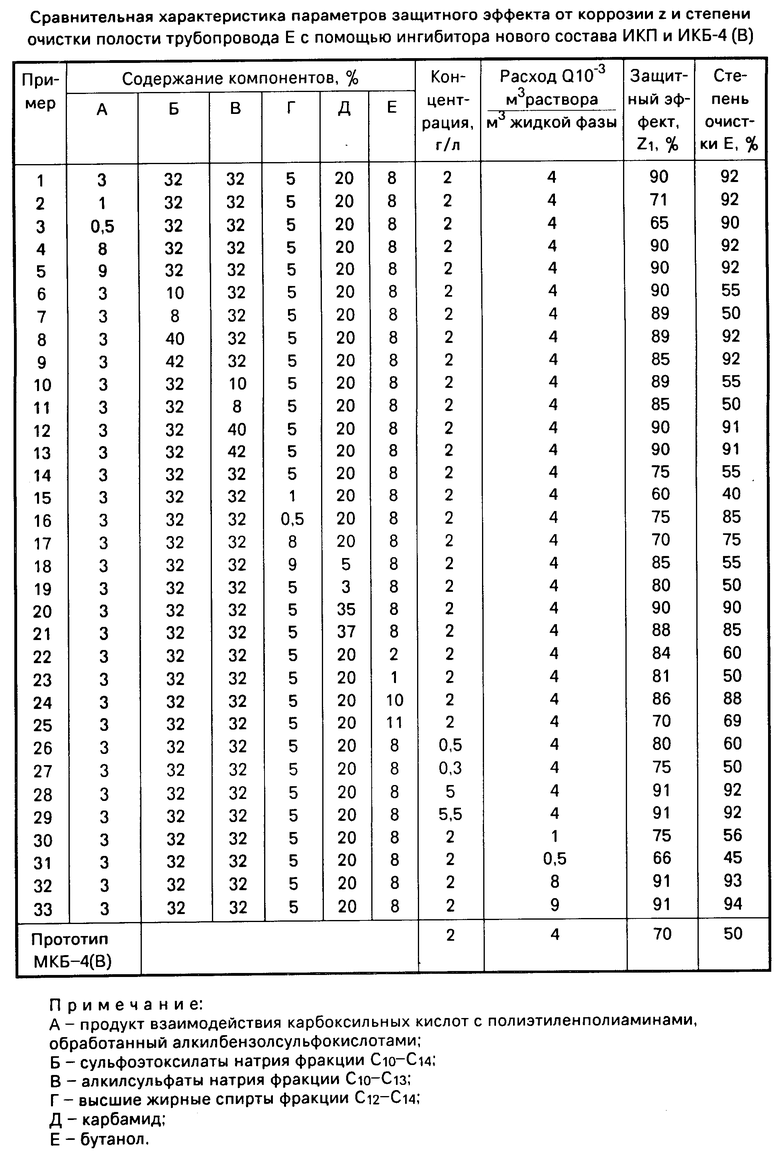

Пример 1 характеризует эффективность состава при оптимальном соотношении компонентов, примеры 2-5 - влияние изменения содержания продукта взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанного алкилбензолсульфокислотами, 6-9 - влияние сульфоэтоксилатов, 10-13 - влияние алкилсульфатов, 14-17 - высших жирных спиртов, 18-21 - карбамида, 22-25 - бутанола, 26-29 - влияние концентрации состава, 30-33 - влияние расхода состава.

П р и м е р 1. В аппарат, снабженный мешалкой, помещают 5 л воды, добавляют к ней при перемешивании 6,4 г алкилсульфатов натрия, 6,4 г сульфоэтоксилатов натрия, 0,6 г продукта взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанных алкилбензолсульфокислотой, 1,6 г карбамида, 1,0 г высших жирных спиртов и 1,6 г бутанола. Смесь перемешивают до полной гомогенизации и доводят объем до 10 л водой, получая раствор 2%-ной концентрации состава. Полученный состав испытывают, проверяя защитный эффект и степень очистки газопровода. Защитный эффект z определяли по ГОСТ 9.502-82 точным гравиметрическим методом путем выдержки образцов из холоднокатанной малоуглеродистой стали размером 30х15х1,5 мм в коррозионной среде (3% NaCl)

Z =  · 100% , где ρо - скорость коррозии до ингибирования;

· 100% , где ρо - скорость коррозии до ингибирования;

ρинг. - скорость коррозии после ингибирования;

В свою очередь скорость коррозии ρ определяется гравиметрическим методом по потере массы образцов при выдержке их в коррозионной среде по формуле

ρ =  ,

,  где mо - масса образца до выдержки в коррозионной среде, г;

где mо - масса образца до выдержки в коррозионной среде, г;

m1 - масса образца после выдержки в коррозионной среде, г;

S - площадь поверхности образца, м2;

τ - время выдержки, ч.

Степень и кинетику очистки трубопровода Е, % пенами определяли на стендовой установке, моделирующей газопровод пересеченного рельефа. В трубопровод с помощью пеногенератора сеточно-форсуночного типа генерировали пену кратностью 50-1000 и дисперсностью 200-1000 мкм. Пена, проходя по трубопроводу, вытесняла из съемной калиброванной кюветы определенное количество загрязнителя, в качестве которого использовали углеводородный конденсат Шебелинского месторождения. Количество конденсата, удаленного пеновой, определяли по разности объемов вещества в кювете перед опытом и через каждые 5, 10, 15 с и т.д. после пропускания пены.

Фактический вынос конденсата пеной или среднюю удельную объемную скорость его удаления ϕф определяли по формуле

ϕф=  где Vк - объем удаленного конденсата, м3;

где Vк - объем удаленного конденсата, м3;

Vn100 - объем пены, пошедшей на удаление 100%-ного объема Vк за время τn100 мин.

Степень очистки Е в целом оценивали по разности объемов удаленного конденсата пеной V1 и его первоначального объема Vо

E =  · 100%

· 100%

Проведенные испытания показали, что состав проявляет защитный эффект, равный 90% , степень очистки 92%, что значительно выше, чем у прототипа - соответственно 70 и 50% . Этот результат и аналогично проведенные другие примеры приведены в таблице. Как следует из таблицы, в оптимальных соотношениях (пример 1) достигается защитный эффект от коррозии 90% и степень очистки газопровода 92% . Уменьшение содержания продукта взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанными алкилбензолсульфокислотой до 1 и 0,5% (пример 2,3) приводит к уменьшению защитного эффекта до 71 и 65% соответственно, поэтому значение 1% принято за предельное нижнее значение. Увеличение содержания этого компонента до 8 и 9% соответственно (пример 4 и 5) приводит к повышению степени очистки до 93% и в том и другом случае, потому значение 8% принято за предельное верхнее значение. Уменьшение содержания сульфоэтоксилатов натрия до 10 и 8% соответственно (примеры 6, 7) приводит к некоторому снижению защитного эффекта и понижению степени очистки до 50%. Поэтому значение 10% принято за предельное нижнее значение. Повышение содержания этого компонента до 40 и 42% (примеры 8, 9) не изменяет степени эффективности, но приводит к уменьшению защитного эффекта при 42% содержания, поэтому значение 40% принято за предельное верхнее значение. Снижение содержания алкилсульфатов до 10 и 8% (примеры 10, 11) приводит к некоторому снижению защитного эффекта и степени очистки до 50%, сравнимой с прототипом, поэтому значение 10% принято за предельное нижнее значение. Повышение содержания алкилсульфатов до 40 и 42% соответственно (примеры 12, 13) приводит к повышению степени очистки до 92% и в том, и в другом случае, поэтому значение 40% принято за предельное верхнее значение. Уменьшение содержания высших жирных спиртов до 1 и 0,5% (примеры 14, 15) приводит к снижению защитного эффекта и степени очистки ниже значений прототипа (пример 15), поэтому значение 1% принято за предельное нижнее значение. Повышение содержания этого компонента до 8 и 9% (примеры 16, 17) приводит к некоторому снижению степени очистки и защитного эффекта до 70% при 9% содержании. Поэтому величина 8% принята за предельное верхнее значение.

Уменьшение содержания карбамида до 5 и 3% (примеры 18, 19) приводит к некоторому понижению защитного эффекта и снижению степени очистки до 50% при 3% -ном содержании, поэтому значение 5% принято за предельное нижнее значение. Повышение содержания этого компонента до 35 и 37% (примеры 20, 21) приводит к снижению степени очистки (60 и 50%) и защитного эффекта (90 и 88%). В связи с тем, что при повышенном содержании карбамида наблюдается меньшая эффективность, чем при более низком содержании, значение 35% принято за предельное верхнее значение.

Снижение содержания бутанола до 2 и 1% (примеры 22, 23) приводит к понижению защитного эффекта и уменьшению степени очистки (60 и 50%), поэтому значение 2% принято за предельное нижнее. Повышение его содержания до 10 и 11% (примеры 24, 25) приводит к понижению степени очистки и защитного эффекта до 70% (пример 25), поэтому значение 10% принято за предельное верхнее.

На эффективность состава оказывает влияние и концентрация его в растворе. Так, снижение концентрации до 0,5 и 0,3% (примеры 26, 27) приводит к понижению защитного эффекта и степени очистки до 50% (пример 27). Поэтому концентрация 0,5% принята за предельное нижнее значение. Повышение концентрации до 5 и 5,5% приводит к увеличению в сравнении с оптимальными значениями содержания компонентов защитного эффекта до 91 и 91% (примеры 28, 29) и степени очистки до 92 и 92%. В связи с тем, что при более высокой концентрации состава (5,5%) не наблюдается повышения эффективности, то за предельное верхнее значение принята концентрация 5%. Уменьшение расхода состава до 1˙10-3 м3 раствора/м3 жидкой фазы и 0,5 м3/м3 (примеры 30, 31) приводит к снижению защитного эффекта до 70% (пример 31), так и степени очистки. Поэтому величина расхода 1˙10-3 м3 раствора/м3 жидкой фазы принята за предельное нижнее значение. Повышение расхода до 8˙10-3 м3/м3 и 9˙10-3 м3/м3 (примеры 32, 33) приводит к повышению защитного эффекта и степени очистки сверх оптимальных значений. Однако в связи с тем, что в обоих случаях достигаются одни и те же значения показателей эффективности соответственно, то за предельное верхнее значение принят расход 8˙10-3 м3 раствора/м3 жидкой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ИНГИБИТОРА КОРРОЗИИ | 1998 |

|

RU2147627C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2068426C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПРИТОКА МИНЕРАЛИЗОВАННОЙ ПЛАСТОВОЙ ВОДЫ В СКВАЖИНАХ | 1992 |

|

RU2069738C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ И ЗАКАНЧИВАНИЯ СКВАЖИН | 1992 |

|

RU2092516C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДА | 1992 |

|

RU2019321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2043376C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2007 |

|

RU2345809C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ РЕМОНТНЫХ РАБОТ И КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2035585C1 |

| СОСТАВ УГЛЕВОДОРОДНОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ ТУШЕНИЯ ПОЖАРОВ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2607222C1 |

| ОГНЕТУШАЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ | 2010 |

|

RU2418611C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано в качестве ингибиторных составов для предотвращения коррозии внутренней поверхности шлейфов скважин и газопроводов. Состав содержит, мас. % : продукт взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанный алкилбензолсульфокислотами 1 - 8; сульфоэтоксилаты натрия 10 - 40; алкилсульфаты натрия 10 - 40; высшие жирные спирты 1 - 8; карбамид 5 - 35; бутанол 2 - 10 и воду остальное. 1 табл.

СОСТАВ ИНГИБИТОРА КОРРОЗИИ ГАЗОПРОВОДОВ, содержащий продукты взаимодействия карбоксильных кислот и аминов, поверхностно-активные вещества, отличающийся тем, что, с целью повышения защитного эффекта и степени очистки полости газопроводов, в качестве продукта взаимодействия карбоксильных кислот и аминов используют продукт взаимодействия карбоксильных кислот с полиэтиленполиаминами, обработанный алкилбензолсульфокислотами, в качестве поверхностно-активных веществ - сульфоэтоксилаты натрия и алкилсульфаты натрия и дополнительно содержит высшие жирные спирты, карбамид, бутанол и воду при следующем соотношении компонентов, мас.%:

Продукт взаимодействия карбоксильных кислот 1 - 8

Сульфоэтоксилаты натрия 10 - 40

Алкилсульфаты натрия 10 - 40

Высшие жирные спирты 1 - 8

Карбамид 5 - 35

Бутанол 2 - 10

Вода Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ НАГРЕВА ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО РАДИАТОРОВ СИСТЕМ ОХЛАЖДЕНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2122298C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-30—Публикация

1991-07-15—Подача