Изобретение относится к получению защитных коррозионностойких полимерных композиционных материалов и может быть использовано для защиты внешней поверхности магистральных трубопроводов в нефтегазовой промышленности.

Известен способ получения защитного покрытия, включающий обезжиривание, нанесение нескольких слоев материала, состоящего из фурфурил-фенолформальдегидной смолы, модифицированной поливинилацетатом [1]

Однако такие покрытия характеризуются невысокой адгезией к поверхности металла и относительно высокой пористостью.

Известен также способ получения покрытия, включающий обезжиривание поверхности металла, нанесение покрытия, состоящего из эпоксифурановой смолы, отвердителя и наполнителя (алюминиевая пудра, графит), сушку покрытия при 18-20оС в течение 10-12 сут, при 80-100оС в течение 10-12 ч. Защитное покрытие состоит из 4 слоев /2/. Указанный способ позволяет получить качественное защитное покрытие, однако такие покрытия имеют низкую стойкость к действию химических сред и недостаточно высокую адгезию.

Известен являющийся наиболее близким к изобретению способ получения защитного покрытия, включающий нанесение и сушку покрытия, содержащего эпоксидиановый олигомер, камнеугольную смолу, отвердитель, наполнитель и органический растворитель /3/.

В данном способе покрытие состоит из эпоксидной смолы ЭД-20 или Э-40, каменноугольного лака, кремнийорганического лака КС-193 или КСС-811, полиэтиленполиамина, наполнителя (маршалит) и органического растворителя при следующем соотношении компонентов, мас.ч.

Эпоксидная смола ЭД-20 (Э-40) 30

Каменноугольный лак 45

Кремнийорганический лак КС-193 (КО-811) 10 Полиэтиленполиамин 6 Наполнитель 100 Растворитель N 648 15 с последующей сушкой при 15-25оС в течение 7-10 сут.

Однако указанные покрытия характеризуются невысокой стойкостью к действию химически агрессивных сред в диапазоне температур 20-85оС и высокой пористостью.

Целью изобретения является повышение стойкости защитного покрытия к воздействию химически агрессивных сред в диапазоне температур 20-85оС и снижение пористости.

Поставленная цель достигается тем, что используют покрытие, содержащее каменноугольную смолу с условной вязкостью 2,5-4,5 градусов Энглера, в качестве отвердителя смесь продукта переаминирования 2-диметиламинометилфенола и 2,6-бис (диметиламинометил) фенола этилендиамином с 2-аминофенол-4-сульфокислотой в массовом соотношении 1:(0,2-0,35), в качестве наполнителя продукт совмещения суспензионного полиметилметакрилата с перекисью бензоила в соотношении 1: (0,01-0,015) и дополнительно фурфуролацетоновый мономер при следующем соотношении компонентов, мас.

Эпоксидиановый олигомер 15-25

Фурфуролацетоновый мономер 10-15

Каменноугольная смола с

условной вязкостью 2,5-4,5 градусов Энглера 5-10

Смесь продукта

переаминирования 2-димети-

ламинометилфенола

этилендиамином с

2-аминофенол-4-

сульфокислотой в массовом

соотношении 1:(0,2-0,35) 10-12

Продукт совмещения

суспензионного полиметил-

метакрилата с перекисью

бензоила в соотношении 1:0,01-0,015 20-40

Органический растворитель Остальное и сушку покрытия ведут при 80-100оС в течение 1,5-4,0 ч.

Повышение стойкости защитного покрытия к воздействию химически агрессивных средств в диапазоне температур 20-85оС и снижение пористости связано с использованием в предлагаемом способе в качестве аминного отвердителя смеси аминофенолов в определенном соотношении, каменноугольной смолы определенной фракции (технической характеристикой фракционности в данном случае служит условная вязкость по Энглеру), а также в связи с применением в качестве наполнителя продукта совмещения полиметилметакрилата и перекиси бензоила в определенном массовом соотношении. Температурно-временной режим формования покрытия является также важным фактором для достижения поставленной задачи. Сочетание приведенных выше отличий в строго определенной последовательности позволяет повысить прочность адгезионного контакта между поверхностью металла и покрывным слоем, а также сформировать рациональную структуру защитного покрытия, отличающегося однородностью, что в конечном счете приводит к решению представленной задачи.

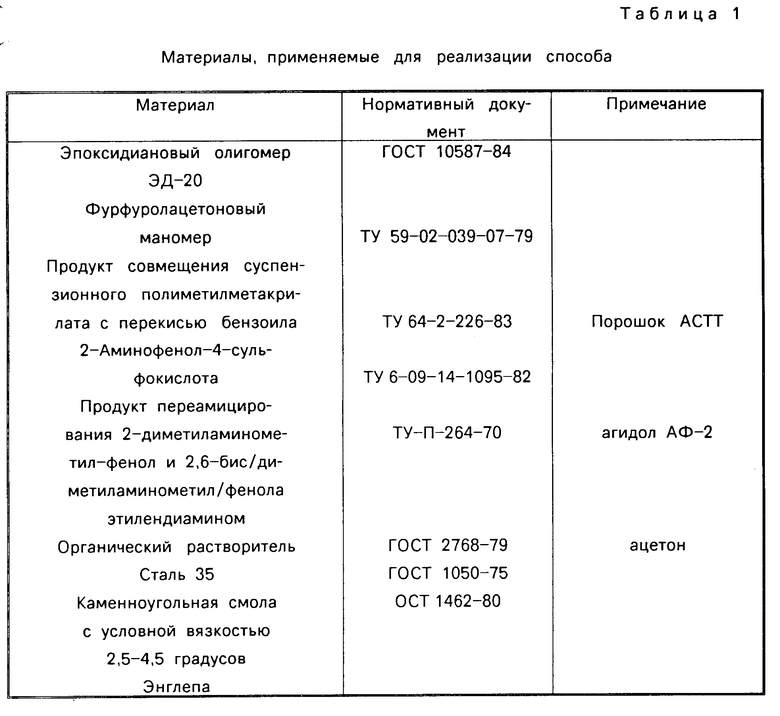

В табл. 1 приведены данные о применяемых при осуществлении конкретных примеров заявляемого способа материалах.

Способ получения защитного покрытия заключается в следующем: вначале поверхность металлического изделия обезжиривают органическим растворителем (ацетон, бензин, уайт-спирит и др.). После чего с помощью краскораспылителя или вручную наносят покрывной слой (количество слоев определяется методом нанесения покрытия), состоящий из эпоксидной и каменноугольной смолы: фурфуролацетоновый мономер (ФАМ), аминофенольного отвердителя, полимерного наполнителя и органического растворителя и сушат покрытие в термошкафу при 80-100оС в течение 1,5-4,0 ч.

Не допускается сушка покрытия при температурных режимах и временных интервалах, выходящих за пределы заявляемого. Так при температуре ниже 80оС время распада перекиси бензоила на активные радикалы резко увеличивается, что приводит к ухудшению прочности адгезионного контакта на границе раздела фаз "матрица-наполнитель", а следовательно, существенно снижается общая прочность адгезионного контакта в рассматриваемой защитной системе. При температуре выше 100оС наблюдается неконтролируемый процесс радикалообразования, что приводит к повышению пористости и снижению стойкости покрытия к воздействию химически агрессивных сред в широком диапазоне температур. Степень завершенности процесса отверждения можно контролировать с помощью ваты, смоченной в ацетоне (вата не должна окрашиваться).

Стойкость покрытия к действию химически агрессивных сред оценивали по изменению адгезии покрытия к металлической подложке и внешнего вида после выдержки защищенного изделия (пластины размером 100 х 25 х 2 мм) в этих средах в течение 45 сут при 20оС и 10 сут при 85оС.

Адгезия покрытия определялась методом решетчатого надреза по ГОСТ 151 40-78. Внешний вид визуально. Пористость по известной лабораторной методике (см. М. И.Карякина Испытание лакокрасочных материалов и покрытий, М. Химия, 1988, с.190).

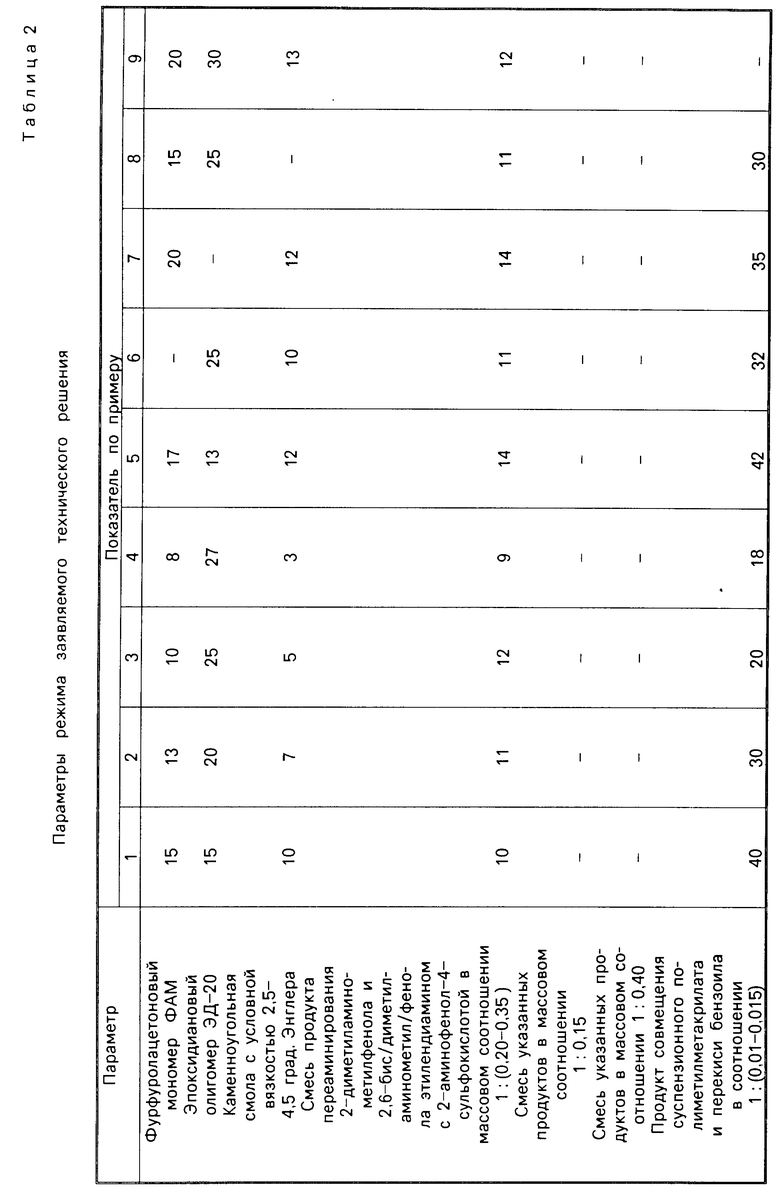

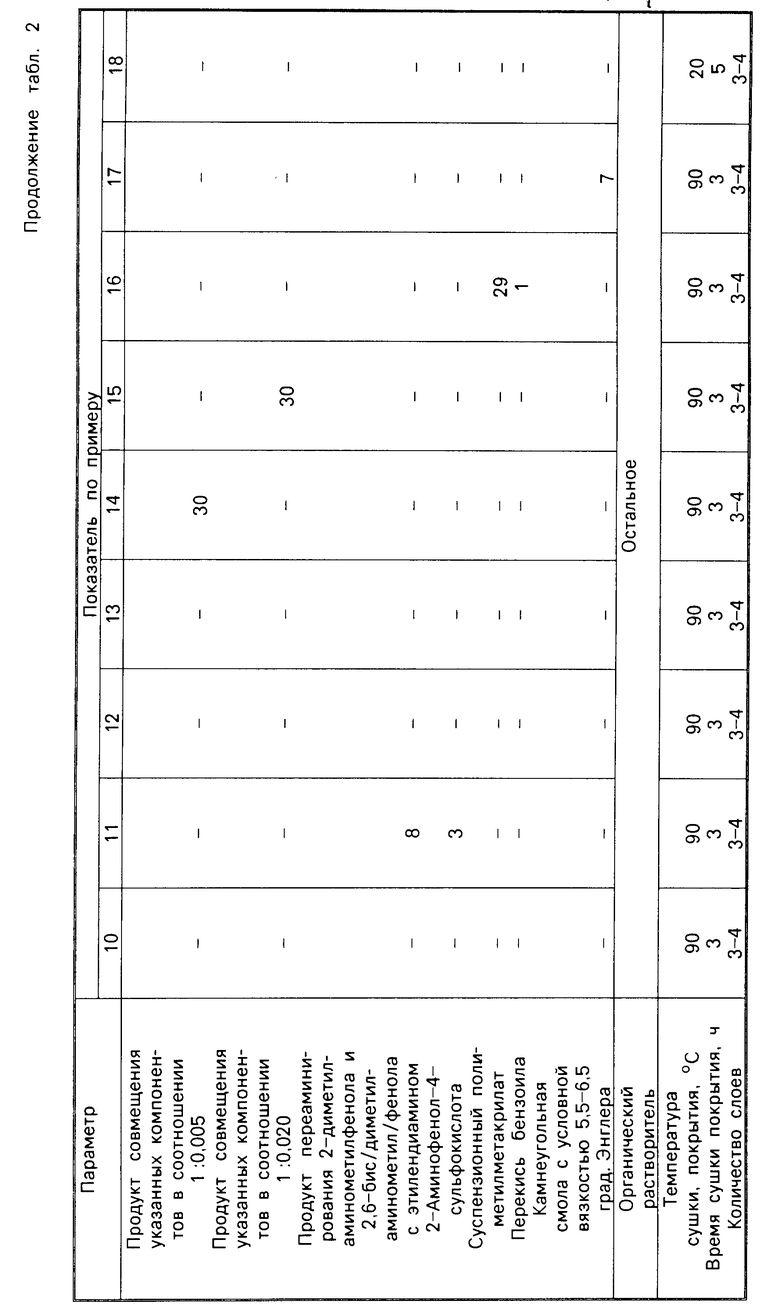

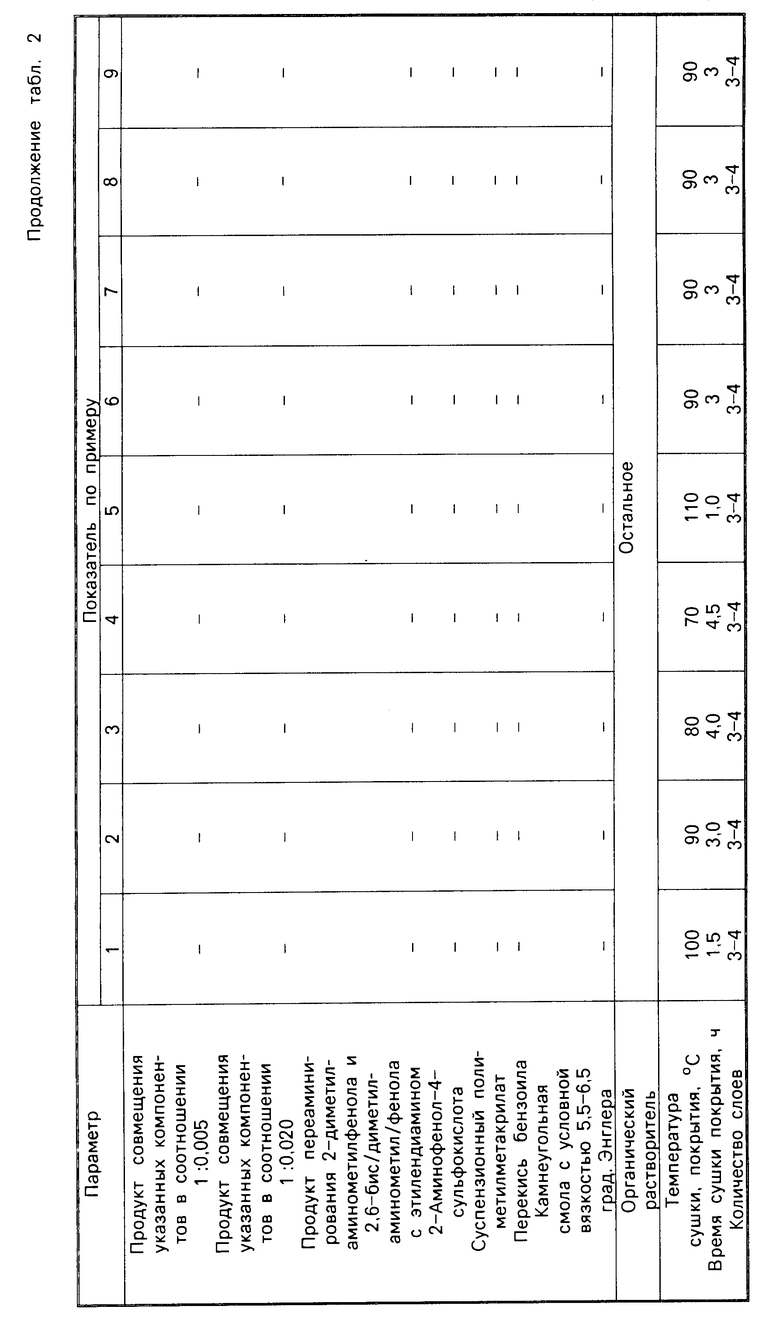

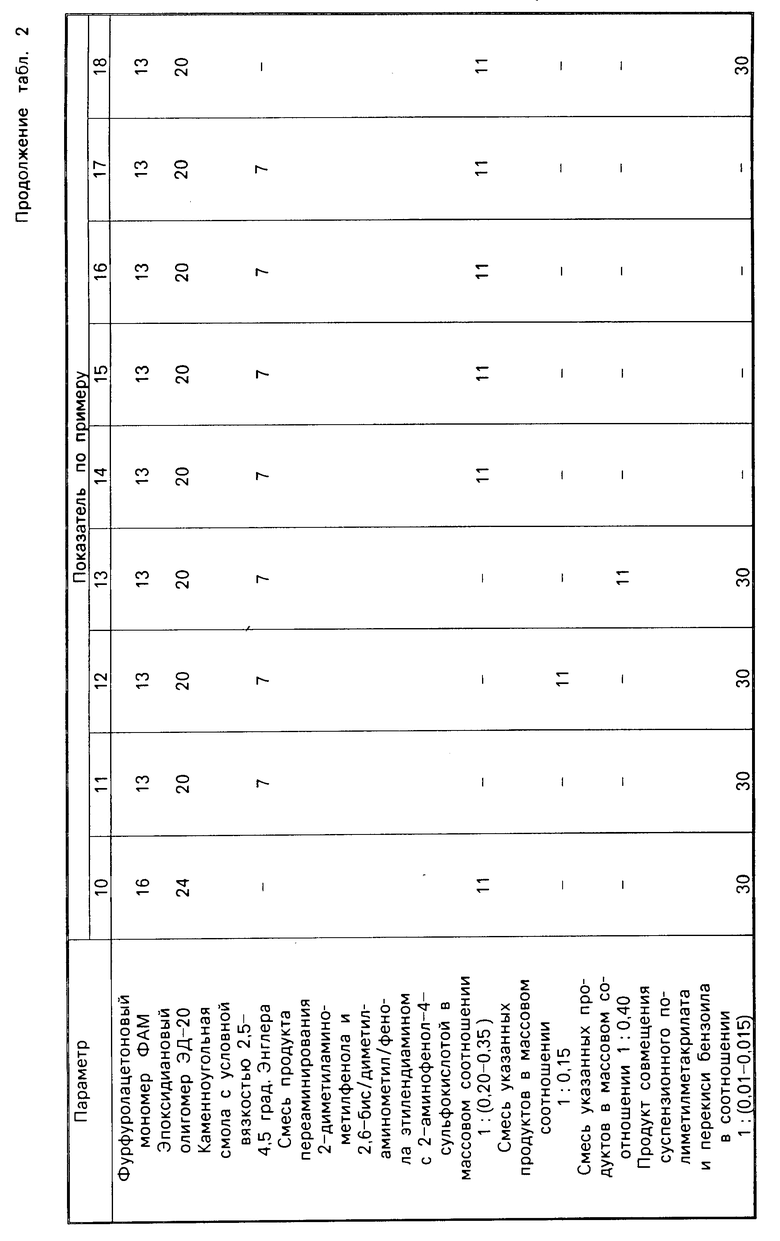

Примеры, охватывающие граничные и оптимальные и контрольные значения параметров режима при осуществлении заявляемого способа, представлены в табл. 2.

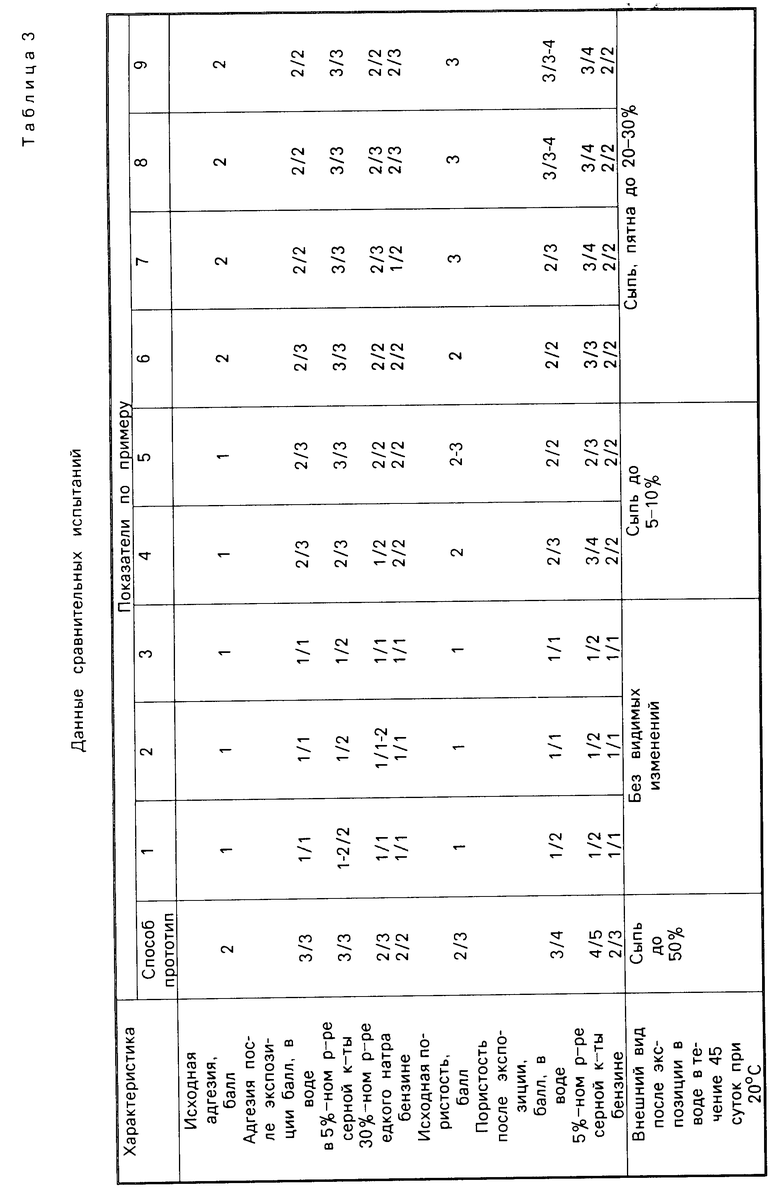

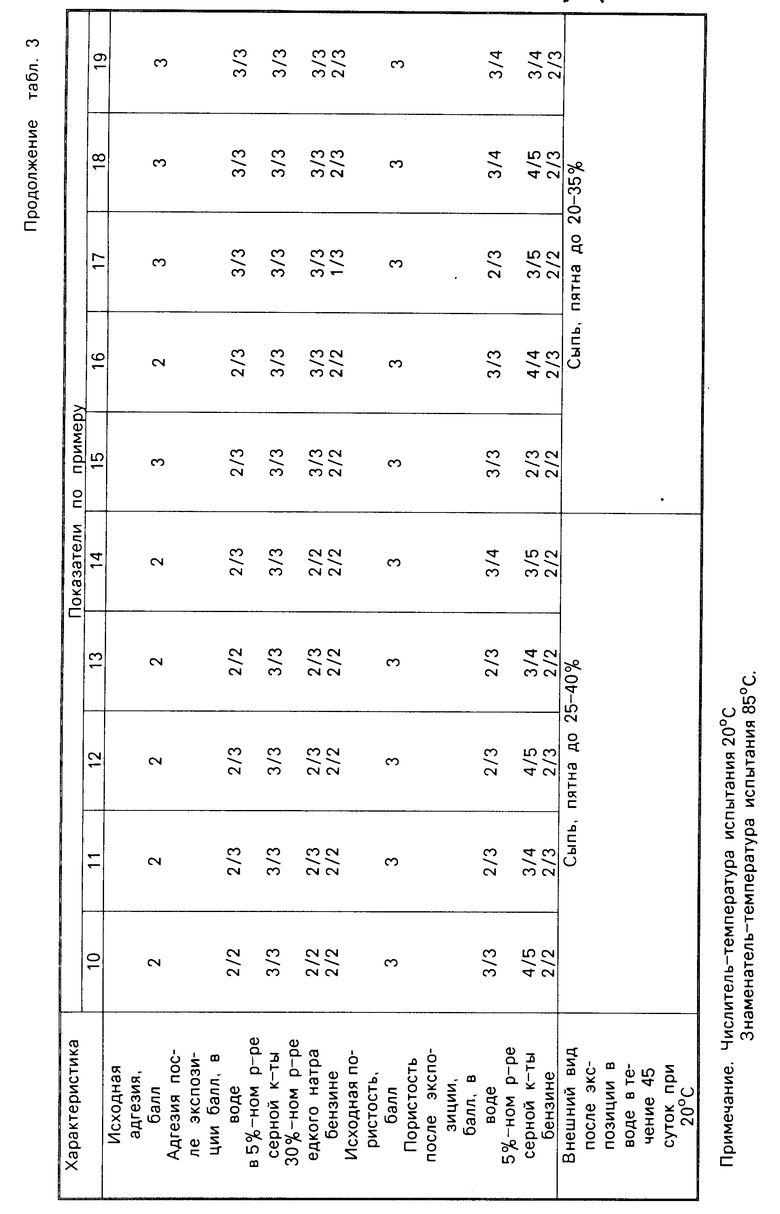

Данные сравнительных испытаний защитных покрытий, полученных по предлагаемому способу и способу-прототипу, приведены в табл.3.

Из экспериментальных данных, представленных в табл.3, видно, что предлагаемый способ получения защитного покрытия имеет по сравнению с покрытием, полученным по способу-прототипу, повышенную исходную адгезию, а также характеризуется более высокой стойкостью к действию химически агрессивных сред в интервале температур 20-85оС а также более низкую пористость.

Причем достижение поставленной задачи осуществимо только при выполнении операций в определенной последовательности и выходить за пределы заявляемого режима нецелесообразно, т.к. при этом не удается достичь необходимого результата.

Применение предлагаемого способа получения защитного покрытия позволяет получить по сравнению с известным следующие преимущества:

повышенную стойкость к действию химически агрессивных сред в интервале температур 20-85оС;

низкую пористость покрытия;

лучшее качество покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2068426C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1389195C |

| Способ получения отвердителя для эпоксидиановых смол | 1990 |

|

SU1754709A1 |

| ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2028320C1 |

| Композиция для склеивания и покрытия | 1990 |

|

SU1775453A1 |

| ЭПОКСИДНАЯ ШПАТЛЕВКА | 1992 |

|

RU2100394C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ И ЗАКАНЧИВАНИЯ СКВАЖИН | 1992 |

|

RU2092516C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОЖАРОБЕЗОПАСНОГО БИОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2401854C2 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2216561C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПРИТОКА МИНЕРАЛИЗОВАННОЙ ПЛАСТОВОЙ ВОДЫ В СКВАЖИНАХ | 1992 |

|

RU2069738C1 |

Использование: получение защитных коррозийностойких полимерных покрытий и может быть использовано для защиты внешней поверхности магистральных трубопроводов в нефтяной промышленности. Сущность изобретения: покрытие содержит камнеугольную смолу с условной вязкостью 2,5-4,5 градусов Энглера, в качестве отвердителя смесь продукта переаминирования 2-диметиламинометилфенола и 2,6-бис(диметиламинометил)фенола этилендиамином с 2-аминофенол-4-сульфокислотой в массовом соотношении 1:(0,2-0,35), наполнителя продукт совмещения суспензионного полиметилметакрилата с перекисью бензоила в соотношении 1: (0,01-0,015) и дополнительно фурфуроацетоновый мономер, органический растворитель при следующем соотношении компонентов, мас. эпоксидиановый олигомер 15-25; фурфуроацетоновый монометр 10-15; камнеугольная смола с условной вязкостью 2,5-4,5 градусов Энглера 5-10; смесь продукта переанимирования 2-диметиламинометилфенола этилендиамином с 2-аминофенол-4-сульфокислотой в массовом соотношении 1:(0,2-0,35) 10-12; продукт совмещения суспензионного полиметилметакрилата с перекисью бензоила в соотношении 1:(0,01-0,15) 20-40, органический растворитель остальное, и сушку покрытия ведут при 80-100°С в течение 1,5-4,0 ч. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ, включающий обезжиривание поверхности, нанесение и сушку покрытия, содержащего эпоксидиановый олигомер, каменноугольную смолу, отвердитель, наполнитель и органический растворитель, отличающийся тем, что используют покрытие, содержащее каменноугольную смолу с условной вязкостью 2,5 4,5o Энглера, в качестве отвердителя смесь продукта переаминирования 2-диметиламинометилфенола и 2,6-бис(диметиламинометил)фенола этилендиамином с 2-аминофенол-4-сульфокислотой в массовом соотношении 1 0,2 0,35, в качестве наполнителя продукт совмещения суспензионного полиметилметакрилата с пероксидом бензоила в соотношении 1 0,01 0,015 и дополнительно фурфуролацетоновый мономер при следующем соотношении компонентов, мас.

Эпоксидиановый олигомер 15 25

Фурфуролацетоновый мономер 10 15

Каменноугольная смола с условной вязкостью 2,5 4,5o Энглера 5 10

Смесь продукта переаминирования 2-диметиламинометилфенола этилендиамином с 2-аминофенол-4-сульфокислотой в массовом соотношении 1 0,2 0,35 10 - 12

Продукт совмещения суспензионного полиметилметакрилата с пероксидом бензоила в соотношении 1 0,01 0,015 20 40

Органический растворитель Остальное

и сушку покрытия ведут при 80 100oС в течение 1,5 4,0 ч.

| Бирюков Н.И., Шаров В.И | |||

| Защита гозоотводящих стволов от коррозии, Киев: Будiвельник, 1985, с.68 - 69, 40 - 46. |

Авторы

Даты

1995-09-10—Публикация

1992-06-16—Подача