Изобретение относится к области нагрева в высокочастотном поле индуктора изделий, например радиаторов систем охлаждения двигателей внутреннего сгорания, под пайку.

Известен способ нагрева в высокочастотном поле индуктора под пайку верхней и нижней коробок с корпусом автомобильного радиатора, в котором паяемые верхнее и нижнее соединение представляют замкнутые контуры в виде прямоугольника (см. А.В.Лакадемонский, В.Е.Хряпин. Паяние и припои. Москва, 1961 г., стр. 167-168).

Равномерный нагрев в этом способе достигается одинаковой плотностью индуктируемого тока, получаемого с помощью индуктора, располагаемого с одинаковым зазором между его рабочей поверхностью и контуром соединения паяемых деталей.

Однако этот способ не применим, когда изделие состоит более чем из двух соединяемых пайкой деталей, расположенных на малом расстоянии между собой, при котором их раздельный нагрев под пайку невозможен и индуктор может охватывать лишь часть каждого контура соединения деталей.

В этом случае индуктируемым током нагреваются лишь те участки соединяемых поверхностей, которые находятся вблизи от рабочих поверхностей индуктора, а остальные участки поверхностей будут нагреваться путем теплопередачи.

При этом, на неравномерность нагрева паяемых поверхностей деталей по контуру соединения влияют такие факторы, как конфигурация деталей, их размеры, их взаимное расположение между собой, а также направление и интенсивность отвода тепла от нагреваемых зон.

Задачей настоящего изобретения является выравнивание температур нагрева в зонах пайки при изготовлении изделий, состоящих из более чем двух соединяемых пайкой деталей.

Решение поставленной задачи достигается тем, что в способе нагрева изделий, преимущественно радиаторов систем охлаждения двигателей внутреннего сгорания, под пайку в высокочастотном поле индуктора с магнитопроводами, выполненные в виде верхнего и нижнего индуктирующие элементы индуктора размещают с зазорами против зон пайки, включают нагрев и при достижении температуры в средней части изделия ниже температуры плавления припоя, регулируют плотность индуктируемого тока в местах пайки путем перемещения изделия и магнитопроводов индуктора относительно индуктирующих элементов.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается тем, что выполненные в виде верхнего и нижнего индуктирующие элементы индуктора размещают с зазорами против зон пайки, включают нагрев и при достижении температуры в средней части изделия ниже температуры плавления припоя, регулируют плотность индуктируемого тока в местах пайки путем перемещения изделия и магнитопроводов индуктора относительно индуктирующих элементов.

Установка магнитопроводов с зазором против зон пайки обеспечивает возможность перемещения их в горизонтальной плоскости для регулирования плотности тока.

Перемещением изделия во время нагрева под пайку уменьшают зазор между поверхностями зон с меньшей температурой нагрева и индуцирующими элементами и за счет увеличения плотности тока и, следовательно, увеличения тепловыделения в них, достигают выравнивания температуры нагрева в местах пайки.

Перемещением магнитопроводов во время нагрева под пайку изменяют плотность тока в тех зонах нагрева, в которых этого достичь невозможно путем изменения зазора между индуктирующими элементами и нагревательной поверхностью из-за конструктивных особенностей индуктора и изделия.

Осуществление предлагаемого способа иллюстрируется чертежами на примере пайки масляных радиаторов трактора "Беларусь".

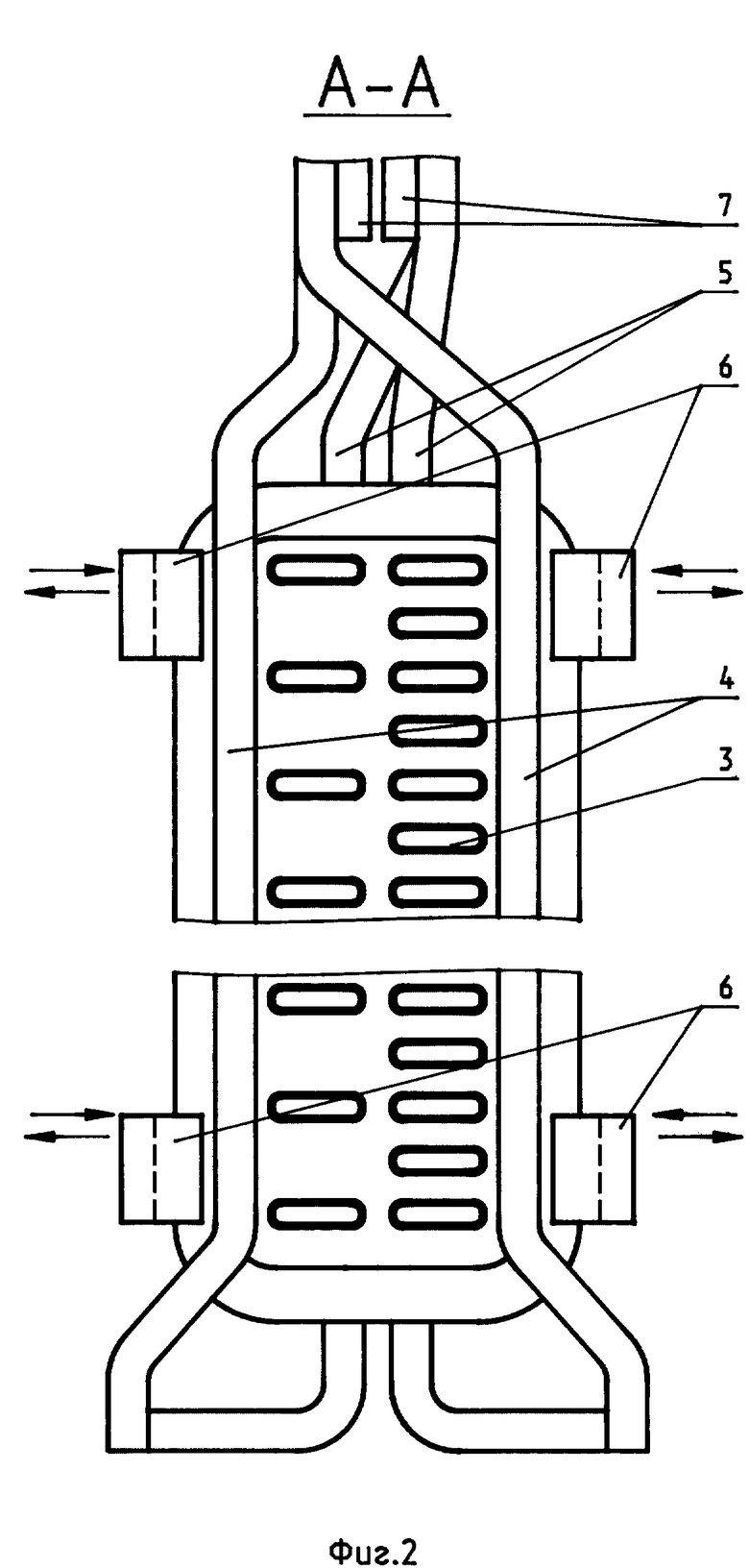

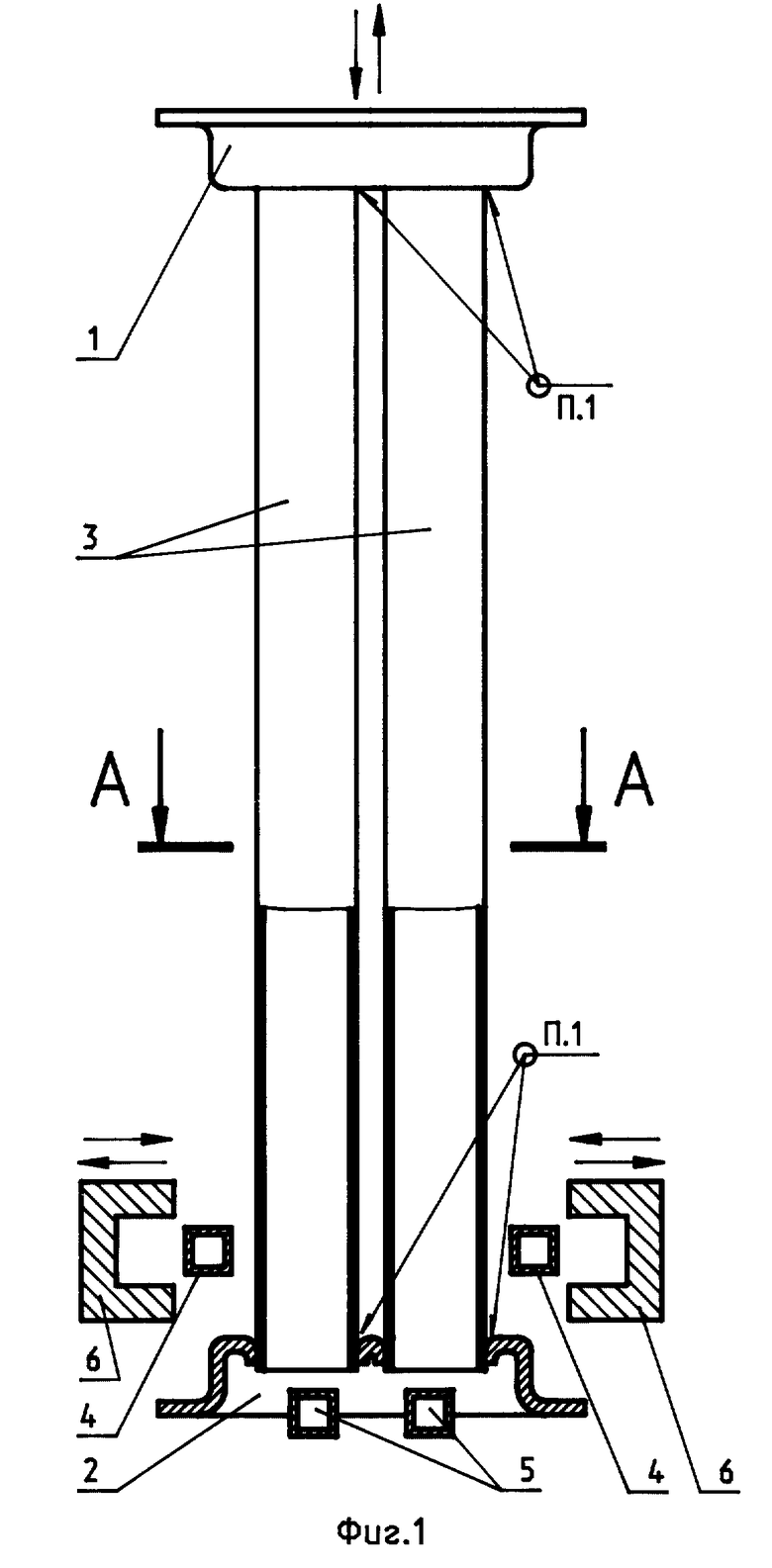

На фиг. 1 показан вид радиатора с индуктором спереди; на фиг. 2 - горизонтальный разрез по А-А.

Радиатор состоит из верхнего 1 и нижнего 2 маслосборника и радиаторных трубок 3.

Индуктор состоит из верхнего 4 и нижнего 5 индуктирующих элементов, выполненных из медных водоохлаждаемых трубок, ферритовых магнитопроводов 6 и токопроводящих шин 7.

Во время нагрева магнитопроводы 6 установлены с возможностью перемещения в горизонтальном направлении, показанном на фиг. 1 стрелками. Зоны пайки П1 трубок 3 с маслопроводами 1 и 2 показаны на фиг. 1.

Способ осуществляется следующим образом. Радиатор в собранном виде устанавливают на стол нагревательного устройства и закрепляют. В зонах пайки каждой трубки укладывают полукольца из латунной проволоки Л62 диаметром 2-3 мм и посыпают порошком из обезвоженной буры, затем радиатор нижней частью вводят в индуктор, подсоединенный к ламповому генератору с частотой тока 66 кГц таким образом, чтобы верхний и нижний индуктирующие элементы индуктора разместились против зон пайки.

Причем верхний индуктирующий элемент размещают с зазором 20-25 мм, а нижний 5-10 мм от маслосборника (см. фиг. 1). Магнитопроводы перед началом нагрева находятся вне индуктирующих элементов (см. фиг. 1 и 2).

Включают нагрев. В начальный момент быстрее всего нагреваются поверхности соединяемых деталей, расположенные ближе всего к индуктирующим элементам. Это крайние участки поверхностей трубок, расположенные вблизи верхнего индуктирующего элемента и средние поверхности концов трубок, а также середина поверхности маслосборника, расположенные вблизи нижнего индуктирующего элемента. Поверхности, расположенные с большим зазором между индуктирующими элементами, отстают от них по температуре нагрева на 200...300oC, а участки поверхности маслосборника и трубок в зонах пайки крайних передних и задних пар трубок из-за более интенсивного отвода тепла в них на 400...500oC.

При достижении температуры в средней части маслосборника на 20...70oC ниже температуры плавления припоя, зазор между верхними индукторами и маслосборником уменьшают на 5-10 мм, а между нижними соответственно увеличивают на 20-25 мм путем перемещения радиатора вверх. Одновременно по краям передней и задней пар трубок для увеличения температуры нагрева в этих местах на токопроводы верхнего индуктирующего элемента надевают П-образные магнитопроводы, переместив их в указанных на фиг. 2 направлениях. Нагрев отключают после полного расплавления припоя и равномерного заполнения им зазоров между паяными деталями. Радиатор и магнитопроводы возвращают в исходное положение. Продолжительность нагрева под пайку не превышает 75-90 секунд.

Пайку верхнего маслосборника с трубками производят в той же последовательности.

Способ апробирован при нагреве под пайку опытной партии масляных радиаторов тракторов "Беларусь" на Минском тракторном заводе, на котором планируется серийное производство радиаторов с использованием предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокочастотный индуктор для нагрева | 1989 |

|

SU1767703A1 |

| Способ индукционной пайки | 1980 |

|

SU998029A1 |

| ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ НАГРЕВА ДИСКОВ | 1986 |

|

RU2044780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1989 |

|

RU1822041C |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПАЙКИ | 1992 |

|

RU2029664C1 |

| СПОСОБ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПАЙКИ | 2019 |

|

RU2758710C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2129062C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ | 1996 |

|

RU2109607C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

Изобретение относится к области нагрева в высокочастотном поле индуктора изделий, например радиаторов систем охлаждения двигателей внутреннего сгорания, под пайку. Согласно изобретению в способе, заключающемся в нагреве изделий, преимущественно радиаторов систем охлаждения ДВС, под пайку в высокочастотном поле индуктора и магнитопроводов, плотность индуктируемого тока в местах пайки регулируют путем перемещения радиатора и магнитопроводов индуктора относительно индуктирующих элементов. Это позволяет выровнять температуру нагрева в зонах пайки изделия. 2 ил.

Способ нагрева изделий, преимущественно радиаторов системы охлаждения двигателей внутреннего сгорания, под пайку в высокочастотном поле индуктора с магнитопроводами, отличающийся тем, что выполненные в виде верхнего и нижнего индуктирующие элементы индуктора размещают с зазорами против зон пайки, включают нагрев и при достижении температуры в средней части изделия ниже температуры плавления припоя, регулируют плотность индуктируемого тока в местах пайки путем перемещения изделия и магнитопроводов индуктора относительно индуктирующих элементов.

| Лакадемонский А.В | |||

| и др | |||

| Паяние и припои | |||

| - М., 1961, с.167-168. |

Авторы

Даты

1998-11-20—Публикация

1996-05-28—Подача