Изобретение относится к гидромашиностроению и может быть использовано в пластинчатых машинах.

Известна пластинчатая машина, содержащая эксцентрично установленный в полости статора ротор с размещенной в его сквозном пазу пластиной, на периферийной поверхности которой выполнены два скоса, причем профиль поверхности полости статора имеет форму улитки Паскаля.

Известна также пластинчатая машина, содержащая статор с профилированной расточкой, образованной тремя сопряженными между собой дугами, эксцентрично установленный в расточке цилиндрический ротор с пазами, и размещенными в них с образованием рабочих камер пластинами, при этом одна из дуг расточки выполнена по радиусу, равному радиусу ротора.

Недостаток известной машины заключается в том, что не обеспечивается равномерность подачи рабочей среды.

Целью изобретения является уменьшение неравномерности подачи.

Это достигается тем, что радиус второй дуги равен сумме величин радиуса ротора и максимальной высоты рабочей камеры, а третья дуга выполнена радиусом средней арифметической величин радиусов первой и второй дуг, имеющих общий центр, совпадающий с осью вращения ротора, причем центральный угол первой и второй дуг выбираются из соотношения α =  , где n - число пластин. В этой же машине для уменьшения потерь на трение и повышения износостойкости периферийная поверхность пластин выполнена радиусом, равным радиусу ротора, а отношение максимальной высоты рабочей камеры к радиусу второй дуги ≈ 0,2.

, где n - число пластин. В этой же машине для уменьшения потерь на трение и повышения износостойкости периферийная поверхность пластин выполнена радиусом, равным радиусу ротора, а отношение максимальной высоты рабочей камеры к радиусу второй дуги ≈ 0,2.

В результате при работе машины из полезного объема рабочей полости происходит равномерное вытеснение пластинами рабочей среды, что способствует уменьшению неравномерности подачи. Одновременно повышается износостойкость за счет более равномерного распределения контактных напряжений на периферийной поверхности пластин и уменьшаются потери на трение, поскольку при прохождении ими указанного центрального угла скорость в пазах ротора становится равной нулю, т.е. пластины при прохождении полезного и "мертвого" объемов рабочей полости машины не перемещаются в пазах ротора.

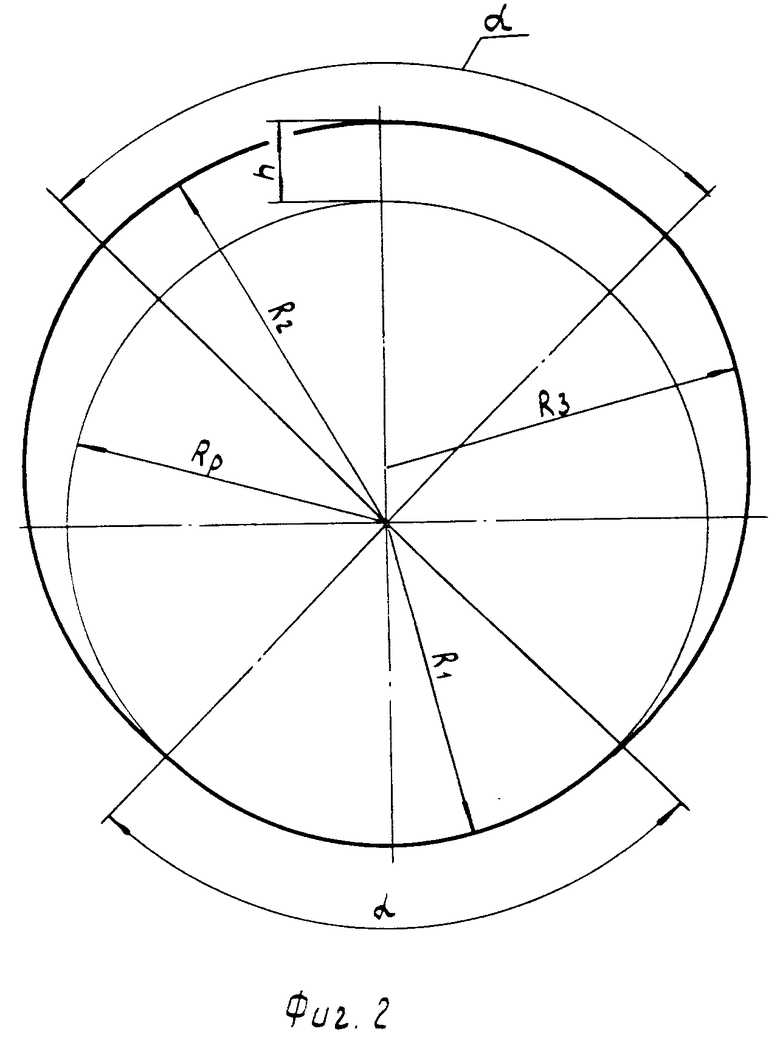

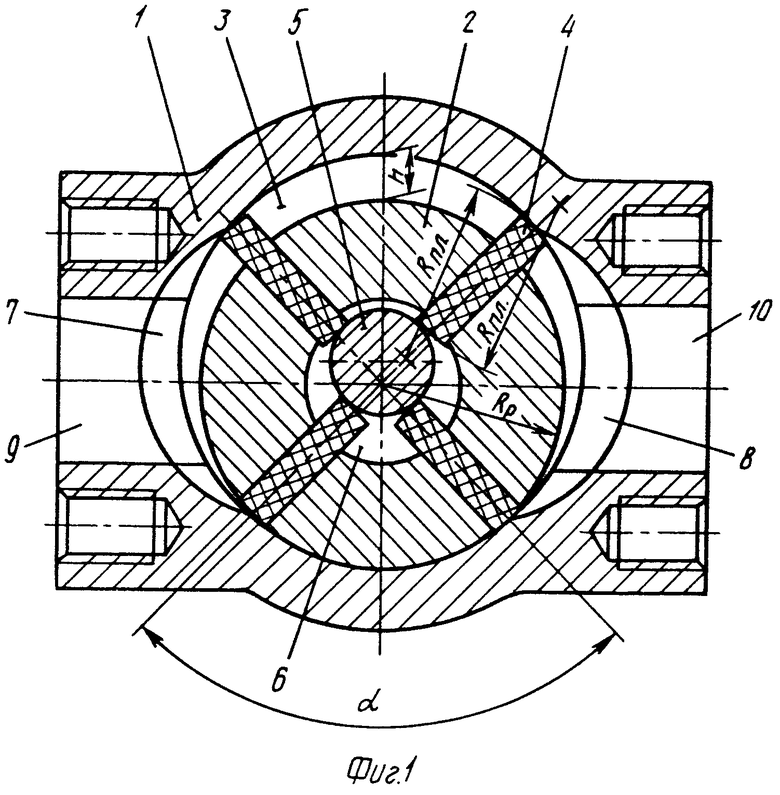

На фиг. 1 изображена пластинчатая машина, поперечный разрез; на фиг. 2 - профиль поверхности полости статора.

Пластинчатая машина содержит статор 1, ротор 2, установленный в расточке статора так, что образуется серповидная рабочая полость 3, в которой с помощью пластин 4 образуются рабочие камеры. Пластины установлены в пазах ротора и опираются на опорный элемент 5, имеющий форму кругового цилиндра и размещенный эксцентрично в расточке 6 ротора. На боковой поверхности статора выполнены входное 7 и выходное 8 окна (прорези), сообщающиеся соответственно с входным 9 и выходным 10 отверстиями.

Профиль расточки статора (фиг. 2) образован тремя сопряженными между собой дугами окружности, при этом одна из дуг расточки выполнена по радиусу R1, равному радиусу Rр ротора, радиус R2 второй дуги равен сумме величин радиуса Rр ротора и максимальной высоты h рабочей камеры, а третья дуга выполнена по радиусу R3, равному средней арифметической величины радиусов первой и второй дуг, которые имеют общий центр, расположенный на оси ротора. При этом центральный угол первой и второй дуг, равный углу охвата одной рабочей камеры, определяется из соотношения α =  ,, где n - число пластин, благодаря чему высота рабочей камеры в полезном объеме рабочей полости остается постоянной и равной h, что способствует равномерному вытеснению из нее рабочей среды пластинами. При этом одновременно уменьшаются потери на трение, так как при прохождении пластинами области, охватываемой указанным углом, относительная скорость их становится равной нулю, т.е. в данной области пластины в пазах ротора не перемещаются.

,, где n - число пластин, благодаря чему высота рабочей камеры в полезном объеме рабочей полости остается постоянной и равной h, что способствует равномерному вытеснению из нее рабочей среды пластинами. При этом одновременно уменьшаются потери на трение, так как при прохождении пластинами области, охватываемой указанным углом, относительная скорость их становится равной нулю, т.е. в данной области пластины в пазах ротора не перемещаются.

Периферийная поверхность пластин выполнена по радиусу Rпл, равному радиусу Rр ротора, что способствует более равномерному распределению контактных напряжений и, следовательно, уменьшению их интенсивности. В результате повышается износостойкость машины.

В данной машине отношение  ≈ 0,2 0,2, где h - максимальная высота рабочей камеры; R2 - радиус второй дуги расточки статора, также обуславливает уменьшение неравномерности подачи рабочей среды, снижение потерь на трение, а также способствует повышению несущей способности пластинчатой машины.

≈ 0,2 0,2, где h - максимальная высота рабочей камеры; R2 - радиус второй дуги расточки статора, также обуславливает уменьшение неравномерности подачи рабочей среды, снижение потерь на трение, а также способствует повышению несущей способности пластинчатой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатая машина | 1989 |

|

SU1787195A3 |

| ПЛАСТИНЧАТАЯ МАШИНА | 1991 |

|

RU2011013C1 |

| РОТОРНАЯ ПЛАСТИНЧАТАЯ МАШИНА | 1996 |

|

RU2105884C1 |

| РОТОРНО-ПЛАСТИНЧАТОЕ УСТРОЙСТВО | 2013 |

|

RU2541059C1 |

| Ротационная пластинчатая машина | 1991 |

|

SU1827435A1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА | 2001 |

|

RU2187656C1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА | 2001 |

|

RU2200847C2 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2023198C1 |

| РОТОРНАЯ ПЛАСТИНЧАТАЯ МАШИНА | 2001 |

|

RU2215160C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КУРОЧКИНА | 1994 |

|

RU2099556C1 |

Использование: в пластинчатых машинах. Цель: уменьшение неравномерности подачи рабочей среды. Сущность изобретения: машина содержит статор 1, ротор 2, установленный в расточке статора. Пластины установлены в пазах ротора и опираются на опорный элемент 5, размещенный эксцентрично в расточке 6 ротора. Профиль расточки 6 статора 2 образован тремя сопряженными между собой дугами окружности, при этом одна из дуг расточки выполнена по радиусу R1 , равному радиусу Rp ротора, радиус R2 второй дуги равен сумме величин радиуса Rp ротора и максимальной высоте h рабочей камеры, а третья дуга выполнена по радиусу R3 , равному средней арифметической величин радиусов первой и второй дуг, которые имеют общий центр, расположенный на оси ротора. При этом центральный угол первой и второй дуг, равный углу охвата одной рабочей камеры, определяется из соотношения α = 360°/n, где n - число пластин. Периферийная поверхность пластин выполнена по радиусу Rпл , равному радиусу Rp ротора, отношение максимальной высоты рабочей камеры к радиусу второй дуги выбирается из следующего соотношения: h/R2 ≈ 0,2 , где h - максимальная высота рабочей камеры; R2 - радиус второй дуги. Положительный эффект: более равномерное распределение контактных напряжений, уменьшение их интенсивности, повышение износостойкости машин, понижение потерь на трение. 2 з.п. ф-лы, 2 ил.

α = 360 / n ,

где n - число пластин.

h / R2 ≈ 0,2 ,

где h - максимальная высота рабочей камеры;

R2 - радиус второй дуги.

| Патент США N 3917438, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-11-30—Публикация

1990-04-06—Подача